- •12.Конусная дробилка среднего дробления с гидравлическим регулированием щели.Кинематическая схема.

- •14. Основы расчёта конусных дробилок(кд).

- •15.Принципиальные схемы валковых дробилок. Варианты дробящих повер-тей.

- •16. Кинематическая схема валковой дробилки(вд).

- •19. Однороторная молотковая дробилка. Кинематическая схема, область применения.

- •20. Двухроторная молотковая дробилка. Кинематическая схема, область применения.

- •21.Роторная одновальная дробилка. Кинематическая схема, область применения.

- •22.Роторная двухвальная дробилка. Кинематическая схема, область применения.

- •25.Трубные многокамерные мельницы. Виды, устройство.

- •26.Валковые мельницы.

- •27.Шаровые мельницы.

- •28.Роликовые мельницы.

- •29.Вибрационные мельницы.

- •30.Мельницы струйной энергии.

- •31. Дезинтегратор.

- •32.Шахтная молотковая мельница.

- •33 Аэробильная мельница.

- •34 Гирационный грохот.

- •35 Вибрационный грохот с круговыми колебаниями.

- •36 Грохот вибрационный самоцентрирующийся.

- •37 Грохот вибрационный с направленными колебаниями.

- •40 Валковый грохот.

- •41 Дуговой грохот.

- •45 Конусный классификатор.

- •46. Циклон и гидроциклон.

- •71.Весовой дозатор циклического действия для цемента

- •81Смесители гравитационного типа периодического действия

- •82 Смесители гравитационногог типа непрерывного действия

- •83. Смеситель принудительного типа непрерывного действия.

- •85. Планетарный смеситель.

- •86.Планетарно-роторный смеситель.

- •89.Газобетоносмеситель.

- •9 2.Схема бсу с однократным подьемом материалов.

- •93.Схема бсу с двухкратным подъемом материалов.

- •94.Камерный питатель.

- •95.Пневмобетоноукладчик.

- •9 6.Самоходный раздаточный бункер.

- •97.Схема бетоноукладчика с винтовым питателем.

- •102.Навесные приспособления применяемые на бетоноукладчиках для уплотнения,отделки и заглаживания поверхностей ж/б изделий.

- •104.Устройства для снятия бетонной смеси с ленты конвеера.

- •105. Схема и принцип работы установки для роликового формования цилиндрических изделий.

- •106.Роликовый бетононасос.

- •1 08. Классификация виброплощадок по способу вибрационного формования. Основы расчёта виброплощадок.

- •109. Классификация виброплощадок по характеру и направленности колебаний. Основы расчёта виброплощадок.

- •110. Классификация виброплощадок по соотношению вынужденных и собственных частот колебания. Основы расчёта виброплощадок.

- •111. Классификация виброплощадок по типу вибровозбудителя. Основы расчёта виброплощадок.

- •112. Классификация виброплощадок по числу колеблющихся масс. Основы расчёта виброплощадок.

- •1 13.Конструкция виброблока виброплощадок с направленными колебаниями. Основы расчета виброплощадок

- •114.Конструкциявиброблока виброплощадок с круговыми колебаниями. Основы расчета виброплощадок.

- •115 Бегунковый виброблок.

- •116. Многокомпонентными колебаниями

- •117.Виброударная

- •118.Резонансная.

- •119Рамная ударно-вибрационная

- •120Блочная ударно-вибрационная)

- •121 Ударная (кулачковая)

- •122 Глубнные вибраторы с внутр. Обк

- •127 Вибропригрузы и виброштампы.

- •128,129, 130 Станки для чистки, праки и резки арматуры.

- •132 Точечная сварочная машина.

- •133. Машины для сварки арматурных сеток.

- •134. Машины для гибки арматурных элементов.

- •135. Оборудование для натяжения арматуры.

- •136.Станки для изготовления спиральных каркасов Преимущества спирального армирования:

- •137. Роликовая центрифуга.

- •138. Ременная центрифуга.

- •140.Грузозахватныеприспособления для панелей, труб, сантехкабин

- •142. Кассетные установки и их работа.

1Виды измельчения, Характеристики и влияющие параметры.Измельчение-процесс разрушения тв. тела воздействием внешних мех сил с целью уменьшения размеров кусков . Удельная поверхность (см2/г)-поверхность частиц к единице массы материала .В зависимости от крупности кусков измельченного мат-ла процесс измельчения наз дроблением или помолом. Дробление- получение продукта крупностью 2мм, помол менее 2-х мм. Дробление бывает: крупное(80-200мм),среднее(20-80мм), мелкое(от2-х до 20мм) Помол: грубый(0,2-2мм) ,тонкий(0,01-0,2мм), сверхтонкий( менее 0,01мм). Отношение среднего размера куска Dср до измельчения к среднему размеру куска после измельчения dср называется степенью измельчения(i). На процесс измельчения влияют их физсв-ва :крупность , вязкость , слоистость, прочность, неоднородность строения кусков мат-ла , трещины , гранулометрический состав, форма и т.д. Прочность мат-ла может быть малая(до 10 МПа), средней прочности (10-50 МПа), прочные (50-250МПа), очень прочные(250-450МПа).

2 Способы измельчения. Характеристики и влияющие параметры. Способы:раздавливание, удар, истирание, изгиб, раскалывание, резание, взрывное дробление( разрушение по трещинам в результате сброса давления газа или в следствии действия взрывной волны под влиянием искрового разряда в воде),электротермическое дробление(куски разрушаются при местном нагреве их токами высокой частоты).В дробильно –помольном оборудовании измельчение обычно осущ комбинированным способом .На процесс измельчения влияют их физсв-ва :крупность , вязкость , слоистость, прочность, неоднородность строения кусков мат-ла , трещины , гранулометрический состав, форма и т.д

3.Основные з-ны измельчения. При дроблении куски сначала разрушаются по наиболее слабым сечениям .У мелких кусков нет слабых сечений , тогда при дроблении больших кусков расход энергии ниже , чем мелких. При определении энергии , требуемой на измельчение пользуются гипоезами:1) гипотеза поверхности (Риттингера) -работа затраченая при измельчении пропорциональна вновь полученной поверхности 2)гипотеза обьемов (Кирпичева-Кика)- энергия необходимая для одинакового измельчения формы геометрически подобных тел, пропорциональна обьемам или весам этих тел. 3)общая гипотеза (Ребиндера)- полная работа измельчения равна сумме работы деформаций в деформационном обьеме разрушаемого куска и работы образования новых поверхностей . 4) гипотеза Бонда – работа измельчения пропорциональна среднему геометрическому из обьема и поверхности куска.

4.Классификация дробильно-помольного оборудования . По крупности частиц конечного продукта (-дробилки,-мельницы); По технологическому применению(-сухого и мокрого измельчения,- работающие в замкнутом или в открытом цикле); По конструкции и принципу действия различают дробилки и мельницы:дробилки( молотковые,щековые, конусные, валковые), бегуны, глинорезки,дезинтегратор,(аэробильные , шахтные, кольцевые,барабанные, вибрационные мельницы и мельницы струйной энергии).

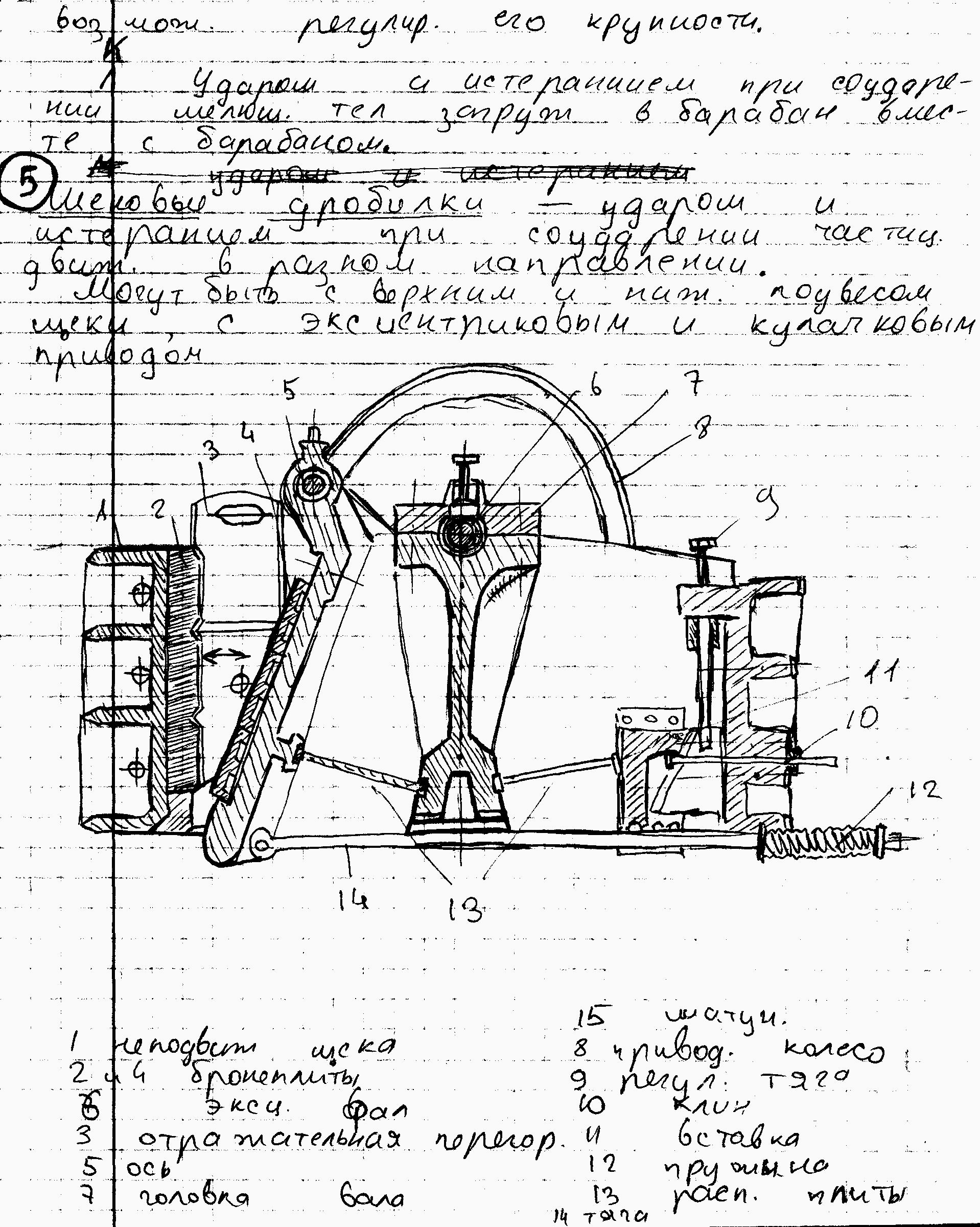

5 Щековые дробилки с простым движением щеки. Кинематическая схема. Могут быть с верхним и нижним подвесом щеки , с простым и сложным движением щеки , с эксцентриковым и кулачковым приводом .Наиболее широко применяются с простым движением щеки и эксцентриковым приводом .Степень измельчения 6-8.Щековая дробилка такой к-циипримен для дробления кусков с размерами 1,5*1,5*2м. В конструкция распорных плит такой дробилки предусмотрены болтовые соединения , которые в случаи попадания в дробилку не дробимого куска мат-ла(металла) срезаются и предотвращают поломку распорных плит и шатуна. Привод маховика этих дробилокосущ от клиноременной передачи от двигателя .Маховик выбирается с таким расчетом , чтобы при полной загрузке дробилки она могла совершить даже с выключенным двигателем 1 ход. Маховик служит для уменьшения нагрузки на двигатель и аккумулирования кинетической энергии .Эти дробилки нельзя запускать под завалы ,а загрузка мат-ла должна начинаться ч/з 30-40 сек после пуска. Для защиты электродвигателей применяются муфты скольжения.

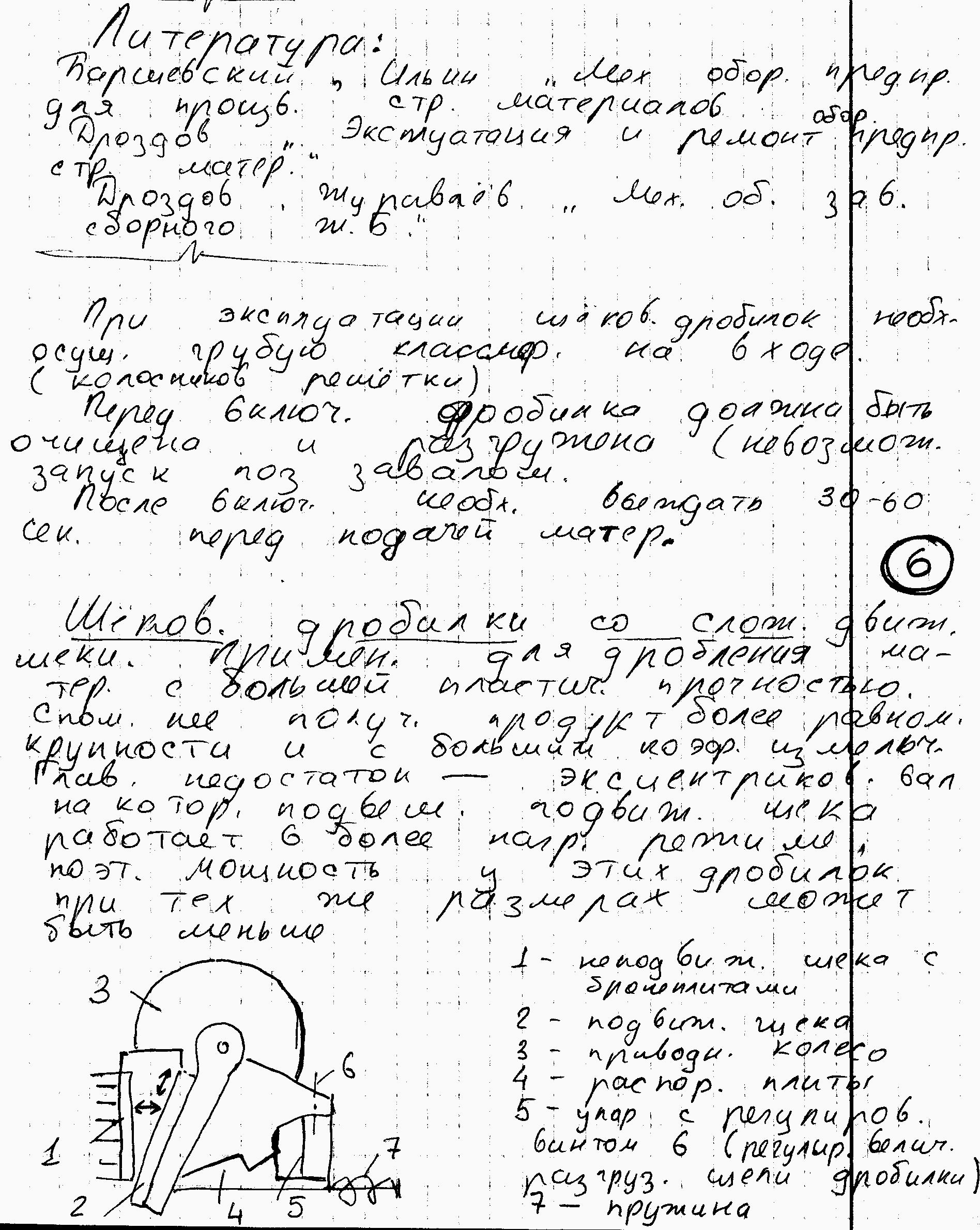

6 Щековые дробилки со сложным движением пики. Кинематическая схема. При равной производительности с дробилками , имеющими простое движение щеки, имеют меньшие размеры и массу, но эксцентриковый вал работает в более тяжелых условиях , т.к. он воспринимает усилие раздавливания наибольших кусков мат-ла. Главным отличием этой дробилки от дробилки с простое движение щекиявл одновременное раздавливание и истирание мат-ла за счёт перемещения подвижной щеки не только в горизонтальном направлении ,но и в вертикальном. При работе этой дробилки за счет истирания образуется повышенное кол-во мелких частиц и пыли , за счет чего степень измельчения увеличивается , повышается степень износа дробящих плит и затрудняется выгрузка готового материала .Дробилка имеет простую конструкцию, меньшие габариты , используется для крупного и среднего дробления. Для защиты электродвигателей применяются муфты скольжения.

7

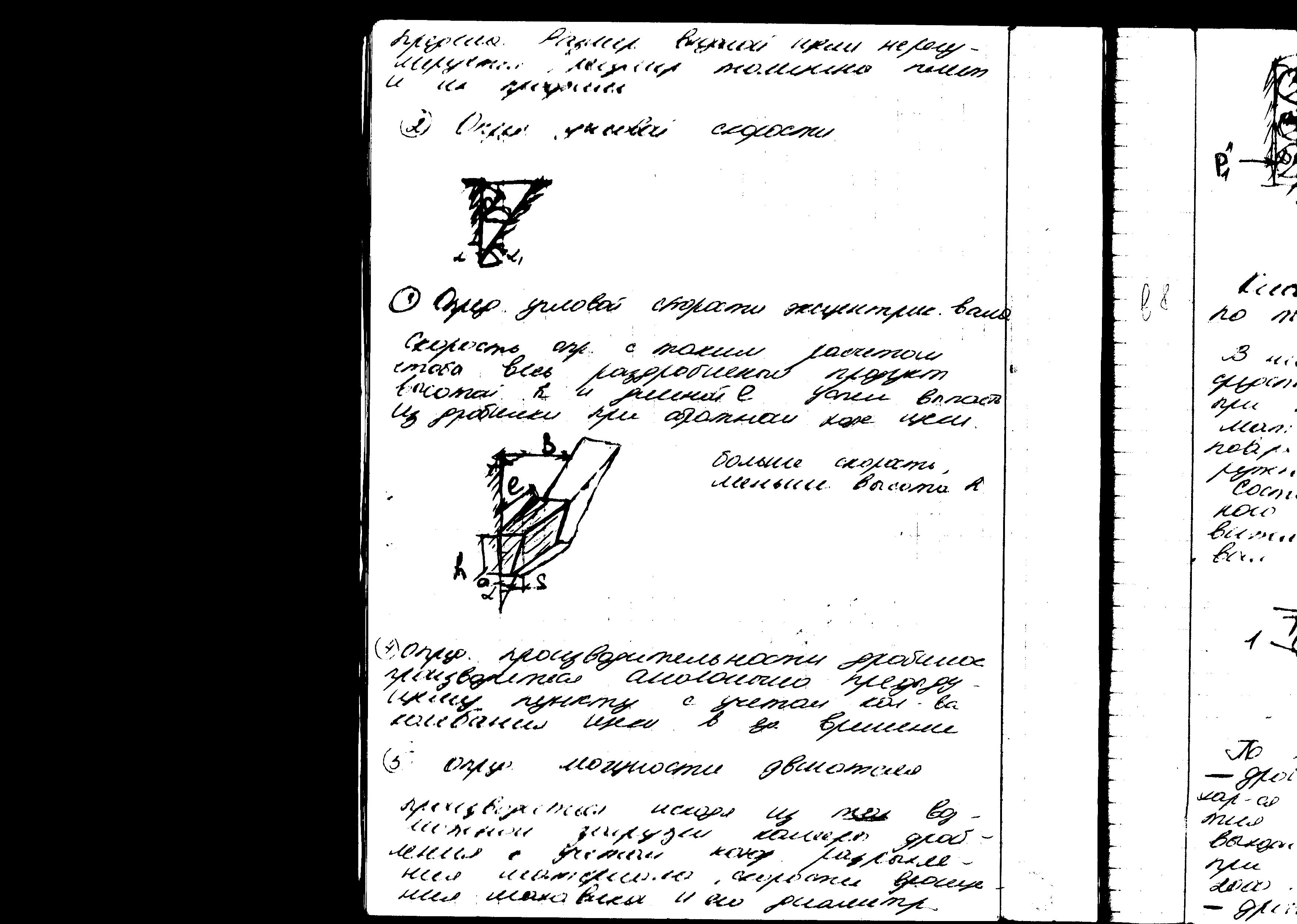

Основы расчёта щековых дробилок.

1)определение угла захвата: дробление

мат-ла возможно , когда угол м/ду подвижной

и неподвижной щеками не превышает

18-22 с учетом минимума трения0,15-0,2 при

превышении этого угла материал будет

выталкиваться обратно.При уменьшении

ширины выгрузочной щели , что нужно для

увеличения степени дробления угол

захвата становиться больше, таким

образом нужно изменять размер загрузочной

щели , чтобы угол захвата не превышал

указанного предела. Размер входной щели

не регулируется, а регулируется толщина

плит и их профили

7

Основы расчёта щековых дробилок.

1)определение угла захвата: дробление

мат-ла возможно , когда угол м/ду подвижной

и неподвижной щеками не превышает

18-22 с учетом минимума трения0,15-0,2 при

превышении этого угла материал будет

выталкиваться обратно.При уменьшении

ширины выгрузочной щели , что нужно для

увеличения степени дробления угол

захвата становиться больше, таким

образом нужно изменять размер загрузочной

щели , чтобы угол захвата не превышал

указанного предела. Размер входной щели

не регулируется, а регулируется толщина

плит и их профили

2 )

Определение угловой скорости 3)определение

угловой скорости эксцентрикового вала.

Скорость определяется с таким расчетом

чтобы весь раздробленный продукт

высотой h

и длиной l

успел выпасть из дробилки при обратном

ходе щеки

)

Определение угловой скорости 3)определение

угловой скорости эксцентрикового вала.

Скорость определяется с таким расчетом

чтобы весь раздробленный продукт

высотой h

и длиной l

успел выпасть из дробилки при обратном

ходе щеки

4 )

определение производительности дробилок

аналогично предыдущему пункту с учето

кол-ва колебаний щеки в единицу времени

5)определение мощности двигателя-

производиться исходя из максимальн

возможной загрузки камеры дробления

с учетом разрыхления материала , скорости

вращения маховика и его диаметра.

)

определение производительности дробилок

аналогично предыдущему пункту с учето

кол-ва колебаний щеки в единицу времени

5)определение мощности двигателя-

производиться исходя из максимальн

возможной загрузки камеры дробления

с учетом разрыхления материала , скорости

вращения маховика и его диаметра.

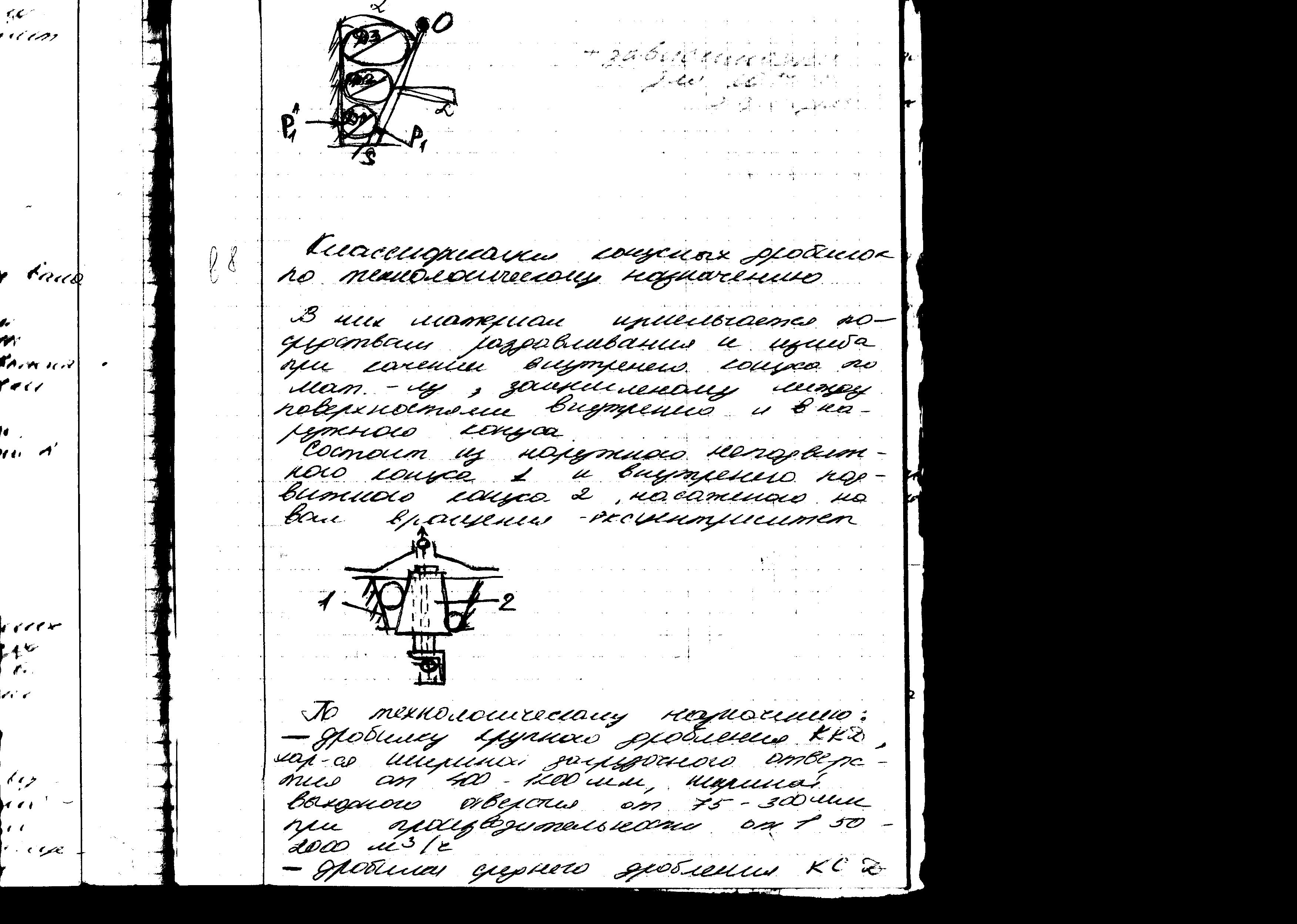

8 Классификация конусных дробилок по технологическому назначению.

В них материал измельчается по средствам раздавливания и изгиба при качении внутреннего конуса по мат-лу ,защемленному м/ду поверхностями внутреннего и наружного конуса. Состоит из наружного неподвижного конуса1 и внутреннего подвижного конуса2 , насаженного на вал вращения-эксцентриситет.

По технологическому значению делят :-дробилки крупного дробления ККД(х-ся шириной загрузочного отверстия от 400-1200мм, шириной выходного отверстия (75-300мм) при производительности 150-2000м3/час);- дробилки среднего дробления КСД(имеют размер загрузочной щели 60-300мм, выходной щели 12-60мм, производительность от 12-50 м3/час);- дробилки мелкого дробления КМД( размер входной щели 30-100мм, ширина выходного отверстия 5-15мм , производительность до 200м3/час)

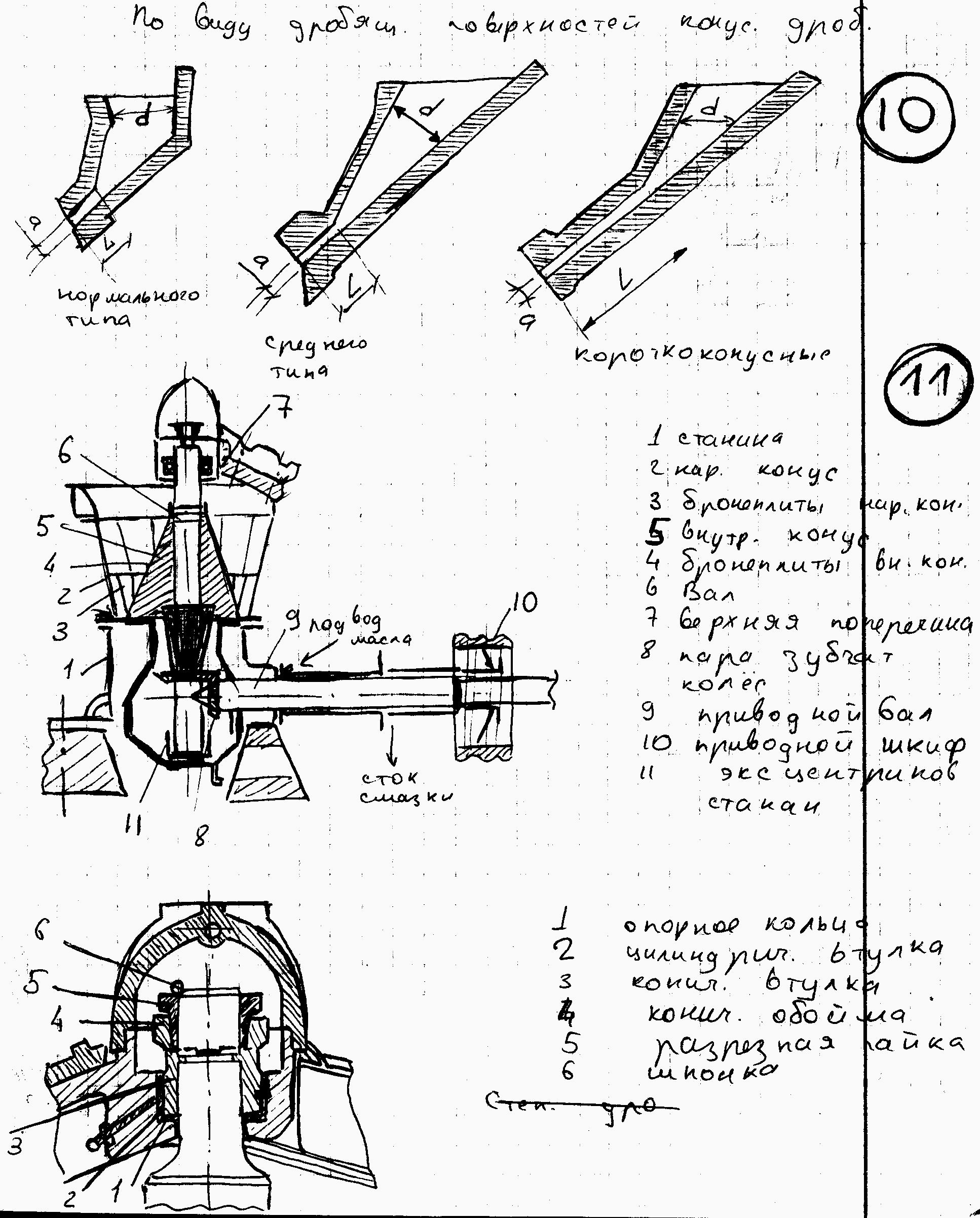

9 -10

Классификация конусных дробилок по

конструктивному исполнению.Профили

камер дробления конусных дробилок.по

конструктивному исполнению: дробилки

с подвешенным валом, инерционные

дробилки, дробилки с консольным валом.

дробилки с консольным валом делятся на

нормальные 1, средние2, короткоконусные3,

-10

Классификация конусных дробилок по

конструктивному исполнению.Профили

камер дробления конусных дробилок.по

конструктивному исполнению: дробилки

с подвешенным валом, инерционные

дробилки, дробилки с консольным валом.

дробилки с консольным валом делятся на

нормальные 1, средние2, короткоконусные3,

где а-выгрузочноя щель, d- загрузочная щельl-зона параллели. В Дробилках ККД вершины расположены в разные стороны такой профиль позвалянт загружать в дробилку крупные куски мат-ла.Их называют длинноконусными.В конусных дробилказ для среднего и мелкого дробления обо дробящих конуса распологаются вершинами вверх.

11 Конусная дробилка крупного дробления. Кинематическая схема. Степень измельчения и производительность конусных дробилок регулируют подьемом и опусканием конуса путем навинчивания разрезной гайки на резьбу верхнего конца вала у дробилок крупного дробления или поворотом регулировочного (винта) кольца относительно опорного у дробилок среднего и мелкого дробления.

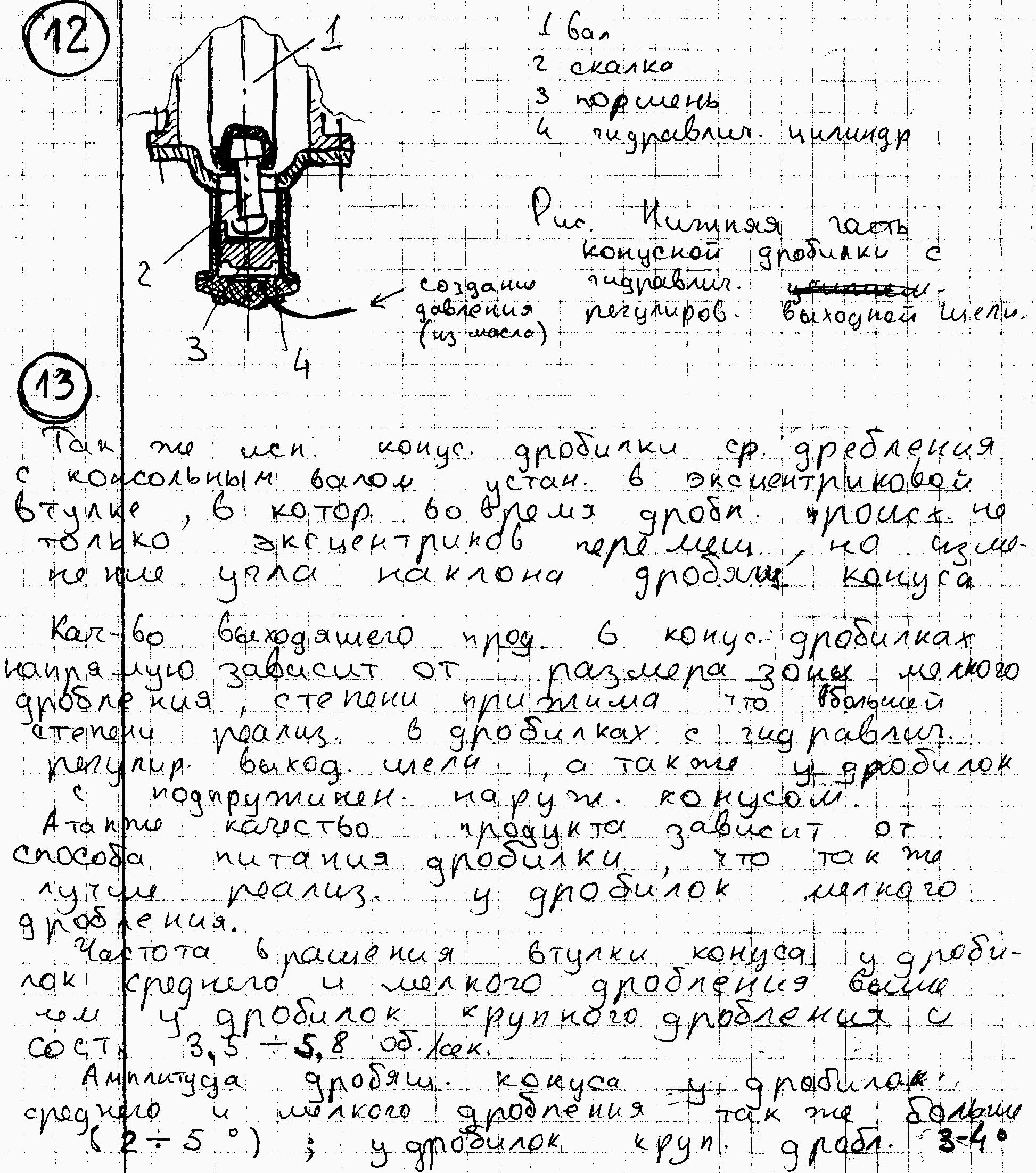

12.Конусная дробилка среднего дробления с гидравлическим регулированием щели.Кинематическая схема.

1 3.Конусная

дробилка среднего дробления с консольным

валом.Дробилки

среднего дробления с консольным валом

устанавливаются в эксцентриковой

втулке,в которой во время дробления

происходит не только эксцентриковое

перемещение ,но и изменение угла наклона

дробящего конуса.Они служат для вторичного

среднего и мелкого дробления и обеспечивают

получение более однородного по крупности

материала. Такая дробилка имеет станину

1, наружный конус неподвижный 2 и внутренний

подвижный 3. Степень измельчения и

производительность конусных дробилок

регулируют поворотом регулировочного

кольца относительно опорного у дробилок

среднего и мелкого дробления.

3.Конусная

дробилка среднего дробления с консольным

валом.Дробилки

среднего дробления с консольным валом

устанавливаются в эксцентриковой

втулке,в которой во время дробления

происходит не только эксцентриковое

перемещение ,но и изменение угла наклона

дробящего конуса.Они служат для вторичного

среднего и мелкого дробления и обеспечивают

получение более однородного по крупности

материала. Такая дробилка имеет станину

1, наружный конус неподвижный 2 и внутренний

подвижный 3. Степень измельчения и

производительность конусных дробилок

регулируют поворотом регулировочного

кольца относительно опорного у дробилок

среднего и мелкого дробления.

В дробилку загружаются куски размером от 300 до 1500 мм, а выходят из дробилки куски размером от 50 до 220 мм (степень измельчения – 6…7). Производительность при дроблении известняка у конусных дробилок различной мощности колеблется от 45 до 1500 т/ч, при удельном расходе энергии – соответственно от 0,75 до 0,25 кВт-ч/т.

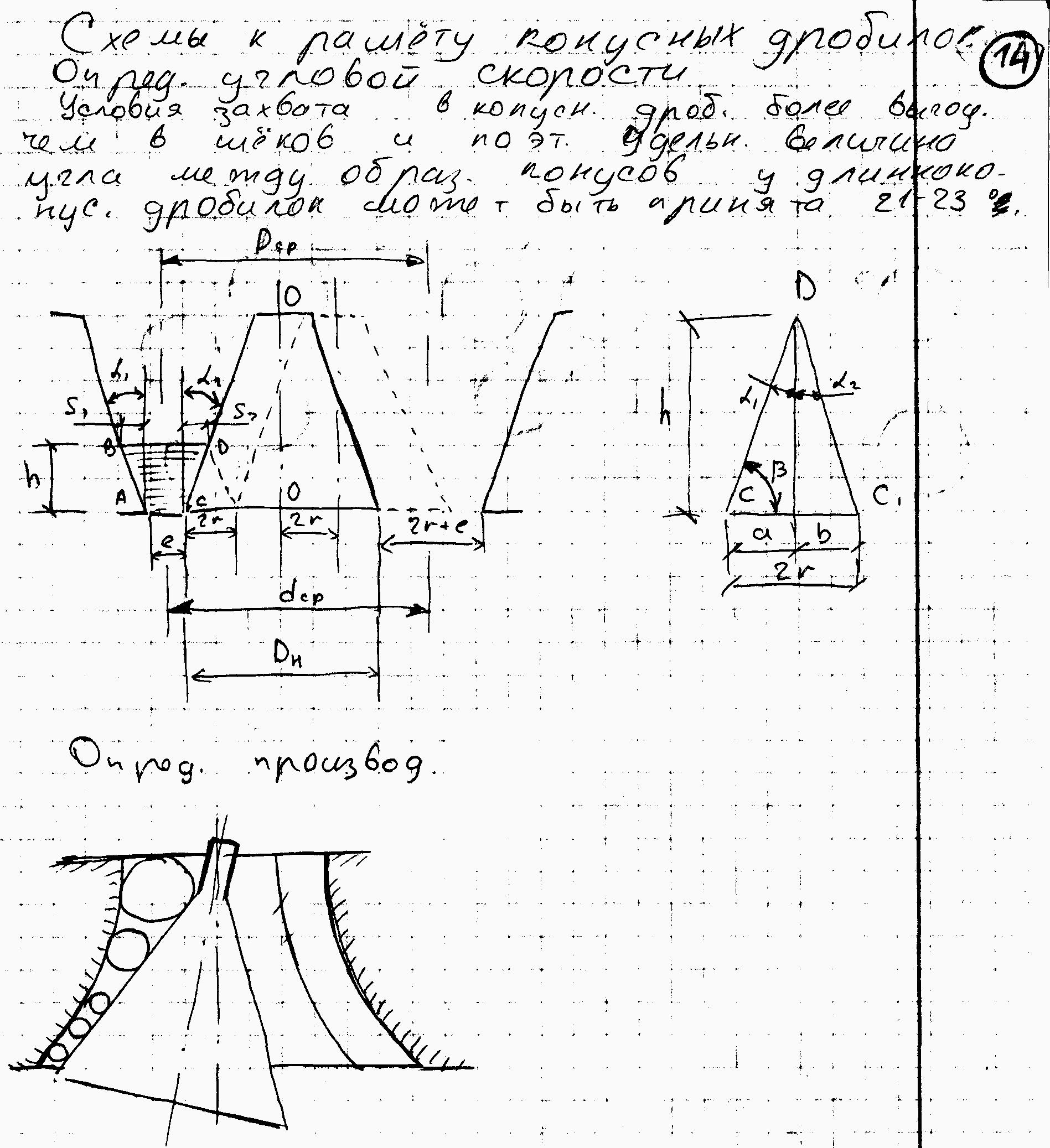

14. Основы расчёта конусных дробилок(кд).

Опред. основных хар-к КД аналогичны определению для щековых дробилок с оправками на размеры конусов,вид привода, регулировки размера щели. Для дробилок с консольных балок эти формулы не применимы.

Условия захвата кусков мат-ла у КД более выгодны, поэтому угол захвата у длиноконусных дроб. может быть от 21-23 град.

О пределение

частоты вращения произв исходя из

того,что у щековых дробилок с учётов

высоты дробящей пов-ти и торможение

мат-ла о неподвижный конус.

пределение

частоты вращения произв исходя из

того,что у щековых дробилок с учётов

высоты дробящей пов-ти и торможение

мат-ла о неподвижный конус.

О пределение

производительности производится исходя

из частоты вращения, принимая оббьем

выпадающего продукта по разности обьёмов

конусов описываемого наружной пов-тью

внутр конуса и внутр пов-тью наружного

конуса.

пределение

производительности производится исходя

из частоты вращения, принимая оббьем

выпадающего продукта по разности обьёмов

конусов описываемого наружной пов-тью

внутр конуса и внутр пов-тью наружного

конуса.

Минимальная произ-ть=разности обьёмов наружной пов-ти внутр конуса и внутр пов-ти наруж конуса.

Мощность двигателей дробилок крупного дробления опред исходя из работы необходимой на дробление. «+» : работа необходимая на ускорение движущихся частиц; «-» : кинетическая энергия сохраняемая маховиком привода.

У дробилок среднего и мелкого дробления мощность привода опред исходя из тех же предпосылок ,но с учётом частоты вращения и запаса кинетической энергии во всех движ-ся частиц.

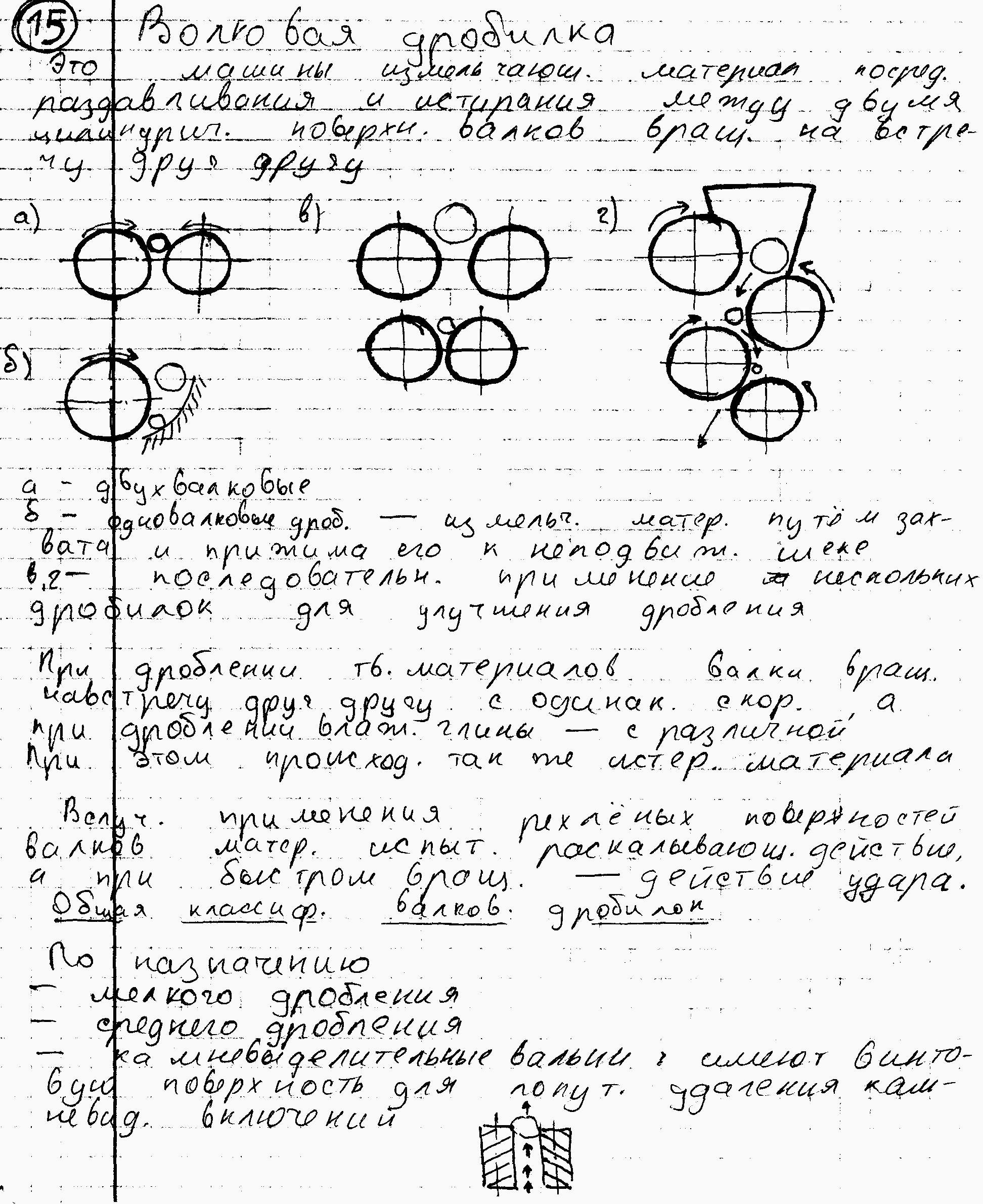

15.Принципиальные схемы валковых дробилок. Варианты дробящих повер-тей.

В них мат-л дробится при прохождении между двумя волками вращающ навстречу друг другу. Мат-л затягивается м/у волками при помощи силы трения которая усиливается профилированным волком.

а)двухвалковая валковая дроб с 2-мя подвижными валками отличается тем, что 2-ой подвижный валок также имеет возм-ть перемещения в горизонт. положение с возм-тью регулировки жёсткости прижимной пружины;б)однавалковая дробилка измельчает мат-л путем захвата или прижима его к неподвижной щеке;в,г)последовательное применение нескольких дробилок для улучшения дробления.При дроблении твердых материалов валки вращаются навстречу друг другу с одинаковой скоростью,а при дроблении влажной глины-с различной.При этом происходит также истирание материала.