- •Введение

- •Описание заготовки и ее химического состава

- •2. Классификация торцевых фрез

- •Геометрические параметры насадной торцевой фрезы со вставными твердосплавными пластинами.

- •4. Материал режущей пластины торцевой насадной фрезы

- •5. Расчет режимов резания при эксплуатации торцевой фрезы миву 151003-19.00.000 сб

- •6. Проектирование режущего инструмента

- •Анализ сил действующих на инструмент в процессе резания

- •Моделирование схемы обработки металла фрезой

- •9.Конструкторско-технологическая оснащенность изготовления «Торцевой фрезы».

- •10.Алгоритм проектирования режущего инструмента

- •Заключение

- •Список использованной литературы

-

Моделирование схемы обработки металла фрезой

Созданную объемную модель инструмента используем при расчетах на прочность в программе CosmosFloWorks.

Прочностной расчёт конструкции – начальный этап проектирования, на котором определяются действующие на неё силы.

Главная задача – подобрать наиболее подходящий материал и размеры для элементов конструкций так, чтобы инструмент надёжно удерживал те нагрузки, которые будут действовать на него во время работы. Это же обходимо для того чтобы узнать выдержит ли спроектированный инструмент заданной нагрузки, и каким образом будет он деформироваться при приложении указанных нагрузок.

Исходными данными являются: объёмная модель, четка конечных элементов, ограничения, величина приложенная на зуб F=6.906 H.

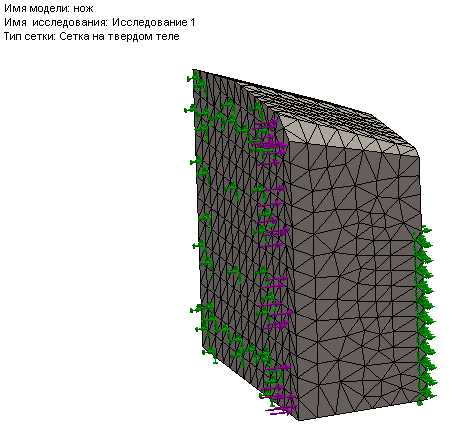

Рис 8.1. Создание сетки конечных элементов

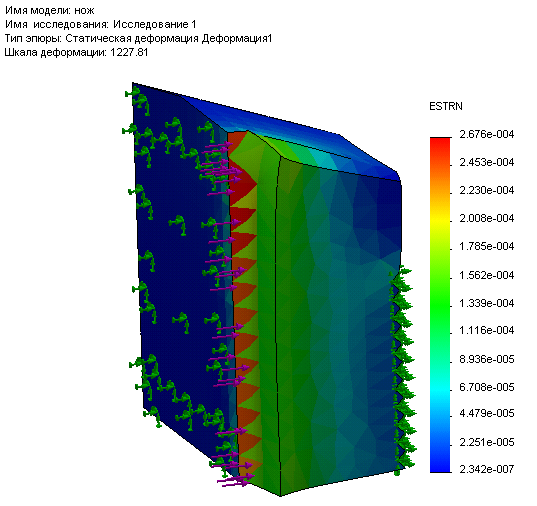

Рис. 8.2. Эпюра перемещений Рис. 8.3. Эпюра деформаций

Вывод: Деформированный вид модели в утрированном масштабе показан на эпюрах перемещений и деформаций.

После приложенной нагрузки равной 6906 Н - эпюра перемещений изменилась от 1,000·10-3 до 3.347·10-3. а эпюра деформаций от 2.342·10-7 до 2.676·10-4 Па. Как видно, форма конструкции изменилась, причем произошло существенное отклонение (смещение и изгиб) режущей кромки от исходного положения. Красный цвет свидетельствует о том, что в этом месте достигается максимальное значение. Полученный перекос оказывает существенное влияние не только на распределение перемещений, но и на напряженное состояние.

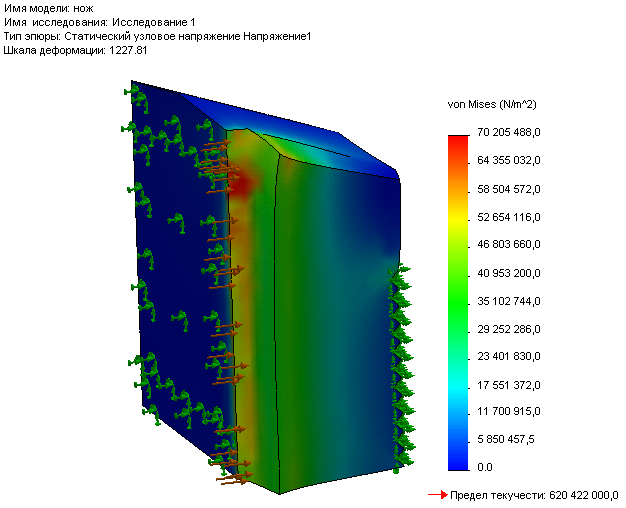

Рис. 8.4. Эпюра напряжений

Вывод: Распределение эквивалентных напряжений на поверхности модели показано на эпюре напряжений. Фактический максимум значений составляет 64.355032·106 Па. Уровень напряжений высок и можно утверждать, что данные пики напряжений опасны, поскольку имеют сугубо местный характер, в дальнейшем по полученным результатам мы можем утверждать что острые кромки пластины могут не только смяться, но и вовсе прийти в негодность.

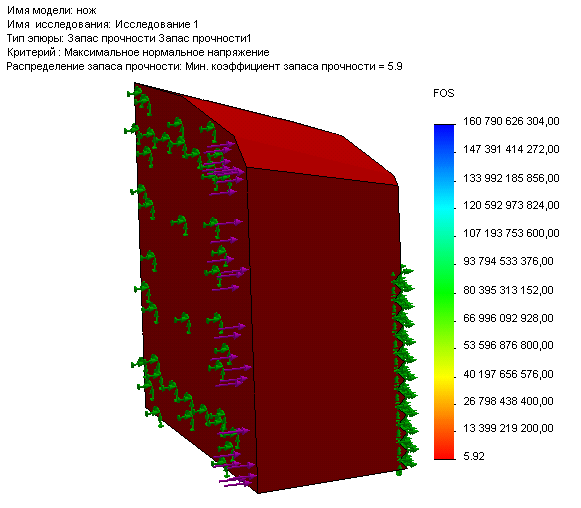

Рис 8.5. Эпюра распределения запаса прочности

Вывод: Приложив на данный инструмент нагрузку равную 6906 Н и минимальный коэффициент запаса прочности составил 5,9 этот запас прочности очень мал из-за этого пластина неустойчива к большим силам и напряжениям. Однако эпюра распределения запаса прочности выглядит достаточно своеобразно, это есть следствие характерного распределения эквивалентных напряжений, именно они использовались для сравнения с кривой усталости. Функция запаса прочности имеет асимметричный вид.

9.Конструкторско-технологическая оснащенность изготовления «Торцевой фрезы».

В связи с сокращением общего объема продукции, большая часть высокопроизводительного оборудования, установленного на предприятии, оказалось недогруженным и простаивает. Вместе с тем, в основном производстве до настоящего времени используется физически и морально устаревшее оборудование, как например токарно-винторезные станки модели 1К62 50х – 60х годов, применяемые, в частности, в технологическом процессе механической обработки детали «Винт-ходовой».

Общая тенденция развития технологии машиностроения направлена в сторону более широкого использования точных способов получения заготовок, автоматического и полуавтоматического оборудования, станков с ЧПУ, манипуляторов. Разработка технологического процесса включает комплекс взаимосвязанных работ (ГОСТ 14301-82):

- выбор технологических баз;

- определение последовательности и содержания операций;

- назначение и расчет режимов резания;

- выбор средств механизации и автоматизации элементов технологического процесса. Режущий инструмент (фреза) рекомендуется использовать оснащенной сменными пластинами из твердых сплавов с покрытием.

Разработка технологического процесса входит основным разделом в технологическую подготовку производства и выполняется на основе принципов "Единой системы технологической подготовки производства" (ГОСТ 14.001-73). Разрабатываемый технологический процесс должен быть прогрессивным, обеспечивать повышение производительности труда и качества деталей.

При составлении технологического маршрута руководствуются следующими общими правилами:

-

каждая последующая операция должна уменьшать погрешность и улучшать качество поверхности;

-

в первую очередь следует обрабатывать поверхности, которые будут служить технологической базой для дальнейших операций;

-

отделочные операции производить в самом конце технологического процесса, так как при этом уменьшается опасность повреждения чисто обработанных поверхностей;

-

обработку поверхностей с точным взаимным расположением следует по возможности включать в одну операцию и выполнять за одно закрепление заготовки;

-

последовательность обработки должна обеспечить требуемое качество выполнения детали.

Таблица 5 – Маршрут изготовления детали “Торцевая фреза”.

|

Номер операции |

Наименование операции |

Наименование оборудования |

|

005 |

Токарно-винторезная |

Токарно-винторезый станок 16К20 |

|

010 |

Токарно-винторезная |

Токарно-винторезый станок 16К20 |

|

015 |

Вертикально-фрезерная |

Вертикально-фрезерный станок 6Т12 |

|

020 |

Горизонтально-фрезерная |

Горизоньально-фрезерный станок 6Р80 |

|

025 |

Слесарная |

Верстак слесарный |

|

030 |

Термообработка |

ТВЧ |

|

035 |

Внутришлифовальная |

Шнутришлифовальный станок 3К227А |

|

040 |

Шлифовальная |

Специально-шлифовальный станок 32Б40 |

|

045 |

Протяжная |

Горизонтально-протяжной станок 7Б55 |

|

050 |

Технический контроль |

|