- •Лекции по системам автоматизированного проектирования

- •Сборки.

- •Параметризация.

- •Фичерсы.

- •Гибридное моделирование.

- •Практические результаты.

- •Некоторые требования к выбору программных средств сапр.

- •1.4 Компоненты видов обеспечения сапр.

- •1.4.1 Компоненты видов обеспечения.

- •Техническое обеспечение

- •Лингвистическое обеспечение.

- •Методическое обеспечение.

- •Организационное обеспечение.

- •Математическое моделирование в автоматизированных системах. Основные математические модели автомобиля.

- •Обобщенный алгоритм автоматизированного проектирования.

- •Концепция, стратегия и технологии сals

- •2.Технологии представления данных.

- •1. Проектирование изделия

- •2. Производство изделия

- •Технологии интеграции данных

- •Управление хранением данных и документов

- •I Управление процессами.

- •Классификация

- •Производители pdm- систем

- •Стандарт step

- •История создания step

- •Структура step

- •Интерактивные электронные технические руководства (иэтр)

- •Логическая структура иэтр и его бд.

Логическая структура иэтр и его бд.

Базы данных ИЭТР включает в себя совокупность информационных объектов различного типа.

Информационные объекты условно разделены на два типа: общего и контекстного. Общий тип- это простые объекты, такие как фрагменты текста, графические изображения, диалоги. Контекстного типа - это составные. Каждый объект контекстного типа представляет собой логически завершенную единицу информации (параграф, раздел и т.д.), форма и содержание которой зависят от назначения и содержания конкретного ИЭТР.

Основным документом, определяющим структуру Базы данных, является DTD (Document Type Definition)- спецификация структуры документа, DTD записывается на языке SGML.

Интерактивные базы данных (класс 4).

В отличие от ИЭТР 3 класса, представляющего собой набор файлов, в ИЭТР 4 класса для хранения информации применяется промышленная СУБД, что позволяет эффективно управлять большими объемами данных и, соответственно, создавать и использовать ИЭТР на сложные промышленные изделия (например, самолет). Кроме того, исключение дублирования многократно использующихся данных приводит к значительному уменьшению объема документации и вероятности ошибки при повторном вводе идентичной информации.

Стоимость создания ИЭТР.

По статистическим данным из мировой практики стоимость перевода страницы технического руководства в ИЭТР класса 1 приблизительно равна 2$, класса 2- 10-20$, класса 3- 30-40$, класса 4- около 100$. Класса 5- более 200$. В стоимость не включены затраты на оборудование и устройства хранения информации.

Стоимость разработки является ключевым фактором при выборе оптимального уровня функциональности ИЭТР, но детальной модели анализа стоимости разработки ИЭТР не существует.

Преимущества ИЭТР.

Использование ИЭТР дает следующие преимущества по сравнению с традиционными бумажными техническими руководствами:

-

Проведенные в США исследования показали, что при освоении нового изделия применение ИЭТР позволяет на 20-25% сократить сроки обучения. При этом существенно повышается средний уровень освоения материала учащимися.

-

Одно интегрированное ИЭТР может заменить собой целый комплекс традиционных технических руководств, посвященных эксплуатации, техническому обслуживанию и различным видам ремонта изделия.

-

В интегрированном ИЭТР организовать обновление информации гораздо проще, чем в бумажных руководствах. В правильно организованном ИЭТР обновление какой-либо части информации тут же влечет за собой автоматическое обновление этой информации во всех ее вхождениях в ИЭТР. В ИЭТР должна быть включена процедура регулярного обращения к производителю изделия за свежей информацией по всем разделам ИЭТР.

Процесс создания ИЭТР.

Технология диктует следующую структуру комплекса разработки ИЭТР, состоящего из 5 рабочих мест (под рабочим местом понимается набор некоторого программного обеспечения, которое необходимо для выполнения определенного этапа работы):

-

Рабочее место для ввода текстовой информации с различных носителей.

-

Рабочее место для ввода графической информации с различных носителей.

-

Рабочее место для работы с мультимедиа.

-

Рабочее место для работы с DTD (Document Type Definition);

-

Рабочее место для создания интерактивного технического руководства.

Если в подразделении, в котором создается ИЭТР, используется РDМ- система, то все исходные материалы – текстовые, графические, звуковые и т.д.- берутся из нее в готовом виде.

Резюмируя все вышесказанное об ИЭТР можно сделать следующие выводы:

-

ИЭТР - это интегрированное техническое руководство по эксплуатации, обслуживанию и ремонту, предоставляемые Заказчику в электронном виде и отображаемое электронной системой отображения.

-

ИЭТР - важный компонент CALS- технологий в области организации электронного обмена и автоматизированного управления информацией об изделии.

Внедрение CALS- технологий промышленных предприятиях.

Поговорим о реализации ЕИП в рамках отдельного предприятия.

Внедрение CALS- технологий на предприятии.

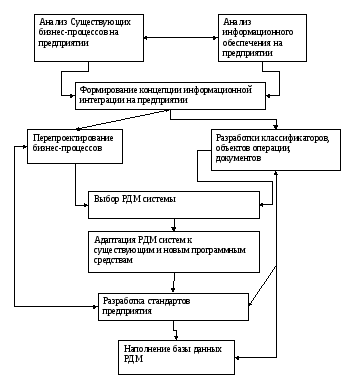

Цель анализа существующего состояния бизнес-процессов – выявить существующее взаимодействие между бизнес-процессами информационного обеспечения и оценить их рациональность и эффективность.

Формирование концепции информационной интеграции включает выбор оценки эффективности процессов, формирование целей внедрения CALS-технологий и стратегии их достижения. Основными качествами являются: конкурентоспособность (или качество) продукции, затраты и длительность процессов разработки и освоения производства изделия.

Разработка стандартов предприятия - эта разработка комплекса нормативной документации, регламентирующей порядок создания и изменения информации об изделии в РДМ- систему на основе международных, государственных и отраслевых стандартов, она необходима для организационного обеспечения внедрения РДМ- систем.

Наполнение БД РДМ информацией включает две категории данных. Во-первых, необходимо адаптировать РДМ- систему к специфике предприятия, т. е. ввести в нее все используемые классификаторы, а также модель потока работ на предприятии. Кроме того, для эффективного использования накопленного предприятием производственного опыта требуются значительные затраты на перевод существующей документации о разработанных изделиях в стандартное представление и занесение в хранилище данных интегрированной информационной системы.

Бизнес-процессом называется набор из одной или более связанных процедур или операций, которые совместно реализуют бизнес-цель (или цель связанную с политикой организации), обычно в контексте организационной структуры, задающей роли и взаимосвязи. Таким образом, проектирование изделия является бизнес-процессом, реализующим цель создания конструкторской, технологической и эксплуатационной документации на изделие в контексте организационной структуры предприятия или кооперации, разрабатывающей данное изделие. Бизнес-процесс – это специфически упорядоченная совокупность работ, заданий во времени и в пространстве, с указанием начала и конца и точным определением входов и выходов.

Бизнес-процесс представляет собой горизонтальную иерархию внутренних и зависимых между собой функциональных действий, конечной целью которых является выпуск продукции или ее элементов.

Категории бизнес-процессов:

-

Процессы, непосредственно обеспечивающие выпуск продукции, в результате которых осуществляется получение определенного дохода в бизнес - системе.

-

Процессы планирования и управления, обеспечивающие эффективное планирование и управление получением дохода при реализации процессов выпуска продукции.

-

Ресурсные процессы, обеспечивающие доставку ресурсов в точку непосредственного выполнения действия.

-

Процессы преобразования, являющиеся вспомогательными и выполняющиеся в тех ситуациях, когда необходимо достичь целевых действий путем изменения существующих технологий.

Бизнес-система – это связанное множество бизнес-процессов, конечной целью которых является выпуск продукции.

Существует два подхода к совершенствованию бизнес-процессов – инжиниринг и реинжиниринг.

Инжиниринг бизнес-процессов - это набор приемов и методов, которые компания постоянно использует для проектирования бизнеса в соответствии со своей целью – улучшения своего финансового положения.

Инжиниринг бизнеса представляет собой множество методов, используемых для проектирования бизнеса, удовлетворяющего целям компании.

Эти методы включают:

1) Пошаговые процедуры для проектирования бизнеса.

2) Систему обозначений, описывающую проектирование бизнеса.

3) Эвристистические и прагматические решения, позволяющие оценить степень соответствия спроектированного бизнеса заданным целям.

Реинжиниринг – это фундаментальное переосмысление и радикальное перепроектирование деловых процессов для достижения резких, скачкообразных улучшений в решающих, современных показателях деятельности компании, таких, как стоимость, качество, сервис.

На начальной стадии реинжиниринга необходимо ответить на следующие фундаментальные вопросы:

- Почему компания делает то, что она делает?

- Почему компания делает это таким способом?

- Какой хочет стать компания?

Радикальное перепроектирование означает перепроектирование, затрачивающее суть явлений, а не поверхностные изменения. В ходе радикального перепроектирования отбрасываются все существующие структуры и процедуры, и предлагается совершенно новый способ выполнения работы. Таким образом, реинжиниринг – это изобретение, а не просто улучшение, увеличение или модификация. Проведение реинжиниринга целесообразно только в тех случаях, когда требуется достичь резкого (скачкообразного) улучшения показателей путем замены старых методов управления на новые.

Реинжиниринг бизнес-процессов в отличие от инжиниринга – это фундаментальное переосмысление и радикальное перепроектирование деловых процессов для достижения резких, скачкообразных улучшений в решающих, современных показателях деятельности компании, таких как стоимость, качество, сервис.

Методы перепроектирования бизнес-процессов.

Характерные черты типового перепроектированного процесса:

-

Горизонтальное сжатие.

Сравнительные характеристики показывают, что переход от традиционной организации работ к выполнению процесса одним человеком уменьшает количество ошибок и отпадает необходимость держать специальную группу людей для устранения этих ошибок.

2. Вертикальное сжатие.

При традиционной организации работ исполнитель должен обращаться к управленческой иерархии, принимающей решения. Здесь же исполнитель принимает решение самостоятельно. В результате уменьшаются временные задержки, снижается стоимость, ускоряется реализация на запросы клиента и увеличиваются полномочия исполнителей.

3. Изменение порядка работ.

Реинжиниринг процессов освобождает от линейного упорядочения работ, свойственному традиционному подходу, позволяя выполнять работы в их естественном порядке.

4. Использование информационных технологий.

Современные технологии дают возможность компании действовать на уровне подразделений полностью автономно (децентрализовано), сохраняя при этом возможность пользоваться централизованными данными. Это позволяет подразделениям координировать свои действия.

Использование интегрированной информационной среды (ИИС) – ключ, определяющий механизм будущей интегрированной системы. И логическая и физическая среда поддерживает непротиворечивое определение и управление информации об изделии на всех этапах ЖЦ. Интегрированная система поддержки единого информационного пространства должна быть создана в начале ЖЦИ и поддерживаться в течении всего ЖЦ. ИИС должна иметь открытую архитектуру и быть объективной к изменениям типов данных.

5. Новые организационные технологии.

Параллельное проектирование (Concurent Engineering Approach) отражает ситуацию, при которой главные процессы полного эксплуатационного цикла – определение требования, разработка конструкции и технологии, производства, реализация и использование – функционируют непрерывно и параллельно, а не представляют последовательность этапов жизненного цикла изделий.

Междисциплинарные группы (МДВ) используются, чтобы объединить умения и ресурсы различных специалистов и организаций, чтобы эффективно решать проблемы в процессе совместной интерактивной работы. Это может быть достигнуто встречами физически лицом к лицу или в виртуальной среде (ИИС). Структура, состав и роль МДВ могут изменяться в зависимости от стратегии внедрения и уровня интеграции между заказчиком и подрядчиком. Использование МДВ ускоряет процесс разработки изделий и улучшает качество принимаемых решений, заменяя длительные формализованные процедуры обмена и утверждения непосредственными контактами членов МДВ.

Оценка информационных операций процессов разработки новых изделий.

В качестве основных показателей эффективности производственного процесса в работе предполагается три следующих показателя: затраты на выполнение производственных процессов, длительность производственных процессов и качество продукции.

Влияние информационных характеристик может проявляться через повышения качества принимаемых проектных решений, ускорения введения изменений в КД и ТП, и уменьшение количества ошибок при автоматизации операций преобразования структуры информации. Но оценить количественно такое качественное улучшение в зависимости от характеристик операций информационной интеграции не представляется возможным. Поэтому предполагается, что при исследовании влияния характеристик на эффективность производственного процесса, учитывается, в основном, их влияние на трудоемкость и длительность процесса, предполагая, что их дополнительное положительное влияние на качество продукции только увеличит эффект от внедрение этих информационных технологий и позволит получить большую эффективность процессов.

Можно сделать следующие выводы:

-

Процессы проектирования конструкции и технологии имеют наибольшую трудоемкость. Степень их автоматизации на различных предприятиях составляет от 10 до 60%.

-

До 50% длительности процессов разработки и освоения изделий составляют процессы внесения изменений на этапах изготовления опытного образца и испытаний. Это во многом определяется отсутствием централизованного хранилища информации и организации совместного доступа всех участников процесса.

-

На российских предприятиях существует значительный резерв повышения эффективности производственных процессов за счет внедрения CALS-технологий.

Разработка концепции внедрения CALS-технологий.

-

Формирование целей.

Выбор целей является первым звеном в процессе внедрения CALS-технологий. Использование CALS-технологий позволит повысить качество работы информационных систем.

Пример целей внедрения РДМ- систем:

- уменьшение стоимости обработки информации на 40%;

- уменьшение числа ошибок до величины не превышающей конкретное значение (например, не более одной ошибки в неделю).

В идеальном случае, выбор целей должен быть основан на тщательном анализе стоимости ЖЦИ, рисков и прибыли. На практике, в выборе наиболее важных показателей эффективности функционирование информационной системы большую роль играет личный опыт руководства, т.е. в некоторой степени имеет место интуитивный подход.

Решение правильно поставленных задач должно привести к:

а) уменьшению времени проектирования изделия;

б) уменьшению стоимости проектирования;

в) более удобному представлению технической информации для работающего персонала и быстрому доступу к ней;

г) более эффективному использованию производственного опыта;

д) уменьшению времени доступа к международной логистической информации.

2. Оценка затрат показателей эффективности.

Затраты на внедрение РДМ систем определяются:

а) затратами на создание модели жизненного цикла изделия;

б) начальным состоянием программно-технической базы предприятия;

в) затратами, непосредственно связанными с внедряемой информационной системой (затратами на обучение персонала, стоимостью ПО и его обслуживание и т.д.).

3. Косвенный эффект внедрения информационных технологий.

Для его определения необходимо оценить:

а) насколько быстро в новых условиях персонал получит возможность ознакомиться с принципами управления ЖЦИ;

б) насколько эффективно персонал сможет использовать производственную информацию.

Разработка этапа внедрения CALS-технологий на предприятии.

-

Определение структуры интегрированной модели изделия для ЖЦ;

-

Определение общей структуры и взаимосвязи различных систем на предприятии (САПР, АСУП, АСУТП);

-

Разработка этапа поэтапной интеграции операций информационного процесса в ИИС.

Построение интегрированной информационной системы, охватывающей все процессы производственной деятельности – есть конечная цель внедрения CALS-технологий на предприятии. Однако эта цель может быть недостижима при наличии ограничений на временные и финансовые ресурсы. В этом случае процесс внедрения можно разбить на отдельные этапы, для каждого из которых можно сформулировать задачу оптимизации состава операций, интегрируемых при помощи выбранной РДМ - системы, при ограничении на временные и финансовые ресурсы данного периода.

Средства интеграции РДМ - систем.

РДМ–системы имеют различные варианты интеграции с прикладным программным обеспечением с целью повышения эффективности использования программных ресурсов предприятия.

Каждую РДМ-систему мы можем применять в двух случаях: использовать ее как хранилище информации и с помощью отдельных конверторов преобразовывать входную и выходную информацию каждой задачи.

В таком случае мы должны разработать конверторы при внедрении РДМ-системы. Тем самым мы получаем сокращение времени на операции преобразования информации.

Второй путь заключается в том, что можно построить операции создания и получения новой информации в прикладных системах (АСУП, САПР), которые будут работать непосредственно со структурами данных РДМ-систем.

Основные методы интеграции:

-

Прикладные модули в РДМ.

Они представляют собой программный код, выполнение которого управляется пользователем в процессе взаимодействия с программным интерфейсом одного из основных модулей системы;

-

Прикладные модули в АСУП и САПР.

Предназначены для расширения функциональных возможностей прикладного программного обеспечения, работающего совместно с РДМ. Основные проблемы, решаемые этими модулями, связаны непосредственно с процессом проектирования или управления. Доступ к данным РДМ осуществляется на уровне, определенным специальным интерфейсом, поставляемым разработчиком РДМ.

-

Конвертеры РДМ.

Представляют собой автономные программные единицы, предназначенные для реализации в системе функций экспорта/импорта данных об изделии (состава изделия, его характеристик, утверждений, документов) между РДМ и прикладной системой. Конвертеры можно использовать для организации обмена с внешними источниками информации.

-

Организация взаимосвязи посредством обменных файлов.

Применяется в случае, когда все вышеописанные способы обмена информацией между РДМ-системой и прикладными программными средствами недоступны. Возможны 3 варианта организации этого способа.

Средство распознавания обменных файлов:

-

является надстройкой к прикладным программам (САПР, АСУП);

-

имеется в составе РДМ систем;

-

организовано в виде автономного программного приложения.

Пример стоимости затрат на внедрение CALS-технологий.

|

Статья расхода |

Первая очередь (min) |

Полное внедрение |

|

Анализ существ. состояния бизнес-процессов |

5000

|

10000 |

|

Формирование концепции внедрения РДМ на предприятии |

5000 |

10000 |

|

Создание рабочей группы, обучение персонала |

3000 |

20000 |

|

Реинжиниринг бизнес-процессов |

5000 |

30000 |

|

Приобретение РДМ систем |

7000 (10 РМ) |

50000 (100 РМ) |

|

Приобретение технических средств |

15000 10 ПЭВМ+ЛВС |

150000 100 ПЭВМ+ЛВС |

|

Адаптация к существующим новым программным средствам |

5000 |

25000 |

|

Разработка стандартов предприятия |

0 |

10000 |

|

Наполнение БД РДМ информацией о ранее разработанных изделиях |

2000 |

15000 |

|

ИТГО |

47000 |

320000 |

Для расчета примерных затрат использован пример среднего типового предприятия машиностроения. Номенклатура изделий: 200(600 деталей в среднем изделии), количество работающих 3000 человек, уровень информатизации предприятия использование САПР (45% рабочих мест) и АСУП . Первая очередь – 1 год. Полное внедрение 5 лет.