- •Температура резания

- •Экспериментальные методы изучения тепловых явлений

- •Оптимальная температура резания

- •Последовательность выбора факторов режима резания

- •Качество обработанной поверхности Шероховатость

- •1. Свободные затухающие и вынужденные колебания

- •2. Автоколебания при резании

- •Особенности шлифования

- •Методы шлифования. Элементы режима резания

- •Поперечное сечение срезаемого слоя при шлифовании

- •Силы резания и мощность при шлифовании

- •Износ и стойкость шлифовальных кругов

- •Резание с применением технологических сред Общие требования к технологическим средам

- •Действие технологической среды в процессе резания

- •Разновидности технологических сред и области их применения

- •Способы ввода технологической среды в зону резания

- •Резание в сухую

- •Инструментальные материалы с износостойким покрытием

Особенности шлифования

Шлифование - это процесс резания металлов, осуществляемый зернами абразивных или сверхтвердых материалов. Шлифованием можно практически обрабатывать любые материалы, так как твердость зерен абразива 22000...31000 HV, а алмаза 90000 HV. Для сравнения: твердость твердого сплава 13000 HV, цементита 20000 HV, закаленной стали 6000...7000 HV. Зерна абразива скрепляются специальной связкой в инструменты различной формы или наносятся на ткань (абразивные шкурки). В основном шлифование применяется как отделочная операция; она позволяет получать детали 7...9-го и даже 6-го квалитетов точности с шероховатостью до Ra = 0,63...0,16 мкм и меньше. В некоторых случаях шлифование применяется при обдирке отливок и поковок, при зачистке сварных швов, т. е. как подготовительная или черновая операция. В настоящее время применяют силовое шлифование для съема больших припусков.

Характерными особенностями процесса шлифования являются:

-

многопроходность, способствующая эффективному исправлению погрешности формы и размеров деталей, полученных после предшествующей обработки;

-

резание осуществляется большим количеством беспорядочно расположенных абразивных зерен, обладающих высокой микротвердостью; зерна, образующие прерывистый режущий контур, прорезают мельчайшие углубления, а объем металла, срезаемый в единицу времени, значительно меньше, чем при резании лезвийными РИ (одним абразивным зерном в единицу времени срезается объем, примерно в 400000 раз меньший, чем одним зубом фрезы);

-

процесс срезания стружки отдельным абразивным зерном осуществляется на высоких скоростях резания (30...70 м/с) и за очень короткий промежуток времени (в течение тысячных и стотысячных долей секунды);

-

абразивные зерна расположены в теле круга хаотически, в связи с чем чаще всего имеют отрицательные передние углы и углы резания, большие 90°;

-

большие скорости резания и неблагоприятная геометрия режущих зерен способствуют развитию в зоне резания высоких температур (1000... 1500 °С);

-

управлять процессом шлифования можно только изменением режимов резания, так как изменение геометрии абразивного зерна, выполняющего роль резца или зуба фрезы, практически трудноосуществимо;

-

абразивный инструмент может в процессе работы самозатачиваться, что происходит, когда режущие грани зерен затупляются, что вызывает увеличение сил резания, а следовательно, и сил, действующих на зерно; в результате затупленные зерна выпадают, или вырываются, из связки, раскалываются, и в работу вступают новые острые зерна;

-

шлифованная поверхность образуется в результате одновременного действия как геометрических факторов, характерных для процесса резания лезвийными РИ, так и пластических деформаций, сопровождающих этот процесс.

При изучении механизма образования шлифованной поверхности основное внимание уделяют вопросу образования шероховатости и волнистости. С геометрической точки зрения шероховатость образуется в результате копирования на обрабатываемой поверхности траектории движения режущих абразивных зерен. Пластические деформации, происходящие в процессе резания, сильно искажают микрорельеф, получающийся в результате действия геометрических факторов. При этом надо иметь в виду следующее:

-

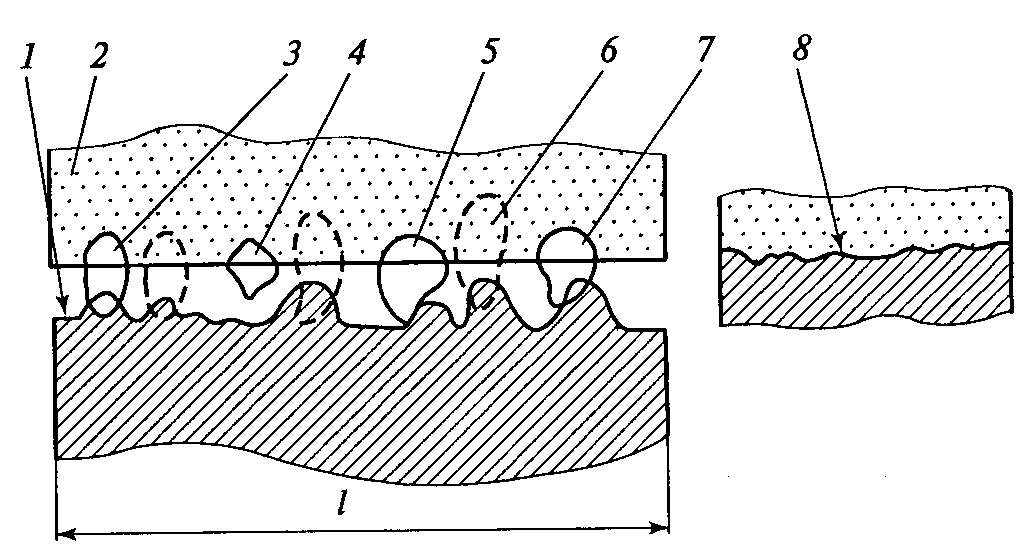

для большего приближения к действительному процессу стружкообразования следует рассматривать врезание зерен в шероховатую поверхность, а сами зерна считать хаотично расположенными во всем объеме круга (рис. 1); шлифование должно рассматриваться как явление пространственное, а не плоскостное; в зоне резания обрабатываемая элементарная поверхность (например, на участке 1) за время ее контакта с шлифовальным кругом соприкасается не с одним рядом зерен, а с несколькими;

2) чем меньше неровности абразивного режущего контура, тем ближе он подходит к сплошному режущему лезвию и тем менее шероховатой получается обработанная поверхность; одинаковый режущий контур можно создать уменьшением номера зернистости или увеличением времени абразивного воздействия, например путем понижения скорости вращения детали или уменьшения продольной подачи за один оборот изделия;

Рис. 1. Схема образования шлифованной поверхности:

1 - исходная шероховатая поверхность до шлифования; 2 - шлифовальный круг; 3, 4, 5, 7 - первый ряд абразивных зерен (сплошные линии), находящихся на одной образующей; 6 - второй (соседний) ряд зерен (штриховые линии); 8 - профиль шлифованной поверхности после выхода ее из зоны контакта с кругом

-

упорядоченный режущий рельеф достигается алмазной правкой; в процессе шлифования по мере разрушения и выпадения отдельных зерен упорядоченный режущий рельеф нарушается; режущие кромки располагаются хаотически, и процесс стружкообразования протекает по схеме, показанной на рис.1; при шлифовании в режиме самозатачивания круга процесс стружкообразования идет в основном по той же схеме;

-

абразивные зерна в процессе врезания можно разделить на режущие (например, зерна 3, 7); скоблящие, если они врезаются на столь малую глубину, что происходит лишь пластическое выдавливание металла без снятия стружки (на схеме они не указаны); давящие (зерно 5) и нережущие (зерно 4); в реальном процессе шлифования примерно 85...90 % всех зерен не режет, а так или иначе пластически деформирует тончайший поверхностный слой, т. е. наклепывает его, из-за чего микротвердость могла бы значительно возрасти, но этому противодействует явление возврата (отдыха), происходящего из-за высокой температуры резания; тем не менее при тонких процессах шлифования и особенно при выхаживании эффект наклепа резко возрастает, а шероховатость уменьшается; скоблящих и давящих зерен становится больше, и они упрочняют поверхностный слой;

-

на величину шероховатости влияет не только зернистость, но и связка абразивного инструмента, оказывающая полирующий эффект, который больше проявляется при меньших скоростях вращения круга (о характеристиках абразивных инструментов сказано в разделе «Инструментальные материалы»).

Доказано, что по убывающей степени влияния на уменьшение шероховатости шлифованной поверхности основные технологические факторы можно распределить в таком порядке: выхаживание - алмазная правка круга - скоростное шлифование - уменьшение величины зерен круга - варьирование режимными факторами - влияние материала связки - влияние химического состава и качества СОЖ. Установлено, что шлифованная поверхность не может представлять собой массу параллельных рисок как точное воспроизведение или след движения абразивных зерен. В результате больших удельных давлений при резании и возникающих при этом пластических деформаций поверхностные слои металла вытягиваются и образуют надрывы с поперечными скоплениями металла. В результате значительного разогрева тончайшего слоя имеет место «размазывание» размягченного металла по обработанной поверхности. Эти явления сильно изменяют рельеф поверхности по сравнению с рельефом, образованным чисто геометрическими факторами.