- •Температура резания

- •Экспериментальные методы изучения тепловых явлений

- •Оптимальная температура резания

- •Последовательность выбора факторов режима резания

- •Качество обработанной поверхности Шероховатость

- •1. Свободные затухающие и вынужденные колебания

- •2. Автоколебания при резании

- •Особенности шлифования

- •Методы шлифования. Элементы режима резания

- •Поперечное сечение срезаемого слоя при шлифовании

- •Силы резания и мощность при шлифовании

- •Износ и стойкость шлифовальных кругов

- •Резание с применением технологических сред Общие требования к технологическим средам

- •Действие технологической среды в процессе резания

- •Разновидности технологических сред и области их применения

- •Способы ввода технологической среды в зону резания

- •Резание в сухую

- •Инструментальные материалы с износостойким покрытием

Поперечное сечение срезаемого слоя при шлифовании

За один оборот детали снимается слой металла сечением F = ts. Вместе с тем работу круга характеризует среднее мгновенное сечение слоя, снимаемого в данный момент времени. Его величину определяют так.

Объем слоя металла, снимаемого за один оборот детали,

Q = ndts. (6)

Длина абразивной поверхности, работающей в течение одной минуты, или путь, пройденный кругом относительно детали за одну минуту, L = nDкnк (вращением детали пренебрегают, так как vд/vк 1/100).

Путь, пройденный периферийными точками круга за один оборот детали,

l = Dкnк/nд = L/nд (7)

Среднее мгновенное сечение слоя, снятого всеми абразивными зернами/ равно всему снятому объему металла, деленному на путь / (мм2):

f = Q/l = DtS/(Dкnк/nд) = (dnк/Dкnк)tS = (vд/60vк)tS (8)

Анализ последней формулы показывает, что с увеличением vд возрастает f, а следовательно, возрастает и нагрузка на каждое зерно, круг изнашивается быстрее, а шероховатость поверхности увеличивается. При росте vк картина обратная. Отсюда следует, что для получения менее шероховатой поверхности необходимо работать с возможно большей vк, меньшей vд и малыми t u S. Уменьшению шероховатости поверхности способствует также обработка ее мелкозернистыми кругами. С уменьшением частоты вращения детали увеличивается время воздействия теплового источника на каждую точку обрабатываемой поверхности, что может привести к образованию прижогов. Поэтому при чистовом и скоростном шлифовании увеличивают vд, и для того чтобы при этом f не возрастало, во столько же раз повышают vк. Это способствует росту производительности обработки и снижению вероятности получения шлифованной поверхности с прижогами.

Если известно мгновенное сечение снимаемого слоя/ можно получить среднюю мгновенную толщину слоя (среднюю глубину резания), снимаемого всеми абразивными зернами:

аср = Q/lSпрод = (vд/60vк)t (9)

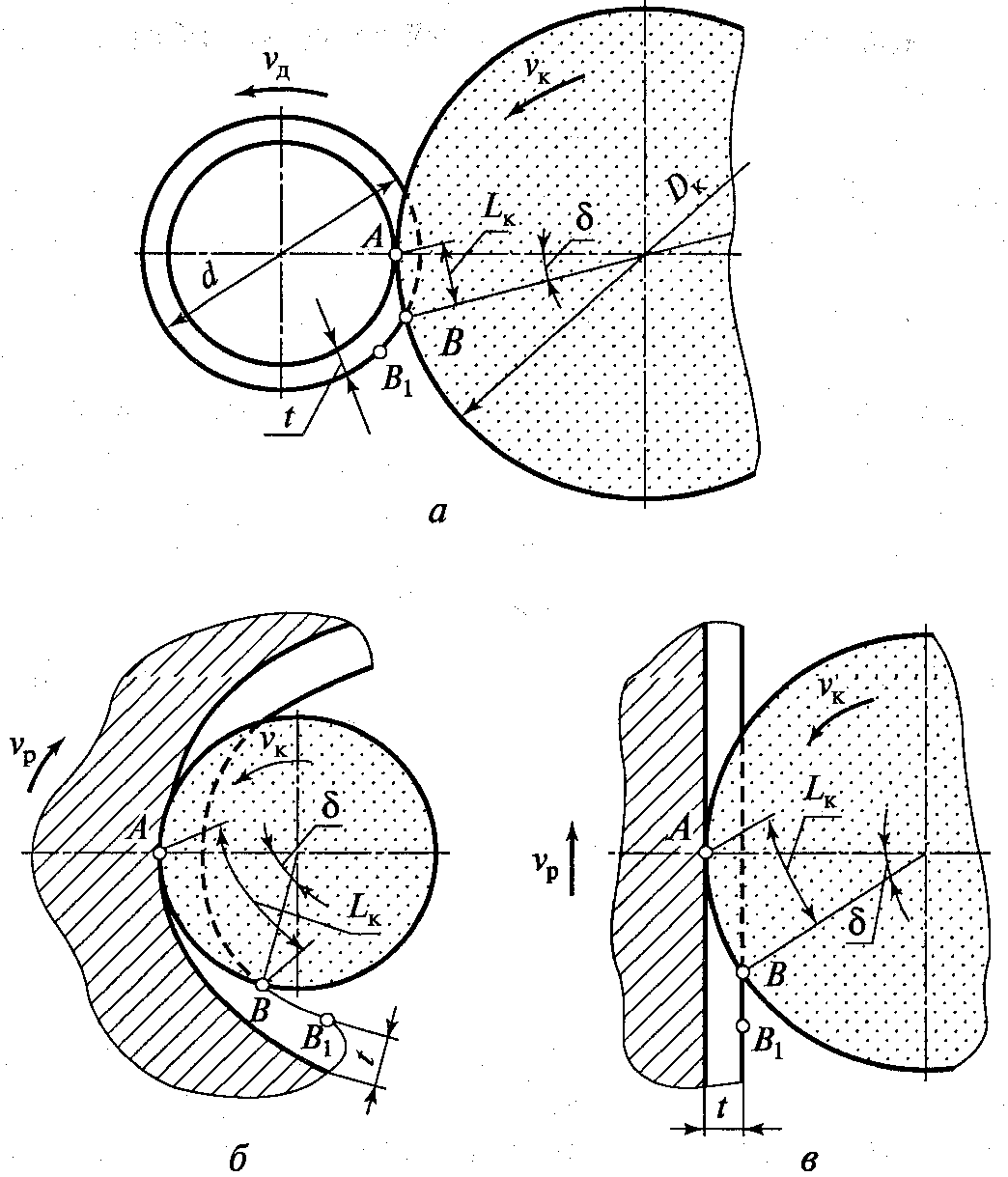

Рис. 6. Схемы для определения длины дуги контакта «круг - деталь» при шлифовании

Из рис.6 видно, что длина дуги контакта круга с изделием примерно равна дуге АВ. Истинное значение длины дуги контакта зерна с обрабатываемой деталью больше, чем дуги АВ, на величину дуги ВВ1, равной дополнительному повороту детали за время поворота круга на угол 5.

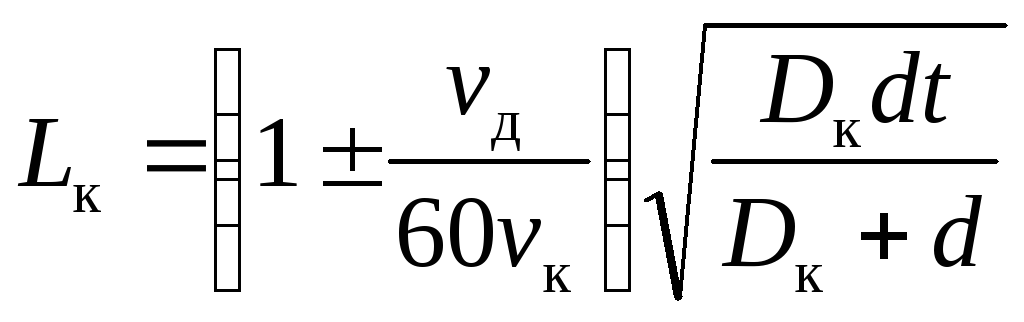

Формула для определения длины дуги контакта имеет вид (мм):

(10)

(10)

Знак плюс берется при одноименном вращении круга и детали, а минус - при их противоположном вращении.

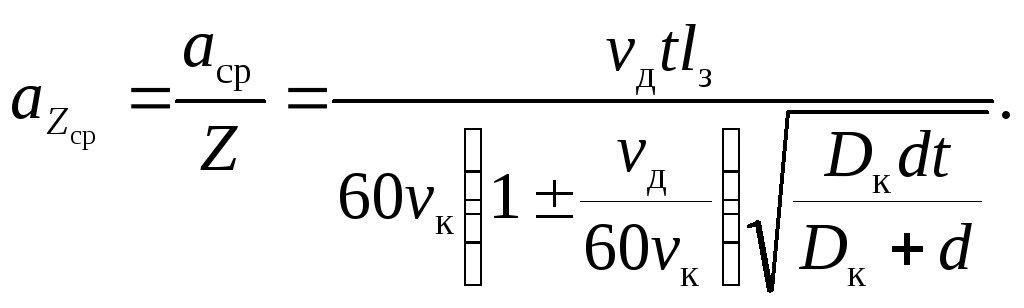

В пределах дуги контакта при снятии слоя глубиной t действуют одновременно Z зерен. Считают, что

Z = Lк/lз

где l3 - условный «шаг» между зернами, или среднее расстояние между ними.

Тогда средняя толщина слоя, срезаемого одним зерном,

После преобразований

![]()

где Sпрод - продольная подача круга, мм/об детали; В - ширина круга, мм.

Как видно, толщина слоя, срезаемого одним абразивным зерном, увеличивается с ростом окружной скорости детали vд, поперечной подачи t, расстояния между зернами l3, продольной подачи Sпрод и уменьшается с увеличением окружной скорости vк, диаметра детали d, диаметра круга Dк и его ширины В.

Сравнение аZср при различных видах шлифования (наружного круглого, рис. 6, а; плоского, рис. 6, в; внутреннего, рис. 6, б) показывает следующее. Круг должен находиться в контакте с образующей отверстия, обращенной в сторону оператора. Во всех случаях «шаг» между зернами принимается постоянным, т. е. l3 = const, но Lк.нар < Lк.пл < Lк.вн. Так как l3 = const, az обратно пропорциональна LK, т.е. aZнap > аZпл > azвн.