- •Температура резания

- •Экспериментальные методы изучения тепловых явлений

- •Оптимальная температура резания

- •Последовательность выбора факторов режима резания

- •Качество обработанной поверхности Шероховатость

- •1. Свободные затухающие и вынужденные колебания

- •2. Автоколебания при резании

- •Особенности шлифования

- •Методы шлифования. Элементы режима резания

- •Поперечное сечение срезаемого слоя при шлифовании

- •Силы резания и мощность при шлифовании

- •Износ и стойкость шлифовальных кругов

- •Резание с применением технологических сред Общие требования к технологическим средам

- •Действие технологической среды в процессе резания

- •Разновидности технологических сред и области их применения

- •Способы ввода технологической среды в зону резания

- •Резание в сухую

- •Инструментальные материалы с износостойким покрытием

2. Автоколебания при резании

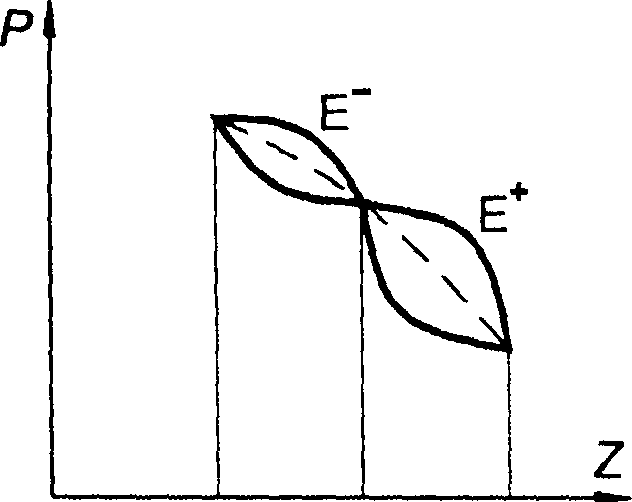

При автоколебаниях потери механической энергии вследствие ее рассеивания (демпфирования) периодически пополняются притоком энергии от источника, не обладающего колебательными свойствами. Например, в механических часах таким источником энергии является взведенная пружина или поднятая гиря, в электронных часах - батарейка. Одной из задач исследования автоколебаний при резании являлось выяснение природы источника энергии, поддерживающей автоколебания. Возникновение источника энергии, поддерживающей автоколебания при трении или при резании, является следствием неоднозначности зависимости силы от пути за период колебания. Это может привести к тому, что работы сил за каждую половину периода колебания будут разными, причем разность этих работ в зависимости от ее знака будет способствовать либо раскачиванию (Е > 0), либо демпфированию (Е < 0) колебаний (рис. 2).

Рис. 2. Схема возникновения энергии раскачивания колебательной системы при нелинейных зависимостях силы от перемещения

Одним из условий, необходимых и достаточных для того, чтобы энергия за период колебания была положительной, является падающая характеристика силы от скорости колебаний. К другим возможным причинам относят запаздывание силы по отношению к перемещению, а также «координатные связи» между колебаниями.

Существующие расчетные модели автоколебаний при резании строились на одной из упомянутых трех гипотез об источнике возбуждения автоколебаний при резании: падающей характеристике зависимости «сила - скорость резания» (А.И. Каширин, Р. Арнольд, Л.С. и С.Л. Мурашкины, В.В. Заре); запаздывании изменения силы от изменения перемещения (Н.И. Ташлицкий, В. А. Кудинов, М.Е. Эльясберг); возбуждении автоколебаний за счет координатной связи вертикальных и горизонтальных перемещений вершины резца относительно обрабатываемой детали (В.А. Кудинов, И. Тлусты).

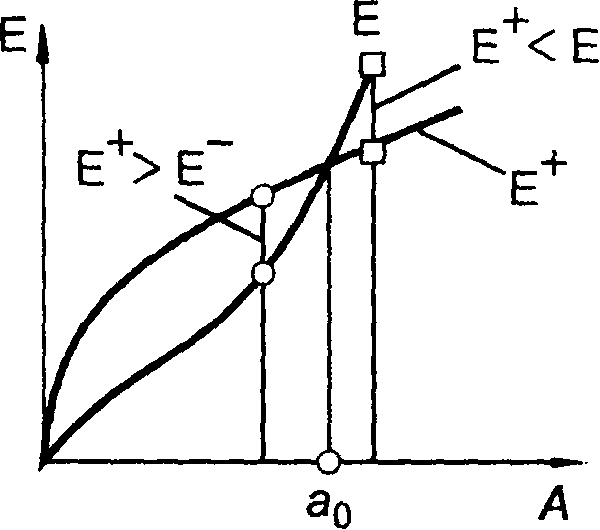

Для поддержания постоянной амплитуды колебаний необходим некоторый дополнительный механизм - «клапан», регулирующий поступление энергии в колебательную систему. Роль такого клапана играет нелинейность зависимостей энергий демпфирования (E) и раскачивания (Е+) (см. рис.2).

При уменьшении амплитуды колебаний энергия, раскачивающая систему, становится больше энергии демпфирования. При этом амплитуда колебаний вновь возрастает. При увеличении амплитуды в сравнении с aо энергия демпфирования превосходит энергию раскачивания и амплитуда вновь уменьшается (рис. 3).

Рис. 3. Схема регулирования амплитуды автоколебаний при нелинейных энергиях демпфирования и раскачивания системы

Представляет значительный интерес изучение раздельного влияния процессов трения на задней и передней поверхностях инструмента.

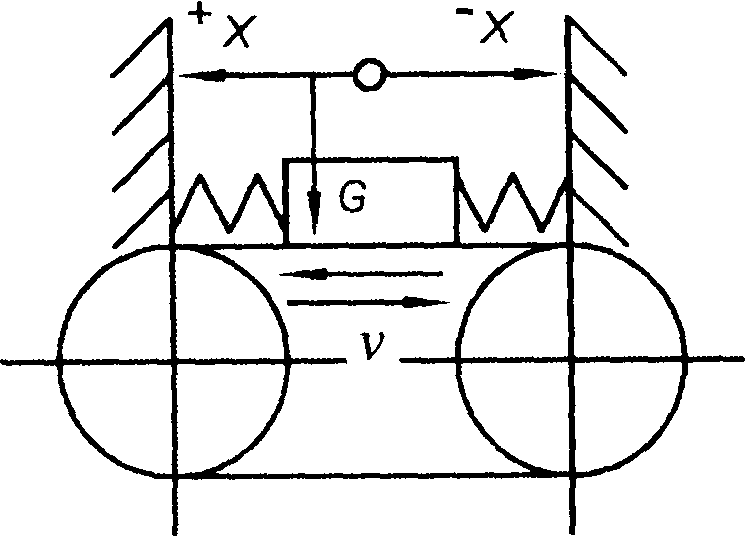

Для объяснения механизма возникновения колебаний в результате трения задней поверхности инструмента и детали может быть использована модель Ван дер Поля. Согласно этой модели сила трения F между подпружиненным с двух сторон грузом G и движущейся со скоростью v лентой уменьшается с увеличением скорости (рис. 4).

Рис. 4. Схема возбуждения колебаний силами трения в модели Ван дер Поля

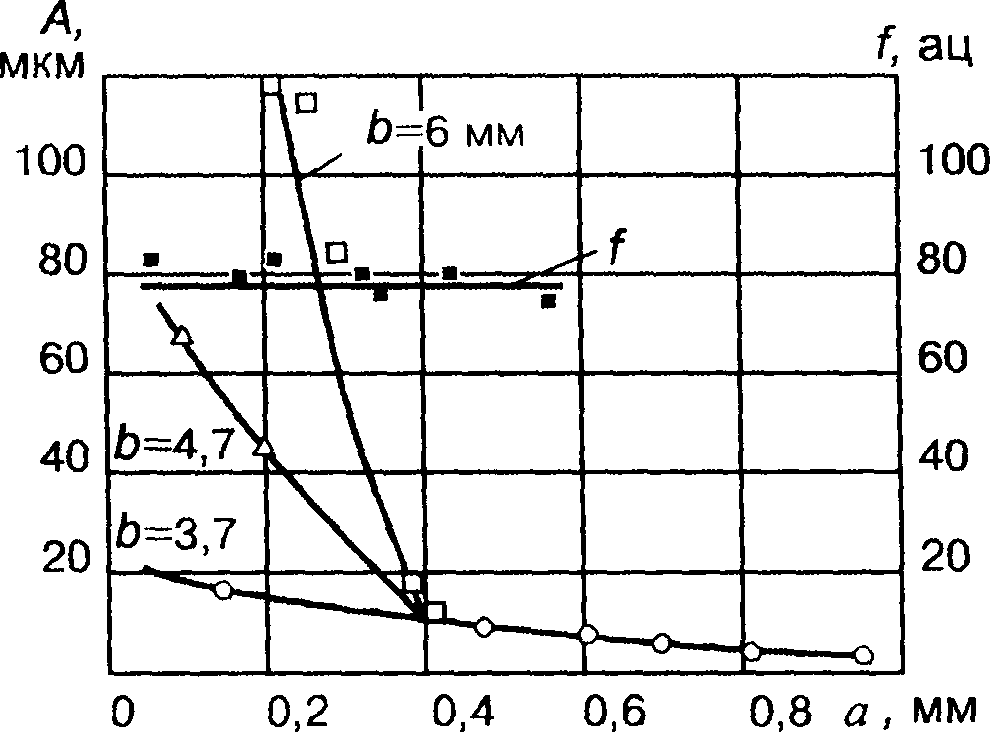

Процессы на задней поверхности играют важную роль в возникновении автоколебаний при резании. Об этом свидетельствует, например, тот факт, что при тонких срезах вибрации возникают чаще, чем при толстых (рис. 5).

Рис.5. Влияние толщины срезаемого слоя на амплитуду (светлые точки) и частоту (темные точки) колебаний при точении

Вследствие падающей зависимости силы F от суммарной скорости движения ленты и колебаний груза (v+xt’) возникает энергия, необходимая для поддержания автоколебаний. Можно предположить, что сила трения на задней поверхности будет уменьшаться с ростом скорости колебательного движения по аналогии с моделью.

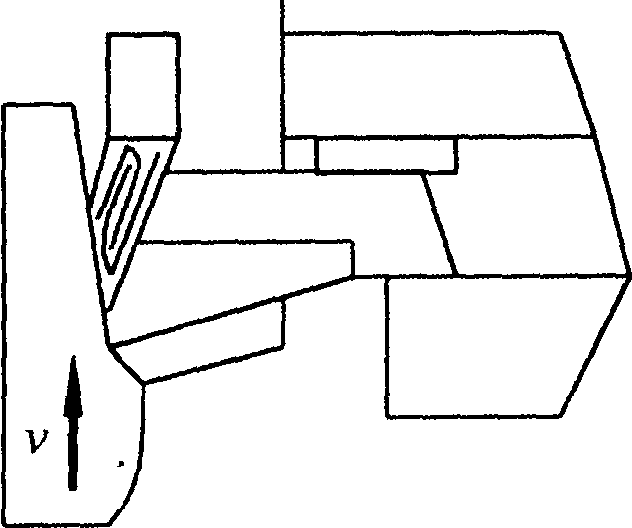

В тех случаях, когда вибрации определяются процессами на задней поверхности, виброустойчивость процесса резания может быть существенно повышена, если резец расположить передней поверхностью вниз и подавать под заднюю поверхность смазочно-охлаждающую жидкость (рис. 6). Это связано, по-видимому, с более эффективной схемой смазки и уменьшением силы трения. Другой причиной может быть более благоприятная схема сил (включая и вес верхних салазок суппорта), что способствует лучшему демпфированию.

Рис. 6. Схема точения с передней поверхностью, обращенной вниз, и с поливом СОЖ на задние поверхности инструмента

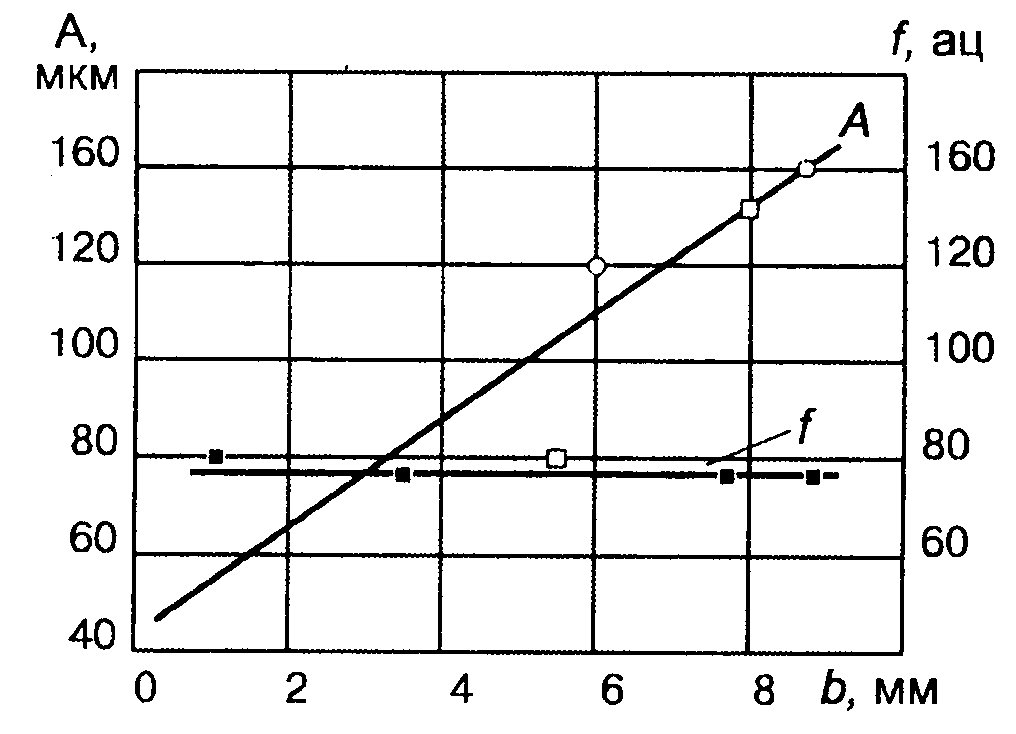

С увеличением ширины срезаемого слоя амплитуда автоколебаний возрастает прямо пропорционально ширине среза b (рис. 7). Это легко объясняется увеличением сил с ростом ширины срезаемого слоя.

Рис. 7. Влияние ширины срезаемого слоя на амплитуду и частоту колебаний при точении

Признаком колебаний, вызванных процессами в зоне стружкообразования и на передней поверхности инструмента, является волнистая (или зубчатая) свободная поверхность стружки. Эти колебания проявляются в повороте зоны стружкообразования и соответствующих изменениях усадки стружки и длины контакта стружки с инструментом.

Физической причиной таких колебаний, по-видимому, является «падающая характеристика» - убывающая зависимость предела текучести от температуры. При этом частота колебаний не зависит от параметров сечения срезаемого слоя, поскольку она определяется только массой и жесткостью колеблющейся системы.

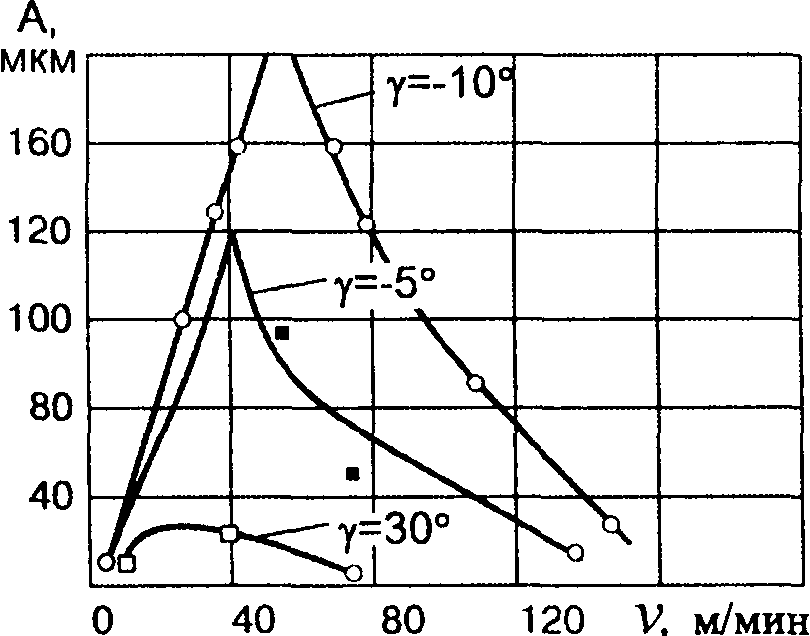

Передний угол и скорость резания оказывают влияние на амплитуду колебаний в той мере, в какой они влияют на силы (рис.8).

Рис.8. Влияние скорости резания и переднего угла инструмента на амплитуду колебаний при точении стали

Способы ослабления или полного гашения автоколебаний при резании направлены на уменьшение работы сил, поддерживающих колебания и на увеличение работы сил сопротивления (демпфирования). Уменьшение энергии, поддерживающей колебания, достигается рациональным выбором режимов резания и геометрических параметров инструмента, применением смазки, использованием свойств нароста и застойной зоны. Одним их эффективных способов увеличения сил сопротивления является повышение жесткости технологической системы «станок-приспособление- инструмент-деталь». Другой способ состоит в применении виброгасителей, способных поглощать энергию и за счет этого увеличивать демпфирование.

Так, гидравлические виброгасители основаны на рассеивании энергии при протекании вязкой жидкости через дроссельное отверстие. Действие фрикционных виброгасителей основано на рассеивании энергии в пакетах тарельчатых пружин при трении их по сопрягаемым поверхностям. Виброгасящим эффектом обладает, например, простая свинцовая прокладка под резцом. В этом случае энергия расходуется на пластические деформации свинцовой прокладки. Аналогичный принцип используется в виброгасителях ударного типа: в полость виброгасителя помещают свинцовый цилиндр несколько меньшего диаметра и длины, чем размеры полости.

При возникновении вибраций свинцовый цилиндр ударяется о стенки полости. При ударах затрачивается энергия на деформацию цилиндра. Потери энергии демпфируют колебания.

Увеличение переднего угла и укорочение и стабилизация длины контакта стружки с инструментом снижают (или полностью устраняют) вибрации. Особенно эффективны эти меры при работе с толстыми срезами.

Физический смысл влияния переднего угла на автоколебания состоит в том, что при увеличении переднего угла уменьшается удельная работа деформации и, следовательно, уменьшается энергия, раскачивающая колебательную систему. В связи с этим устойчивые колебания наблюдаются при меньшей амплитуде колебаний. Аналогичное влияние оказывает и искусственное укорочение передней поверхности инструмента. В последнем случае эффект демпфирования усиливается также за счет того, что при возникновении колебаний зоны стружкообразования длина контакта стружки с инструментом остается неизменной, что приводит к уменьшению энергии, раскачивающей колебательную систему.