- •Температура резания

- •Экспериментальные методы изучения тепловых явлений

- •Оптимальная температура резания

- •Последовательность выбора факторов режима резания

- •Качество обработанной поверхности Шероховатость

- •1. Свободные затухающие и вынужденные колебания

- •2. Автоколебания при резании

- •Особенности шлифования

- •Методы шлифования. Элементы режима резания

- •Поперечное сечение срезаемого слоя при шлифовании

- •Силы резания и мощность при шлифовании

- •Износ и стойкость шлифовальных кругов

- •Резание с применением технологических сред Общие требования к технологическим средам

- •Действие технологической среды в процессе резания

- •Разновидности технологических сред и области их применения

- •Способы ввода технологической среды в зону резания

- •Резание в сухую

- •Инструментальные материалы с износостойким покрытием

Экспериментальные методы изучения тепловых явлений

Несмотря на значительные успехи, достигнутые в использовании аналитических методов для изучения тепловых явлений в зоне деформации и на контактных поверхностях инструмента, экспериментальные методы благодаря их надежности и простоте являются главным инструментом исследования. Основными объектами изучения являются:

а) количество выделяемого при резании тепла и его распределение между стружкой, деталью и инструментом;

б) температура, устанавливающаяся на контактных поверхностях инструмента;

в) температурные поля в зоне деформации и режущем клине инструмента.

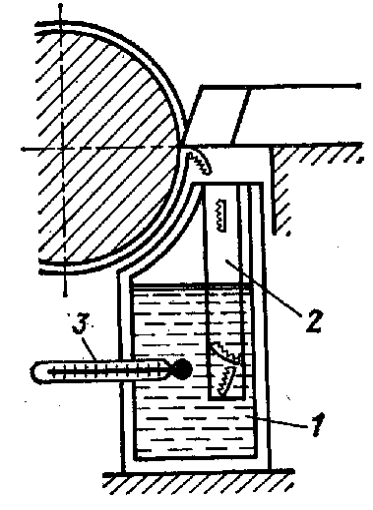

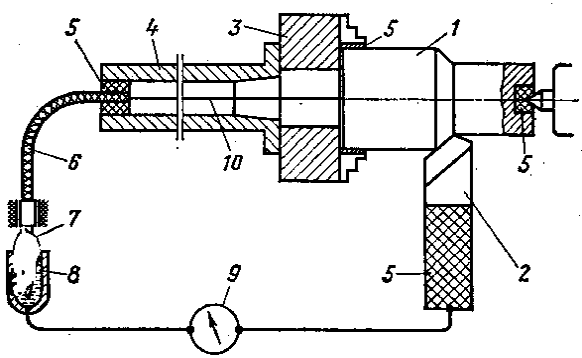

Калориметрический метод. Метод позволяет определить количество тепла, переходящего в стружку, деталь и инструмент. На рис. 3 изображена схема постановки опыта при определении количества тепла Q, переходящего при точении в стружку и резец, и их средних температур 8. Внизу, перед передней поверхностью резца, установлен калориметр 1 с сеткой 2 для сбора стружки и ртутным термометром 3.

Рис.3

Для обеспечение лучшего попадания стружки в калориметр резание производят при левом вращении шпинделя. Если обозначить через: см - температуру смеси (воды в калориметре после резания) в град; Gв - массу воды в калориметре в г; в - начальную температуру воды в калориметре в град; G - массу стружки или резца в г; с - теплоемкость стружки или резца в кал, то среднюю температуру стружки или резца можно определить по формуле

![]()

Количество тепла, перешедшего в стружку и резец, определяют по формуле

Q = (cг - cнн)G,

где cг - теплоемкость горячей стружки или резца в кал; cн - теплоемкость ненагретой стружки или резца в кал; н - начальная температура стружки или резца.

Количество тепла, уходящего в резец, можно также определить по методу Б. Т. Пруткова, измеряя температуру в различных местах по длине полого резца, наполненного ртутью.

Метод термопар. Для измерения средней температуры на контактных поверхностях инструмента и в различных точках контактных площадок применяют разнообразные термопары.

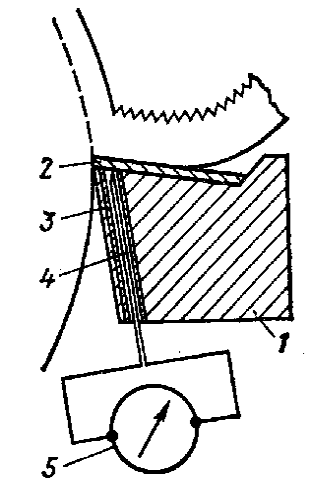

На рис. 4 изображен метод подведенной термопары, предложенный Я. Г. Усачевым. Резец, применяемый в опытах, представляет собой корпус 1, к которому прижата режущая пластинка 2 из быстрорежущей стали или твердого сплава. В корпусе сделано отверстие, в которое вставлена изоляционная трубка 3. Стандартная термопара 4 (медь-константан, хромель-алюмель и др.) с гальванометром 5, подключенным к ее концам, вставлена в изоляционную трубку так, что ее спай касается нижней плоскости пластинки 2. Спай термопары регистрирует температуру опорной плоскости пластинки. Большим достоинством метода является возможность использования стандартных термопар с известными термоэлектрическими характеристиками, а потому не нуждающихся в специальной тарировке. Располагая отверстия в различных точках передней и задней поверхностей, можно составить представление о температурном поле в режущем клине инструмента. Однако методу присущи и серьезные недостатки, ограничивающие область его применения. Измеряемая термопарой температура ниже температуры на контактных поверхностях инструмента, и разность температур зависит от расстояния спая термопары от указанных поверхностей, увеличиваясь при увеличении толщины режущей пластинки. Практически не удается иметь толщину пластинки менее 1,5 - 2 мм, а поэтому из-за большого градиента температур измеряемая температура на 50-80° ниже действительной. При долговременном резании вследствие износа передней и задней поверхностей инструмента расстояние между спаем термопары и контактными поверхностями сокращается, что приводит к непрерывному возрастанию температуры. Наконец, метод подведенной термопары трудно использовать при вращающемся инструменте.

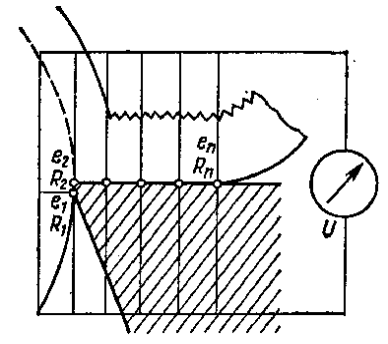

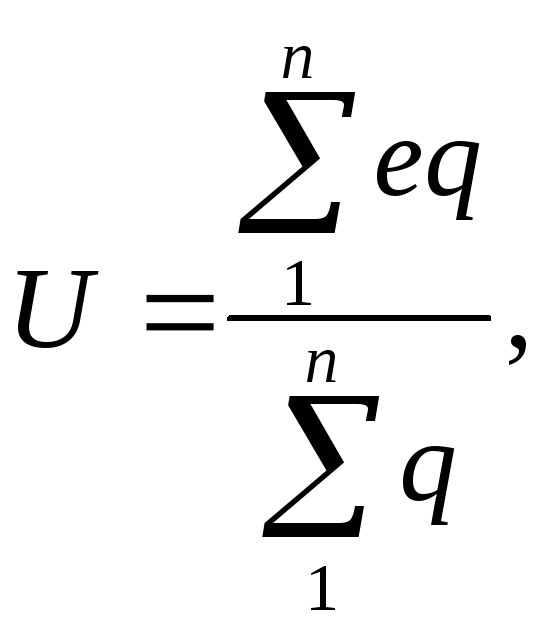

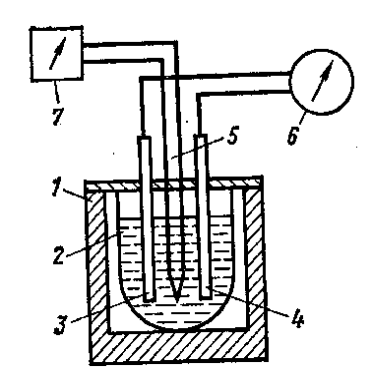

Более простым и совершенным является метод естественно образующейся термопары, предложенный Е. Гербертом и К. Готвейном. Метод основан на том, что в процессе резания (рис. 5) в месте соприкосновения передней поверхности инструмента со стружкой и задней поверхности с поверхностью резания естественным путем создаются термопары, электродами которых являются материал обрабатываемой детали и материал режущей части инструмента. Если обрабатываемую деталь и инструмент включить в замкнутую электрическую цепь, то величина термоэлектродвижущей силы, возникающей в термоэлементе, будет пропорциональна температуре скользящего «спая» образовавшейся термопары. Методом естественно образующейся термопары измеряют не максимальную, а некоторую среднюю контактную температуру на передней и задней поверхностях инструмента. Действительно, «спай» термопары можно представить как большое количество параллельно соединенных термопар (термоэлементов), имеющих различное внутреннее сопротивление R1, R2 … Rn. Различные точки площадок контакта нагреты неодинаково, а поэтому в каждом термоэлементе будет генерироваться различная термоэлектродвижущая сила e1, е2 ... еп. На основе принципа суперпозиции напряжение U гальванометра, включенного в цепь, для любого количества термоэлементов определяется выражением

где q =1/R проводимость термоэлемента.

Величина электродвижущей силы и направление термотока зависят от рода инструментального и обрабатываемого материалов, образующих термопару. Например, при обработке углеродистой стали инструмент является положительным электродом, если он изготовлен из быстрорежущей стали, и отрицательным - если из твердого сплава.

Схема измерения температуры при точении методом естественно образующейся термопары изображена на рис. 6. Обрабатываемая болванка 1 изолирована от патрона 3 и центра задней бабки эбонитовыми прокладками и пробкой 5. Цельный резец 2 из быстрорежущей стали или твердого сплава изолирован от резцедержателя эбонитовыми прокладками 5. Резец делают цельным для того, чтобы в месте приваривания или припаивания режущей пластинки к корпусу резца не образовались паразитные термопары. Болванка медным проводником 10 соединена с гибким валом 6, закрепленным в эбонитовой втулке, установленной на конце шпинделя станка 4. Контактный наконечник 7 гибкого вала опущен в ванночку со ртутью 8. Милливольтметр 9 одной клеммой соединен с торцом резца, а вторым - с ртутным токосъемником. Замкнутая электрическая цепь состоит из болванки - проводника - гибкого вала - токосъемника - милливольтметра - резца - болванки. Болванку изолируют от станка для устранения влияния паразитных термопар, могущих возникнуть между отдельными деталями станка. Однако роль паразитных термопар при высокой температуре контактных поверхностей инструмента незначительна, и за счет некоторого снижения точности измерения установку можно упростить, отказавшись от изоляции болванки, сохранив изоляцию только резца.

Достоинством метода естественно образующейся термопары является то, что его легко осуществить не только при точении, но и при сверлении, нарезании резьбы метчиком, строгании, фрезеровании, протягивании и других видах работ. Для перевода показаний милливольтметра в градусы Цельсия естественно образующаяся термопара должна быть предварительно подвергнута специальной тарировке. Схемы двух способов тарировки термопары приведены на рис. 7 и 8.

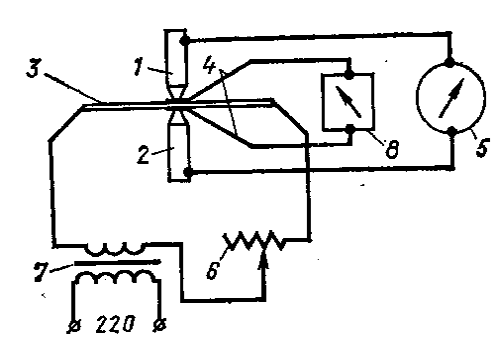

При первом способе тарировку производят в расплавленном металле (рис. 7). В электропечь 1 помещают тигель 2 с расплавленным металлом, имеющим низкую температуру плавления (свинцом, оловом, сурьмой, сплавом Вуда и г. п.). Стержни 3 и 4 из обрабатываемого и инструментального материалов опускают на одинаковую глубину в расплавленный металл, а к их концам присоединяют милливольтметр 6, применяемый в опытах по измерению температуры при резании. Между стержнями помещают контрольную термопару 5, гальванометр 7 которой проградуирован в градусах. Нагревая и охлаждая расплавленный металл, сравнивают показания милливольтметра 6 в милливольтах и гальванометра 7 в градусах и строят тарировочный график тv - °С.

При втором способе (см. рис. 8) для тарировки используют пластинчатый нагреватель. Стержни 1 и 2 из обрабатываемого и инструментального материалов с определенной силой прижимают к нихромовому нагревателю 3. К нагревателю приварены две тонкие пластинки, представляющие собой расплющенные концы проводов из меди и константана и образующие контрольную термопару 4. Нагрев пластины 3 осуществляется переменным током через трансформатор 7. Для регулирования температуры нагрева служит реостат 6. Задавая различную температуру нагрева торцов тарируемой термопары, сравнивают показания рабочего милливольтметра 5 с показаниями контрольного гальванометра 8 и строят тарировочный график. Температура, измеряемая естественно образующейся термопарой, выше, чем подведенной, и приближается к истинной температуре контактных поверхностей инструмента. В отличие от метода подведенной термопары, при котором измеряемая температура возрастает с течением времени, температура, измеряемая естественно образующейся термопарой, стабилизируется в течение 2-3 с после начала резания и в дальнейшем не зависит от времени работы инструмента.

Большим неудобством при применении метода естественно образующейся термопары является необходимость новой тарировки термопары при изменении материалов детали или инструмента. Влияние материала обрабатываемой детали на вид тарировочного графика можно исключить, применяя двухрезцовый метод, предложенный В. Рейхелем.

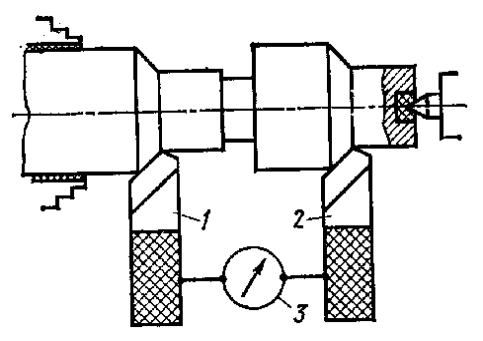

Рис. 9. Схема измерения температуры резания методом двух резцов

При этом методе точение производят двумя одинаковыми по размерам и геометрическим параметрам резцами 1 и 2 (рис. 9), изготовленными из твердого сплава и быстрорежущей стали и подключенными к клеммам милливольтметра 3. Термоэлектродвижущая сила, возникающая вследствие отличия термоэлектрических свойств инструментальных материалов резцов, по закону аддитивности не зависит от рода обрабатываемого материала болванки, который в этом случае выполняет функцию только электрического проводника. Электродами естественно образующейся термопары являются материалы резцов; величина электродвижущей силы зависит от их свойств и температуры нагрева контактных поверхностей резцов. Тарировку термопары производят только один раз. По точности метод уступает однорезцовому, так как предполагает строго одинаковые температуры контактных поверхностей обоих резцов". Однако вследствие различных коэффициентов трения на передней и задней поверхностях резцов и теплопроводности инструментальных материалов температуры на контактных поверхностях резцов не могут быть одинаковыми.

Рис. 10. Схема измерения температуры «бегущей» термопарой

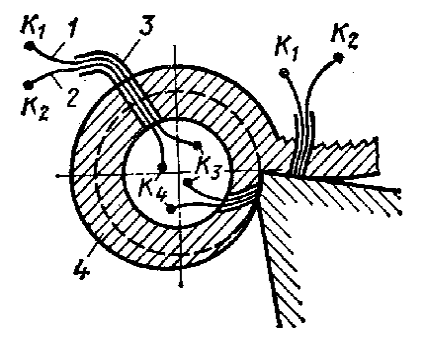

Так называемые «бегущие» термопары (рис. 10) применяют для изучения закона распределения температур на контактных поверхностях инструмента. Деталь 4 выполняют в виде винтового гребня прямоугольного профиля. В ней сверлят отверстие диаметром 0,5 - 0,7 мм, в которое вставляют электроды 1 и 2 термопары в защитной трубке 3 из материала детали. Электродами термопары служат проволочки диаметром 0,1 мм из меди и константана, изолированные эмалью. Концы термопар K1, К2, К3 и К4 через передающую систему подключены к осциллографу. При перерезании резцом защитной трубки и термопары электроды замыкаются на контактной поверхности стружки и поверхности резания. Часть электродов, двигаясь со скоростью стружки, через контакты К1 и К2 фиксирует на пленке осциллографа температуры по ширине площадки контакта стружки с резцом. Другая часть электродов, перемещаясь со скоростью, равной скорости резания, через контакты К3 и К4 фиксирует температуры по ширине площадки контакта поверхности резания с резцом.

Влияние различных факторов на температуру резания

Влияние скорости резания. Оценивая влияние различных факторов на температуру резания, следует учитывать изменение условий подвода и отвода теплоты в этой зоне. Другими словами, можно сказать, что на температуру резания оказывают влияние те же факторы, что и на изменение теплового баланса. Рассмотрим, как будет изменяться температура резания в зависимости от скорости резания, ширины и толщины среза, физико - механических свойств обрабатываемого материала и других факторов.

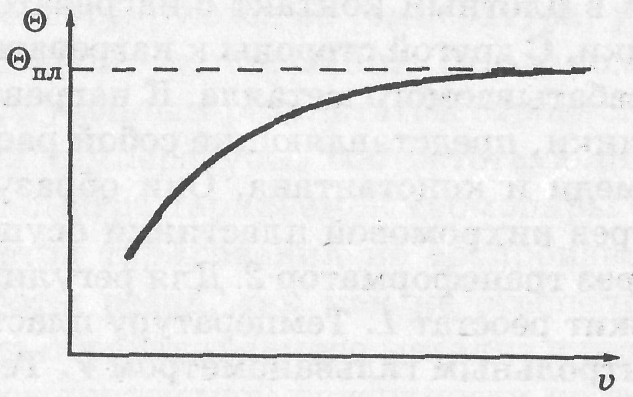

С увеличением скорости резания возрастает количество теплоты, выделяющейся в зоне резания, а также температура нагрева детали, стружки и инструмента. Однако рост температуры в зоне резания отстает от роста скорости резания. Это отставание особенно усиливается в зоне высоких скоростей, что видно на отдельных участках кривой, представленной на рис. 1. Кривую можно разбить на отдельные участки и получить простые зависимости вида

= Сvv,

где Сv - коэффициент, учитывающий влияние на температуру резания всех остальных факторов, кроме скорости резания; - показатель степени, указывающий интенсивность влияния скорости резания на повышение температуры резания 0. Обычно < 1 (например, при обработке стали со скоростями резания v = 10...20 м/мин = 0,5; при v = 25...45 м/мин = 0,4; при v = 45...180 м/мин = 0,2).

Рис. 1. Зависимость температуры от скорости резания

Температура в зоне резания при тяжелых условиях работы может достигать 1000... 1100 °С. С увеличением v растет мощность резания N = Pzv и, следовательно, количество выделяемой теплоты. Но непосредственно в резец переходит очень небольшое ее количество, а основное - уносится стружкой. Поэтому, хотя с увеличением скорости резания температура резания повышается, этот рост все время замедляется. Кроме того, допущение о том, что N = Pzv изменяется пропорционально и, не совсем правильно, так как по мере увеличения и сила резания Рz уменьшается. Унос теплоты стружкой тоже растет с повышением скорости резания, поэтому нет прямой зависимости изменения температуры резания от v.

Влияние физико-механических свойств обрабатываемого материала. На силы резания, а следовательно, на работу резания и количество выделяющейся теплоты, а также на условия теплоотвода оказывают влияние физико-механические свойства обрабатываемого материала. На температуру резания 0 они влияют так же, как и на силу резания Рz, т.е. имеется тенденция к увеличению с повышением прочности, твердости и пластичности обрабатываемого материала. Большое воздействие на температуру резания оказывают теплопроводность обрабатываемого материала и характер его микроструктуры. Чем выше теплопроводность обрабатываемого материала, тем ниже , так как отвод теплоты от места ее выделения в стружку и деталь более интенсивен. Кроме того, при обработке сталей со структурой зернистого перлита сила и температура резания значительно выше, чем при обработке сталей со структурой пластинчатого перлита. Это объясняется тем, что пластичность структуры зернистого перлита гораздо выше, чем пластинчатого.

В настоящее время довольно широко применяются жаропрочные, нержавеющие и другие труднообрабатываемые стали с высоким содержанием таких легирующих элементов, как Cr, Ni, W, Mn и др. Эти стали имеют аустенитную структуру и отличаются низкой теплопроводностью. При обработке таких сталей температура резания значительно выше, чем при обработке обычных сталей перлитного класса. Еще меньше теплопроводность титановых сплавов, поэтому температура при обработке их очень высокая.

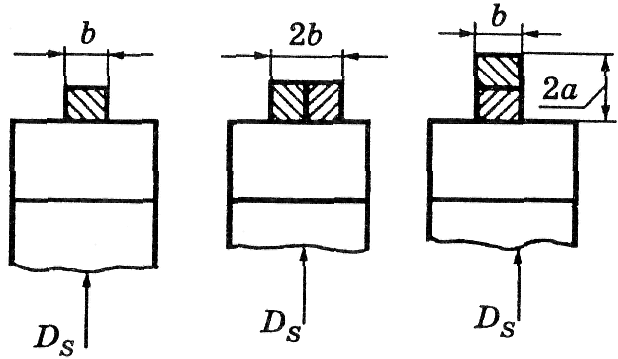

Влияние элементов сечения среза. С увеличением ширины среза b прямо пропорционально растут сила, работа резания и количество выделяющейся теплоты. Во столько же раз увеличивается и длина активной части режущей кромки (рис. 2), а соответственно и отвод теплоты. Поэтому с увеличением b температура резания изменяется незначительно. Экспериментально установлена зависимость

= Cbb

где Cb- коэффициент, учитывающий влияние на температуру резания всех остальных факторов, кроме ширины среза; - показатель степени, учитывающий влияние ширины среза на повышение 0 (обычно 0,1).

Рис.2. Длина активной части режущей кромки резца при различной ширине среза

В зависимости от толщины срезаемого слоя а сила Рz увеличивается примерно в степени 0,75. Так же увеличиваются работа резания и количество выделяемой теплоты. Одновременно растет, хотя и в меньшей степени, площадь контакта стружки с передней поверхностью резца. Это несколько улучшает условия отвода теплоты, поэтому увеличение температуры отстает от роста толщины среза:

= Cb,

где = 0,2...0,3.

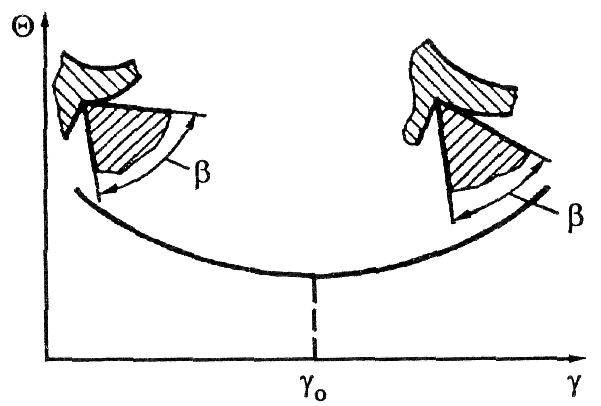

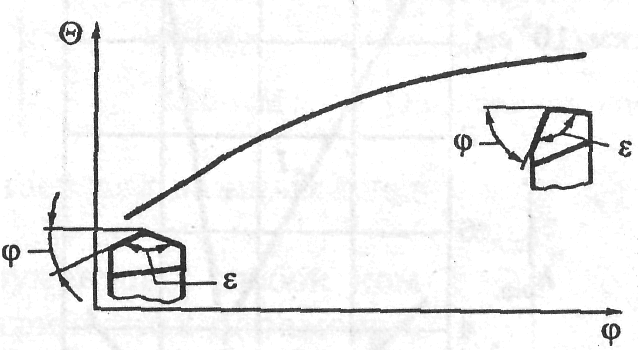

Влияние геометрических параметров инструмента. С изменением переднего угла инструмента изменяются условия подвода и отвода теплоты, а следовательно, и температура резания. С увеличением угла уменьшается сила, а значит, работа резания и количество выделившейся теплоты. Однако при этом ухудшаются условия ее отвода, так как уменьшается угол заострения , т.е. массивность головки резца. Поэтому существует некоторый оптимальный угол , при котором уменьшаются силы резания и количество выделившейся теплоты. С увеличением у выше оптимального уменьшается массивность головки резца, ухудшаются условия теплоотвода, растет температура резания (рис. 3). Аналогично влияет на температуру задний угол.

Рис. 3. Зависимость температуры резания от переднего угла инструмента

Рис. 4. Зависимость температуры резания от главного угла инструмента в плане

С уменьшением главного угла в плане увеличивается угол при вершине s, что приводит к возрастанию массы головки резца и улучшению теплоотвода, а следовательно, к уменьшению , и наоборот (рис. 4).