- •Температура резания

- •Экспериментальные методы изучения тепловых явлений

- •Оптимальная температура резания

- •Последовательность выбора факторов режима резания

- •Качество обработанной поверхности Шероховатость

- •1. Свободные затухающие и вынужденные колебания

- •2. Автоколебания при резании

- •Особенности шлифования

- •Методы шлифования. Элементы режима резания

- •Поперечное сечение срезаемого слоя при шлифовании

- •Силы резания и мощность при шлифовании

- •Износ и стойкость шлифовальных кругов

- •Резание с применением технологических сред Общие требования к технологическим средам

- •Действие технологической среды в процессе резания

- •Разновидности технологических сред и области их применения

- •Способы ввода технологической среды в зону резания

- •Резание в сухую

- •Инструментальные материалы с износостойким покрытием

Силы резания и мощность при шлифовании

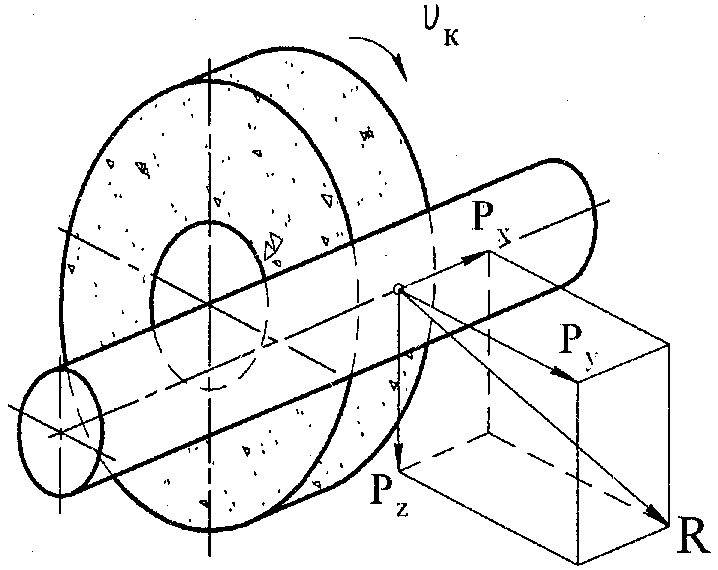

При шлифовании различают суммарную силу резания шлифовальным кругом и силу резания-царапания одним абразивным зерном. Рассмотрим только суммарную силу резания R, которая раскладывается на три составляющие (рис. 7): тангенциальную Рz, радиальную Ру и осевую Рх. По Рz определяется мощность электродвигателя станка, потребная на шлифование; Ру - величина упругих отжатий или деформаций детали и круга, влияющих на точность обработки; Рх - сила, необходимая для продольной подачи круга или детали.

Рис.7 Схема сил резания при наружном круглом шлифовании

Силу Pz определяют по эмпирической формуле (Н)

![]() (12)

(12)

где СРz - коэффициент, характеризующий материал шлифуемой детали и другие условия шлифования; он принимается равным 22 для закаленной стали; 21 - для незакаленной и 20 - для чугуна.

Например, сила резания при шлифовании незакаленной стали 40 кругом 14А40НСМ15К5 высотой 40 мм при vд = 30 м/мин, Sпрод = 20 мм/об и t = 0,009 мм/дв. ход - Рz 110Н.

Экспериментально установлены соотношения между Pz, Рх и Ру:

Ру = (1...3)Рz; Рх = (0,1...0,2)Рz. (13)

Превышение силы Ру над Рz является следствием того, что удельные силы резания при шлифовании очень велики и по данным различных исследований лежат в пределах p = 100. ..200 гПа, т. е. в десятки раз превышают удельные силы резания при точении, сверлении и фрезеровании. Большие величины р при шлифовании объясняются чрезвычайно малым сечением срезаемого слоя и наличием отрицательных передних углов у зерен круга. Более крупнозернистому кругу соответствует меньшее значение р. В табл. 1 приведены сравнительные данные средних удельных сил резания р для различных видов обработок.

Таблица 1. Удельные силы резания

|

Вид обработки |

Удельная сила резания р, МПа |

|

Точение |

2000...2500 |

|

Сверление |

3000...3500 |

|

Фрезерование |

5000...5700 |

|

Шлифование |

100 000...200 000 |

Мощность, необходимая для вращения круга (кВт),

Npeз = Pzvк/1031 (14)

Мощность, затрачиваемая на вращение детали (кВт),

Npeз = Pzvк/601032 (15)

где vк, vд - скорость вращения круга и детали, м/мин; 1, и 2 - cooтветственно КПД приводов механизмов вращения круга и детали. Но скольку vк/vд = 60...100, Nд значительно меньше, чем Nкp.

Мощность, необходимую для шлифования, можно определить но формуле (кВт)

![]()

Значения коэффициента СN для различных видов и условий шлифования приведены в справочной литературе.

Износ и стойкость шлифовальных кругов

Общий износ рабочей части шлифовального круга состоит из износа в процессе шлифования и слоя, удаленного при правке круга. В зависимости от свойств круга и условий шлифования работа может происходить либо с затуплением абразивных зерен, либо с самозатачиванием. Процесс износа рабочей поверхности круга можно разделить на два этапа. Первый этап (период приработки после правки) характеризуется откалыванием и выкрашиванием непрочно укрепленных зерен. Второй этап - округление (притупление) и расщепление абразивных зерен. На этом этапе происходит забивание пор круга металлической стружкой, абразивной пылью, в результате чего круг засаливается и теряет свои режущие свойства.

Самозатачивание заключается в том, что по мере затупления абразивных зерен возросшие силы отрывают полностью или частично зерна из связки. Некоторые зерна раскалываются, при этом появляются острые новые зерна, способные производить резание-царапание.

Обычно круги работают с затуплением, а не с самозатачиванием. С самозатачиванием работают мягкие круги, предназначенные для обработки твердых материалов. При высоких требованиях к точности формы детали, например при чистовом шлифовании фасонных деталей методом врезания, самозатачивание вредно, так как при работе круг очень быстро теряет необходимую форму профиля. В случае когда необходимо обеспечить высокопроизводительное бесприжоговое шлифование, самозатачивание круга желательно.

После периода приработки круга износ его обычно замедляется и протекает более равномерно, так как сила резания распределяется на большее количество зерен и удельная нагрузка на зерно падает. Этот период соответствует нормальному периоду износа круга. Если круг работает в режиме затупления абразивных зерен, необходимо периодически производить его правку.

Время работы круга между двумя его смежными правками при заданных режимах называется периодом стойкости круга. Ориентировочно этот период (в минутах) может быть принят по табл. 2.

Таблица 2. Время работы кругов между правками (мин)

|

Вид шлифования |

Время Т работы круга между двумя правками |

|

Круглое наружное шлифование: |

|

|

с продольной подачей на проход |

40 |

|

с продольной подачей в упор |

30 |

|

врезанием |

30 |

|

врезанием с одновременным шлифованием галтели |

20 |

|

Бесцентровое шлифование: |

|

|

с продольной подачей на проход |

60 |

|

врезанием |

30 |

|

Внутреннее шлифование |

10 |

|

Плоское шлифование периферией круга |

25 |

|

Плоское шлифование торцом круга |

10 |

|

Фасонное шлифование |

10 |

|

|

|

Для повышения производительности процесса шлифования желательно выбирать шлифовальные круги большего диаметра. При этом на рабочей поверхности круга большего размера располагается большее количество режущих зерен и, следовательно, при сохранении нагрузки на одно зерно можно повысить производительность шлифования. Используя круги больших диаметров, уменьшается размерный износ круга и его влияние на изменение скорости резания. Повышается период стойкости круга.

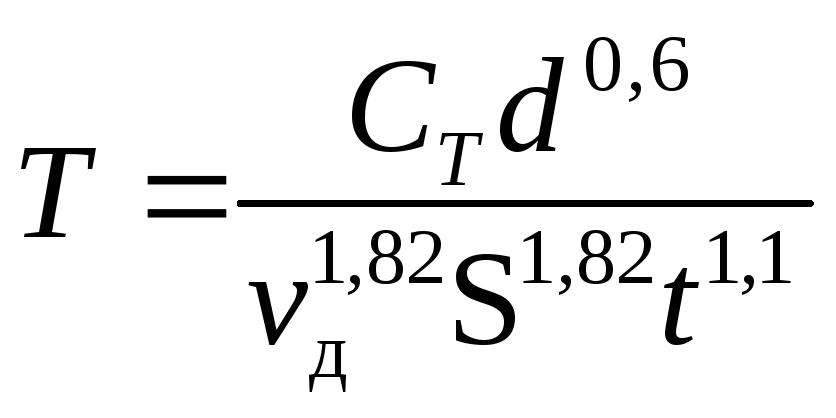

Эмпирическая зависимость между стойкостью круга и элементами режима шлифования имеет вид

В свою очередь скорость вращения детали при vк = 20...40 м/с можно рассчитывать исходя из стойкости круга по формуле

![]()

С увеличением диаметра детали стойкость круга T несколько растет как при этом уменьшается толщина среза az.