- •Температура резания

- •Экспериментальные методы изучения тепловых явлений

- •Оптимальная температура резания

- •Последовательность выбора факторов режима резания

- •Качество обработанной поверхности Шероховатость

- •1. Свободные затухающие и вынужденные колебания

- •2. Автоколебания при резании

- •Особенности шлифования

- •Методы шлифования. Элементы режима резания

- •Поперечное сечение срезаемого слоя при шлифовании

- •Силы резания и мощность при шлифовании

- •Износ и стойкость шлифовальных кругов

- •Резание с применением технологических сред Общие требования к технологическим средам

- •Действие технологической среды в процессе резания

- •Разновидности технологических сред и области их применения

- •Способы ввода технологической среды в зону резания

- •Резание в сухую

- •Инструментальные материалы с износостойким покрытием

Последовательность выбора факторов режима резания

Режимом резания называют совокупность глубины резания, подачи, скорости резания и периода стойкости инструмента. Рациональным режимом резания называют такой, который при выполнении всех требований, предъявляемых к качеству обрабатываемой детали, обеспечивает при минимальной себестоимости операции максимально возможную для данной себестоимости производительность. При назначении режима резания для конкретной операции прежде всего возникает вопрос: что целесообразнее увеличивать - глубину резания зa счет уменьшения подачи, или наоборот; работать с большим сечением срезаемого слоя и меньшей скоростью резания или увеличивать скорость за счет уменьшения глубины резания и подачи. Решим указанную задачу поэтапно.

Выясним, что выгоднее увеличивать в первую очередь: глубину резания или подачу.

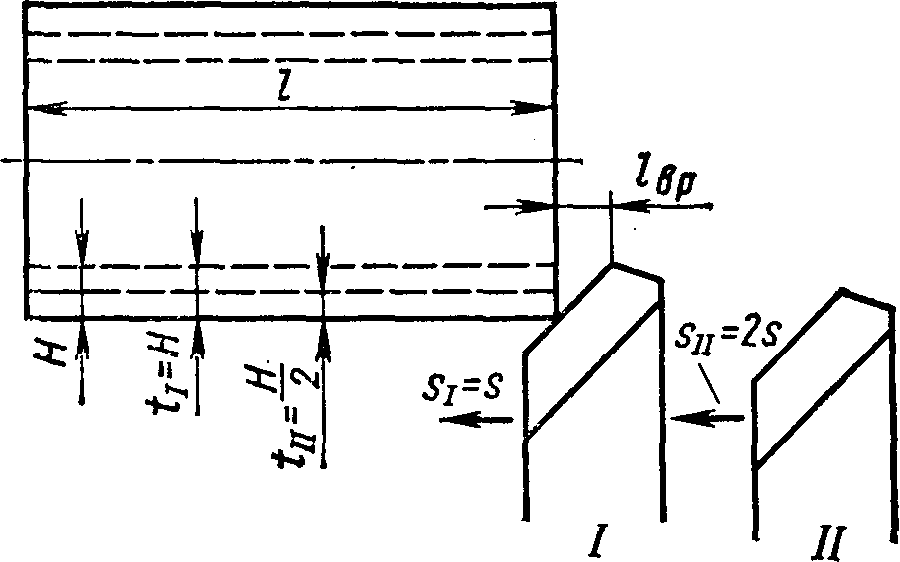

Рис. 1. Два варианта срезания припуска размером Н

Пусть при обтачивании валика длиной l (рис. 1) необходимо срезать припуск размером H. Произведем обработку при двух режимах резания. При первом режиме глубина резания t1 = t будет равна припуску на обработку Н, а подача s1 = s. При втором режиме глубина резания tII = t/2 будет равна Н/2, а подача sII = 2s.

При обоих режимах резания площадь сечения срезаемого слоя будет, одинаковой и равной ts. Производительность обработки можно характеризовать основным технологическим временем обработки to. Основным технологическим временем называют время, затраченное на непосредственное изменение геометрической формы и размеров обрабатываемой детали, являющееся целью данной операции. Если обработка ведется за один проход, то основное технологическое время

tо = L/ns мин.

В формуле L - расчетная длина обработки в направлении движения подачи, равная сумме, состоящей из длины l обрабатываемой детали, пути tвр врезания главного лезвия инструмента в срезаемый слой и пути lп перебега, необходимого для выхода инструмента из соприкосновения с деталью, т. е. L = l + lвр + lп.

Чем меньше основное технологическое время, тем выше производительность обработки и наоборот. Определим основное технологическое время для обоих режимов:

для первого режима

t0I = L/nIs

для второго режима

t0II = 2L/nII2s

где числа оборотов детали при первом и втором режимах соответственно равны:

nI = 1000vI/D и nII = 1000vII/D

Скорости резания для первого и второго режима зависят от глубины резания и подачи и соответственно равны:

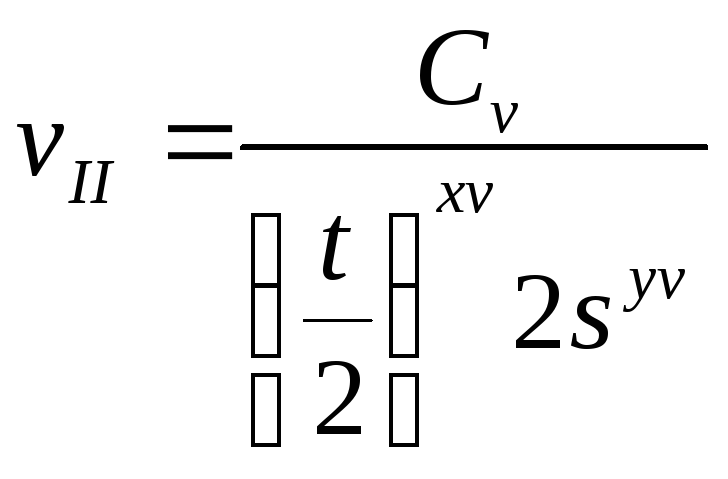

![]() и

и

Для первого режима отношение глубины резания к подаче равно t/s, а для второго t/4s, Так как t/s >t/4s, то скорости резания v1 > vII и nI > nII. Поэтому основное технологическое время при первом режиме меньше, чем при втором. При работе со вторым режимом необходимо дополнительное время для возвращения резца в исходное положение перед осуществлением второго прохода. Таким образом, первый режим является более производительным, чем второй. Следовательно, глубину резания увеличивать целесообразнее, нежели подачу.

Выясним далее, что выгоднее в первую очередь увеличивать:подачу или скорость резания. Производительность обработки можно характеризовать количеством деталей Q, обрабатываемых за период стойкости Т инструмента. Без учета времени холостых ходов

Q = T/to шт.

Так как tо = L/ns, то n = 1000v/D то Q =T1000vs/D.

Для конкретных условий операции дробь 1000T/DL постоянна. Обозначим ее через С. Тогда Q = Cvs, откуда следует, что наибольшему произведению vs соответствует наибольшее Q. Однако это не означает, что скорость резания и подача одинаково влияют на количество деталей, обрабатываемых за период стойкости инструмента. При постоянном периоде стойкости скорость резания и подача связаны зависимостью txvsyvV = Сv и нельзя без изменения периода стойкости изменять, например, подачу, оставляя постоянной скорость резания, и наоборот.

Выразим число обрабатываемых за период стойкости деталей только через подачу. При t = const

v = С’v/syv.

где С'v = Cv/txv.

Тогда

Q = CC’vs/syv = CC’vs1-yv = C1s1-yv.

Из выражения следует, что с увеличением подачи число деталей Q возрастает. Например, если yv = 0,4, а подача увеличена в 2 раза, то количество обработанных деталей возрастет в 1,32 раза. Выразим число обрабатываемых за период стойкости деталей только через s. Так как

s = C’v1/yv/v1/yv,

то

Q = C(C’v)1/yvv/v1/yv.

Из выражения следует, что с увеличением скорости резания число деталей Q не возрастает, а уменьшается. При xv = 0,4 и увеличении скорости резания в 2 раза количество обработанных деталей уменьшится на 60%. Таким образом, увеличивать подачу выгоднее, чем скорость резания.

На основании изложенного можно сформулировать основные положения о назначении рационального режима резания. Для повышения производительности при заданном периоде стойкости инструмента необходимо работать с возможно большей площадью селения срезаемого слоя t х s и соответствующей этому сечению скоростью резания. При выбранной площади сечения срезаемого слоя необходимо увеличивать глубину резания за счет уменьшения подачи.

Таким образом, при назначении режима резания:

1) задаются максимально возможной, технологически допустимой глубиной резания;

2) по выбранной глубине резания назначают максимальную, технологически допустимую подачу;

3) по выбранным глубине резания и подаче, задавшись определенной величиной периода стойкости инструмента, определяют допускаемую скорость резания.