- •Глава 6. Гальванотехника.

- •6.1. Автооператорные линии с гибким циклом (алг)

- •6.1.1.Типы автооператорных линий

- •6.1.2 Компоновка линий

- •6.1.3. Автооператоры

- •6.1.4. Загрузочные приспособления

- •6.1.5. Ванны

- •6.1.6. Сушильные камеры

- •6.1.7. Вентиляционные отсосы

- •6.1.8. Опоры-ловители

- •6.1.9. Аноды

- •6.1.10. Теплообменники

- •6.2. Автоматические гальванические линии с жестким циклом. Кареточные линии

- •6.2.1.Тележки

- •6.2.2. Каретки

- •6.2.3. Механизм горизонтального перемещения

- •6.2.4. Механизм вертикального перемещения

- •Подъемный мост

- •Металлоконструкция

- •Масляная станция

- •6.2.5. Ванны

- •6.3. Вспомогательное оборудование гальванических производств

- •6.3.1. Колокольная ванна

6.1.4. Загрузочные приспособления

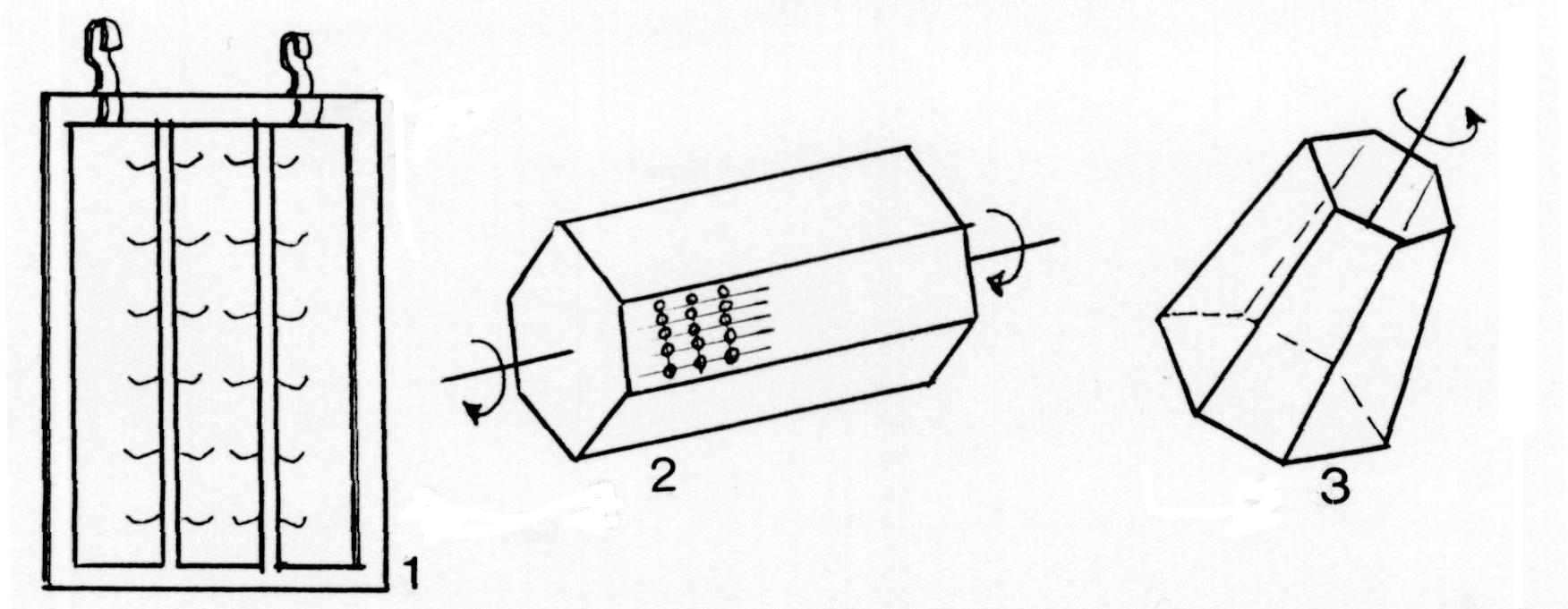

Загрузочными приспособлениями (ЗП) называются устройства для размещения деталей, подвергаемых обработке. Крупные детали плоской формы обрабатывают на подвесках, мелкие равноосные - в барабанах или колоколах (рис. 6.9.).

Подвески выполняются в виде стальных или бронзовых рам или труб, при анодировании их можно делать из алюминия или титана. Нерабочие поверхности подвески изолируют от действия тока различными полимерными материалами: перхлорвиниловыми лаками, эпоксидными смолами, резиной (гуммирование), пластикатом, пластизолем, блазопластом.

Рис.6.9. Схемы загрузочных приспособлений разных типов.

1-подвеска, 2-барабан, 3-колокол.

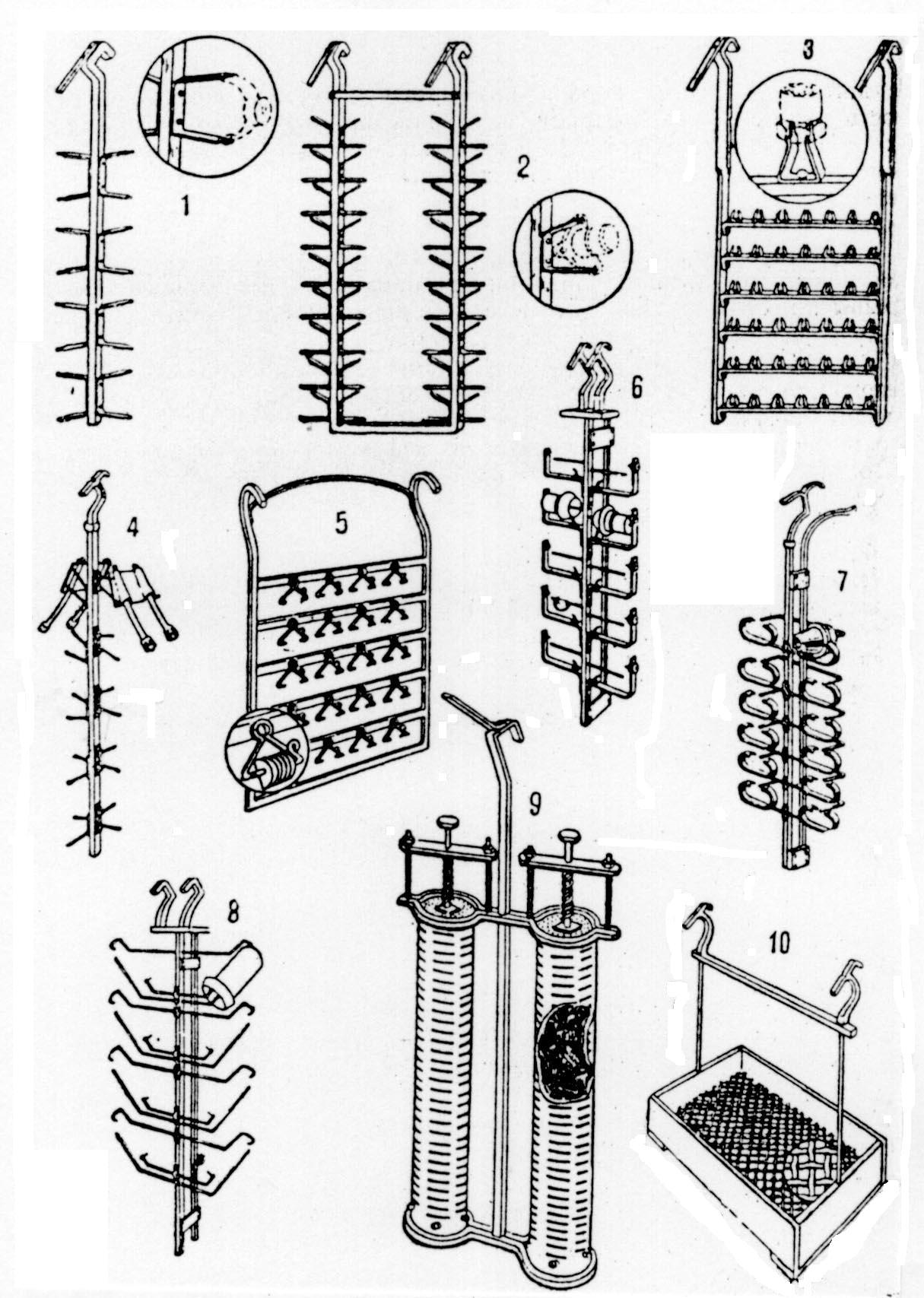

Остаются не экранированными только крючки-токоподводы. Наиболее часто применяемые типы крючков показаны на рис. 6.10.

Виды крючков и подвесок обуславливаются только формой и размерами деталей и выбираются (изготавливаются) для каждого конкретного случая. Стандартов на подвески нет! Требования к крючкам:

- создавать хороший электрический контакт;

- обеспечивать равномерность распределения тока;

- быть удобными при монтаже-демонтаже деталей на подвеску;

- не допускать потерь деталей при их транспортировании и обработке.

Загрузочные приспособления после монтажа деталей подаются на площадку загрузки-выгрузки АЛГ, где они с помощью медных крючков подвешиваются на основания загрузочных приспособлений.

Основания загрузочных приспособлений.

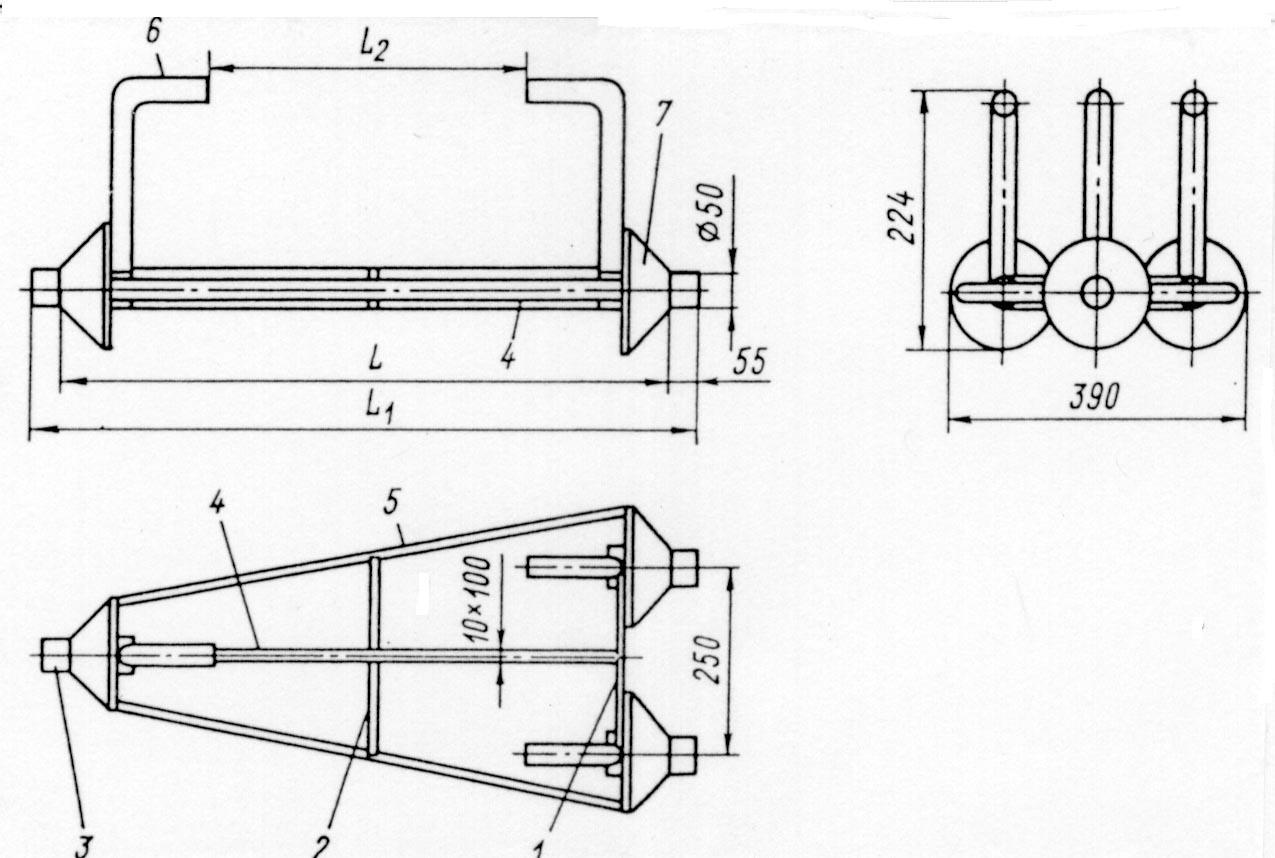

Основания подвесок (рис.6.11) предназначены для размещения подвесок с обрабатываемыми деталями, взаимодействия с грузозахватом автооператора, подвода электрического тока и других функций. Рама жесткости сваривается из труб или листов стали. По центру располагается медная шина, электрически связанная с цапфами.

Цапфы, ложась в опоры-ловители ванн, обеспечивают как механическое размещение загрузочного приспособления в ванне, так и подвод тока к обрабатываемым деталям. Центраторы в виде усеченных конусов повышают возможность опускания раскачивающейся подвески точно в опоры-ловители. Грузоподъемность основания подвески - 200 кг.

Рис. 6.10. Подвески с крючками различной формы.

Габариты основания подвески обусловлены размерами ванн.

Длина ванны 1120 1600 2240

L 1130 1610 2250

L1 1240 1720 2360

L2 720 1200 1840

Рис.6.11. Схема основания подвески.

1- поперечины рамы, 2 - рама жесткости, 3- цапфы, 4- шина,

5- продольные трубы, 6- грузозахваты, 7- центраторы.

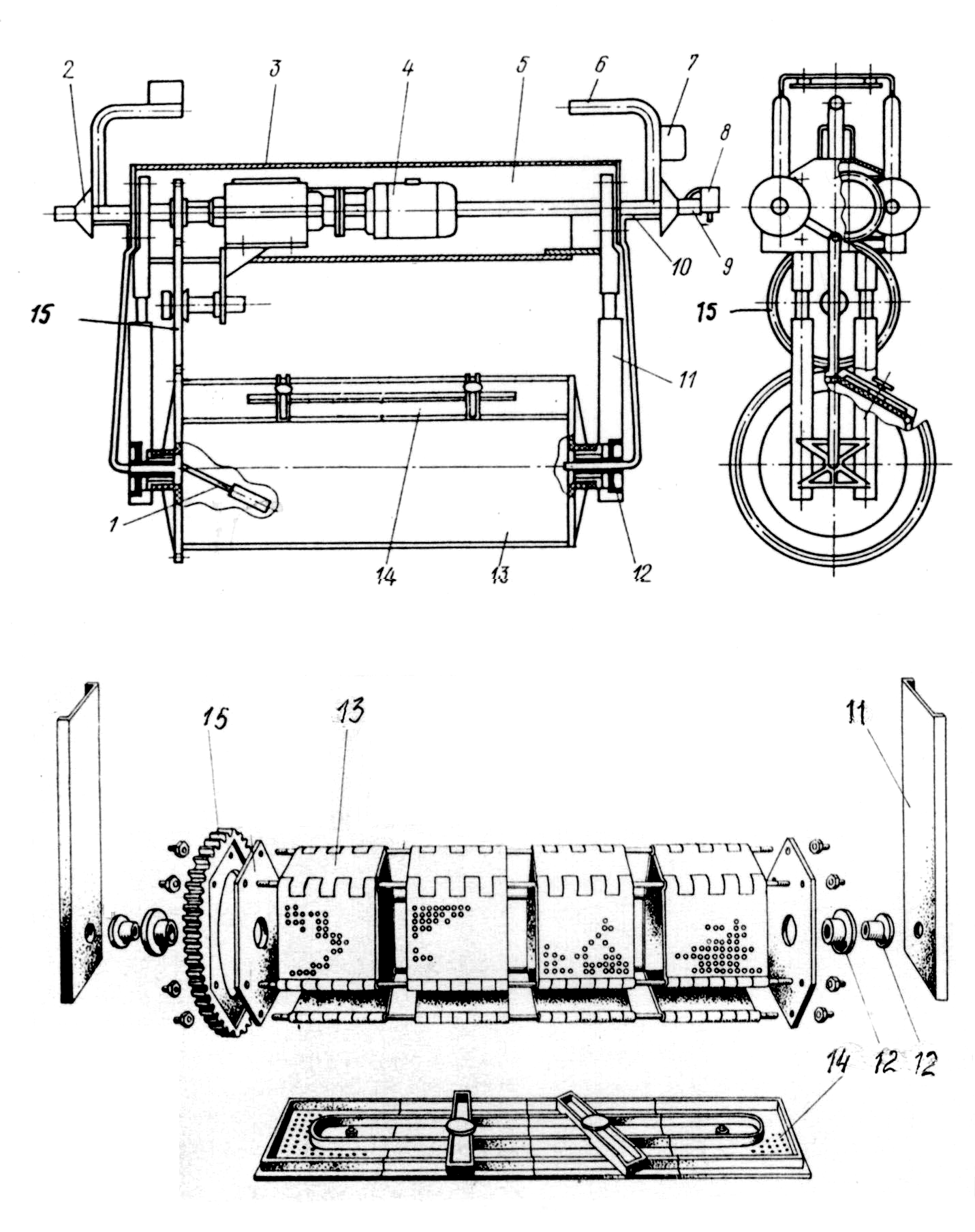

Барабаны (рис.6.12) предназначены для обработки мелких деталей насыпью (кроме хромирования). Барабаны имеют цилиндрическую форму или, чаще, форму шестигранной призмы для лучшего пересыпания деталей и повышения равномерности покрытия. Наибольшее распространения получили барабаны с перфорированными стенками и внешним расположением анодов. Эксперименты показали, что оптимальными являются степень перфорации 25-30%, степень заполнения 30-40% и скорость вращения барабана 9-15 об/мин.

Силовую часть конструкции барабанного электролизера выполняют из стали с антикоррозионным покрытием, токонесущие детали - из меди.

Корпус самого барабана подвергается воздействию нагретых агрессивных электролитов и ударам пересыпающихся деталей и должен быть химически стойким и механически прочным. Это обуславливает жесткие требования к выбору материала барабана.

Нанесение гальванических покрытий внутри барабана исключает применение металлов. Листовой винипласт достаточно прочен при 20о С , но размягчается при температуре выше 60о С. Температурный предел эксплуатации винипласта без потери механической стойкости составляет всего 45о С , в то время, как температура электролита в ванне горячего обезжиривания может достигать 80-90о С.

Оргстекло (полиметилметакрилат) имеет больший температурный предел эксплуатации, но плохо сопротивляется ударам и истиранию.

Фторпласты имеют очень высокую коррозионную устойчивость, но также теряют механическую прочность при нагреве и, кроме того, очень плохо свариваются или склеиваются. Поэтому в качестве конструкционного материала выбирают полипропилен.

1-токоподвод, 2- центратор на цапфе, 3-защитный кожух, 4-электродвигатель с редуктором, 5-сварная рама, 6-захваты, 7-автомат для защиты электродвигателя, 8-контактное устройство для подвода трехфазного тока напряжением 36В для работы электродвигателя, 9-втулка на цапфе для подвода технологического тока, 10-токоподводящие пластины (кабель), 11-несущие стержни (могут быть щеки), 12-фторпластовые подшипники, 13-шестигранная перфорированная обечайка барабана, 14-съемная крышка барабана, 15-передаточное зубчатое колесо.

В качестве материала барабанов для химической обработки (фосфатирование) могут применяться металлы.

Технические характеристики барабанных электролизеров.

Барабанные электролизеры характеризуются:

А) Размерами собственно барабана: диаметром описанной окружности “d” и длиной “L”. Диаметры барабана меняются в пределах от 320 до 520 мм, а длина от 610 до 1170 мм. Обычно L/d~2. В характеристике барабана также указывается максимальная загрузка деталей по массе и скорость вращения барабана.

Б) Параметрами барабанного электролизера в целом. При этом указываются размеры между наиболее выступающими элементами конструкции по длине, высоте и ширине (размеры в свету).

В) Длиной гальванической ванны.