- •1.Материаловедение, как наука о строении и свойствах материалов, её основоположники

- •2.Кристаллическое состояние, типы кристаллических решеток, их параметры. Строение кристаллов. Анизотропия кристаллов, квазиизотропия свойств сплавов.

- •3.Металлографический метод изучения металлов.

- •4.Спец методы изучения сплавов (рентгеновский, микрорентгеноспектральный, фрактографический, радиографический).

- •5.Закономерности процесса кристаллизации

- •6.Строение слитка и факторы, на него влияющие

- •Превращения в твердом состоянии (аллотропические и магнитные превращения).

- •8.Типы структурных составляющих, присутствующих в металлических сплавах

- •9. Построение диаграмм состояния методом термического анализа.

- •10. Правила фаз и отрезков

- •11. Диаграмма состояния для сплавов, образующих механические смеси кристаллов двух компонентов

- •12. Диаграмма состояния для сплавов образующие неорганические твердые растворы.

- •18. Понятие о тройных диаграммах состояния.

- •19. Механические свойства материалов и методы их определения(твердость, прочность, пластичность, ударная вязкость).

- •20. Влияние деформации на структуру и свойства материала. Роль дефектов кристаллического строения в изменении прочности материала.

- •21. Процессы, происходящие при нагреве деформированных материалов( отдых, полигонизация, рекрестализация).

- •22. Диаграмма состояния железо – углерод, характеристики и свойства структурных составляющих.

- •23. Углеродистые стали, их классификация, маркировка. Влияние углерода и постоянных примесей на свойства сталей.

- •24.Конструкционные стали общего назначения ( стали обычного качества, качественные, высококачественные, листовые стали для холодной штамповки, автоматные стали).

- •25. Чугуны, их классификация, маркировка. Влияние углерода, постоянных примесей, скорости охлаждения на структуру и свойства чугунов.

- •26. Диаграмма состояния железо-графит, процесс графитизации.

- •27.Получение белого, серого, ковкого, высокопрочного чугунов, их структура, свойства применение.

- •28 Термическая обработка, ее параметры, методы осуществления.

- •29. Классификация видов термической обработки, их связь с диаграммами состояния.

- •30. Структурные превращения при термообработке стали и их классификация. Виды термообработки стали.

- •31. Превращение в стали при нагреве. Образование и рост аустенитного зерна.

- •32. Превращения в стали при охлаждении. Диаграмма изотермического превращения аустенита.

- •33.Мартенситное превращение и его особенности.

- •34. Превращение при отпуске закалённой стали.

- •35. Термомеханическая обработка стали.

- •36. Способы и параметры закалки стали. Прокаливаемость и закаливаемость. Поверхностная закалка сталей.

- •37. Отжиг и нормализация стали, их назначение и способы осуществления.

- •40. Классификация и маркировка легированных сталей.

- •41. Цементуемые и улучшаемые машиностроительные конструкционные стали, их термич-я обр-ка, св-ва и применения.

- •42. Рессорно-пружинные, шарикоподшипниковые стали, их термомобр-ка, св-ва и применение.

- •43. Инструментальные некрасностойкие стали для изготовления режущего инструмента, их обработка и св-ва. Быстрорежущие стали. Твердые сплавы.

- •44.Быстрорежущие стали. Твердые сплавы.

- •45. Инструментальные стали для оснастки холодного и горячего деформирования металлов, их термическая и химико – обработка, структура и свойства.

- •46. Жаропрочные, жаростойкие и нержавеющей стали, их термообработка, свойства и применение.

- •47. Высокопрочные мартенситно-стареющие стали.

- •48. Сплавы с заданным значением тепловых коэффициентов расширения и модуля упругости, магнитотвердые, магнитомягкие, немагнитные материалы.

- •49. Магнитотвердые, магнитомягкие, немагнитные материалы.

- •50. Алюминий и его сплавы, литейные и деформируемые алюминиевые сплавы, их назначение, термообработка и свойства.

- •51. Медь и ее сплавы. Латуни, бронза, их свойства,

- •52. Цинк, свинец олово, магний.

- •53. Тугоплавкие металлы, их использование в промышленных сплавах.

- •54. Полимерные материалы.

- •56. Силикатные материалы

- •Содержание

45. Инструментальные стали для оснастки холодного и горячего деформирования металлов, их термическая и химико – обработка, структура и свойства.

Часто в литер – ре холодноштампованные стали. Фильеры – инструмент для протягивания проволоки, уменьшения её сечения. А так же накатные ролики все молотки, топоры, кувалды, кернеры (зубило). Чем больше углерода, тем больше износостойкость, но повышенная хрупкость. Х12М≈1,6%С, Х12Ф1≈1,3%С. Матрицы пуасонна из этих сталей обрабатывают по двум вариантам:

1.Термообработка на первичную твердость( когда детали металлов не разогревают выше 250 С).

2.Термообработка на вторичную твердость. Для инструмента, который при интенсивной эксплуатации разогревается до 450 - 500ºС. В данном случае закалка 1100ºС, а затем отпуск 500 - 520 ºС. Причем от 2-х до 5-ти раз. Для устранения большой доли Аост который образуется после закалки. После закалки твердость относительно невысокая, а после отпуска повышается. Эти стали имеют повышенную прочностойкость (теплостойкость) – способны сохранять высокую твердость при высоких температурах.

Горячие металлы работают в условиях интенсивного разогрева поверхностных слоев. Поверхность металла наз. гравюра. Гравюра может разогреваться до 500 – 600 ºС. Чтобы она не разогревалась больше её охлаждают поливая специальной жидкостью( соленой раствор). Для изготовления крупногабаритных штампов (около 10т) наиболее часто используют низколегированные стали. (5ХНМ – полутеплостойкая сталь, выдерживает максимум 550 ºС, 5ХНВ, 4ХСМФ и др.). Предварительная термообработка это отжиг. Затем закалка ( 850 - 900 ºС) в масло, а затем отпуск(450 - 560 ºС). Чем крупнее штамп – высокий отпуск. В случае мелкогабаритных штампов работающих в наиболее жестких температурно - силовых условий используют теплостойкие стали ( 600 - 620 ºС), за счет дополнительного легирования (4Х5МФС, 3Х2В8Ф, 5Х3В3МФС, 3Х3М3Ф).

4Х5МФС – наиболее ходовая (дешевая). Нагрев повышает закалку таких сталей 1050 - 1100 ºС – охлаждение в масле и отпуск 600 - 620 ºС. Из этих же высоколегированных сталей изготавливают прессформы.

46. Жаропрочные, жаростойкие и нержавеющей стали, их термообработка, свойства и применение.

Жаропрочность – сопротивление высокотемпературному разрушению и деформации. Критерии оценки жаропрочности: 1 – предел длительной прочности(напряжение, которое вызывает разрушение при данной температуре за определенное число часов); 2 – предел ползучести(напряжения, вызывающее заданную деформацию при заданной температуре за определенное число часов). Используют в качестве жаропрочных стали состава: - перлитного; - ферритного; - мартенситного; - аустенитного. Термической обработкой является закалка и высокий отпуск. Стали мартенситного класса: сельхромы(Х6С2, Х9С2 – у них обычно 0,5% углерода). Из них изготавливают клапана в ДВС. Стали аустенитного класса: 12Х18Н10Т, 20Х18Н10Т – высокая пластичность, листовые тзаготовки, хорошая свариваемость.

Окалиностойкость

– сопротивление высокотемпературному

окислению(коррозии).

Окалиностойкость

– сопротивление высокотемпературному

окислению(коррозии).

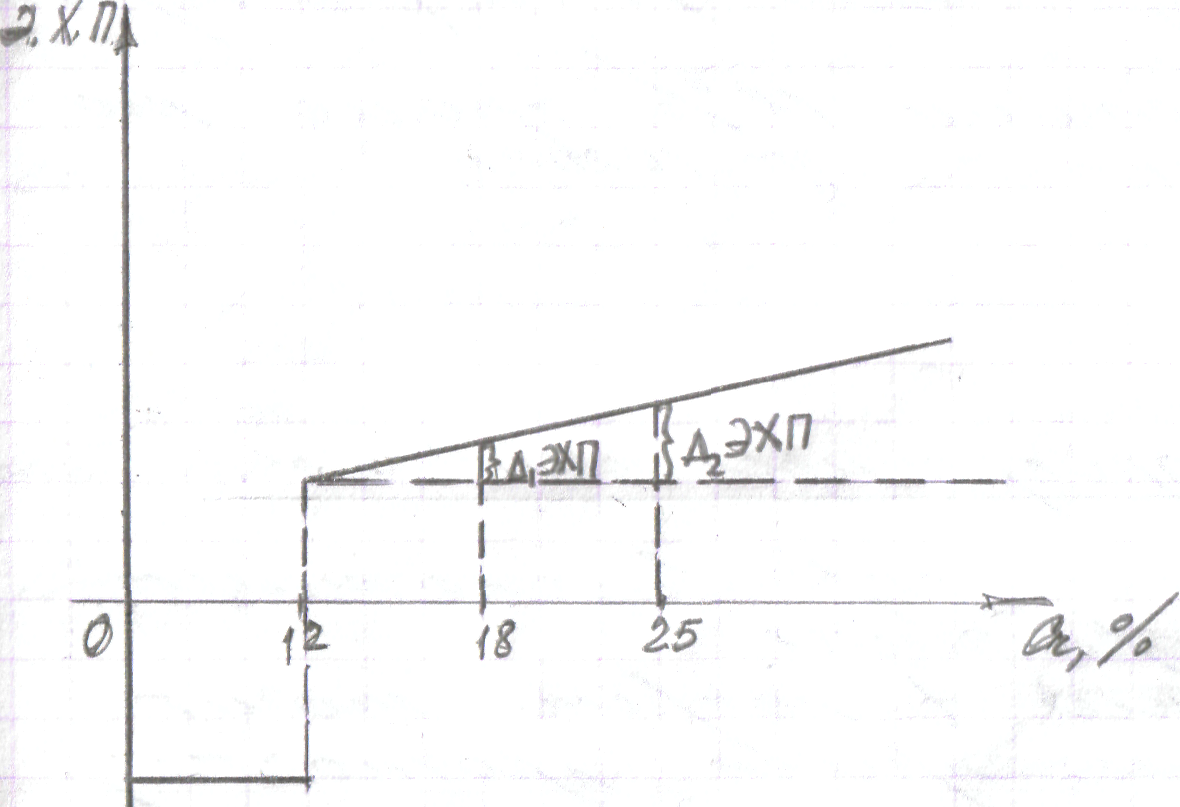

Коррозионная

стойкость скачкообразко повышпется,

если в стали более чем 12% хрома. В этом

случае скачкообразно повышается

электрохимический потенциал. Чаще всего

используют более дешевые стали с

13%Х.(20Х13; 30Х13, 40Х13) – это стали мартенситного

класса(ножи, скальпели – закалка с

нагревом до 1050 градусов в масло

![]() мартенситная

структура, затем низкий отпуск). Вторая

группа сталей с 18%Х(12Х18Н10Т, 20Х18Н10Т –

меньше углерода больше коррозтонная

стойкость, но меньше твердость и

износостойкость). Все эти стали

аустенитного класса. Аустенит не обладает

ферромагнитными свойствами. И закалка

не дает повышения твердости и прочности.

Но ее делают с нагревом до 1050 град. И

охлождение в воде для того чтобы получить

равномерный по химическому составу

аустенит. И подавить выделение вредных

примесей на границе. Высокая окалиностойкось

хрома за счет образующейся на поверхности

плотной пленки

мартенситная

структура, затем низкий отпуск). Вторая

группа сталей с 18%Х(12Х18Н10Т, 20Х18Н10Т –

меньше углерода больше коррозтонная

стойкость, но меньше твердость и

износостойкость). Все эти стали

аустенитного класса. Аустенит не обладает

ферромагнитными свойствами. И закалка

не дает повышения твердости и прочности.

Но ее делают с нагревом до 1050 град. И

охлождение в воде для того чтобы получить

равномерный по химическому составу

аустенит. И подавить выделение вредных

примесей на границе. Высокая окалиностойкось

хрома за счет образующейся на поверхности

плотной пленки

![]() .

Она препятствует диффузии кислорода.

Кислород хорошо диффундирует через FeO

и поражает основной слой.. Если в стали

18% хрома, то окалиностойкость до 1020 град.

.

Она препятствует диффузии кислорода.

Кислород хорошо диффундирует через FeO

и поражает основной слой.. Если в стали

18% хрома, то окалиностойкость до 1020 град.

Поверхностное разрушение металла под воздействием внешней среды называется коррозией. Чистое железо и низколегированные стали неустойчивы против коррозии в атмосфере, в воде и во многих других средах, так как образующаяся пленка окислов недостаточно плотна и не изолирует металл от химического воздействия среды. Некоторые элементы повышают устойчивость стали против коррозии, и таким образом можно создать сталь (сплав), практически не подвергающуюся коррозии в данной среде.

При введении таких элементов в сталь (сплав) происходит не постепенное, а скачкообразное повышение коррозионной стойкости. Не вдаваясь в подробности явлений, связанных с процессами коррозии и коррозионным разрушением, укажем, что введение в сталь >12 % Сг делает ее коррозионно-стойкой в атмосфере и во многих других промышленных средах. Сплавы, содержащие меньше 12 % Сг, практически в столь же большой степени подвержены коррозии, как и железо. Сплавы, содержащие более 12-14 % Сг, ведут себя как благородные металлы: обладая положительным потенциалом, они не ржавеют и не окисляются на воздухе, в воде, в ряде кислот, солен и щелочей.