- •Оглавление

- •Предисловие

- •1. Лабораторные работы Лабораторная работа № 1 Изучение полупроводниковых приборов с одним р-n переходом (диодов)

- •1. Электронно-дырочный переход (p-n переход)

- •2. Элементы зонной теории

- •3. Вольт-амперная характеристика р-n перехода

- •4. Пробой р-n перехода

- •5. Стабилитроны

- •6. Туннельные диоды

- •Лабораторная работа № 2 Транзистор

- •2. Схема с общим эмиттером (оэ)

- •3. Схема с общим коллектором (ок)

- •Лабораторная работа № 3 Изучение вынужденных колебаний и явления резонанса в последовательном и параллельном колебательных контурах

- •1. Последовательный колебательный контур

- •2. Параллельный колебательный контур

- •Лабораторная работа № 4 Параметры приемника супергетеродинного типа

- •1. Основные понятия

- •2. Основные функции радиоприемников

- •3.Приемник прямого усиления

- •4.Приемник супергетеродинного типа

- •Лабораторная работа № 5 Изучение характеристик усилителя низкой частоты на сопротивлениях

- •1. Основные понятия

- •2. Усилительный каскад на сопротивлениях

- •3. Типы коррекции частотной характеристики

- •Лабораторная работа № 6 Тиратронный генератор релаксационных колебаний

- •1.Основные понятия

- •2.Тиратроны с холодным катодом

- •3.Тиратроны с накаленным катодом

- •Лабораторная работа № 7 Мультивибратор

- •1. Основные понятия

- •2. Транзисторный симметричный мультивибратор

- •Лабораторная работа № 8 Детектирование

- •1. Основные понятия

- •2. Амплитудная модуляция

- •3.Детектирование ам колебаний

- •Лабораторная работа № 9 Изучение электронных стабилизаторов напряжения

- •2. Параметрические методы стабилизации

- •2. Смешанные стабилизаторы напряжения.

- •Лабораторная работа № 10 Генераторы гармонических колебаний

- •1. Незатухающие колебания в транзисторном генераторе

- •2. Линейная теория самовозбуждения

- •3. Генераторы гармонических колебаний типа rc

- •4. Определение частоты колебаний с помощью фигур Лиссажу

- •Лабораторная работа № 11 Электронные лампы

- •Лабораторная работа № 12 Полевые транзисторы

- •1. Транзисторы с управляющим р-n переходом

- •2. Транзисторы с изолированным затвором

- •3. Применение полевых транзисторов.

- •Лабораторная работа № 13 Изучение элементной базы, топологии и конструкции полупроводниковых интегральных микросхем

- •1. Основные понятия

- •2. Конструкция и топология элементной базы полупроводниковых имс

- •3. Фигуры совмещения

- •Лабораторная работа № 14 Гибридные интегральные микросхемы

- •1. Подложки гис

- •2. Элементы гис

- •3. Компоненты гис

- •Лабораторная работа № 15 Цифровые микросхемы

- •1. Элементарные логические операции и типы логических элементов

- •2. Методы реализации логических элементов

- •3. Интегральные логические элементы

- •4. Параметры логических микросхем

- •Лабораторная работа № 16 Изучение дифференцирующих и интегрирующих цепей

- •1. Дифференцирующие цепи

- •2. Интегрирующие цепи

- •3. Описание экспериментальной установки

- •Лабораторная работа № 17 Гармонический анализ

- •1. Спектр периодических эдс. Ряд Фурье

- •2. Спектр непериодической эдс. Интеграл Фурье.

- •2. Анализ вычисления погрешностей и обработка результатов

- •2.1 Погрешность однократного измерения

- •2.2 Обработка результатов многократных измерений одной и той же величины

- •2.3 Погрешности косвенных измерений

- •Литература

1. Подложки гис

К подложкам ГИС предъявляются следующие основные требования:

высокая механическая прочность при малой толщине

высокие объёмное и поверхностное удельное электрическое сопротивление и малый тангенс угла диэлектрических потерь

температурные коэффициенты линейного расширения подложки и плёнок

должны быть достаточно близки

химическая инертность к осаждаемым веществам и используемым в процессе

изготовления растворам

физическая и химическая стойкость при нагреве до высоких температур

незначительное газовыделение в вакууме

хорошая адгезия с осаждаемой плёнкой

хорошая теплопроводность

хорошая полируемость

низкая стоимость

В

полной мере перечисленным требованиям

не удовлетворяет ни одна подложка.

Рассмотрим

наиболее часто применяемые материалы

подложек ГИС. Ситалл

– продукт кристаллизации стекла с

мелкими (![]() )

кристаллитами. Посвоей

структуре ситаллы занимают промежуточное

положение между аморфными стёклами и

керамикой. Ситаллы различных марок

содержат оксиды кремния, титана, магния,

бора др. Благодаря наличию мелкокристаллической

фазы ситаллы примерно вдвое

прочнее стёкол, они хорошо обрабатываются,

полируются, выдерживаю большие перепады

температур, обладают малой газопроницаемостью.

Ситаллы широко используются при

изготовлении подложек как тонкоплёночных,

так и толстоплёночных ИМС.

)

кристаллитами. Посвоей

структуре ситаллы занимают промежуточное

положение между аморфными стёклами и

керамикой. Ситаллы различных марок

содержат оксиды кремния, титана, магния,

бора др. Благодаря наличию мелкокристаллической

фазы ситаллы примерно вдвое

прочнее стёкол, они хорошо обрабатываются,

полируются, выдерживаю большие перепады

температур, обладают малой газопроницаемостью.

Ситаллы широко используются при

изготовлении подложек как тонкоплёночных,

так и толстоплёночных ИМС.

Керамические подложки сравнительно дешевы, имеют хорошие электрические параметры, высокую теплопроводность, позволяющую изготавливать мощные схемы. Их недостатки — относительно низкая механическая прочность и трудности, связанные с полировкой — поверхность керамики после спекания всегда шероховатая.

Наиболее часто используются керамики на основе окиси алюминия. У керамических подложек на основе окиси бериллия (брокерит) теплопроводность на порядок лучше, но при получении и обработке бериллиевой керамики образуется токсичная пыль.

Подложки из кварца применяются для создания стабильных фильтров, генераторов и других активных элементов на основе пьезоэлектрических свойств кварца.

Металлические подложки – из сплавов на основе алюминия и титана, покрытых слоем диэлектрика, или эмалированные стальные. Обеспечивают хороший теплоотвод, высокую механическую прочность и жёсткость конструкции. Металлические подложки, как и керамические, могут являться элементом корпуса ИМС. Применяются также гибкие подложки из полимерных материалов. Перспективны подложки из сапфира, особенно для ВЧ и СВЧ микросхем. Сапфир – монокристаллическая окись алюминия. Отличается весьма малыми диэлектрическими потерями, высокой теплопроводностью, прочностью и устойчивостью, очень хорошо полируется, но обладает высокой стоимостью.

2. Элементы гис

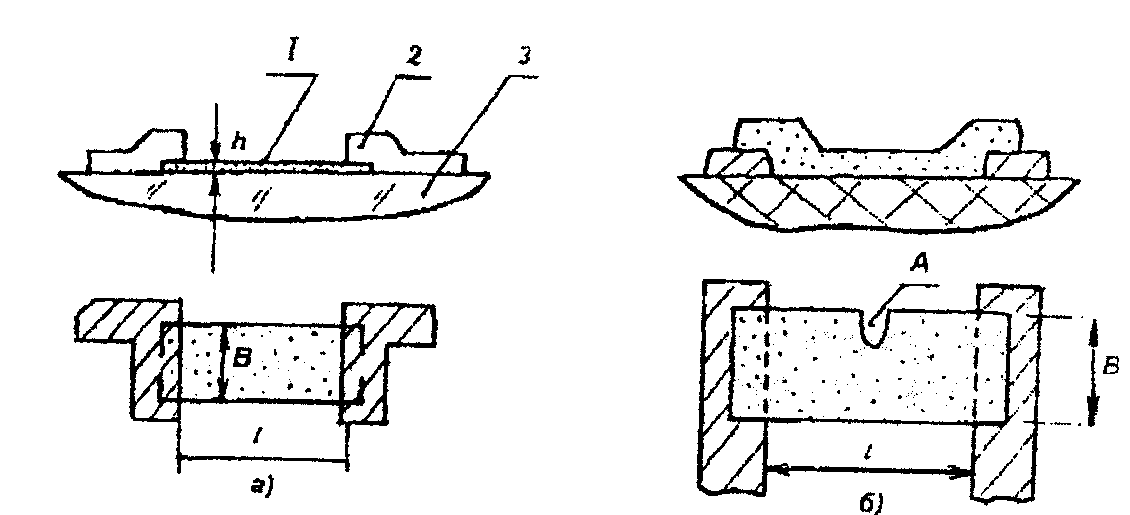

Резисторы. На рисунках 1 и 2 приведены типичные конструкции плёночных резисторов. После изготовления номиналы резисторов могут быть подогнаны до нужной величины путём вырезания части резистивной плёнки лучом лазера.

Рис. 1.

Рис. 2.

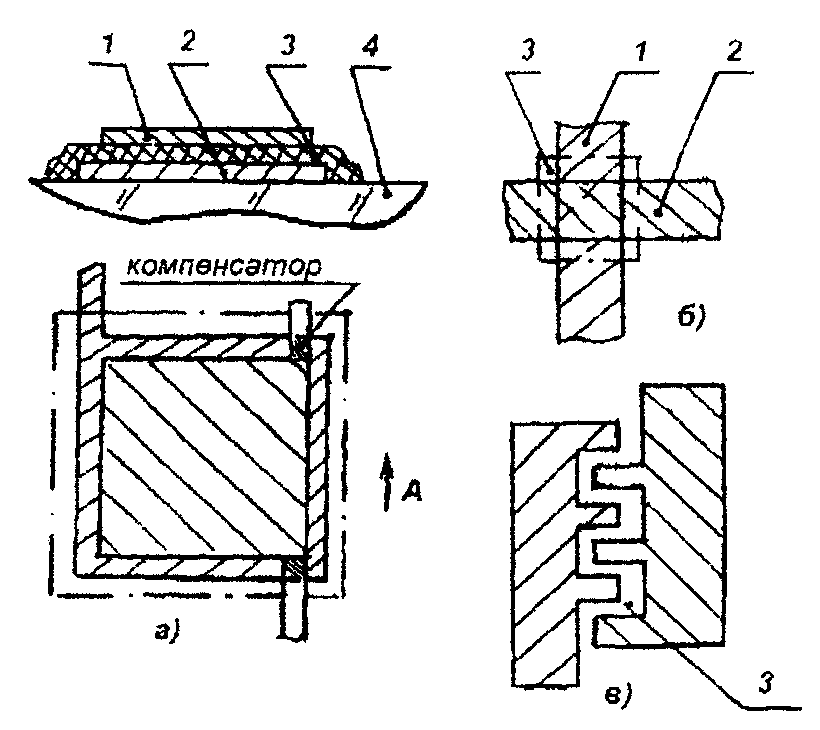

Конденсаторы. Конструкции плёночных конденсаторов приведены на рисунках 3 и 4. При изготовлении конденсатора, показанного на рис.3, может возникнуть некоторое смещение обкладок, влияние которого на ёмкость конденсатора устраняет компенсатор, который располагают против вывода верхней обкладки. Действительно, при смещении верхней обкладки в направлении стрелки А площадь перекрытия под плёночным проводником увеличится, а под компенсатором – на столько же уменьшится. В результате общая площадь перекрытия, а, следовательно, и ёмкость конденсатора останутся без изменений. В гребенчатых конденсаторах ёмкость определяется диэлектрическим зазором между зубьями гребёнок. Гребенчатые конденсаторы имеют малую ёмкость.

Рис. 3.

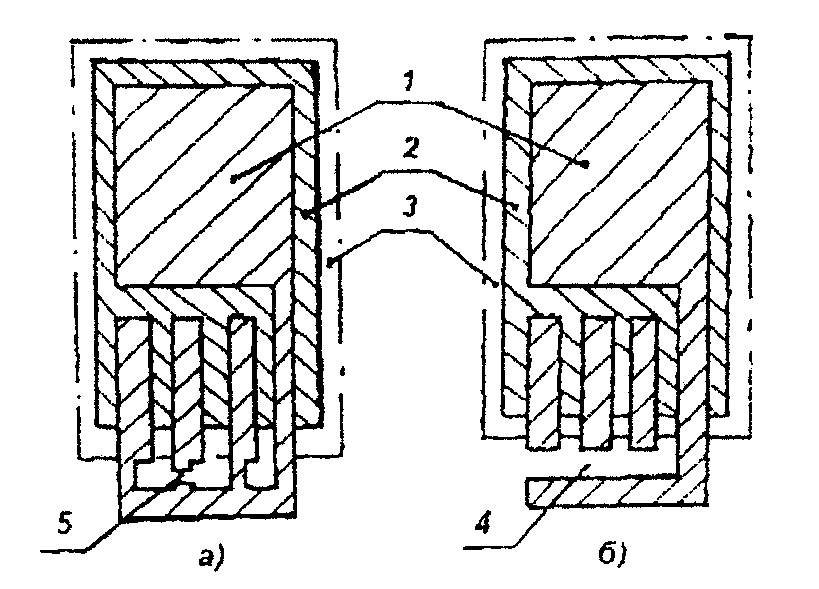

Индуктивные элементы выполняют в виде плоских плёночных спиралей круглой или прямоугольной формы. Прямоугольная форма спирали предпочтительней как более технологичная и обеспечивающая более высокую интегральную плотность. Плёночные индуктивные элементы имеют индуктивность от 0,1 до 10 мкГн и добротность от 50 до 200.

Рис. 4.