Конспект(1)

.pdfМногие показатели надежности изделия отображают случайные

события, связанные с непредусмотренными отказами при его эксплуатации. Поэтому соответствующие численные характеристики надежности имеют вероятностную сущность, а это значит, что они основаны на статистике и на математической теории вероятностей.

Исходным понятием теории вероятностей является событие, в результате которого изделие изменяет свое качественное состояние. В теории надежности таким событием считается отказ.

Событие, обязательно наблюдаемое в эксперименте, называется достоверным. Событие является невозможным, если оно не может произойти в данном эксперименте.

Всякое событие или есть, или его нет. Состоянию А до события можно противопоставить состояние В после события. Состояние А противоположно состоянию В и наблюдается тогда, когда нет события, переводящего изделие из состояния А в состояние В.

Вероятность события и, следовательно, состояний A и В характеризуется числом, которое тем больше, чем более возможно это событие – отказ. Если вероятность события, происходящего в эксперименте, оценить единицей, а невозможность его оценить нулевой вероятностью, то вероятность иного события до того, как оно становится реальностью, имеет значение меньше единицы. Из сказанного следует, что сумма вероятности (вероятность обозначают буквой Р) события А, т. е. РА, и вероятности события В, т. е. РB, как событий несовместимых, равна единице или РА = 1 - РB.

По целям использования показатели надежности подразделяют на нормируемые и оценочные значения.

Нормируемым значением показателя надежности является то значение, которое регламентировано (задано) нормативно-технической и/или проектно-конструкторской документациями.

Оценочным является фактическое значение показателя надежности опытных образцов или серийной продукции, получаемое по результатам испытаний или эксплуатации.

Итак, надежность любых технических изделий (в том числе и машин) количественно может оцениваться набором показателей: безотказности функционирования (работы), долговечности, ремонтопригодности и сохраняемости.

111

4.2.2. СПОСОБЫ ПОЛУЧЕНИЯ ИСХОДНЫХ ДАННЫХ ДЛЯ РАСЧЕТА ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ ИЗДЕЛИЙ

По способу получения численных значений показателей надежности различают показатели: расчетные, экспериментальные, определяемые по данным испытаний; эксплуатационные, получаемые при эксплуатации; расчетно-экспериментальные, найденные на основании расчетов, испытаний и/или эксплуатационных данных путем экстраполирования на другую продолжительность эксплуатации или другие условия эксплуатации; экспертные.

Расчетный способ основан на вычислении показателей надежности изделия по справочным данным о надежности его составных частей с учетом функциональной структуры изделия и видов нагружения и разрушения, по данным о надежности изделий-аналогов, по результатам экспертной оценки надежности, по данным о свойствах материалов, элементов изделий и нагрузок на них, механизме отказа и по другой информации, имеющейся к моменту расчета надежности.

Экспериментальные способы основаны на использовании статистических данных, получаемых при испытаниях изделий на надежность, или данных опытной или подконтрольной эксплуатации.

План контроля показателей надежности должен содержать число испытуемых образцов, стратегию проведения испытаний с восстановлением и/или заменой отказавших изделий, без восстановления и/или замены отказавших изделий, правила прекращения испытаний, число независимых наблюдений и отрицательных исходов этих наблюдений, позволяющих принять решение о соответствии или несоответствии изделий заданным требованиям к уровню надежности, а также правила принятия решения.

При испытаниях на надежность наблюдением может определяться время безотказной работы изделия, продолжительность его восстановления и т. п. Отрицательным исходом наблюдения может быть наступление отказа (предельного состояния), невозможность восстановления в течение заданного времени и т. п.

При оценке надежности невосстанавливаемых изделий объем выборки (число испытуемых образцов) равен необходимому числу наблюдений. Для восстанавливаемых изделий объем выборки может быть уменьшен (до одного образца), если независимость наблюдений обеспечена к началу очередного наблюдения.

112

Расчетно-экспериментальные способы основаны на вычислении

показателей надежности по исходным данным, определяемым экспериментальными методами. Исходными данными для расчетноэкспериментального способа служат:

–информация о надежности изделия, полученная в ходе предшествующих испытаний или эксплуатации;

–экспериментальные значения единичных показателей надежности, определяющих контролируемый комплексный показатель надежности;

–экспериментальные значения показателей надежности составных частей изделия, полученные при их автономных (поэлементных) испытаниях, а также в составе другого изделия;

–экспериментальные значения параметров нагрузки, износостойкости и прочности изделия и его составных частей;

–экспериментальные данные об изменении параметров, характеризующих работоспособное состояние изделий.

Экспертные оценки показателей надежности получают одним из известных способов, принимаемых для проведения экспертизы.

Метод определения численных значений показателей надежности изделий выбирают с учетом:

–видов работ на стадиях жизненного цикла изделия;

–заданной номенклатуры и норм показателей надежности;

–требований к достоверности контроля показателей надежности;

–особенностей конструкций и функционирования изделия;

–характеристики условий и режимов эксплуатации;

–предполагаемого вида законов распределения наработки до отказа (между отказами) и/или до предельного состояния, продолжительности восстановления и т. п.;

–возможности выделения необходимого числа образцов для испытаний на надежность;

–технических возможностей и оснащенности испытательной базы;

–ограничений по продолжительности и стоимости испытаний на надежность.

4.2.3. ПОКАЗАТЕЛИ БЕЗОТКАЗНОСТИ

Для оценки безотказности технических изделий используют следующие показатели: P(t) – вероятность безотказной работы за время t; p(t) – вероятность отказа; Тср – средняя наработка до первого отказа

113

(или среднее время безотказной работы); То – средняя наработка на отказ;

Т – средняя наработка между отказами; λ(t) – интенсивность отказов; λ1(t) – параметр потока отказов (для восстанавливаемых изделий); ω(t) – средняя частота отказов.

Кроме вышеперечисленных, могут использоваться и другие критерии, оценивающие тот или иной фактор в зависимости от особенных условий работы изделия.

Показатели безотказности могут вводиться как по отношению ко всем возможным отказам изделия, так и по отношению к какому-либо одному типу отказа.

Очевидно, что изделие работает безотказно, если оно при этом сохраняет свои рабочие параметры в установленных пределах в течение рассматриваемого промежутка времени t.

Вероятность безотказной работы отдельного изделия оценивается как

P(t) P(T t). |

(73) |

где T – период времени от начала работы до отказа; t – период времени, для которого определяется вероятность безотказной работы.

Величина Т может быть больше, меньше или равна t, следовательно,

0 ≤ P(t) ≤ 1.

Вероятность безотказной работы – это статистический и относительный показатель сохранения работоспособности однотипных изделий серийного производства, выражающий вероятность того, что в пределах заданной наработки отказ изделий не наступает. Для установления значения вероятности безотказной работы серийных изделий используют формулу для среднестатистического значения:

P(t) |

N N |

o |

|

Np |

1 |

N |

(t) |

|

|

|

|

o |

|

, |

(74) |

||||

N |

|

N |

|

|

|||||

|

|

|

|

N |

|

||||

где N – число наблюдаемых изделий (или элементов); No – число отказавших изделий за время t; Np – число работоспособных изделий к концу времени t испытаний или эксплуатации.

Вероятность безотказной работы является одной из наиболее значимых характеристик надежности изделия, так как она охватывает все факторы, влияющие на надежность. Для вычисления вероятности безотказной работы используются данные, накапливаемые путем

114

наблюдений за работой при эксплуатации или при специальных

испытаниях. Чем больше изделий подвергается наблюдениям или испытаниям на надежность, тем точнее определяется вероятность безотказной работы других однотипных изделий.

Так как безотказная работа и отказ взаимно противоположные события, то оценку вероятности отказа p(t) определяют по формуле

p(t) 1 P(t) |

No |

(t) |

|

|

|

|

. |

(75) |

|

|

|

|||

|

N |

|

||

Распределение отказов во времени характеризуется функцией плотности распределения f(t) наработки до отказа. Статистическая оценка плотности распределения имеет вид:

|

f (t) |

No |

(t) |

(76) |

|

|

|

, |

|||

|

|

No t |

|

||

где |

N(t) – приращение числа отказавших изделий за время |

t. |

|||

|

В вероятностном смысле плотность распределения наработки до отказа: |

||||

|

f (t) |

dp(t) |

. |

(77) |

|

|

|

||||

|

|

dt |

|

|

|

Вероятности отказов и безотказной работы в функции плотности распределения наработки на отказ выражаются зависимостями:

t |

|

|

p(t) f (t)dt; |

|

(78) |

0 |

|

|

t |

|

|

P(t) 1 p(t) 1 f (t)dt f (t)dt. |

(79) |

|

0 |

t |

|

Типичная зависимость P(t) от t приведена на рис. 4.2.

115

Вероятность отказа, p(t)

1,0 |

|

0,8 |

|

0,6 |

|

0,4 |

|

0,2 |

|

0 |

Время, t |

|

Рис. 4.2. Типичное изменение вероятности безотказной работы изделия во времени

Относительная безотказность P(t), определенная на основе экспериментальных данных, является отправной характеристикой для проектирования новой аналогичной техники с повышенной надежностью.

При проектировании оценивают возможное значение P(t) будущего изделия методом расчета. Повышается P(t) от использования более надежных деталей и элементов (блоков, частей), от повышения надежности методов работы техники, от оптимизации структурных схем изделий, а также от использования технически более эффективных технологий изготовления новых образцов техники.

Расчет среднестатистического времени наработки до отказа (или среднего времени безотказной работы) по результатам наблюдений определяют по формуле

Nо

Ti

T |

i 1 |

, |

(80) |

|

|||

ср |

Nо |

|

|

|

|

|

где N – число элементов или изделий, подвергнутых наблюдениям или испытаниям; t – время безотказной работы i-го элемента (изделия)

Средняя наработка до отказа – это математическое ожидание наработки изделия до первого отказа. Следовательно, среднюю наработку до отказа можно определять по формулам:

– для непрерывной функции распределения надежности:

116

|

|

Tср P(t)dt; |

(81) |

0 |

|

– для дискретной функции надежности: |

|

k |

|

Tср P(ti ) ti , |

(82) |

i 1

где P(ti) = Npi / No.

В последней формуле Np – число работоспособных изделий на интервале наработки (ti+1 + ti); N – общее число объектов, поставленных на испытание или в эксплуатацию; ∆t = ti+1 + ti ; k – общее число рассматриваемых интервалов наработки эмпирической функции надежности.

Средняя наработка на отказ – это отношение наработки восстанавливаемого изделия к математическому ожиданию числа его отказов в течение этой наработки.

Статистическую оценку среднего значения наработки на отказ вычисляют как отношение суммарной наработки за рассматриваемый период испытаний или эксплуатации изделий к суммарному числу отказов этих изделий за тот же период времени:

|

N |

о |

|

|

T |

ti |

|

||

i 1 |

. |

(83) |

||

|

||||

о |

Nо |

|

|

|

|

mi |

|

||

i 1

Показатель наработки на отказ можно оптимизировать по экономическим критериям. На рисунке 4.3 показаны принципиальные зависимости затрат: 3о – затраты на повышение времени наработки на отказ; 3э – эксплуатационные затраты; Зс – суммарные затраты.

117

Затраты |

Зс |

|

Зо

Зэ

Экономически Наработка оправданная на отказ, То

наработка на отказ

Рис. 4.3. Общая модель экономически обоснованных норм показателя надежности То

Средняя наработка между отказами – это математическое ожидание наработки изделия от окончания восстановления его работоспособного состояния после отказа до возникновения следующего отказа.

Статистическую оценку среднего значения наработки между отказами вычисляют как отношение суммарной наработки изделия между отказами за рассматриваемый период испытаний или эксплуатации к числу отказов этого(их) объекта(ов) за тот же период:

|

m |

|

|

T |

ti |

|

|

i 1 |

, |

(84) |

|

|

|||

|

m |

|

|

где m – число отказов за время t.

Интенсивность отказов λ(t) характеризует условную плотность вероятности возникновения отказов невосстанавливаемого изделия за рассматриваемый период времени в случае, если до этого их не наблюдалось:

λ(t) |

f t |

. |

(85) |

|

|||

|

P t |

|

|

118

На практике при установлении статистического значения

интенсивности отказов λc(t) пользуются формулой

|

λ(t) λc (t) |

Nо t |

|

||

|

|

|

, |

(86) |

|

|

|

|

|||

|

|

Nср t |

|

||

где No(Δt) – |

число отказавших изделий |

|

в интервал времени t; |

||

Nср - среднее число исправно работавших изделий в интервале t. |

|

||||

Очевидно, |

что Nср = (Ni + Ni+1) / 2, где |

Ni , Ni+1 – число |

исправно |

||

работающих изделий соответственно в начале и конце интервала |

t. |

||||

Интенсивность отказов λ(t) показывает, какая часть изделий становится неисправной за единицу времени работы по отношению к среднему числу исправно работающих изделий. Интенсивность отказов используется в качестве одного из основных критериев при оценке надежности изделий.

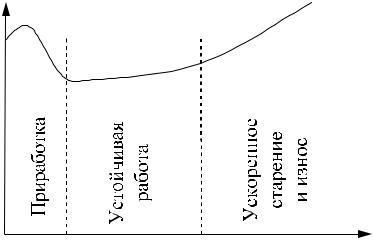

На представленном далее рисунке 4.4 показано характерное изменение интенсивности отказов во времени для большинства промышленных изделий. На рисунке отмечено, что процесс функционирования технических изделий включает в себя три этапа, на каждом из которых функция, описывающая изменение интенсивности

отказов, имеет свой характер: |

|

|

|

1 |

– приработка, |

|

|

2 |

– устойчивая работа, |

|

|

3 |

– ускоренное старение и износ. |

|

|

|

Интенсивность |

|

|

|

отказов, λ(t) |

|

|

|

1 этап |

2 этап |

3 этап |

Время, t

Рис. 4.4. Изменение интенсивности отказов во времени эксплуатации

119

Вероятность безотказной работы, выраженная через интенсивность отказов, имеет вид:

|

t |

|

|

P(t) exp λ(t)dt . |

(87) |

||

|

0 |

|

|

Это уравнение является одним из основных в теории и практике расчетов показателей надежности.

Параметр потока отказов для восстанавливаемого изделия характеризует плотность вероятности появления отказа ремонтопригодного объекта для определенного момента времени

λ1 |

(t) |

df t |

, |

(88) |

|

||||

|

|

dt |

|

|

где f(t) – плотность распределения потока отказов за период времени t. При определении этого показателя статистическим методом имеем

|

N |

N |

t |

|

|

|

|

|

ni |

t t ni |

n |

|

|||

λ1 (t) |

i 1 |

i 1 |

|

|

|

||

|

|

, |

(89) |

||||

|

N t |

|

|

||||

|

|

|

|

N t |

|

||

где n(t) – количество отказов i-го изделия до наработки t; n – число отказов изделия в интервале времени t.

Средняя частота отказов ω(t) показывает отношение числа отказавших изделий в единицу времени к числу испытываемых или наблюдаемых при условии, что отказавшие элементы изделий заменяются исправными или восстанавливаются, т. е.

ω(t) |

N (t) |

. |

(90) |

|

|||

|

N0 t |

|

|

Для качественного анализа безотказности работы изделия обычно принимают, что вероятность безотказной работы в период нормальной эксплуатации приближенно равна P(t) = 1 – λ(t).

120