- •1 Призначення та область використання випарника

- •1.2 Вибір типу випарника та його місце в технологічній схемі

- •2 Технічні вимоги до випарника

- •3 Опис та обґрунтування вибраної конструкції випарника

- •3.1 Опис конструкції, основних складальних одиниць та деталей апарата

- •3.2 Вибір матеріалів

- •4.1.1. Розрахунок теплопритоків

- •4.1.2 Теплопритоки від вантажу при холодильній обробці

- •4.2. Розрахунок двоступінчастої холодильної машини

- •4.3 Розрахунок випарника (повітроохолоджувача)

- •4.3.1 Параметри повітря

- •4.3.2 Степінь ореберення

- •4.3.3 Коефіцієнт тепловіддачі зі сторони повітря

- •4.3.4 Коефіцієнт волого випадання

- •4.3.5 Умовний коефіцієнт тепловіддачі вологого повітря

- •4.3.6 Степінь ефективності ребра

- •4.3.7 Умовний коефіцієнт тепловіддачі

- •4.3.9 Об’ємні витрати повітря

- •4.3.14 Тепловий потік з боку холодильного

- •4.3.15 Середня логарифмічна різниця температур

- •4.3.16 Питомий тепловий потік

- •5.3 Визначення діаметрів штуцерів

Вступ

На даний момент у світі дуже широкого розвинута харчова промисловість. Неабияку популярність в світі має морозиво – його споживає майже все населення України. Для виготовлення морозива розроблено велику кількість рецептур, що дозволяє виробникам складати різноманітні за складом суміші для окремих видів продукту.

Для того, щоб морозиво було твердішим і повільніше розтавало, тобто містило більше замерзлої води, його піддають глибшому охолодженню. Цей процес, який називають загартуванням, значно довший, ніж фризерування. Загартування – це процес охолодження та витримки морозива за температур від мінус 30 ºС і нижче з метою надання морозиву міцності та опору таненню. Після загартування близько 75...90 % води знаходиться у вигляді дрібних кристалів, які зростаються в жорсткий кристалізаційний каркас. Внаслідок цього процесу морозиво набуває щільну консистенцію та високу міцність. Під час загартування розміри кристалів льоду збільшуються у середньому на 30-40 %.

Для

загартовування морозива потрібна

температура мінус

мінус 40

мінус 40 . Для цього найбільш доцільно використовувати

двох ступінчасті холодильні машини.Для

холодильної машини необхідно підібрати

випарник. Тому робота є актуальною.

. Для цього найбільш доцільно використовувати

двох ступінчасті холодильні машини.Для

холодильної машини необхідно підібрати

випарник. Тому робота є актуальною.

Метою роботи є проектування та модернізація випарника двоступінчастої холодильної машини зі змійовиком в проміжній посудині. Повітря поступає в міжреберний простір, аміак в трубний,для відведення тепла від повітря.

В роботі необхідно описати конструкцію випарника та його основних складальних одиниць та деталей, вибрати матеріали для його виготовлення порівняти основні показники розробленої конструкції з аналогами, провести патентні дослідження та навести заходи по охороні праці; провести параметричний розрахунок теплообмінника та розрахунки на міцність основних деталей та вузлів конструкції; надати рекомендації, щодо монтажу та експлуатації та визначити рівень стандартизації та уніфікації випарника; виконати техніко-економічне обґрунтування модернізації апарату; розробити креслення технологічної схеми, складального креслення випарника, корпуса, секції оребрених трубок та кріпильні деталі.

Завдання на дипломний проект одержано в липні 2012 року під час проходження практики в інституті газу НАН України.

1 Призначення та область використання випарника

Опис технологічної схеми

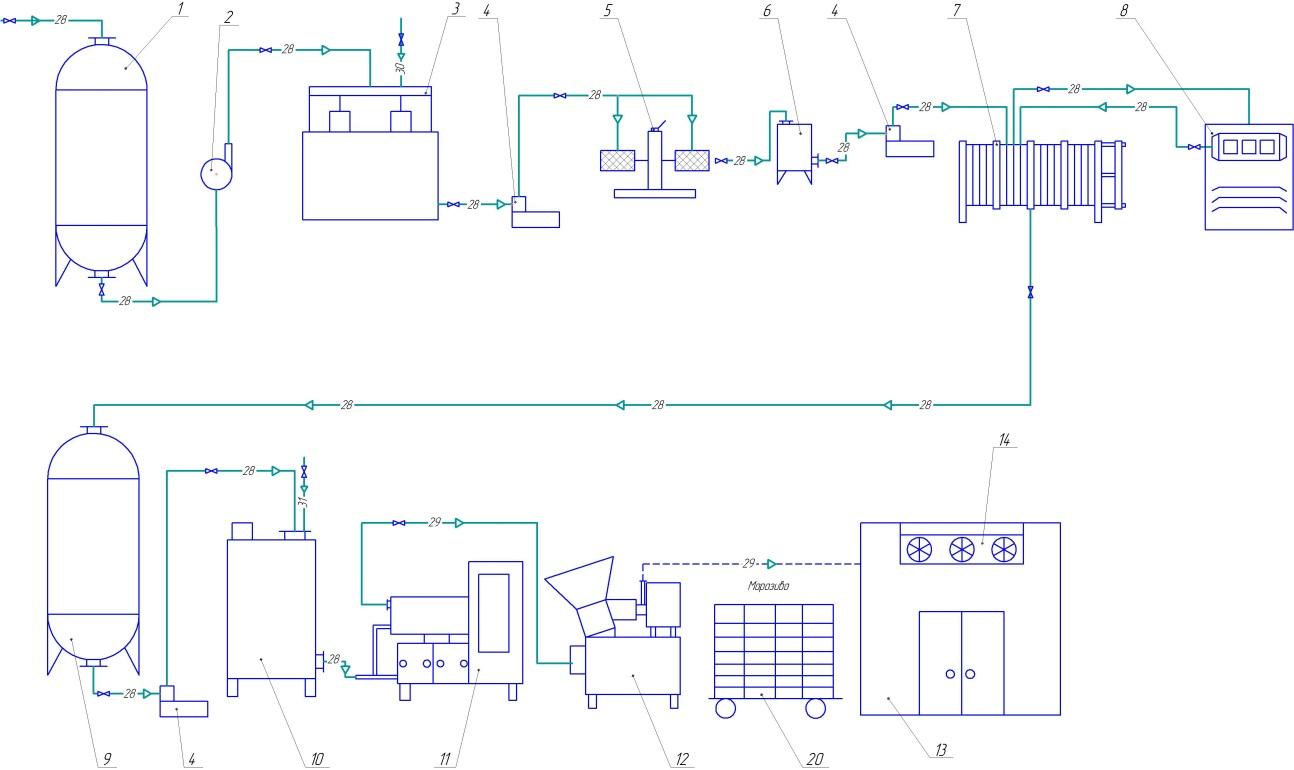

Технологічний процес виготовлення морозива наведено на рисунку 1.1

1 – резервуар для зберігання молока; 2 – відцентровий насос; 3 – вана для суміші; 4 – насос для в’язких продуктів; 5 – фільтр; 6 – зрівнювальний бочок; 7 – пластинчаста пастерезаційно-охолоджувальна установка;

8 – гомогенізатор; 9 – резервуар для визрівання суміші; 10 – ємність для змішування смако-ароматичних речовин; 11 – фризер; 12 – фасувальний апарат; 13 – загартовувальна камера; 14 – випарник; 15 – візочок.

Рисунок 1.1 –Технологічна схема виробництва морозива

Із

резервуара для зберігання молока 1,

молоко подають за допомого відцентрового

насоса 2 у вану для суміші 3, де відбувається

складання суміші. Складання суміші починають

зі змішування рідких компонентів (води,

молока, вершків та ін.) та підігрівання

одержаної суміші до температури 40...45

ºС. Потім додають розплавлені та згущені

компоненти, далі - сухі продукти, яєчні

продукти і наприкінці – стабілізатори.

Наступним кроком суміш через насос 4

подають на фільтр 5, де відбувається

фільтрація. Очищюють суміш з метою

видалення нерозчинних часток рецептурних

компонентів, для чого використовують

дискові, пластинчасті, циліндричні та

інші фільтри. В зрівнювальному бочку

6 суміш нагрівається і перемішується

до однорідної маси. Далі через насос 4

суміш потрапляє до пластинчастого

теплообміннику 7, де пастеризується при

температурі 73-75 .

Пастеризацію сумішей для морозива

застосовують з метою суттєвого зниження

вегетативних мікроорганізмів та повного

винищення патогенних мікроорганізмів,

руйнування гідролітичних ферментів,

повного розчинення сухих компонентів

та розплавлення жиру та емульгатору,

покращання смаку та аромату сумішей,

підвищення однорідності та термінів

зберігання продукту. Після пастеризації

суміш нагрівають в гомогенізаторі 8.

Гомогенізацію проводять з метою

підвищення збитості морозива та

покращання його консистенції, чому

сприяє подрібнення жирових кульок майже

у 10 разів. Температура гомогенізації

сумішей становить 63...90 ºС та при тиску

14-20 МПа. Після гомогенізації суміші

охолоджують до температури 0...6 ºС та

витримують у резервуарі для визрівання

суміші 9 протягом не менше 2-х год для

молочного морозива, і не менше 4-х годин

для морозива, що вміщує 10 % жиру. Суміш

після визрівання інтенсивніше поглинає

та утримує повітря під час фризерування.

Фризерування – це процес збивання

суміші та її одночасного часткового

заморожування з метою формування

кремоподібної та збільшеної в об‘ємі

маси. В ємності для змішування

смако-ароматичних речовин 10 відбувається

змішування смако-ароматичних речовин,

післячого

суміш

для морозива

надходить у фризер

11 через насос 4

при температурі не вище6ºС

і охолоджується до кріоскопічної

температури, потім при інтенсивному

перемішуванні з частотою обертів мішалки

150-200 об/хв. частково заморожується при

температурі від мінус 4 до мінус 6 ºС,

внаслідок чого приблизно 35..65 % води, що

знаходиться у розчині, перетворюється

у дрібні кристали льоду, більшість з

яких має розміри 60...100 мкм. Морозиво, що

виходить з фризера, відразу ж фасують

у фасувальному апараті 12 та направляють

візочком 14 на загартування в загартовуючи

камеру 13 для того, щоб морозиво було

твердішим і повільніше розтавало.

.

Пастеризацію сумішей для морозива

застосовують з метою суттєвого зниження

вегетативних мікроорганізмів та повного

винищення патогенних мікроорганізмів,

руйнування гідролітичних ферментів,

повного розчинення сухих компонентів

та розплавлення жиру та емульгатору,

покращання смаку та аромату сумішей,

підвищення однорідності та термінів

зберігання продукту. Після пастеризації

суміш нагрівають в гомогенізаторі 8.

Гомогенізацію проводять з метою

підвищення збитості морозива та

покращання його консистенції, чому

сприяє подрібнення жирових кульок майже

у 10 разів. Температура гомогенізації

сумішей становить 63...90 ºС та при тиску

14-20 МПа. Після гомогенізації суміші

охолоджують до температури 0...6 ºС та

витримують у резервуарі для визрівання

суміші 9 протягом не менше 2-х год для

молочного морозива, і не менше 4-х годин

для морозива, що вміщує 10 % жиру. Суміш

після визрівання інтенсивніше поглинає

та утримує повітря під час фризерування.

Фризерування – це процес збивання

суміші та її одночасного часткового

заморожування з метою формування

кремоподібної та збільшеної в об‘ємі

маси. В ємності для змішування

смако-ароматичних речовин 10 відбувається

змішування смако-ароматичних речовин,

післячого

суміш

для морозива

надходить у фризер

11 через насос 4

при температурі не вище6ºС

і охолоджується до кріоскопічної

температури, потім при інтенсивному

перемішуванні з частотою обертів мішалки

150-200 об/хв. частково заморожується при

температурі від мінус 4 до мінус 6 ºС,

внаслідок чого приблизно 35..65 % води, що

знаходиться у розчині, перетворюється

у дрібні кристали льоду, більшість з

яких має розміри 60...100 мкм. Морозиво, що

виходить з фризера, відразу ж фасують

у фасувальному апараті 12 та направляють

візочком 14 на загартування в загартовуючи

камеру 13 для того, щоб морозиво було

твердішим і повільніше розтавало.