- •Введение

- •1. Основные этапы курсового проектирования

- •2. Расчет привода исполнительного механизма

- •2.1. Расчет и выбор электродвигателя

- •2.2. Разбивка передаточного числа по ступеням

- •3. Мощности, моменты на валах привода

- •4. Ременные передачи

- •4.1. Расчет ременных передач

- •4.2. Расчет сил ременных передач

- •4.3. Напряжения в ременных передачах

- •5. Цепные передачи

- •5.1. Расчет цепной передачи

- •5.2. Определение параметров звездочек

- •6. Зубчатые передачи. Выбор материалов зубчатых колес

- •7. Расчет коническо-цилиндрического редуктора

- •7.1. Расчет конической передачи

- •7.2. Расчет цилиндрической зубчатой передачи

- •7.3. Проверка зубьев колес по контактным напряжениям

- •8. Расчет червячных передач

- •8.1.Выбор материалов червяка и колеса

- •8.2. Определение основных параметров червячной передачи

- •8.3. Тепловой расчет червячного редуктора

- •9. Ориентировочный расчет валов

- •10. Расчет валов по эквивалентному моменту

- •10.1. Расчет быстроходного вала коническо-цилиндрического редуктора

- •10.2. Расчет промежуточного вала редуктора

- •11. Расчет валов зубчато-червячного редуктора

- •11.1. Расчет быстроходного вала зубчато-червячного редуктора

- •11.2. Расчет промежуточного вала

- •11.3. Расчет тихоходного вала зубчато-червячного редуктора

- •12. Расчет вала на прочность

- •13. Расчет и выбор подшипников качения быстроходного вала коническо-цилиндрического редуктора

- •14. Расчет и выбор подшипников качения тихоходного вала червячного редуктора

- •15. Расчет шпоночных соединений

- •16. Конструирование элементов корпуса редуктора

- •17. Смазочные устройства и уплотнения

- •18. Муфты

- •18.1. Муфты глухие

- •18.1.1. Муфта втулочная

- •18.1.2. Муфта фланцевая

- •18.2. Муфты компенсирующие

- •18.2.1. Муфта упругая втулочно-пальцевая

- •18.2.2. Муфта упругая со звездочкой

- •18.2.3. Муфта с торообразной оболочкой

- •18.2.4. Муфта зубчатая

- •18.2.5. Муфта шарнирная

- •18.3. Муфты управляемые

- •18.3.1. Муфта кулачковая

- •18.3.2. Муфта фрикционная

- •18.3.3. Конусная фрикционная муфта

- •18.3.4. Электромагнитная фрикционная муфта

- •18.4. Муфты предохранительные самоуправляемые

- •18.4.1. Муфта со срезным штифтом

- •18.4.2. Муфта фрикционная многодисковая

- •18.4.3. Муфта пружинно-шариковая

- •18.4.4. Муфта кулачковая предохранительная самодействующая

- •18.4.5. Центробежная муфта (колодочная)

- •18.4.6. Обгонная муфта

- •Библиографический список

- •Приложения

8. Расчет червячных передач

Исходные данные: Т2 – вращающий момент на колесе, Нм; n2 – частота вращения колеса, мин–1; и – передаточное число; Lh – время работы передачи (ресурс), ч.

8.1.Выбор материалов червяка и колеса

Для червяка применяют те же марки сталей, что и для зубчатых колес. С целью получения высоких качественных показателей передачи применяют закалку до твердости >45 НRС, шлифование и полирование витков червяка. Наиболее технологичными являются эвольвентные червяки, а перспективными – нелинейчатые: образованные конусом или тором.

Таблица 19

Материалы червячного колеса в зависимости от скорости скольжения

|

Группа |

Материал |

Способ отливки |

σв, МПа |

σт, МПа |

|

I |

БрО10Н1Ф1

|

ц |

285 |

165 |

|

БрО10Ф1

|

к п |

245 215 |

195 135 | |

|

БрО5Ц5С5

|

к п |

200 145 |

90 80 | |

|

II |

БрА10Ж4Н4

|

ц к |

700 650 |

460 430 |

|

БрА10Ж3Мц1,5

|

к п |

550 450 |

360 300 | |

|

БрА9ЖЗЛ

|

ц к п |

500 490 390 |

200 195 195 | |

|

ЛАЖМц66-6-3-2

|

ц к п |

500 450 400 |

330 295 260 | |

|

III |

CЧ15 CЧ20

|

п п |

σ=320 МПа σ=360 МПа | |

Примечание. Способы отливки: ц – центробежный; к – в кокиль; п – в песок (при единичном производстве).

Рабочие поверхности витков нелинейчатых червяков шлифуют с высокой

точностью конусным или тороидным кругом. Передачи с нелинейчатыми червяками характеризует повышенная нагрузочная способность /2, 3/.

Термообработку улучшение с твердостью < 350 НВ применяют для передач малой мощности (до 1 кВт) и непродолжительной работы. Область применения таких передач с архимедовыми червяками сокращается.

Для силовых передач следует применять эвольвентные и нелинейчатые червяки.

Материалы зубчатых венцов червячных колес (табл.19) по мере убывания антизадирных и антифрикционных свойств и рекомендуемым для применения скоростям скольжения можно условно свести к трем группам:

Группа I – оловянные бронзы; применяют при скорости скольжения υск >5 м/с.

Группа

II

– безоловянные бронзы и латуни; применяют

при скорости скольжения

м/с.

м/с.

Группа

III

–

мягкие серые чугуны; применяют при

скорости скольжения

м/с

и ручных приводах.

м/с

и ручных приводах.

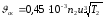

Так как выбор материала для колеса связан со скоростью скольжения, то предварительно определяют ожидаемое ее значение, м/с

.

.

8.1.1. Допускаемые напряжения.

Допускаемые контактные напряжения для групп материалов:

I Группа. Для оловянистых бронз (БрО10Н1Ф1,БрО10Ф1) допускаемое напряжение [σ]Но (МПа) при числе циклов перемены напряжений, равном 107:

Коэффициент

0,9 – для червяков с твердыми ( )

шлифованными и полированными витками,

0,75 – для червяков при твердости < 350

НВ;σв

- временное сопротивление для бронзы

при растяжении принимают по табл. 19.

)

шлифованными и полированными витками,

0,75 – для червяков при твердости < 350

НВ;σв

- временное сопротивление для бронзы

при растяжении принимают по табл. 19.

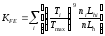

Коэффициент

долговечности

,

при условии

,

при условии .

Здесь

.

Здесь – эквивалентное число циклов нагружения

зубьев червячного колеса за весь срок

службы передачи. Если

– эквивалентное число циклов нагружения

зубьев червячного колеса за весь срок

службы передачи. Если ,

то принимают

,

то принимают .

.

Суммарное число циклов перемены напряжений:

,

,

где

– время работы передачи, ч.

– время работы передачи, ч.

При

задании режима нагружения циклограммой

моментов коэффициент

эквивалентности вычисляют по формуле

эквивалентности вычисляют по формуле

,

,

где

,

, ,

, – вращающий момент на

i-й

ступени нагружения, соответствующие

ему частота вращения вала и продолжительность

действия;

– вращающий момент на

i-й

ступени нагружения, соответствующие

ему частота вращения вала и продолжительность

действия;

,

,

– наибольший момент из длительно

действующих (номинальный) и соответствующая

ему частота вращения.

– наибольший момент из длительно

действующих (номинальный) и соответствующая

ему частота вращения.

Значения

коэффициента

эквивалентности для типовых режимов

нагружения приведены в табл. 20.

эквивалентности для типовых режимов

нагружения приведены в табл. 20.

Коэффициент

учитывает интенсивность изнашивания

материала колеса. Его принимают в

зависимости от скорости

учитывает интенсивность изнашивания

материала колеса. Его принимают в

зависимости от скорости скольжения:

скольжения:

|

|

5 |

6 |

7 |

|

|

|

0,95 |

0,88 |

0,83 |

0,80 |

или

по формуле

.

.

Допускаемые

контактные напряжения при числе циклов

перемены напряжения

:

:

II Группа. Для безоловянистых бронз и латуней (БрА9Ж3л, ЛЦ23А6Ж3Мц2) допускаемые контактные напряжения:

Здесь

300

МПа для червяков с твердостью на

поверхности витков

300

МПа для червяков с твердостью на

поверхности витков HRC;

HRC;

250

МПа для червяков при твердости

250

МПа для червяков при твердости HB.

HB.

III Группа. Допускаемые контактные напряжения:

.

.

Таблица 20

Значение коэффициента эквивалентности в зависимости от режима работы

|

Обозначение режима |

Коэффициенты эквивалентности | |

|

|

| |

|

0 I II III IV V |

1,0 0,416 0,2 0,121 0,081 0,034 |

1,0 0,2 0,1 0,04 0,016 0,004 |

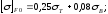

Допускаемые напряжения изгиба вычисляют для материалов зубьев зубчатого колеса

.

.

Коэффициент долговечности

.

.

Здесь

– эквивалентное число циклов нагружения

зубьев червячного колеса за весь срок

службы передачи.

– эквивалентное число циклов нагружения

зубьев червячного колеса за весь срок

службы передачи.

Если

,

то принимают

,

то принимают .

Если

.

Если ,

то принимают

,

то принимают .

.

Суммарное

число

циклов перемены напряжений.

циклов перемены напряжений.

При

задании режима нагружения циклограммой

моментов коэффициент

эквивалентности вычисляют по формуле

эквивалентности вычисляют по формуле

.

.

Значение

коэффициентов

эквивалентности для типовых режимов

нагружения приведены в табл. 20.

эквивалентности для типовых режимов

нагружения приведены в табл. 20.

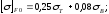

Исходное

допускаемое напряжение

изгиба для материалов:

изгиба для материалов:

групп

I

и II…………………….

группы

III……………………..

где

– предел прочности при изгибе, МПа

(обычно в 1,5…2,2 раза больше

– предел прочности при изгибе, МПа

(обычно в 1,5…2,2 раза больше ).

).

8.2.3. Предельные допускаемые напряжения при проверке на максимальную статическую или единичную пиковую нагрузку для материалов:

группы

I…………………………. ;

;

группы

II………………………… ;

;

группы

Ш………………………... ;

;

м/с

м/с

м/с

м/с м/с

м/с м/с

м/с м/с

м/с м/с

м/с м/с

м/с м/с

м/с ,

м/с

,

м/с