Для осуществления всех этих процессов применяют катализаторы, обладающие одновременно гидрирующей и расщепляющей способностью, например содержащие сульфид молибдена или сульфид вольфрама. Значительное распространение получил комбинированный катализатор - смесь 25-27% WS2, 3-5% NiS и 70% Al2O3. Недостатком этого катализатора является сравнительно небольшой срок службы (1-1,5 года) и то, что он не может быть использован на стадии бензинирования из-за малой активности при переработке высококипящих фракций.

Предварительное гидрирование проводят в зависимости от активности катализатора в интервале температур от 355 0С (начальный период работы) до 445 0С (конечный период) и при давлении 20-30 МПа. При переработке средних масел весьма эффективен чистый сульфид вольфрама. Он активен, имеет большой срок службы (3-4 года) и может успешно применяться в фазе расщепления.

Сырье, поступающее на предварительное гидрирование, не должно содержать механических примесей и должно иметь четкий конец кипения. В первом случае может происходить забивание катализатора, а во втором из-за наличия высококипящих соединений может снижаться активность катализатора и уменьшаться срок его службы. Кроме того, в исходном сырье должно содержаться не менее 0,3-0,4% серы во избежание ее потерь из катализатора, находящегося в восстановительной среде водорода. В случае пониженного содержания серы исходное сырье подвер-гают осернению сероводородом в поглотительных колоннах.

В ажно

следить за тем, чтобы концентрация СО

в циркуляционном газе не превышала 0,1%

об., в противном случае интенсивно

протекает реакция метанирования и

выделяется значительное количество

тепла, что приводит к местным перегревам.

Вследствие этого печь необходима лишь

для запуска установки и компенсации

возможных неполадок в системе.

ажно

следить за тем, чтобы концентрация СО

в циркуляционном газе не превышала 0,1%

об., в противном случае интенсивно

протекает реакция метанирования и

выделяется значительное количество

тепла, что приводит к местным перегревам.

Вследствие этого печь необходима лишь

для запуска установки и компенсации

возможных неполадок в системе.

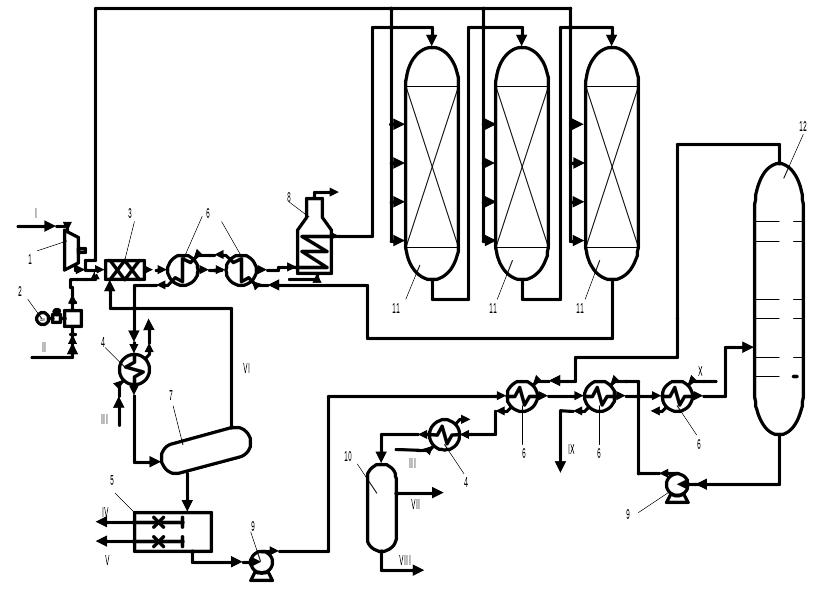

РИС. I.8. Блок предварительного гидрирования:

1-компрессор; 2-сырьевой насос; 3-смеситель; 4-холодильник; 5-узел сброса давления; 6-теплообменни-ки; 7, 10-сепараторы; 8-печь; 9-насосы; 11-реакционные колонны; 12-ректификационная колонна;

I-водород; II-сырье; III-вода; IV-бедный газ; V-богатый газ; VI-циркуляционный газ; VII-бензин; VIII-фенольная вода; IX-среднее масло; X-пар.

Исходное сырье насосом высокого давления 2 (рис. I.8) подают в два последовательных теплообменника 6 трубчатого типа. Перед поступлением в систему сырье смешивают с циркуляционным водородом. После теплообменников парогазовая смесь поступает в трубчатую печь 8, которая может быть выполнена с газовым или электрическим обогревом. Смесь после печи направляют последовательно, сверху вниз в реакционные колонны 11.

Продукты реакции из последней реакционной колонны последовательно проходят по трубам теплообменников 6, отдавая свое тепло исходному сырью, холодильник 4 и наклонный продуктовый сепаратор 7. В последнем, как и на жидкофазной стадии, циркуляционный газ отделяется от гидрюра, который направляют на ступенчатое дросселирование в узел 5. При этом получают бедный и богатый газы и фенольную воду. Очищенный гидрюр насосом 9 прокачивают через теплообменники 6 и направляют на ректификацию в колонну 12. Там выделяют бензин (конец кипения =160-200 0С), среднее масло и некоторое количество газов. Отбираемые из верхней части колонны пары бензина и воды после теплообменника 6 и холодильника 4 конденсируют и направляют для разделения в сепаратор 10.

Полученное среднее масло (конец кипения =300-325 0С) является исходным сырьем для последующей фазы бензинирования. Не исключена возможность его использования в качестве дизельного топлива.

Бензинирование (газофазное расщепление)

Основная масса бензина (60-65%) при трехступенчатой гидрогенизации получается на стадии бензинирования. Катализатором является сульфид вольфрама WS2 в количестве 10%, нанесенный на алюмосиликат. Достоинства этого катализатора - небольшое газообразование при высокой расщепляющей способности и повышенное изомеризующее действие, особенно сильно проявляемое на низших углеводородах. Так, например, фракция бутанов содержит до 70% изобутана, а получаемый бензин имеет достаточно высокое октановое число. Сильным ядом для катализатора являются азотистые основания, например первичные и вторичные амины, однако при наличии предварительного гидрирования эти соединения уничтожаются.

К сырью, поступающему на бензинирование, предъявляют следующие требования: содержание азота не более 3-5 мг/л, содержание фенолов не более 0,02%, содержание серы 0,2-0,3%. масс. При работе на обессеренном сырье активность катализатора падает, но может быть вновь восстановлена при доведении содержания серы до нормы. С этой целью исходное сырье направляют в башню для насыщения серой или сероводородом.

В отличие от

предварительного гидрирования, где

полное насыщение водородом осуществляется

за один проход, на стадии бензинирования

применяют циркуляцию жидких продуктов

для наиболее полного разложения среднего

масла при минимальном газообразовании.

Таким образом, сырьем для бензинирования

в газовой фазе являются смесь среднего

масла, получаемого при предварительном

гидрировании после отбора от него

бензина, и остаток после разгонки

гидрогенизата (возвратное масло) стадии

бензинирования. Температуру при

бензинировании поддерживают в пределах

360-460 0С,

а давление зависит от перерабатываемого

сырья и составляет 23-25 МПа для буроугольного

сырья и 30 МПа для кам енноугольного.

енноугольного.

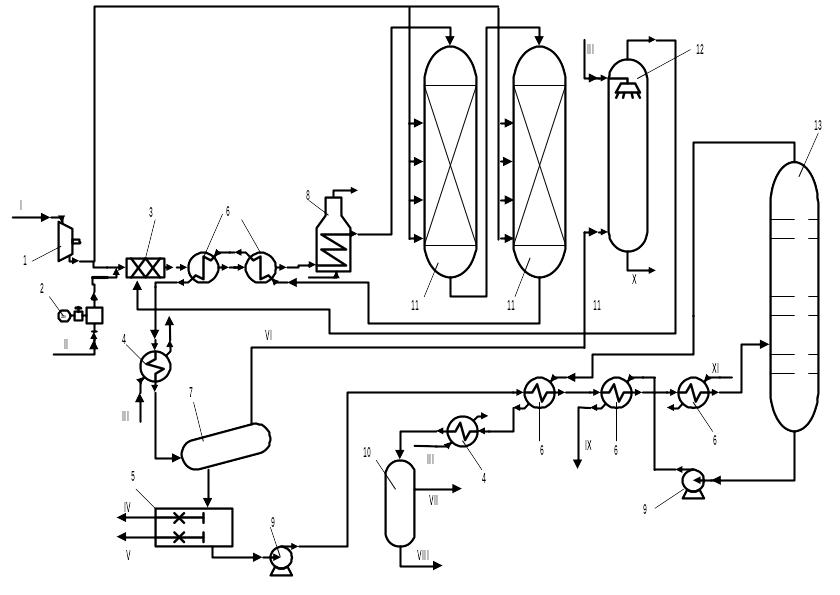

РИС. I.9. Блок бензинирования:

1-компрессор; 2-сырьевой насос; 3-смеситель; 4-холодильник; 5-узел сброса давления; 6-теплообменни-ки; 7, 10-сепараторы; 8-печь; 9-насосы; 11-реакционные колонны; 12-промыватель; 13-ректификационная колонна;

I-водород; II-сырье; III-вода; IV-бедный газ; V-богатый газ; VI-газ гидрирования; VII-газ дистилляции; VIII-бензин; IX-среднее масло; X-фенольная вода; XI-пар.

Принципиальная схема бензинирования представлена на рис. I.9. Смесь среднего масла, полученного на стадии предварительного гидрирования, и рециркулята - среднего масла, получаемого в ректификационной колонне 13, насосом 2 последовательно вводят в межтрубное пространство теплообменника 6. Перед вводом в теплообменник сырье смешивают со свежим водородом и циркуляционным газом. Смесь нагревают за счет парогазового потока, отходящего из реакционных колонн 11 и проходящего противотоком по трубкам теплообменника 6. Температура в колоннах немного повышается от первой по ходу сырья к четвертой. После теплообменников сырье поступает в трубчатую печь 8 с вертикальными ребристыми трубами, а затем в реакционные колонны 11. Продукты реакции, отдав свое тепло в теплообменниках 6, проходят холодильник 4 и холодный наклонный сепаратор 7 высокого давления. Отделившийся газ насосом 9 подают на промывку водой под давлением в промыватель 12. Жидкие продукты из сепаратора 7 дросселируют в две ступени (узел 5) до 3 МПа. При этом выделяются бедный и богатый газы, а жидкие продукты направляют на дистилляционную установку блока бензинирования.

Дистилляционная установка включает теплообменник 6, ректификационную колонну 13, систему холодильников 6, промежуточные емкости и насосное хозяйство. Из ректификационной колонны отбирают газ, бензин и среднее масло, которое возвращается на разложение. В сепараторе 10 бензин отделяется от газа и воды. Бензины, полученные на обеих ступенях, промывают щелочью и водой, а также стабилизируют для отделения оставшихся растворенных газов.

Для технологических расчетов можно принять удельную производительность реакционного объема, равную 1 т на 1 нм3 в час, соотношение между сырьем и рециркулятом 70:30, расходы циркуляционного газа и исходного газа соответственно 550-800 и 150-300 нм3 на 1 нм3 сырья. Выход бензина от исходного сырья составляет в среднем 8,5%.

Имеется возможность отказаться от блока предварительного гидрирования, если проводить разложение при 70 МПа. В этом случае на специально подобранных катализаторах можно получить бензин в 3-4 раза более ароматизированный, чем при 30 МПа.

Ниже приведены сравнительные данные по газофазной гидрогенизации среднего масла в авиационный бензин при 70 МПа (в условиях ароматизации) и при 30 МПа (в условиях гидрирования) таблица I.4.

Таблица I.4. Параметры гидрогенизации среднего масла.

Параметр |

В условиях ароматизации |

В условиях гидрирования |

Число ступеней Реакционный объем, м3 Расход водорода, т/ч Выход бензина, т/ч Характеристика бензина выкипает до 100 0С, % конец кипения, 0С содержание ароматики, % Газообразование, т/ч метан этан пропан бутан |

1 218,3 2,92 82,45

48 165 48

4,65 3,71 4,73 3,12

|

2 308,0 5.32 81,05

57 155 5

1,04 1,28 4,60 13,02

|