- •Вводная лекция по дисциплине «основы технологии производства и ремонта автомобилей»

- •1. Цели и задачи дисциплины

- •История

- •1. Изделие и его составные части.

- •2. Производственный и технологический процессы. Элементы технологического процесса.

- •Процесс - (от лат. Processus — продвижение) –

- •1) Последовательная смена явлений, состояний в развитии чего-нибудь.

- •3. Типы производств и их технико-экономическая характеристика

- •4. Отработка изделий на технологичность

- •Проектирование технологических процессов обработки деталей.

- •Конструкторская и технологическая подготовка производства

- •Размерный анализ технологического процесса.

- •1. Методы обеспечение припусков на обработку.

- •2. Назначение допусков на размеры, форму, расположение поверхностей.

- •Пример расчета операционных размеров обрабатываемой заготовки

- •Классификация методов достижения заданной точности исходного звена (по гост 16319-80)

- •Технология изготовления деталей автомобиля.

- •2. Общая характеристика деталей классов

- •3. Особенности базирования и механической обработки.

- •Классы точности

- •Способы обработки деталей в зависимости от классов точности

- •3. Качество поверхности детали. Влияние качества поверхностного слоя на эксплуатационные свойства деталей

- •3. Качество поверхностного слоя и его влияние на эксплуатационные свойства детали

- •Виды механизации (автоматизации)

- •Автоматизация средств технологического оснащения

- •Средства технологического оснащения при механизации (автоматизации)

- •Основы технологии ремонта машин

- •Производственный и технологический процессы ремонта машин

- •Разборочные и очистные процессы

- •Разборочные pаботы. Основы организации

- •Оценка технического состояния деталей и сборочных единиц.

3. Качество поверхности детали. Влияние качества поверхностного слоя на эксплуатационные свойства деталей

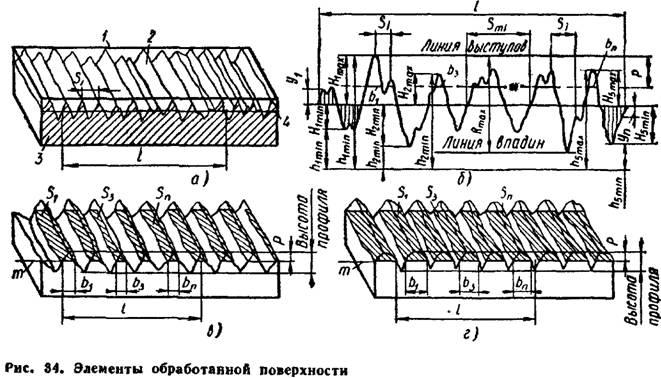

При любом способе обработки металлов резанием на обработанной поверхности остаются мелкие неровности — шероховатость.

От шероховатости поверхности зависит трение и износ деталей машин. Любая пара взаимно сопряженных деталей соприкасается друг с другом своими поверхностями, на которых имеются неровности в виде выступов и впадин. Неровности затрудняют взаимное перемещение деталей, так как увеличивается трение между ними. При работе машин большая часть энергии расходуется на преодоление сил трения.

В соответствии с этим в ГОСТ 2789—73 принято следующее определение: шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами st на базовой длине.

Чтобы оценить (измерить) неровности профиля, необходимо условиться в системе отсчета, т. е. выбрать какую-то базу измерения — базовую линию (поверхность). В СССР и в большинстве других стран в качестве базовой используют среднюю линию профиля. В этом случае профиль поверхности разбивают средней линией профиля так, чтобы сумма площадей профиля над средней линией (ограниченная выступами профиля) была примерно равна сумме площадей профиля под средней линией (т. е. сумме площадей участков, заключенных между средней линией и впадинами профиля.) Упрощенно, хотя и неточно, можно представить, что средняя линия профиля разделяет профиль по высоте пополам (4 на рис. 34, а).

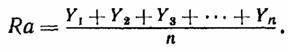

Складывая все эти расстояния арифметически и разделив на число измерений, получим

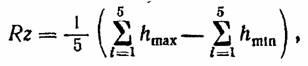

Rz — высота неровностей профиля по десяти точкам (сумма средних арифметических абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максимумов профиля в пределах базовой длины). Для плоских поверхностей, характерных для множества фрезерных работ, средняя линия профиля имеет форму прямой линии.

В этом случае

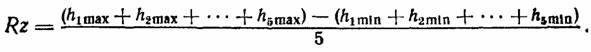

где h — расстояния от пяти высших hmах и пяти низших hmin точек профиля до линии, параллельной средней линии профиля.

Последнюю формулу можно представить и в таком виде:

Легко заметить, что разность hmах — hmin характеризует полную высоту неровностей, a Rz можно представить как среднюю высоту неровностей на всей базовой длине. Параметр Rz дает более реальное представление о шероховатости поверхности, чем параметр Ra. Действительно, если сказать, что Ra — среднее арифметическое отклонение профиля равно 80 мкм, то мысленно трудно представить, какая это поверхность. А если говорят, что Rz = 320 мкм, нам легко ощутить, что это такое. Это значит, что на поверхности имеются неровности средней высотой 0,32 мм, т. е. это очень грубо обработанная поверхность.

Шероховатость поверхности обозначают одним из знаков (рис. 35). Для поверхности, вид обработки которой не установлен конструктором, применяют знак, показанный на рис. 35, а. Если поверхность образуется удалением слоя материала фрезерованием, точением, сверлением, травлением и др., применяют знак, показанный на рис. 35, б. Поверхности заготовок, полученных литьем, ковкой, прокатом и другими способами, обозначают знаком, показанным на рис. 35, е. Такой же знак предусмотрено использовать для поверхностей, не обрабатываемых по данному чертежу.

Над знаком шероховатости указывают значения параметров шероховатости, одного или нескольких. Значения параметра Ra записывают без символа (рис. 35, г), значения параметра Rz и других параметров — g соответствующим символом (рис. 35, д). Числовое значение параметров может быть наибольшим допускаемым (см. рис. 36, д), номинальным с допускаемыми отклонениями в процентах (обозначение относительной опорной длины профиля tp = 80% при уровне сечения профиля р = 50% на рис. 35, е) или задано в виде диапазона значений (обозначение допускаемого диапазона Sm от 0,063 до. 0,040 мкм на рис. 35, е).

При необходимости в обозначение шероховатости поверхности включают и другие дополнительные требования. Одно из них — указание о заданном направлении неровностей поверхности по отношению к линии, изображающей на чертеже эту поверхность (рис. 35, ж).

Типы направлений неровностей и их обозначения приведены в табл. 8.

Если заданная шероховатость поверхности может быть достигнута только единственным способом, применяют знак с «полкой», над которой помещают название этого способа (рис. 35, ж). Под полкой записывают еще заданную базовую длину, если она отличается от обычно применяемой, и тип направления неровностей поверхностей (см. рис. 35, е).

На всех новых чертежах с 1 января 1975 г. заданную шероховатость поверхности указывают только по новым обозначениям.

На всех новых чертежах с 1 января 1975 г. заданную шероховатость поверхности указывают только по новым обозначениям.

Оценку шероховатости обработанной поверхности производят сравнением и измерением. Для оценки методом сравнения используют эталоны (образцы) и образцовые детали. Эталоны шероховатости обычно представляют собой небольшие рамки с закрепленными в них образцами в виде плиток (для плоских поверхностей) или полуцилиндров (для цилиндрических поверхностей). Сравнивая на глаз или с помощью оптического прибора поверхность обработанной детали с эталонной, можно оценить ее шероховатость. Поверхности, обработанные разными способами, могут отличаться по внешнему виду. Так, например, чисто фрезерованная и шлифованная поверхности при одинаковой шероховатости внешне различны, поэтому для правильной оценки фрезерованной детали нужно иметь эталоны, также обработанные фрезой, причем для торцового и цилиндрического фрезерования эталоны должны быть разными. На эталонах делают надписи, указывающие, каким способом и с какой шероховатостью они обработаны.

Эталоны позволяют определить невооруженным глазом шероховатость поверхности не ниже Rz — 10 мкм (или V6), а при соответствующем навыке до Rz=5,0-г-2,5 мкм (V7—V8). Кроме специальных эталонов, одинаковых для различных предприятий, на заводах иногда используют образцовые детали. Образцовая деталь — это точно обработанная по чертежу деталь. Преимущество образцовых деталей по сравнению с эталонами в том, что их изготовляют из того же материала, на том же оборудовании и тем же инструментом, что и контролируемые серийные детали. Благодаря этому точность оценки шероховатости повышается. Но образцовые детали целесообразно применять только в условиях крупносерийного производства, так как они требуют специальной проверки аттестации.