- •Вводная лекция по дисциплине «основы технологии производства и ремонта автомобилей»

- •1. Цели и задачи дисциплины

- •История

- •1. Изделие и его составные части.

- •2. Производственный и технологический процессы. Элементы технологического процесса.

- •Процесс - (от лат. Processus — продвижение) –

- •1) Последовательная смена явлений, состояний в развитии чего-нибудь.

- •3. Типы производств и их технико-экономическая характеристика

- •4. Отработка изделий на технологичность

- •Проектирование технологических процессов обработки деталей.

- •Конструкторская и технологическая подготовка производства

- •Размерный анализ технологического процесса.

- •1. Методы обеспечение припусков на обработку.

- •2. Назначение допусков на размеры, форму, расположение поверхностей.

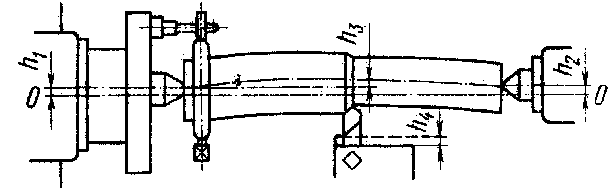

- •Пример расчета операционных размеров обрабатываемой заготовки

- •Классификация методов достижения заданной точности исходного звена (по гост 16319-80)

- •Технология изготовления деталей автомобиля.

- •2. Общая характеристика деталей классов

- •3. Особенности базирования и механической обработки.

- •Классы точности

- •Способы обработки деталей в зависимости от классов точности

- •3. Качество поверхности детали. Влияние качества поверхностного слоя на эксплуатационные свойства деталей

- •3. Качество поверхностного слоя и его влияние на эксплуатационные свойства детали

- •Виды механизации (автоматизации)

- •Автоматизация средств технологического оснащения

- •Средства технологического оснащения при механизации (автоматизации)

- •Основы технологии ремонта машин

- •Производственный и технологический процессы ремонта машин

- •Разборочные и очистные процессы

- •Разборочные pаботы. Основы организации

- •Оценка технического состояния деталей и сборочных единиц.

Технология изготовления деталей автомобиля.

Классификация автомобильных деталей по их конструктивно-технологическим признакам. Общая характеристика деталей классов: «Корпусные»,

«Круглые стержни»,

«Полые цилиндры»,

«Диски»,

«Некруглые стержни».

2. Общая характеристика деталей классов

Применительно к автомобильным деталям в отдельные классы входят нижеперечисленные детали.

Первый класс (корпусные детали): блоки цилиндров, картеры коробок передач, задних мостов, масляных насосов, крышки блоков, подшипников, коробок передач, стойки, кронштейны.

Второй класс — круглые стержни (валы): валы гладкие, ступенчатые, пустотелые, коленчатые и кулачковые, валы с фланцами, шестернями, фасонными поверхностями, коленчатые и распределительные валы двигателей, крестовины карданных валов, валы с шестеренными венцами, тормозные кулаки, поворотные кулаки и др.

Третий класс — полые цилиндры (втулки): ступицы колес, чашки сателлитов, гильзы, втулки, вкладыши подшипников.

Четвертый класс (диски): шкивы, маховики, колеса, диски сцепления, тормозные барабаны, кольца ролико- и шарикоподшипников, фланцы, плоские цилиндрические и конические шестерни.

Пятый класс — некруглые стержни (рычаги): лонжероны рам, балки передних осей, шатуны двигателей, рычаги всех видов, вилки переключения коробок передач, тормозные колодки и др.

Шестой класс (крепежные детали): гайки, болты, шпильки, шпонки, шайбы и др.

В указанные классы входит большое разнообразие деталей по форме, размерам и другим параметрам, поэтому в разных производственных условиях конкретные технологические процессы изготовления деталей данного класса различны. Однако в каждом из данных конкретных процессов имеются общие элементы, которые и должны составлять содержание типового технологического процесса.

Этими общими элементами являются:

единый наиболее совершенный способ получения заготовок, способ базирования,

последовательность выполнения операций механической обработки,

тип оборудования,

приближенная трудоемкость изготовления деталей классификационной группы применительно к программе выпуска. Таким образом, типовой процесс представляет собой общий схематический процесс изготовления деталей одной группы данного класса, по которому можно составить конкретный технологический процесс изготовления деталей данной группы в реальных производственных условиях.

3. Особенности базирования и механической обработки.

|

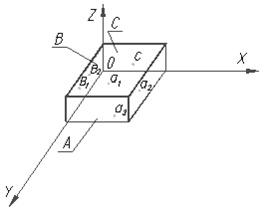

В соответствии с ГОСТ 21495 - 76под базированием понимают - придание заготовке или изделию требуемого положения относительно выбранной системы координат. Базами называют поверхности линии или точки используемые при базировании. При механической обработке на станках базированием принято считать придание заготовки или детали требуемого положения относительно элементов станка, которые определяют траекторию движения подачи используемого инструмента. Поэтому многие задачи связанные с расчетом точности при базировании и установке возможно решать теоретически посредством наложения "связей". Под связями подразумеваются ограничения позиционного (геометрического) или кинематического характера, накладываемые на движение точек рассматриваемого тела (заготовки или детали). В технологии машиностроения позиционные связи предполагаются двухсторонними, т. е. лишающими тело возможности перемещения в обе стороны в направлении действия связи. Эти связи не зависят от времени и поэтому их считают стационарными и позиционными. При установке заготовки на опорные точки приспособлений каждая из них реализует только одну одностороннюю связь. Под опорной точкой подразумевается идеальная точка контакта поверхностей заготовки и приспособления, лишающая заготовку одной степени свободы, делая невозможным ее перемещение в направлении перпендикулярном опорной поверхности. Правило шести точек. Для полного базирования деталей (заготовок) приспособлений на металлорежущих станках необходимо и достаточно создать в нем 6 опорных точек расположенных определенным образом относительно базовых поверхностей заготовок или деталей.

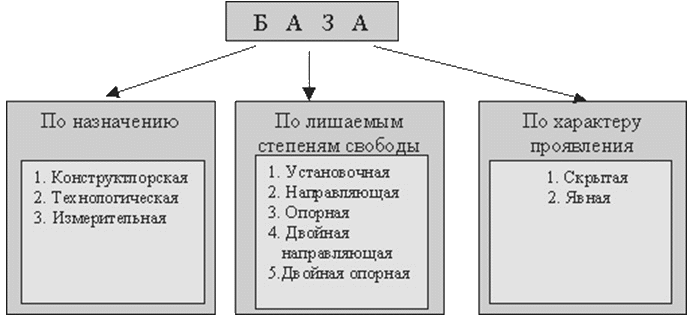

Классификация баз. По назначению и области применения базы подразделяются на сборочные, конструкторские, измерительные и технологические.

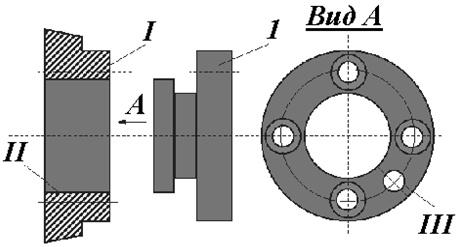

КОНСТРУКТОРСКАЯ БАЗА - это база используемая для определения положения детали или сборочной единицы в изделии (ГОСТ 21495-76). В практике конструкторской базой называется поверхность, линия или точка детали, по отношению к которой определяются на чертеже расчетные положения других деталей или сборочных единиц изделия, а также других поверхностей и геометрических элементов данной детали. КОНСТРУКТОРСКИЕ БАЗЫ делят на основные и вспомогательные.

ОСНОВНАЯ конструкторская база принадлежит данной детали или сборочной единице и определяет ее положение в изделии. Это поверхности - I, II, III. ВСПОМОГАТЕЛЬНОЙ называется конструкторская база, принадлежащая данной детали или сборочной единице, используемая для определения положения, присоединяемых к ней деталей или сборочных единиц. 1-присоединяемая деталь; I, II, III - вспомогательные базы. ИЗМЕРИТЕЛЬНОЙ БАЗОЙ называется поверхность, линия или точка от которой производится отсчет выполняемых размеров при обработке или взаимного расположения поверхностей деталей или элементов изделия. При использовании в качестве измерительных баз материальных поверхностей изделия проверку производят обычными прямыми методами измерения; при использовании геометрических элементов (биссектрис углов, осевых линий и т. п.). ТЕХНОЛОГИЧЕСКАЯ БАЗА - это база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта (ГОСТ 21495-76). Технологической базой, используемой при обработке заготовок на станках, называется поверхность, линия или точка заготовки, относительно которой ориентируются ее поверхности, обрабатываемые на данном установе. Обычно именно на эту поверхность деталь опирается при обработке.

Типовые способы обработки деталей I класс — корпусные детали. 1. Заготовка — отливка из серого ковкого чугуна и цветных металлов. 2. Базирование по основной плоскости и двум отверстиям. 3. Черновая и чистовая обработки плоскостей. 4. Черновое и чистовое растачивание основных отверстий. 5. Обработка небольших плоскостей, сверление и нарезание резьбы в мелких отверстиях (второстепенные операции). 6. Гидравлическое испытание. 7. Доводка основных плоскостей и отверстий.

|

Понятие точности обработки.

|

Суммарная

технологическая погрешность

колебаний технологических параметров процесса формования, приводящих к изменению самой усадки и ее рассеянию;

неточности изготовления и износа формообразующих деталей,

колебаний параметров окружающей среды и т.д.

Суммарную

технологическую погрешность

Суммарная

технологическая погрешность

Для

этого введено

понятие технологического допуска

T

|

|

Методы обеспечения заданной точности размеров изделий |

|

Существующая

общая погрешность

|

|

T |

|

| ||||||||

|

Заданная точность (конструкторский допуск Тк) |

|

Тк |

|

|

| |||||||

|

Методы обеспечения заданной точности |

конструкционные, технологические, метрологические и организационно-технические |

|

Т'т |

|

|

|

|

| ||||

|

механическая доработка |

|

Тд |

|

|

|

|

| |||||

|

организа- ционно- метрологи- ческие |

отбраковка перед сборкой |

|

Т''т |

|

|

| ||||||

|

селективная сборка |

|

Т1 |

|

|

| |||||||

|

Т2 |

| |||||||||||

|

|

|

Примечания:

|

Под точностью изготовления детали понимается степень соответствия ее параметров параметрам, заданным конструктором в рабочем чертеже детали.

Соответствие деталей — реальной и заданной конструктором — определяется следующими параметрами:

1) точностью формы детали или ее рабочих поверхностей, характеризуемой обычно овальностью, конусностью, прямолинейностью и т. п., например, овальностью и конусностью цилиндров, шеек коленчатых валов и др.;

2) точностью размеров детали, определяемой отклонением размеров от номинальных;

3) точностью взаимного расположения поверхностей, задаваемой параллельностью, перпендикулярностью, концентричностью, например, параллельностью осей шатунных и коренных шеек коленчатых валов, перпендикулярностью осей отверстий под поршневой палец в поршне к его оси и т. д.;

4) качеством поверхности, определяемым шероховатостью и физико-механическими свойствами (материалом, термообработкой, поверхностной твердостью и др.).

Причинами возникновения погрешностей являются:

1) неточность изготовления и износ станка и приспособлений,

2) неточность изготовления и износ режущего инструмента,

3) упругие деформации системы СПИД (станок—приспособление— инструмент—деталь) ,

4) температурные деформации той же системы,

5) деформации обрабатываемой детали под влиянием внутренних напряжений,

6) неточность настройки станка на размер,

7) неточность установки, базирования и измерения.

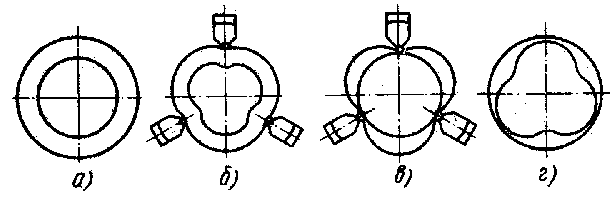

На рисунке ниже: а) - заготовка до установки на станке, б) - после закрепления в трехкулачковом патроне, в) - после обработки и г) - после снятия со станка.

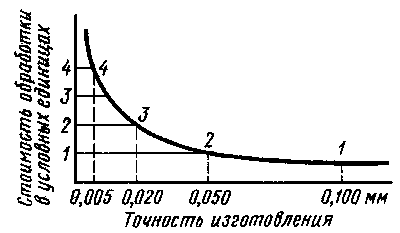

Экономическая точность обработки - понятие условное, определяющее возможность выбора способа обработки деталей с необходимой точностью при минимальных затратах времени и труда.

Рис. 4. Зависимость стоимости обработки детали от точности ее изготовления.

Достижимая точность - максимальная точность, которая может быть достигнута при обработке детали рабочим высокой квалификации в условиях производства, предназначенных для обработки деталей с заданной точностью. Сравнением экономической и достижимой точности определяют совершенство технологического процесса обработки детали.

Классификация

баз

Классификация

баз Пример

основной и вспомогательной баз.

Пример

основной и вспомогательной баз.