- •1. Элементы дифференциальной геометрии

- •1.1. Векторные функции скалярного аргумента

- •1.2. Понятие кривой

- •1.3. Кривизна кривой

- •1.4. Понятие поверхности

- •1.5. Квадратичные формырегулярнойповерхности

- •1.6. Нормальная кривизна регулярнойповерхности

- •2. Формообразование поверхностей резанием

- •2.1. Исходная инструментальная поверхность

- •2.2. Способы образования исходных инструментальных поверхностей

- •2.3. Аналитический способ определения огибающей семейства плоских кривых

- •2.4. Аналитический способ определения огибающей семейства поверхностей

- •2.5. Кинематический способ определения огибающих семейства плоских кривых и семейства поверхностей

- •2.6. Способ профильных нормалей

- •2.7. Преобразования координат

- •2.8. Определение огибающей при прямолинейно-поступательном движении поверхности

- •2.9. Определение огибающей при винтовом движении поверхности

- •2.10. Формообразование прямолинейного профиля шлицев шлицевого вала

- •2.10.1. Геометрические параметры шлицевого вала с прямолинейным профилем шлицев

- •2.10.2.Формообразование прямолинейного профиля шлицев шлицевого вала червячной фрезой

- •2.10.3.Формообразование прямолинейного профиля шлицев шлицевого вала долбяком

- •2.11. Формообразование эвольвентного профиля

- •2.11.1.Геометрические параметры эвольвенты

- •2.11.2.Геометрические параметры цилиндрическогоэвольвентногоколеса с внешними зубьями

- •2.11.3.Формообразованиеэвольвентногопрофиля рейкой

- •2.11.4. Формообразованиеэвольвентного профиля долбяком

- •2.11.5. Интерференция цилиндрических эвольвентных колес внешнего зацепления

- •2.12. Формообразование винтовых поверхностей дисковыми и пальцевыми фрезами

- •3. Условия формообразования поверхностей резанием

- •3.1. Условие существования исходной инструментальной поверхности

- •3.2. Условие соприкосновения исходной инструментальной поверхности с поверхностью детали без внедрения

3.2. Условие соприкосновения исходной инструментальной поверхности с поверхностью детали без внедрения

Исходная инструментальная поверхность и поверхность детали при обработке касаются друг друга. Исходная инструментальная поверхность, касаясь обработанной поверхности, может располагаться вне тела детали. В этом случае обработанная поверхность будет сформирована в соответствии с чертежом. Но исходная инструментальная поверхность, касаясь поверхности детали, может в зоне контакта либо за пределами этой зоны проходить в теле детали и вырезать соответствующие ее части. В результате при обработке образуется деталь, размеры которой отличаются от заданных чертежом.

Характер соприкосновения исходной инструментальной поверхности и обработанной поверхностиисследуется при проектировании инструментов с помощью плоских сечений. В секущих плоскостях могут быть различные картины соприкосновения сопряженных профилей.

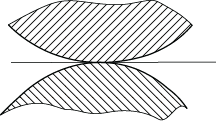

Так, выпуклый профиль может контактировать без внедрения с выпуклым же профилем при любых радиусах кривизны.

Выпуклый профиль может контактировать с вогнутым. В этом случае соприкосновение будет без внедрения сопряженных профилей, если радиус кривизны выпуклого профиля меньше радиуса кривизны вогнутого профиля.

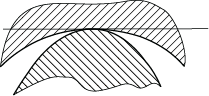

Сопряженный профиль может иметь точку возврата.В этом случае внедрения сопряженных профилей можно избежать, если использовать только часть профиля до точки возврата. Точка возврата будет границей практически приемлемого профиля инструмента.

Наличие точки возврата не всегда приводит к внедрению профилей.

Таким образом, исследуя характер соприкосновения сопряженных профилей в соответствующих секущих плоскостях, необходимо уметь определять радиусы кривизны профилей и их особые точки.

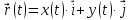

В случае, если рассматривается плоская регулярная кривая

в плоскости

то кривизна кривой

В случае,если

т. е.

то

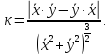

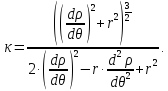

Если уравнение плоской регулярной кривой задано в полярных координатах, то

При этом радиус кривизны

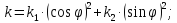

Решение задач инструментального производства в ряде случаев упрощается при применении известных формул Эйлера и Менье:

В заданной точке поверхности можно найти главные радиусы кривизны, т. е. наибольшее

и наименьшее

значения. Они измеряются в главных нормальных сечениях

поверхности, которые являются взаимно перпендикулярными и проходят через вектор нормали в исследуемой точке поверхности. По формуле Эйлера находимкривизну в произвольном нормальном сечении, составляющем угол

с сечением

В соответствии с теоремой Меньенаходим радиус кривизны наклонного сечения поверхности по известному радиусу кривизны нормального сечения, проходящего через ту же касательную, что и наклонное сечение.

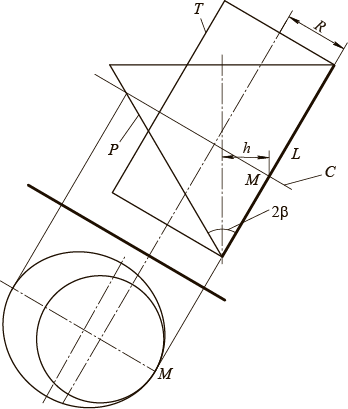

Например, рассмотрим процесс шлифования цилиндрическим кругом внутренней конической поверхности.

При обработке движение поверхности детали относительно круга складывается из двух вращений: вокруг оси детали и вокруг оси инструмента. Вращение вокруг оси детали приводит к скольжению конической поверхности по самой себе, поэтому это движение при нахождении огибающей поверхности можно не учитывать. Исходная инструментальная поверхность будет огибающей к последовательным положениям поверхности детали при ее вращении вокруг оси инструмента. Считаем, что оси детали и инструмента пересекаются. Тогда исходной инструментальной поверхностью будет круглый цилиндр, касающийся конической поверхности вдоль общей образующей – характеристики

Это следует из того, что в точках характеристики нормали к поверхности детали пересекают ось инструмента.

Чтобы исследовать характер соприкосновения поверхностей детали и инструмента, проведем секущую плоскость

перпендикулярно оси исходной инструментальной поверхности.

Коническая поверхность пересекается с этой плоскостью по эллипсу. Цилиндрическая же поверхность в указанном сечении дает окружность.Таким образом, в рассматриваемом сечении происходит соприкосновение выпуклого профиля инструмента с вогнутым профилем детали.

Чтобы определить граничную точку

характеристики воспользуемся теоремой Меньедля нахождения радиуса кривизны в рассматриваемом сечении конической поверхности:

Чтобы не было внедрения круга в тело детали, этот радиус должен быть больше либо равен радиусу круга:

Основываясь на данном неравенстве, подбирают величину

и величину

определяющую граничную точку

в которой еще отсутствует внедрение поверхностей.

Рассмотрим заточку круглой протяжки. Определим радиус шлифовального круга при обработке внутренней конической поверхности с помощью конического круга. Прошлифовать такую поверхность цилиндрическим кругом нельзя, т. к. такой круг будет срезать зуб протяжки,смежный с затачиваемым зубом. Поэтому заточку ведут конической стороной шлифовального круга. При заточке протяжка и круг вращаются вокруг своих осей. Ось круга и протяжки пересекаются. В этом случае исходная инструментальная поверхность определяется как огибающая передней конической поверхности протяжки при ее вращении вокруг оси инструмента, т. к. вращение вокруг оси протяжки приводит к скольжению обработанной поверхности по себе. Линией контакта сопряженных поверхностей (характеристикой) будет образующая конической поверхности. Она лежит в плоскости, в которой располагаются оси круга и протяжки. При вращении характеристики вокруг оси круга создается коническая исходная инструментальная поверхность. Итак, первое условие формообразования выполнено. Однако в сечениях перпендикулярных к характеристике, наблюдается соприкосновение вогнутого профиля детали с выпуклым профилем шлифовального круга. Чтобы определить размеры круга, рассмотрим наиболее опасное сечение, проходящее через точку передней поверхности. В этом сечении радиус кривизны профиля детали будет наименьшим, а радиус кривизны профиля круга‑наибольшим. Радиус кривизны в сечении указанной плоскостью конической поверхности протяжки определяем по теореме Менье:

Радиус

Rnкривизны

конической поверхности шлифовального

круга в том же сечении Nt

.

Радиус

Rnкривизны

конической поверхности шлифовального

круга в том же сечении Nt

.

![]()

где R— радиус шлифовального круга в сечении II—II;6 — угол между осями круга и протяжки.

В предельном случае радиусы кривизны профиля детали и инструмента в рассматриваемом сечении Nxравны друг другу. Следовательно,

![]()

Максимально допустимый размер радиуса Rшлифовального круга, которым можно обработать без подрезания переднюю коническую поверхность протяжки, определяется по формуле

![]()

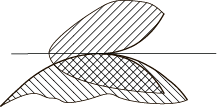

. Рассмотрим схему соприкосновения эвольвентного профиля дол-бяка и боковой стороны рейки (рис. 6.5). В начальный период наблюдается касание без внедрения прямой профиля рейки, занимающей последовательные положения сф^ агЬг, ... с эвольвентным профилем долбяка. Уравнение эвольвентного профиля в параметрической форме в системе координат, связанной с долбяком, записывается в виде

![]()

6.6. Схема фрезерования фасонной канавки Особая точка М0этой кривой находится по формулам

![]()

Из этих уравнений ф = 0. Следовательно, координаты особой точки М0кривой х0 = 0 и у0 — R,т. е. особая точка эвольвенты окружности лежит на основной окружности. В положении а4Ь4 прямая профиля рейки соприкасается с профилем инструмента в точке возврата С4. В Последующем наблюдается внутреннее касание второй ветви эвольвенты и прямой профиля рейки. Поэтому в рассматриваемом случае границей возможного участка обработки на поверхности детали будет точка, соприкасающаяся с точкой возвратаСна профиле инструмента. Таким образом, для обработки поверхности детали в соответствии с чертежом необходимо, чтобы исходная инструментальная поверхность не внедрялась в тело детали. Если рассматриваемое условие не выполняется, то необходимо изменить характер контакта сопряженных поверхностей DиИпутем изменения габаритных размеров инструмента и расположения поверхности детали относительно инструмента. Например, при установке фрезы относительно детали, соответствующей рис. 6.6, а, обработка заданной канавки на участке beневозможна. В этой зоне наблюдается внедрение в тело детали исходной инструментальной поверхности. Если же установить деталь наклонно, как показано на рис. 6.6, б, взаимного внедрения сопряженных поверхностей DиИне будет и деталь может быть профрезерована в соответствии с ее заданными размерами.

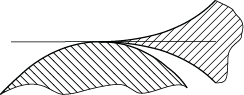

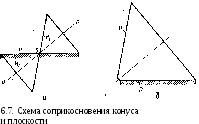

Рассмотрим также процесс фрезерования угловой фрезой плоскости (рис. 6.7, а). Ось фрезы 00 устанавливается наклонно к обрабатываемой плоскости Д. Характеристикой Е будет ортогональная проекция оси 00 на плоскость Д. Вращая характеристику Е вокруг оси 00, получим исходную коническую поверхность И. До точки S наблюдается внешний контакт поверхности Иги детали, после точки Sповерхность Я2внедряется в тело "детали и касается поверхности Д с противоположной стороны, В точке Sменяется сторона касания

поверхностиДи

исходной поверхности И,

и

обработка заданной детали оказывается

невозможной. Если же увеличить размеры

инструмента (рис. 6.7, б),

то

на всем протяжении поверхности детали

обеспечивается внешнее касание

сопряженных поверхностейДи

Ии

возможна обработка в соответствии

с чертежом. В случае соприкосновения

выпуклого профиля с вогнутым

отсутствием внедрения сопряженных

поверхностей, как правило, обеспечивается

изменением размеров инструмента.

Обычно уменьшение размеров инструмента

приводит к снижению радиусов кривизны

его профиля, а возрастание — к повышению.

При наличии точки возврата на профиле

инструмента необходимо стремиться

к тому, чтобы она обрабатывала крайнюю

точку профиля детали.

поверхностиДи

исходной поверхности И,

и

обработка заданной детали оказывается

невозможной. Если же увеличить размеры

инструмента (рис. 6.7, б),

то

на всем протяжении поверхности детали

обеспечивается внешнее касание

сопряженных поверхностейДи

Ии

возможна обработка в соответствии

с чертежом. В случае соприкосновения

выпуклого профиля с вогнутым

отсутствием внедрения сопряженных

поверхностей, как правило, обеспечивается

изменением размеров инструмента.

Обычно уменьшение размеров инструмента

приводит к снижению радиусов кривизны

его профиля, а возрастание — к повышению.

При наличии точки возврата на профиле

инструмента необходимо стремиться

к тому, чтобы она обрабатывала крайнюю

точку профиля детали.

"Таким образом, при образовании различных поверхностей может наблюдаться взаимное внедрение сопряженных поверхностейДи И, и обработка заданной поверхности детали в соответствии с чертежом невозможна. Взаимное внедрение сопряженных поверхностей может наблюдаться как в зоне их контакта, так и за ее пределами. Последний случай имеет место при обработке долбяками колёс внутреннего зацепления. Взаимное внедрение сопряженных поверхностейДи Иможет наблюдаться при сближении поверхностей Д и Идо их касания, что имеет место при обработке червячных колес червячными фрезами при радиальном врезании.