- •1 Тема Свойства и строение конструкционных материалов

- •1.Цель дисциплины

- •2.Значение сварки в строительстве

- •3.Атомно-кристаллическое строение металлов

- •4.Металлическая связь и ее природа

- •5.Основные типы кристаллических решеток металла и их характеристики

- •6.Процессы плавления и кристаллизации металлов

- •6.Процессы плавления и кристаллизации металлов

- •7.Особенности жидкого состояния металлов

- •8.Образование и рост зародышей при кристаллизации

- •9.Термические кривые охлаждения и кристаллизации

- •10.Понятие о температуре ликвидус и солидус

- •11. Величина зерна

- •12. Основы теории сплавов

- •13. Диаграмма состояния системы железо-углерод: компоненты, фазы и структурные составляющие в сплавах железа с углеродом

- •14. Классификация железо-углеродистых сплавов по структуре (стали, чугуны)

- •15. Влияние углерода и постоянных примесей на структуру и свойства стали

- •16. Классификация и маркировка углеродистых и легированных сталей по химическому составу, назначению и качеству

- •2 Тема Основы теории и технологии термической обработки металлов

- •3.Рост зерна аустенита

- •4.Переохлаждение аустенита

- •5. Механизм перлитного превращения

- •6. Продукты распада аустенита, их строение и свойства

- •9.Закалка стали

- •В зависимости от требуемой температуры отпуск производится :

- •11. Виды и назначение отпуска

- •12.Стали для металлических конструкций и закладных деталей (горячекатаная, термически упрочненная, холоднодеформированная)

- •13.Проволочная арматурная сталь

- •14. Эффективность использования термически упрочненной арматуры в строительстве

- •3 Тема Классификация способов сварки

- •1.Сущность и классификация способов сварки плавлением, применяемых при изготовлении и монтаже строительных конструкций

- •2.Сварочная дуга, газовое пламя как источник тепла при сварке, тепловые процессы при сварке.

- •3.Преимущества и недостатки ручной, механизированной и автоматизированной дуговой сварки (рдс, под флюсом, в защитных газах, порошковой проволокой)

- •4 Тема Сварные соединения

- •5 Тема Технологические характеристики основных способов сварки наплавлением

- •Насыпная масса флюса и гранулометрический состав влияют на форму шва.

- •4.Электрошлаковая сварка

- •6.Технологические особенности cварки различных металлов и сплавов

- •7.Сварка углеродистых и легированных сталей

- •8. Сварка алюминия и его сплавов

- •9. Сварка титана и его сплавов

- •10.Сварка меди

- •11.Наплавка

- •12.Охрана труда при проведении сварочных работ

- •2.Стыковая сварка арматурных стержней.

- •3.Технология дуговой сварки каркасов, закладных деталей.

- •8 Тема Дефекты сварных соединений

- •1.Дефекты сварных соединений.

4 Тема Сварные соединения

Классификация сварных швов и соединений

Сварные швы подразделяют:

по типу шва (стыковые, угловые и прорезные).

Стыковой шов - сварной шов стыкового соединения.

Угловой шов - сварной шов углового, нахлестанного или таврового соединений.

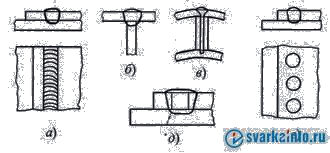

Прорезной шов (рис. 1.6) получается в результате полного проплавления верхнего, а иногда и последующих листов, и частичного проплавления нижнего листа (детали). Частным случаем прорезного шва является точечный или пробочный шов (электрозаклепка - при дуговой сварке) (рис. 1.6, г). Прорезные швы при приварке толстого листа (рис. 1.6, д) могут выполняться по заранее выполненным отверстиям в верхнем листе (при точечном шве) или прорези (при непрерывном шве).

Рис. 1.6. Прорезные швы

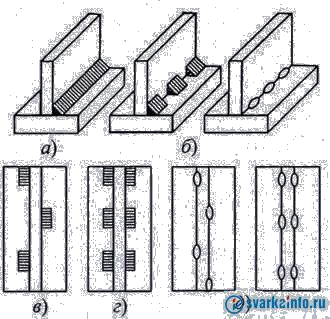

по протяженности (непрерывные и прерывистые)

Стыковые

сварные швы, как правило, выполняют

непрерывными. Угловые швы могут быть

непрерывными (рис. 1.7, а) и прерывистыми

(рис. 1.7, б), с шахматным (рис. 1.7, в) и цепным

(рис. 1.7, г) расположением отрезков шва.

Угловые швы могут быть выполнены и

точечными швами (рис. 1.7, б, д).

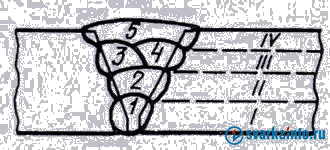

по способу выполнения(односторонняя и двусторонняя, однослойная и многослойная)

Одностороннюю сварку стыкового сварного соединения выполняют со сквозным проплавлением кромок на подкладке или без подкладки (на весу). Двустороннюю сварку выполняют с зачисткой (удалением) корня шва (механической обработкой) перед сваркой обратной стороны сварного соединения или без зачистки корня шва. При двусторонней сварке зачастую приходится кантовать изделие или вести сварку в трудном потолочном положении.

Многослойный

шов

применяют при сварке металла большой

толщины, а также для уменьшения зоны

термического влияния. Под слоем

сварного шва

(I—IV на рис. 1.8) понимают часть металла

сварного шва, которая состоит из одного

или нескольких валиков (1-5 на рис. 1.8),

располагающихся на одном уровне

поперечного сечения шва. Валик

- металл сварного шва, наплавленный за

один проход. Под проходом

при сварке подразумевается однократное

перемещение в одном направлении источника

тепла при сварке или наплавке.

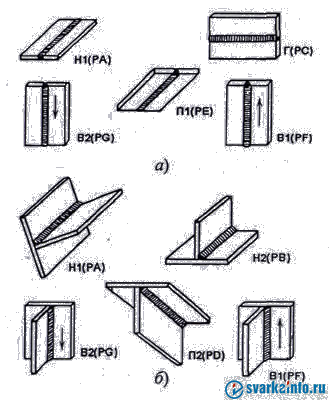

по

пространственному положению горизонтальные

(на вертикальной плоскости), вертикальные,

потолочные и швы, сваренные в нижнем

положении (рис. 1.9). На рисунках даны

русские и в скобках международные

обозначения.

Рис. 1.9. Положение шва при сварке стыковых (а) и тавровых (б) соединений листов: HI - нижнее; Н2 - нижнее тавровых соединений; B1 - вертикальное (сварка низу вверх); B2 - вертикальное (сварка сверху вниз); Г - горизонтальное; П1 - потолочное; П2 - потолочное тавровых соединений

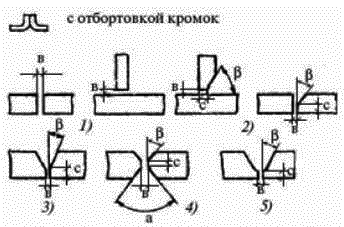

по форме разделки кромокс отбортовкой кромок , без скоса кромок, со скосом одной кромки, с двумя скосами одной кромки, со скосами двух кромок. Скосы бывают симметричные и асимметричные, прямолинейные и криволинейные

Типы сварного соединения :стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения.

По

расположению в пространстве сварные

швы бывают горизонтальные, вертикальные

и потолочные. Наиболее удобные для

выполнения горизонтальные швы в нижнем

положении. Швы на вертикальной плоскости

(вертикальные и горизонтальные) выполнять

труднее, поскольку под действием сил

тяжести возможно вытекание жидкого

металла из сварочной ванны. Еще труднее

выполнять сварку потолочных швов.

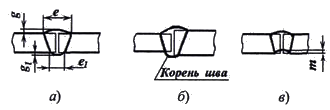

Стыковое соединение - сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 1.2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис. 1.2, б).

Где е -ширина шва- расстояние между видимыми линиями сплавления сварного шва,g -выпуклость шва- определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости,Корень шва - часть сварного шва, наиболее удаленная от его лицевой поверхности,ширина е1 и высота g1 обратного валика.

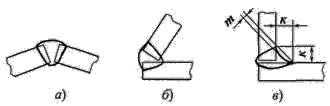

Угловое

соединение

- сварное соединение двух элементов,

расположенных под углом и сваренных в

месте примыкания их краев (рис. 1.3).Угловые

соединения являются разновидностью

тавровых и выполняются, как правило,

без подготовки кромок. Катет

углового швак

определяется кратчайшим расстоянием

от поверхности одной из свариваемых

частей до границы угловогошва на

поверхности второй свариваемой части.

Катет задается в качестве параметра

режима, который нужно выдерживать при

сварке.. Для угловыхшвов более благоприятна

вогнутая форма поверхности шва с плавным

переходом к основному металлу .

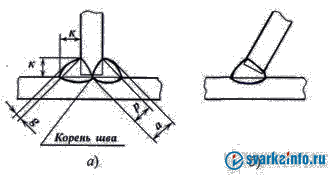

Тавровое соединение - сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.4).Толщина углового шва а - наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла (см. рис. 1.4, а). Для оценки прочности сварного соединения используют расчетную высоту углового шва - р (см. рис. 1.4, а)Рис. 1.4. Тавровые соединения

Нахлесточное

соединение

- сварное соединение, в котором сваренные

элементы расположены параллельно и

частично перекрывают друг друга (рис.

1.5, а, б). Отсутствие опасности прожогов

при сварке облегчает применение

высокопроизводительных режимов сварки.

Применение нахлесточных соединений

облегчает сборку и сварку швов, выполняемых

при монтаже конструкций (монтажных

швов).При

соединении внахлестку свариваемые

изделия накладывают друг на друга с

перекрытием, равным трем-пяти толщинам

соединяемых листов. Соединения внахлестку

не рекомендуется применять при толщине

листов свыше 10…12 мм.Торцовое

соединение

- сварное соединение, в котором боковые

поверхности сваренных элементов

примыкают друг к другу (рис. 1.5, е).

Рис. 1.5. Нахлесточные (а, б) и торцовое соединения (в)

Обозначение сварных швов и соединений

Условное

обозначение видимых и невидимых швов

над полкой — видимый;

под полкой — невидимый.

Обозначения видов сварок: электродуговая — Э, газовая — Г,контактная — Кт , в среде защитных газов — 3.

Условное обозначение сварного шва:

Вспомогательные

знаки для обозначения сварных швов-

![]() - Усиление шва снять,

- Усиление шва снять,![]() -Наплывы

и неровности шва обработать с плавным

переходом к основному металлу,

-Наплывы

и неровности шва обработать с плавным

переходом к основному металлу,![]() -Шов выполнить при монтаже изделия, т.

е. при установке его по монтажному

чертежу на месте применения,

-Шов выполнить при монтаже изделия, т.

е. при установке его по монтажному

чертежу на месте применения,![]() -

Шов прерывистый или точечный с цепным

расположением. Угол наклона линии равен

60°,

-

Шов прерывистый или точечный с цепным

расположением. Угол наклона линии равен

60°,![]() -Шов прерывистый или точечный с шахматным

расположением,

-Шов прерывистый или точечный с шахматным

расположением,![]() -Шов

по замкнутой линии. Диаметр знака — 3…5

мм,

-Шов

по замкнутой линии. Диаметр знака — 3…5

мм,![]() -Шов

по незамкнутой линии.Знак применяют,

если расположение шва ясно из чертежа

-Шов

по незамкнутой линии.Знак применяют,

если расположение шва ясно из чертежа

1. 3а лицевую сторону одностороннего шва сварного соединения принимают ту, с которой выполняют сварку.

2. За лицевую сторону двустороннего шва сварного соединения с несимметрично подготовленными кромками принимают ту, с которой выполняют сварку основного шва.

3. За лицевую сторону двустороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

ГОСТы на основные типы и конструктивные элементы швов сварных соединений —5264—80,ГОСТ 11534—75 и т.д.

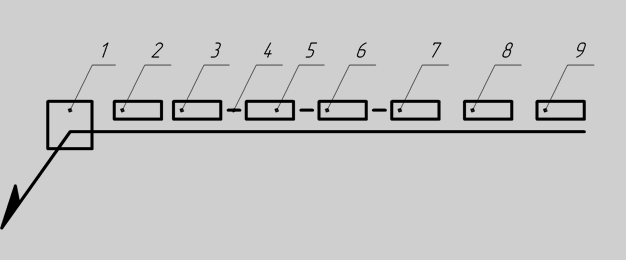

В

структуре условного изображения шва

могут применяться только вспомогательные

знаки

![]() и

и![]() ,

Обозначение стандарта можно выносить

в технические условия на чертеже.

,

Обозначение стандарта можно выносить

в технические условия на чертеже.

При

наличии на чертеже одинаковых швов у

одного из изображений наносят обозначение

и порядковый номер шва (на выносной

линии), а от изображений остальных

одинаковых швов проводят линии-выноски

с полками, над (под) которыми ставят

порядковый номер шва, например № 1 (рис.

3). На линии-выноске, имеющей полку с

нанесенным обозначением, допускается

указывать количество одинаковых

швов.Обозначение на чертеже одинаковых

швов (цифрой 12 указано количество

одинаковых швов)

1

— вспомогательные знаки,2 — обозначение

стандарта 3 — буквенно-цифровое

обозначение шва согласно стандарту на

типы и конструктивные элементы швов

сварных соединений (С,Т,Н,У, после буквы

в обязательном порядке должна быть

проставлена цифра (порядковый номер

шва в стандарте) , указывающая конструктивные

элементы подготовки свариваемых кромок

и конкретные условия выполнения сварного

соеденения С1..С37 и т.д.) Нахлесточных

соединений всего 2 типа Н1- провариваеться

по одной стороне, и Н2-провариваеться

по двум сторонам, 4—знак «дефис», 5 —

условное обозначение способа сварки

(А — автоматическая, П — механизированная

под флюсом, П-3 — механизированная

плавящимся электродом в защитных газах;

Ш — электрошлаковая и др.),Ручная дуговая

сварка буквенного обозначения не имеет.

Способ сварки можно не указывать когда

из стандарта понятно что за способ

сварки. 6 — знак и размер катета согласно

стандарту на типы и конструктивные

элементышвов сварных соединений (для

угловых швов),7 — другие характеристики

шва (длина привариваемогоучастка, размер

шага, размеры отдельных точек и др.),8 —

вспомогательные знаки (см. табл. 1,

порядковые номера 1, 2, 4, 5 и 7), 9 —

шероховатость поверхности шва.

Пример:

Шов стыкового соединения с криволинейным скосом одной кромки, двусторонний, выполняемый дуговой ручной сваркой при монтаже изделия. Усиление снято с обеих сторон. Шероховатость поверхностей шва с лицевой стороны 5, с обратной 20.

Область применения и роль сварки в строительстве

Сварка является основным способом соединения деталей при изготовлении металлоконструкций. Широко применяется сварка в комплексе с литьем, штамповкой и специальным прокатом отдельных элементов заготовок изделий, почти полностью вытеснив сложные и дорогие цельнолитые и цельноштампованные заготовки. Сварка обеспечивает ряд преимуществ: 1.Экономия металла вследствие наиболее полного использования рабочих сечений элементов сварных конструкций, придания им наиболее целесообразной формы в соответствии с действующими нагрузка-ми и уменьшения веса соединительных элементов, Использование сварки на строительстве зданий поз-воляет уменьшить вес стальных конструкций на 15%, облегчает изготовление и увеличивает жесткость всей конструкции. 2. Сокращение сроков работ и уменьшение стоимости изготовления конструкций за счет снижения рас-хода металла и уменьшения трудоемкости работ. 3. Возможность изготовления сварных изделий сложной формы из штампованных элементов взамен ковки или литья. 4. С помощью сварки можно изготовлять детали из металла, прошедшего различную предварительную обработку, например сваривать прокатанные профили со штампованными, литыми или коваными заго-товками. Можно сваривать и разнородные металлы: нержавеющие стали с углеродистыми, медь со ста-лью и др. 5.Удешевление технологического оборудования, так как отпадает необходимость в использовании дорогих сверлильных, дыропробивных станков и клепальных машин. 6. Герметичность получаемых сварных соединений. 7. Уменьшение производственного шума и улучшение условий труда рабочих. 8. Сваркой можно получить сварное соединение прочностью выше основного металла. Поэтому сварку широко применяют при изготовлении весьма ответственных конструкций, работающих при высоких давлениях и температурах, а также при динамических (ударных) нагрузках — паровых котлов высокого давления, мостов, самолетов, гидросооружений, арматуры железобетонных конструкций и др.

Зоны сварного соединения : металл шва, зона термического влияния и основной металл

Сварное соединение включает три характерные зоны, образующиеся во время сварки: зону сварного шва, зону сплавления и зону термического влияния, а также часть металла, прилегающую к зоне термического влияния.

Металл шва — сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл — металл подвергающихся сварке соединяемых частей.

Зона сплавления — зона частично сплавившихся зёрен на границе основного металла и металла шва.

Зона

термического влияния —

участок основного металла, не подвергшийся

расплавлению, структура и свойства

которого изменились в результате нагрева

при сварке или

наплавке.Ширина зоны термического влияния при сварке стали зависит от способа сварки,технологического процесса, теплового режима сварки, теплофизических свойств основного металла

Зоны сварного соединения: самая светлая — зона основного металла, темнее — зона термического влияния, самая тёмная область в центре — зона сварного шва. Между зоной термического влияния и зоной сварного шва находится зона расплавления.

Свариваемость сталей, метод ее оценки

Одной из важнейших характеристик металлов и, в частности, железоуглеродистых сплавов, используемых в сварных конструкциях, является свариваемость.

Свариваемость — свойство металлов или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия».

Подчеркнем, что свариваемость не является неотъемлемым свойством металла или сплава, подобным его фи - зическим свойствам. Кроме химического состава, теплофизических и механических свойств основного металла свариваемость в известной мере определяется способом и режимом сварки, составом электродного металла и шва, покрытия, флюса или защитного газа, конструкцией сварного узла, его назначением и т. п.

Различают несколько качественных степеней сварки - хорошая, удовлетворительная, ограниченная и плохая . По ним номенклатура сталей условно разделена на 4 группы свариваемости: от I (хорошая) до IV (плохая). Это позволяет ориентировочно оценивать их свариваемость при заданном или проектируемом способе сварки.

При экспериментальных методах оценкисвариваемости применяются специальные сварные образцы (пробы) и имитируются условия сварки (технология). По результатам испытаний определяются условия появления и количество дефектов (например, трещин), механические и специальные свойства, абсолютные и относительные значения которых принимаются за количественные или качественные показатели свариваемости (критерии свариваемости). По ним судят о возможном поведении металла шва и сварного соединения при эксплуатации.

Установление методического единства при рассмотрении вопросов свариваемости (например, по степени трещинообразования швов и соединений) достигается соблюдением оговоренных стандартами понятий и терминов, таких как склонность к образованию трещин, стойкость против образования трещин, сопротивляемость образованию трещин. Такому подходу к экспериментальной оценке свариваемости способствуют установленные формы, размеры образцов (проб) и условия проведения испытаний (ГОСТ 26388-84, ГОСТ 26389-84).

Расчетные методыоценки свариваемости в основном учитывают химический состав металла, наличие примесей и газов, а косвенно способ и режимы сварки (эквивалентный углерод, насыщение водородом, параметр трещинообразования и т. д.). Несмотря на известную ограниченность (условность) расчетных оценок, они позволяют ориентировочно оценивать различные варианты технологий сварки на стадии проектирования сварной конструкции.

Горячие и холодные трещины при проведении сварочных работ

Горячими, или кристаллизационными, называют трещины, которые образуются в сварных швах при высокой температуре (более 800° С).При остывании и затвердевании шва в процессе первичной кристаллизации между кристаллами остаются жидкие или полужидкие прослойки, которые имеют более низкую температуру плавления, чем температура плавления основной массы металла, так как они обогащены растворенными элементами. Если эти прослойки еще существуют в момент возникновения растягивающих напряжений, вызванных неравномерным нагревом и остыванием при сварке, и прочность их оказывается недостаточной для противостояния возникающим усилиям, то в шве образуются горячие трещины, проходящие по этим прослойкам между кристаллами. Образование горячих трещин при сварке возможно и в околошовной зоне, где при воздействии высокой температуры происходят рост зерен и выделение по их границам легкоплавких составляющих и вредных примесей, а также частичное оплавление. Наличие в металле излишнего количества элементов, способных образовать непрочные прослойки между кристаллами, т. е. неблагоприятный химический состав стали, является главной причиной образования горячих трещин; кроме того, образованию горячих трещин способствует большая толщина свариваемых элементов и нерациональность конструкции, вызывающая излишнюю жесткость сварных соединений. Способы определения стойкости стали против образования горячих трещин. Для определения стойкости сварных соединений против образования горячих трещин разработано много различных проб (испытаний). Рассмотрим одну из них, которая применяется для качественной оценки: склонны или несклонны примененные материалы к горячим трещинам при сварке. Для пробы изготовляется тавровый образец из испытываемой стали толщиной не менее 7-8 мм. Сварку контрольного шва выполняют на разработанном для данного типа соединения режиме. Выявление трещин производится внешним осмотром контрольного шва и его излома или по макрошлифам, вырезанным из шва. Для определения склонности к образованию трещин стыкового шва применяют образцы видоизмененной конструкции.

Борьба: снижение содержания в шве серы и фосфора; измельчение структуры шва и ЗТВ; повышают содержание в металле шва марганца, который связывает серу и выводит ее в шлак; вводят в шов титан, алюминий, способствующие измельчению структуры; производят предварительный и сопутствующий подогрев изделия, который уменьшает растягивающие напряжения в сварном шве.

Холодными называют трещины, которые возникают в швах и околошовной зоне при температуре ниже 100- 2000C. Эти трещины, как правило, внутрикристаллические.

Причинами их образования являются: концентрация в стали углерода и легирующих элементов, вызывающая закалку и местные структурные напряжения;, растягивающие напряжения, вызванные неравномерным нагревом и остыванием при сварке; концентрация водорода; загрязнение металла фосфором; дефекты швов; объемно-напряженное состояние.

Борьба: используют сварочные материалы с минимальным содержанием фосфора, придающего стали хладноломкость; осуществляют прокаливание электродов и флюсов, а также осушку защитных газов с целью удаления влаги, являющейся источником попадающего в шов водорода; производят горячую проковку швов после сварки для снятия или уменьшения внутренних напряжений; при необходимости используют предварительный или сопутствующий подогрев свариваемых изделий.)