- •1 Тема Свойства и строение конструкционных материалов

- •1.Цель дисциплины

- •2.Значение сварки в строительстве

- •3.Атомно-кристаллическое строение металлов

- •4.Металлическая связь и ее природа

- •5.Основные типы кристаллических решеток металла и их характеристики

- •6.Процессы плавления и кристаллизации металлов

- •6.Процессы плавления и кристаллизации металлов

- •7.Особенности жидкого состояния металлов

- •8.Образование и рост зародышей при кристаллизации

- •9.Термические кривые охлаждения и кристаллизации

- •10.Понятие о температуре ликвидус и солидус

- •11. Величина зерна

- •12. Основы теории сплавов

- •13. Диаграмма состояния системы железо-углерод: компоненты, фазы и структурные составляющие в сплавах железа с углеродом

- •14. Классификация железо-углеродистых сплавов по структуре (стали, чугуны)

- •15. Влияние углерода и постоянных примесей на структуру и свойства стали

- •16. Классификация и маркировка углеродистых и легированных сталей по химическому составу, назначению и качеству

- •2 Тема Основы теории и технологии термической обработки металлов

- •3.Рост зерна аустенита

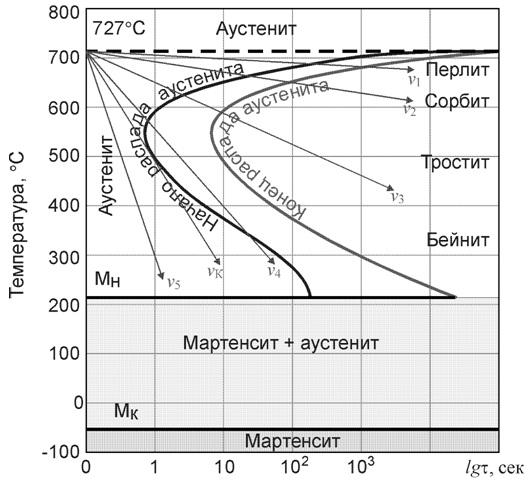

- •4.Переохлаждение аустенита

- •5. Механизм перлитного превращения

- •6. Продукты распада аустенита, их строение и свойства

- •9.Закалка стали

- •В зависимости от требуемой температуры отпуск производится :

- •11. Виды и назначение отпуска

- •12.Стали для металлических конструкций и закладных деталей (горячекатаная, термически упрочненная, холоднодеформированная)

- •13.Проволочная арматурная сталь

- •14. Эффективность использования термически упрочненной арматуры в строительстве

- •3 Тема Классификация способов сварки

- •1.Сущность и классификация способов сварки плавлением, применяемых при изготовлении и монтаже строительных конструкций

- •2.Сварочная дуга, газовое пламя как источник тепла при сварке, тепловые процессы при сварке.

- •3.Преимущества и недостатки ручной, механизированной и автоматизированной дуговой сварки (рдс, под флюсом, в защитных газах, порошковой проволокой)

- •4 Тема Сварные соединения

- •5 Тема Технологические характеристики основных способов сварки наплавлением

- •Насыпная масса флюса и гранулометрический состав влияют на форму шва.

- •4.Электрошлаковая сварка

- •6.Технологические особенности cварки различных металлов и сплавов

- •7.Сварка углеродистых и легированных сталей

- •8. Сварка алюминия и его сплавов

- •9. Сварка титана и его сплавов

- •10.Сварка меди

- •11.Наплавка

- •12.Охрана труда при проведении сварочных работ

- •2.Стыковая сварка арматурных стержней.

- •3.Технология дуговой сварки каркасов, закладных деталей.

- •8 Тема Дефекты сварных соединений

- •1.Дефекты сварных соединений.

5. Механизм перлитного превращения

Перлитное превращение характерно при сварке среднеугле-родистых сталей и как дополнительное при сварке низкоуглеродистых. Оно происходит при сравнительно невысоких скоростях охлаждения. Перлитное превращение имеет диффузионный механизм и начинается с образования зародышей в виде перлитных колоний на границах аустенитного зерна. Вначале вследствие флуктуации концентрации углерода образуется тонкая цементитная пластина. Попеременное многократное возникновение пластин цементита и феррита приводит к образованию перлитной колонии, которая начинает расти не только в боковом, но и торцовом направлении. Кооперативный рост двухфазной колонии в торцовом направлении контролируется диффузионным перераспределением углерода в объеме аустенита перпендикулярно фронту превращения и вдоль фронта между составляющими перлитной колонии.Перлитное превращение переохлажденного аустенита носит кристаллизационный характер и по своему механизму является диффузионным. Его зародыши, как правило, образуются на границах зерен аустеппта, подобно большинству фазовых превращений, происходит как путем самопроизвольного образования кристаллических центров, так и вокруг посторонних центров - мельчайших частичек окислов, нитридов и карбидов, расположенных преимущественно на границах зерен аустенита, на которых образуется цементит ( карбид) и диффузионного роста вокруг них. Поэтому перлитное превращение требует достаточно высокой температуры для диффузии атомов углерода и железа в кристаллической решетке. Перлитное превращение происходит при сравнительно высокой температуре - примерно от 723 до 450 С, когда диффузия атомов углерода в кристаллической решетке аустенита протекает достаточно легко. как фазовое превращение, сопровождается уменьшением запаса свободной энергии.

6. Продукты распада аустенита, их строение и свойства

Превращение связано с диффузией углерода, сопровождается полиморфным превращением Feγ -> Feα, выделением углерода из аустенита в виде цементита, разрастанием образовавшегося цементита. Формула превращения:

Feγ (C) -> Feα (C) + Fe3C

Во

время медленного охлаждения стали по

линии PSK происходит распад аустенита с

образованием феррита и цементита в

результате диффузии углерода и железа.

Образование перлита завершается при

температуре 6500. Пластинки перлита имеют

размер 0,6.1,0 мкм. Твердость перлита

180.250 НВ.

При

распаде аустенита в интервале температур

650.600 ° образуется более мелкозернистая

ферритно-цементитная смесь с размером

зерен 0,25.0,3 мкм. Такой дисперсный перлит

называют сорбитом. Сорбит имеет твердость

250.350 НВ.

Температура

начала и конца мартенситного превращения

зависит от концентрации углерода и

легирующих элементов в стали. Чем больше

концентрация углерода, тем ниже интервал

мартенситного превращения. В сталях с

содержанием углерода свыше 0,5% мартенситное

превращение сдвигается в зону отрицательных

температур. Все легирующих элементов,

кроме кобальта и алюминия снижают

интервал температур мартенситного

превращения.

Атомы

углерода сильно деформируют решетку а

- железа, увеличивая межатомные расстояния.

Это ведет к увеличению объема и

возникновения внутренних напряжений.

Так

как с понижением температуры распад

аустенита замедляется, то при быстром

охлаждении стали в структуре остается

определенное количество не преобразованного

аустенита, который называют остаточным

аустенитом. Остаточный аустенит,

количество которого возрастает с

увеличением содержания углерода в

стали, вызывает неоднородность свойств

закаленной стали.

7-8. Механизм мартенситного превращения. Свойства и строения мартенсита.

Если скорость охлаждения стали от высоких температур (выше Ac3) становится достаточно большой (v > vкр) для подавления распада аустенита на феррито-цементитную смесь, то аустенит испытывает мартенситное превращение [Feγ (C) → Feα (C) или А → М] с образованием новой фазы в стали - мартенсита (по имени ученого А. Мартенса - одного из пионеров металловедения).

Мартенсит в углеродистой стали есть пересыщенный твердый раствор внедрения углерода в решетке Feα.

Мартенситное превращение было открыто при изучении закалки и первоначально под ним подразумевался только процесс, приводящий к образованию мартенсита в сталях. Однако впоследствии было установлено, что мартенситное превращение следует трактовать шире, так как его характерные особенности наблюдаются не только в сталях, но и в других железных сплавах, цветных сплавах и даже в полупроводниках. Поэтому в настоящее время под мартенситным превращением понимается особый вид фазового превращения в твердом теле, протекающего по бездиффузионному, сдвиговому механизму, называемому мартенситным, а под мартенситом - продукт такого превращения.

Можно выделить следующие характерные особенности мартенситного превращения в стали:

1. Мартенситное превращение - бездиффузионное. Концентрация углерода в мартенсите такая же, как и в исходном аустените, мартенсит - перенасыщенный твердый раствор углерода в Feα.

2. Механизм А → М превращения носит сдвиговый характер, поэтому напряжения, возникающие при охлаждении и превращении, являются определяющими для кинетики мартенситного превращения. В процессе превращения атомы смещаются относительно друг друга на расстояния, не превышающие межатомные; при этом соседи любого атома в аустените остаются его соседями в мартенсите.

3. Несмотря на то, что относительные перемещения атомов малы, абсолютные смещения атомов при мартенситном превращении могут достигать значительных макроскопических размеров (при этом происходит изменение формы превращенного объема аустенита), что является следствием сдвигового механизма превращения и приводит к образованию на поверхности полированного шлифа стали характерного рельефа (рис. 197) подобно наблюдаемому при пластической деформации

4. Кристаллическая решетка мартенсита в сталях не кубическая как у Feα, а тетрагональная (о.ц.т., рентгенографически фиксируется при C = 0.25 ÷ 0.35 % ), при этом тетрагональность решетки (отношение параметров c/a) линейно увеличивается с ростом содержания в стали углерода (рис. 198), а в ряде высоколегированных сталей зависит и от содержания легирующих элементов.

5. Между кристаллическими решетками аустенита и мартенсита существует определенное кристаллографическое соответствие (ориентационное соотношение). В сталях и железных сплавах встречаются ориентационные соотношения, близкие к соотношению Курдюмова-Закса (111)А || (101)М; [110]А || [111]М или Нишиямы (111)А || (101)М; [121]А || [101]М.

6. Наиболее типичной формой мартенситного кристалла является пластина или линза с малым отношением толщины к другим линейным размерам, имеющая сложное внутреннее строение. Форма мартенситных кристаллов соответствует минимуму упругой энергии, возникающей при мартенситном превращении.

7. Время образования одного кристалла мартенсита менее10-7 с, а скорость его роста более 105 см/с, т.е. близка к скорости звука в твердом теле и не зависит от температуры превращения.

8. А → М превращение протекает в определенном температурном интервале: начинается при температуре Мн и заканчивается при более низкой температуре Мк (эти температуры называются мартенситными точками), что может быть описано мартенситной кривой (рис. 199). При данной температуре с громадной скоростью образуется только определенное количество мартенсита и для возобновления превращения сталь надо охлаждать в интервале Мн - Мк.

9. Температура Мн в широком диапазоне скоростей охлаждения не зависит от ее величины, а А → М превращение невозможно подавить даже при самых больших скоростях охлаждения. (Кроме случая образования изотермического мартенсита.)

10. Мартенситные точки зависят от состава стали; сильно Мн и Мк снижает углерод.

11. А → М превращение не идет до конца: в стали всегда существует так называемый остаточный аустенит (А1 ), количество которого увеличивается при понижении точки Мн, например за счет легирования углеродом.

12. Приложение внешних упругих напряжений или деформаций увеличивает количество образуемого мартенсита и повышает температуру начала его образования. (При деформации аустенита возникают два типа мартенсита: мартенсит напряжений (его образование инициируется напряжениями ниже предела текучести аустенита) и мартенсит деформации) Температура, ниже которой возможно образование мартенсита при деформации, обозначается Мд.