- •Горохов е.В., бакаев с.Н., алёхин а.М.

- •Тема 1. Введение. Структура курса

- •1.1. Цель и задачи изучения дисциплины. Структура курса.

- •1.2. Исторический очерк развития металлических конструкций в Украине

- •1.3. Преимущества и недостатки стальных конструкций, отрасли их применения

- •1.4. Основные требования, предъявляемые к стальным конструкциям

- •1.5. История развития науки о металлах.

- •1.6. Классификация металлов и сплавов.

- •Тема2. Производство черных и цветных металлов. Обработка металла давлением. Сортамент.

- •2.1. Основные понятия в металлургии.

- •2.2. Основные способы получения металлов из руд.

- •2.3. Топливо и огнеупорные материалы металлургического производства.

- •2.4. Производство чугуна.

- •2.4.1. Материалы для выплавки чугуна.

- •2.4.2. Подготовка исходных материалов к плавке.

- •2.4.3. Доменный процесс.

- •2.5. Производство стали.

- •2.5.1. Кислородно-конвертерный способ.

- •2.5.2. Выплавка стали в мартеновских печах.

- •2.5.3. Выплавка стали в электрических печах.

- •2.5.4. Разливка стали.

- •2.6. Производство цветных металлов.

- •2.6.1. Производство алюминия.

- •2.6.2. Производство меди.

- •2.6.3. Производство титана.

- •2.7. Общие сведения.

- •2.8. Прокатное производство.

- •2.9. Волочение.

- •2.10. Прессование.

- •2.11. Свободная ковка.

- •2.12. Горячая объемная штамповка.

- •2.13. Холодная объемная штамповка.

- •2.14. Листовая штамповка.

- •2.15. Сортамент изделий из алюминиевых сплавов.

- •Тема 3. Термическая и химико-термическая обработка стали

- •3.1. Превращения при нагреве стали.

- •3.2. Превращения в стали при охлаждении.

- •Характеристика структурных составляющих закаленной стали

- •3.3. Основные виды термической обработки стали.

- •3.4. Химико-термическая обработка сталей.

- •Тема 4. Углеродистые и легированные стали. Классификация, свойства, применение

- •4.1. Классификация сталей.

- •1. По структуре:

- •2. По способу производства:

- •3. По химическому составу.

- •4. По качеству.

- •5. По степени раскисления.

- •6. По назначению:

- •4.2. Конструкционные стали.

- •4.2.1. Углеродистые стали обыкновенного качества.

- •4.2.2. Углеродистые и легированные качественные стали.

- •4.2.3. Стали высококачественные и особо высококачественные.

- •4.2.4. Цементуемые углеродистые и легированные стали.

- •4.2.5. Улучшаемые углеродистые и легированные стали.

- •4.2.6. Высокопрочные легированные стали.

- •4.2.7. Рессорно-пружинные стали.

- •4.2.8. Шарикоподшипниковые стали.

- •4.2.9. Износостойкие стали.

- •4.3. Инструментальные стали.

- •4.4. Легированные стали специального назначения.

- •4.5. Стали, применяемые для конструкций зданий и сооружений.

- •Марки стали, заменяемые сталями по гост 27772-88

- •4.6. Определение марки стали экспресс-методом.

- •Определение химического состава стали экспресс-методом

- •Тема 5. Реальное строение металлов

- •5.1. Основные сведения о кристаллическом строении металлических тел.

- •5.2. Типы кристаллической решетки.

- •5.3. Особенности строения кристаллических тел.

- •5.4. Общая характеристика первичной кристализации.

- •5.5. Изменение кристаллической решетки при нагревании и остывании.

- •5.6.Изменения структуры в результате проката.

- •5.8. Дефекты кристаллического строения.

- •5.9. Изучение макро- и микроструктуры металлов и сплавов.

- •Тема 6. Черные и цветные металлы и сплавы, их свойства

- •6.1. Основные понятия о металлических сплавах.

- •6.2. Диаграмма состояния двойных сплавов.

- •6.2.1. Основная информация о диаграмме состояния.

- •6.2.2. Порядок построения диаграммы состояния.

- •6.3. Железоуглеродистые сплавы.

- •6.3.1. Компоненты и основные структурные составляющие железоуглеродистых сплавов.

- •6.3.2. Характеристика основных точек и линий диаграммы.

- •6.3.3. Структура сталей.

- •6.3.4. Чугуны. Структура чугунов.

- •6.4. Влияние углерода и легирующих элементов на свойства стали.

- •6.5. Цветные металлы и их сплавы.

- •6.6. Алюминий и его свойства.

- •6.7. Сплавы на основе алюминия.

- •6.8. Области применения алюминиевых сплавов.

- •6.9. Маркировка алюминиевых сплавов.

- •6.10. Свойства металлов и сплавов.

- •6.11. Методы испытания механических свойств.

- •Тема 7. Общие сведения о коррозии металлов и способы защиты от нее

- •Тема 8. Работа стали и алюминиевых сплавов в конструкциях

- •8 Участок текучести Самоупрочнение.1. Работа стали на растяжение

- •8.2. Работа стали на сжатие

- •8 (Предел текучести) Количество измерений(частота).3. Нормативные и расчетные сопротивления

- •8.4. Работа стали в сложном напряженном состоянии

- •8.5. Старение металла

- •8.6. Влияние температуры

- •8.7. Ударная вязкость

- •8.8. Работа стали при повторных и переменных нагрузках. Наклеп. Усталость стали.

- •Список литературы

- •Содержание

- •Тема 1. Введение. Структура курса 3

- •Тема 2. Производство черных и цветных металлов. Обработка металла давлением. Сортамент. 25

- •Тема 3. Термическая и химико-термическая обработка стали 65

- •Тема 4. Углеродистые и легированные стали. Классификация, свойства, применение 77

- •Тема 5. Реальное строение металлов 93

- •Тема 6. Черные и цветные металлы и сплавы, их свойства 106

- •Тема 7. Общие сведения о коррозии металлов и способы защиты от нее 144

- •Тема 8. Работа стали и алюминиевых сплавов в конструкциях 152

- •«Металлические конструкции»

- •«Материалы для металлических строительных конструкций»

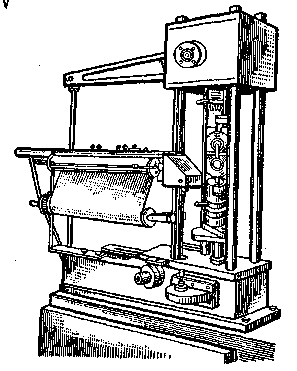

6.11. Методы испытания механических свойств.

Прочностьметалла определяют,

выполняяиспытания на растяжение,

используя для этого разрывные машины

(рис. 6.12,а). Для испытаний изготавливают

стандартные цилиндрические или плоские

образцы с утолщениями (уширениями) на

концах для укрепления в захватах

разрывной машины (рис.6.12,б). При этом

необходимо соблюдать соотношения между

начальной расчетной длиной образца

(l0) и начальной

площадью поперечного сечения в его

рабочей части (F0).

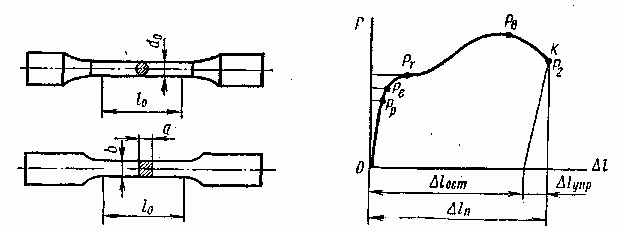

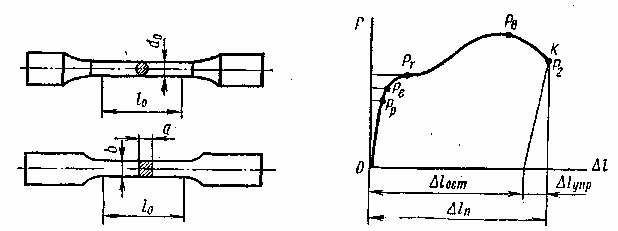

Образцы используют двух видов: с начальной

длиной![]() (короткие) или

(короткие) или![]() (длинные). При проведении испытаний

образец закрепляют в захватах разрывной

машины и растягивают его. При этом через

систему передаточных механизмов

самозаписывающий прибор автоматически

вычерчивает диаграмму растяжения. По

вертикальной оси откладывается нагрузкаР, по горизонтальной – абсолютное

удлинениеΔl.Для малоуглеродистой стали (Ст3) такая

диаграмма представлена на рис 6.13, в.

(длинные). При проведении испытаний

образец закрепляют в захватах разрывной

машины и растягивают его. При этом через

систему передаточных механизмов

самозаписывающий прибор автоматически

вычерчивает диаграмму растяжения. По

вертикальной оси откладывается нагрузкаР, по горизонтальной – абсолютное

удлинениеΔl.Для малоуглеродистой стали (Ст3) такая

диаграмма представлена на рис 6.13, в.

На диаграмме можно отметить характерные точки и участки. На участке 0РпцудлинениеΔlобразца увеличивается прямо пропорционально нагрузкеРпц,называемойнагрузкой предела пропорциональности.

Пределом пропорциональностиσпцназывают наибольшее напряжение, до которого относительное удлинение образца остается прямо пропорциональным нагрузкеРпц. Его определяют по формуле (в Н/м2или Па):

σпц = Рпц/F0 . (6.1)

Нагрузка Руп, при которой образец получает остаточное удлинение, равное 0,005% расчетной длины, называютнагрузкой предела упругости.

Пределом упругостиσупназывают такое напряжение, при котором остаточное удлинение получается равным 0,005% первоначальной расчетной длины образца. Его определяют по формуле

σуп = Руп/F0 .(6.2)

Выше точки Рупкривая диаграммы растяжения плавно переходит в горизонтальный участок. При этом образец удлиняется без увеличения нагрузки (металл как бы течет).

Нагрузку РТ , при которой начинается течение металла, называют нагрузкой предела текучести, а горизонтальный участок кривой – площадкой текучести.

|

а)

|

б)

|

|

в)

Рпц Руп РТ РВ РК | |

|

Рис. 6.12 Испытание на растяжение а) общий вид разрывной машины с механическим приводом типа ИМ-4Р; б) стандартные образцы для испытания на растяжение; в) диаграмма растяжения пластичного металла (упрощенная). | |

Пределом текучестиσТназывают наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки. Его определяют по формуле

σТ = РТ /F0 . (6.3)

За площадкой текучести нагрузка снова растет до некоторой максимальной величины РВ (процесс самоупрочнения), после которой на образце начинается образование местного сужения (шейки). Уменьшение сечения в области шейки вызывает снижение нагрузки, и в точке Кпри нагрузкеРкпроисходит разрыв образца. Наибольшую нагрузкуРВ, при которой начинается образование шейки, называютнагрузкой временного сопротивления при растяжении.

Временное сопротивление при растяжении (предел прочности)называют напряжениеσВ , соответствующее наибольшей нагрузкеРВ. Определяют его по формуле

σВ= РВ /F0 .[Н/мм2; (кгс/мм2)] (6.4)

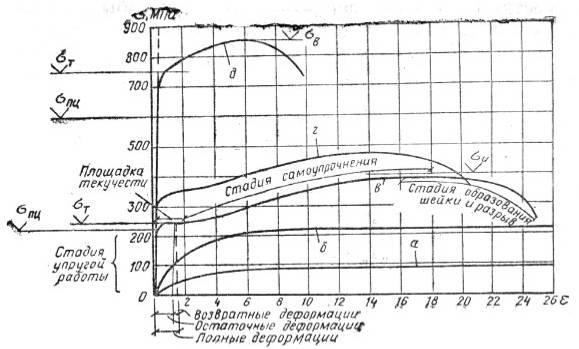

Диаграммы растяжения стали различных марок приведены на рис. 6.13.

Рис. 6.13. Диаграмма растяжения стали различных марок

а – монокристалл железа; б – поликристалл железа; в – сталь обычной прочности (типа ВСт3); г – сталь повышенной прочности (типа 09Г2С, 10ХСНД);

д – сталь высокой прочности (типа 16Г2АФ, 12Г2СМФ и др.)

Относительное удлинение()

исужение()

образца при испытании являетсяхарактеристикой пластичности.

Относительное удлинение определяется

как отношение приращения длины образца

после разрыва к его расчетной длине,

выраженное в процентах![]() гдеl1–

длина образца после разрыва,l0– расчетная длина образца.

гдеl1–

длина образца после разрыва,l0– расчетная длина образца.

Временное сопротивление алюминия составляет σв = 40…60 Н/мм2, относительное удлинение = 40…50%. Для мягкой меди (в отожженном состоянии)σв = 190…215 Н/мм2; для твердой меди (в нагартованном состоянии)σв = 280…360 Н/мм2; относительное удлинение= 60% и 6% соответственно.

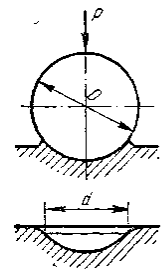

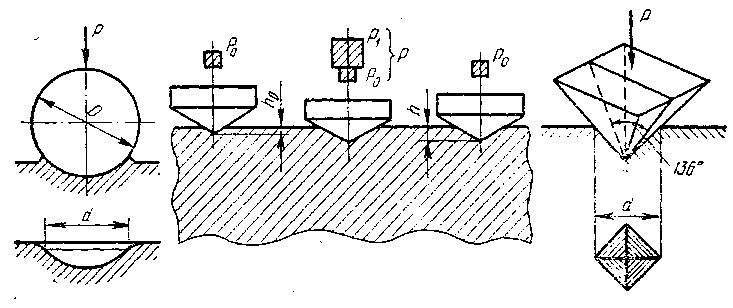

Существует много методов определения твердости. Наиболее распространенным являетсяметод Бринелля, когда в испытуемое тело под действием силыРвнедряется шарик диаметромD (рис. 6.14, а). Число твердости по БринеллюНВесть нагрузкаР, деленная на сферическую поверхность отпечатка (с диаметромd).

При методе Роквелла индентором служит алмазный конус (иногда маленький стальной шарик) (рис. 6.14, б). В данном случае числом твердости является величина, обратная глубине вдавливания (h). Имеется три шкалы. При испытании алмазным конусом при Р = 150 кгс получаем твердоcтьHRC, то же при Р = 60 кгс –HRAи при вдавливании стального шарика при Р = 100 кгсHRB.

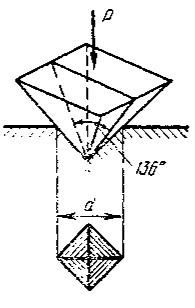

При методе Виккерсавдавливается алмазная пирамида и, измерив диагональ отпечатка (d), судят о твердости (НV) (рис. 6.14, в).

|

а)

|

б)

|

в)

|

|

Рис. 6.14. Схема испытания на твердость: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу | ||

Твердость по Бринеллю для алюминия составляет НВ=25, для мягкой меди – НВ=45, для твердой меди – НВ=110.

Испытания на удар. Эти испытания позволяют определять способность металла противодействовать динамическим нагрузкам и выявлять склонность металла к хрупкому разрушению при различных температурах.

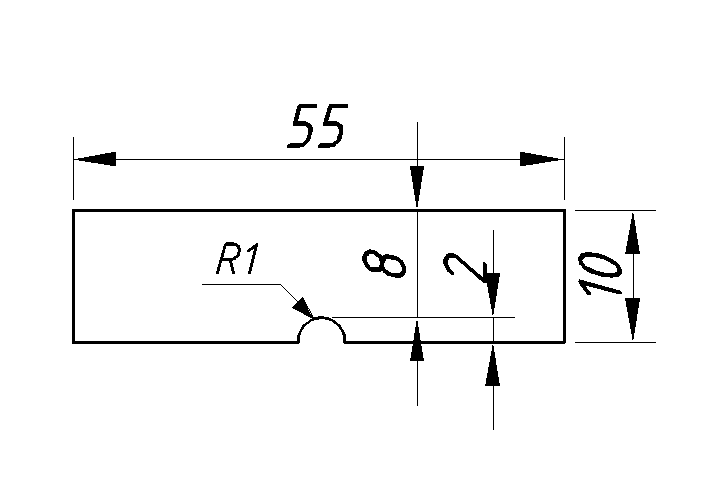

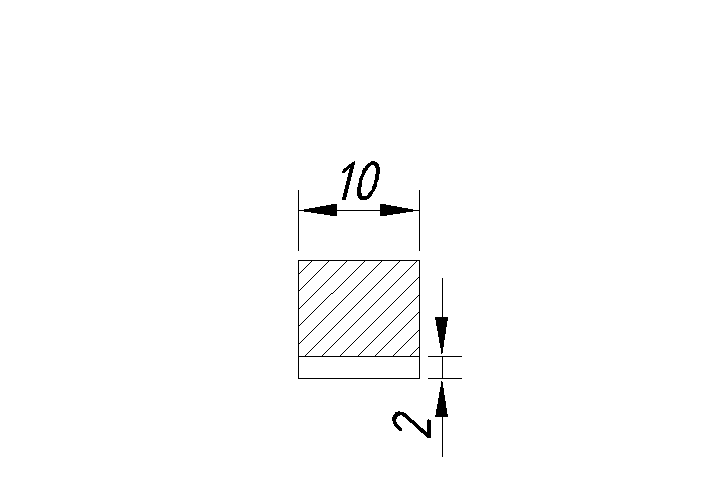

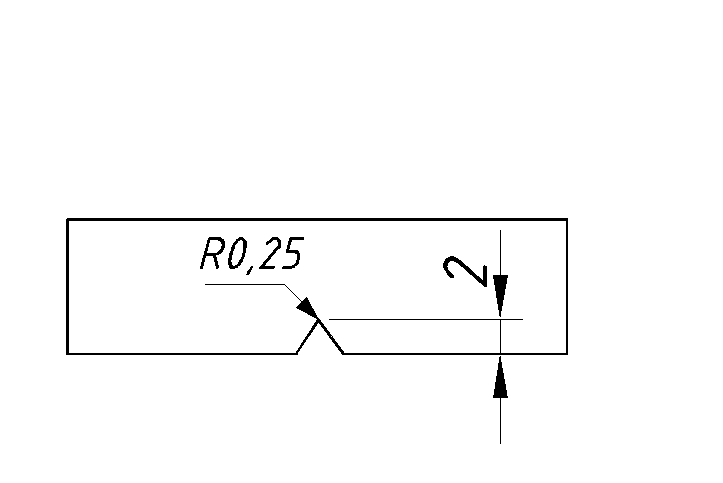

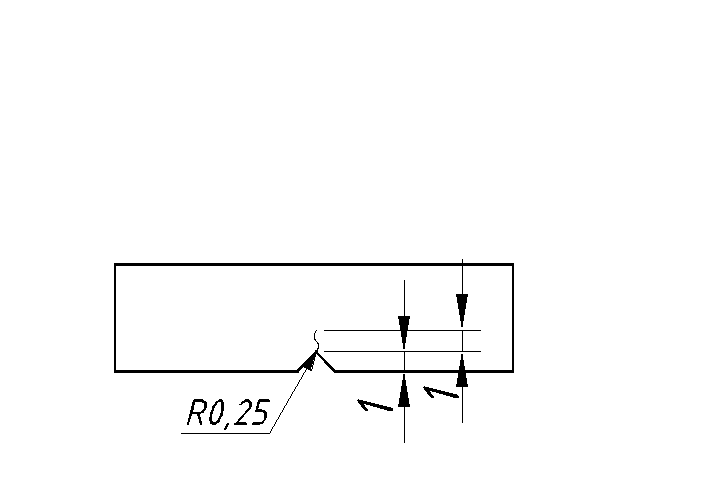

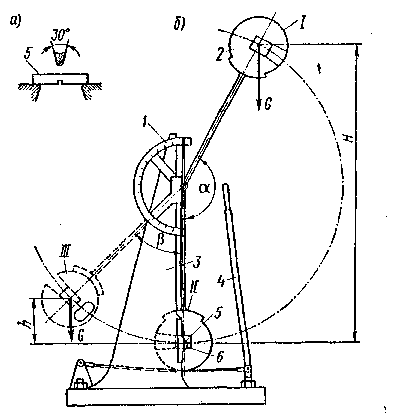

Для испытаний применяют стандартные образцы квадратного или прямоугольного сечения с надрезом или без него (рис. 6.15). Образец устанавливают на двух опорах 6 стоек 3 специального копра (рис. 6.16). Маятник 1, падая с высоты Н(положениеI), разрушает образец 5 (положениеII) и по инерции поднимается на высотуh(положениеIII). Маятник останавливают ручкой 4 тормоза. РаботаАн, затраченная на разрушение образца, определяется по шкале 2 в соответствии с формулой

Aн = P (H - h).(6.5)

Удельную ударную вязкостьопределяют по формуле

aк = Ан/Fo,(6.6)

где Ан– работа, затраченная на разрушение образца, Дж/см2;

F0– площадь поперечного сечения образца в месте надреза, см2.

Ударная вязкость помимо обозначения aктакже может обозначатьсяKCUилиKСV, где последние символы указывают на форму надреза в испытуемом образце (рис. 6.17).

Испытания проводят при положительной и отрицательной температурах.

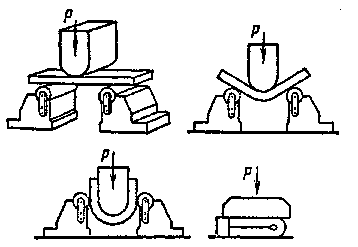

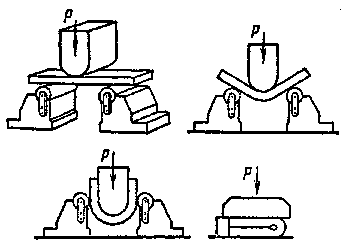

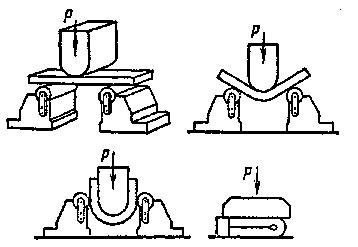

Проба на изгиб предназначенадля определения пластичности металлапри изгибе до нужной степени, в зависимости от назначения металла; осуществляют ее в холодном или горячем состоянии. На установке, приведенной на рис. 6.12, выполняют следующие пробы на изгиб: до определенного угла (рис. 6.12,б), до параллельности сторон (рис. 6.12,в), до соприкосновения сторон (рис. 6.12,г). Испытуемый металл считается выдержавшим пробу, если на образце после изгиба отсутствуют трещины, надрывы, изломы и т.д. Тот или иной вид пробы на изгиб обычно оговаривается в технических условиях на поставку листового материала.

|

а)

б)

|

|

|

Рис. 6.10. Образцы для испытания на удар с U-образным (а) и V-образным (б) надрезом |

Рис. 6.11. Схема испытания на удар |

|

а) |

б) |

в) |

г) |

|

|

|

|

|

|

Рис. 6.12. Схема испытаний на изгиб | |||

Пробу на перегиб(испытания на перегиб) применяют для определения способности металла выдерживать повторные перегибы в холодном состоянии и осуществляется на специальном приборе или в слесарных тисках. Испытуемый образец из листовой или полосовой стали толщиной до 5 мм, проволоки и прутков фасонного сечения площадью до 120 мм2и т.д. зажимают в приборе или в тисках, приводят в исходное положение и затем осуществляют колебательные движения на 180° до появления трещины в образце. Число перегибов до наступления трещины является характеристикой этого испытания.

Испытания на усталость.Разрушение металлов под действием многократных (повторно-переменных) нагрузок, изменяющихся по величине и знаку, при напряжениях, меньших временного сопротивления на растяжение, называют усталостным. Способность металлов выдерживать большое число циклов называютвыносливостьюσω, илициклической прочностью.

Испытания для определения прочности, пластичности, на изгиб и по определению твердости производят при комнатной температуре (+200С).

Основные показатели механических свойств строительных сталей приведены в табл. 6.1, 6.2.

Таблица. 6.1

Основные марки строительных сталей и их механические характеристики

|

Группа прочности |

Марка стали |

Предел текучести, Н/мм2 |

Временное сопротивление, Н/мм2 |

Относительное удлинение, % |

Ударная вязкость, Дж/см2, при t 0C | ||||

|

+200 |

-200 |

-400 |

-700 |

После механич. старения | |||||

|

Обычной |

ВСт3кп, ВСт3пс, ВСт3Гпс, ВСт3пс |

185-285 |

365-390 |

25-27 |

50-100 |

30-50 |

– |

– |

30-50 |

|

П |

09Г2, 09Г2С, 14Г2, 10Г2С1, 15ХСНД, 14Г2АФ, 10ХСНД, 10ХНДП |

295-390 |

430-540 |

19-20 |

– |

– |

30-50 |

25-35 |

30 |

|

Высокой |

16Г2АФ, 18Г2АФпс, 15Г2СФ т.о., 12Г2СМФ т.о., 12ГН2МФАЮ т.о. |

Св. 440 |

Св. 590 |

14-20 |

– |

– |

40-50 |

30-35 |

30 |

Таблица. 6.2

Механические свойства строительной стали по ГОСТ 27772-88*

|

Наименование стали |

Толщина полки (листа), мм |

Механические характеристики |

Ударная вязкость KCU, Дж/см2, при t 0C | |||||

|

Предел текучести, Н/мм2 |

Временное сопротивление, Н/мм2 |

Относительное удлинение, % |

-20 |

-40 |

-70 |

после механического старения | ||

|

Фасонный прокат | ||||||||

|

С235 |

4-20 |

235 |

360 |

26 |

– |

– |

– |

– |

|

С245 |

4-20 |

245 |

370 |

25 |

– |

– |

– |

29 |

|

С255 |

4-10 |

255 |

380 |

25 |

29 |

– |

– |

29 |

|

10-20 |

245 |

370 |

25 |

29 |

– |

– |

29 | |

|

С |

4-10 |

275 |

390 |

24 |

– |

– |

– |

29 |

|

10-20 |

275 |

380 |

23 |

– |

– |

– |

29 | |

|

Листовой прокат | ||||||||

|

С235 |

2-3,9 |

235 |

360 |

20 |

– |

– |

– |

– |

|

4-40 |

235 |

360 |

26 |

– |

– |

– |

– | |

|

С245 |

2-3,9 |

245 |

370 |

20 |

– |

– |

– |

– |

|

4-10 |

245 |

370 |

25 |

– |

– |

– |

29 | |

|

10-20 |

245 |

370 |

25 |

– |

– |

– |

29 | |

|

С255 |

2-3,9 |

255 |

380 |

20 |

– |

– |

– |

– |

|

4-10 |

245 |

380 |

25 |

29 |

– |

– |

29 | |

|

10-20 |

245 |

370 |

25 |

29 |

– |

– |

29 | |

|

С275 |

2-3,9 |

275 |

380 |

18 |

– |

– |

– |

– |

|

4-10 |

275 |

380 |

24 |

– |

– |

– |

29 | |

|

10-20 |

265 |

370 |

23 |

– |

– |

– |

29 | |

|

С345 |

2-3,9 |

345 |

490 |

15 |

– |

– |

– |

– |

|

4-10 |

345 |

490 |

21 |

– |

39 |

34 |

29 | |

|

10-20 |

325 |

470 |

21 |

– |

34 |

29 |

29 | |

овышенной

овышенной 275

275