- •4. Опис технологічного процесу

- •4.1 Підготовка сировини.

- •4.2 Приготування фаршу.

- •4.3 Наповнення оболонок фаршем, осадка.

- •4.4 Варка і копчення.

- •4.5 Сушіння.

- •4.6 Пакування і маркування.

- •4.7Контроль виробництва.

- •5. Огляд існуючого обладнання Обладнання для формування м’ясних продуктів

- •Вакуумний шнековий шприць фш2-лм

- •Ручні шприци.

- •Устаткування для наповнення фаршем ковбасних оболонок фірми «Frey» (Німеччина). Поршневі шприци

- •6.Патентний пошук. (див. Додаток)

- •7. Технічний проект

- •7.1Технологічний розрахунок.

- •7.2. Силовий розрахунок

- •8. Техніка безпеки при експлуатації обладнання

- •9.Список літератури.

- •Додаток

4.7Контроль виробництва.

На всіх стадіях виробництва ковбас здійснюється контроль за дотриманням технологічних режимів. Контроль температури всередині блокової м’ясо сировини в тушах і напівтушах здійснюється напівпровідниковим вимірником температур. Температуру фаршу в куттері вимірюють і порівнюють термоопором з термічною індикацією. Число оборотів чаші куттера і тривалість куттерування - секундоміром або цифровими тахометрами.

Контроль температури в сировинному, шприцювальному цехах, в камерах осаду, сушіння та готової продукції здійснюється скляними рідинними (нертутними), спиртовими термометрами за ГОСТ 28498-90 зі шкалою розподілу від 0 до 100 ° С. Контроль відносної вологості повітря в осадової камері, сушарках, камерах зберігання готової продукції повинен здійснюватися психрометрами, аспіраційними гігрометрами і метрологічними гігрографами. В автоматичних термокамерах контроль температури і вологості здійснюється автоматичними потенціометрами або електронними мостами, які повинні відповідати вимогам, викладеним у ГОСТ 22261-82, ГОСТ 9999-79.

Швидкість руху повітря в осадових, термічних камерах, сушарках вимірюється анемометрами.

Зважування сировини при посол і складання рецептур спецій виробляють на вагах загального призначення по ГОСТ 23676-79, ГОСТ 14004-68 або вагових дозаторах по ГОСТ 24619-81. Контрольне дозування розчину нітриту натрію при посол сировини або приготуванні фаршу здійснюють по масовій частці його в готовому продукті. Рекомендується для дозування розчину нітриту натрію при посолі м'яса або приготуванні фаршу застосовувати мірні пластмасові або об'ємні (немірні) з нержавіючої сталі кружки.

Можна рекомендувати заміну розчину нітриту натрію спеціальної сіллю з нітритом натрію в різних концентраціях (1,5%, 3% і т. Д.).

Після закінчення технологічного процесу ковбасу перевіряють органолептично, відбраковують не відповідають за якістю вимогам ТУ. Ковбаси з виробничими дефектами (з сірими плямами, пустотами і т. Д.) Направляють на вироблення варено-копчених, напівкопчених ковбас першого сорту в кількості до 3% до маси сировини, понад рецептури відповідно до чинної нормативно-технічною документацією. Правила відбору проб і підготовка їх до випробування, методи випробувань, періодичність контролю якості проводяться з вимогами ТУ на дані види продуктів.

5. Огляд існуючого обладнання Обладнання для формування м’ясних продуктів

Механічний вплив на м'ясну сировину для надання їй необхідної форми і розмірів називають формуванням. Ця технологічна операція є однією з основних при виробництві ковбасних і кулінарних виробів (котлети, пельмені, м'ясні хліба і т. і.), і від її виконання залежить не тільки вихід, але і якісні показники готової продукції. Устаткування для формування може бути періодичної і безперервної дії, відкритого (продукт контактує з навколишнім середовищем) та закритого (вакуумного) виконання.

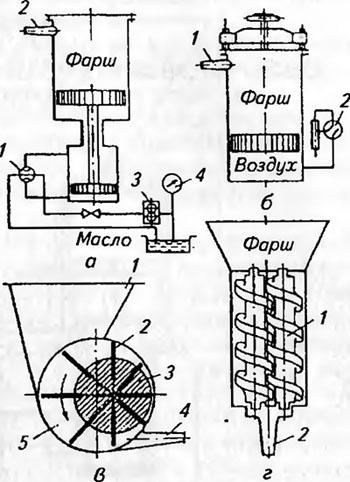

Для наповнення ковбасної оболонки фаршем служать шприци. Конструктивно їх ділять на гідравлічні й пневматичні періодичної дії і механічні безперервної дії (рис. 1). Ковбасні оболонки наповнюють фаршем за допомогою спеціальних металевих трубок-цівок. Залежно від виду ковбас діаметр змінних цівок від 10 до 100 мм. Шприци мають одну або кілька (найчастіше дві) цівки. Крім гідравлічних і механічних використовують вакуумні шприци. Як правило, вони мають безперервний принцип роботи.

Кулінарні вироби формують за допомогою обладнання безперервної дії - котлетний, пельменних і пиріжкових автоматів, а також машини для формування м'ясних хлібів. Це обладнання можна застосовувати як самостійно, так і в складі комплексів і потокових ліній.

Рис. 1 Схема роботи шприців: а - гідравлічного періодичної дії: 1 - кран; 2 - цівка, 3 - насос; 4 - манометр; 6 - пневматичний періодичної дії: 1 - цівка; 2 - кран; в – ротаційно-лопатевий безперервної дії: 1 - бункер; 2 - лопать; 3 - ротор, 4 - цівка; 5 - корпус; г - шнековий безперервної дії: 1 - шнек; 2 - цівка.

Шприці для формування м'ясних продуктів

Найпростіший шприц виконує роль насоса, а більш досконала його конструкція - дозуючого пристрою.

На підприємствах малої потужності доцільно застосовувати ручні шприци. Вони складаються з циліндра з поршнем, ручного приводу останнього і змінних цівок, які прикріплені за допомогою гайки до патрубка, що знаходиться в нижній частині циліндра. Механізм приводу - рейка, з'єднана з поршнем, і шестерня, насаджена на рукоятку і входить в зачеплення з рейкою.

Для заповнення шприца фаршем рейка переміщається рукояткою в крайнє верхнє положення. Поршень виходить з циліндра, і в порожнину циліндра завантажується фарш.

Потім поршень вводять в циліндр, і рейка зачіпається з шестернею. На цівку надягають ковбасну оболонку з попередньо перев'язаним одним кінцем. При повороті рукоятки фарш поршнем видавлюється через цівку в оболонку.

Місткість циліндра таких шприців 6, 9 або 12 л. Зазвичай вони укомплектовані чотирма змінними цівками для оболонок різних діаметрів.

Гідравлічні шприци за принципом роботи аналогічні ручним, різниця лише в тому, що рух поршня відбувається за допомогою гідравлічного приводу. Більш складний пристрій має гідравлічний шприц-дозувальник.

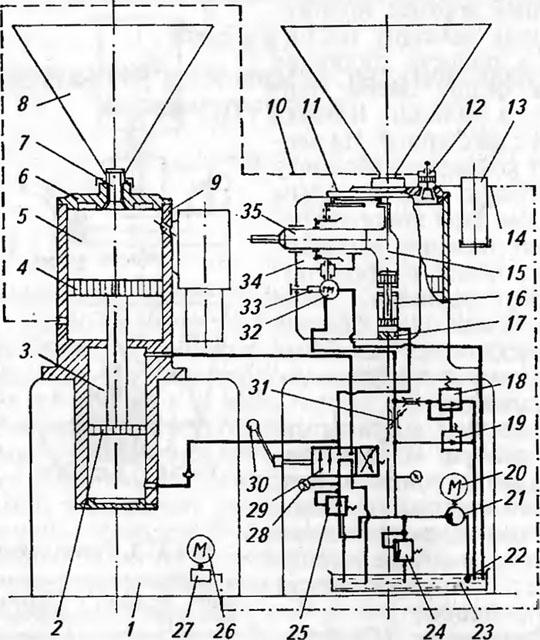

Шприц-дозувальник Е8-ФНА-01 для виробництва копчених і напівкопчених ковбас в штучних і природних оболонках, а також штучних сосисок та сардельок складається з станини, фаршевого циліндра, силового гідроциліндра, поршнів, дозуючого пристрою і гідроциліндра, регулятора доз, електродвигуна, цівки, бункера, гідроприводу і шафи управління. Гідропривід включає в себе шестерінчастий насос і з'єднувальні шланги.

Шприц може працювати в режимі дозування формованих виробів і в режимі безперервної подачі фаршу в оболонку.

У режимі дозування шприц працює таким чином. Ковбасний фарш завантажується в бункер (рис. 2), включаються електродвигуни шестерневого і вакуумного насосів.

Підколінних важелем, пов'язаним з золотником, включається шестерінчастий насос, і масло через редукційний клапан і золотник під тиском надходить у штокову порожнину силового гідроциліндра.

Поршень фаршевого циліндра перемішається вниз, і в поршневий порожнини циліндра утворюється вакуум. Конусний клапан опускається, і фарш через кільцеву щілину надходить в фаршевий циліндр.

Рис. 2 Комбінована схема гідравлічного шприца-дозувальника Е8-ФНА-01: 1 - станина; 2, 4 - поршні; 3 - силовий циліндр; 5 - фаршевий циліндр; 6 - кришка; 7 - конусний клапан; 8 - бункер; 9 - отвір; 10, 14 - шланги; 11 - кривошипно-шатунний механізм; 12 - вакуумний золотник; 13 - фаршезбірник; 15 - дозувальний стакан; 16 - дозуючий циліндр; 17 - регулятор доз; 18, 24 - запобіжні клапани; 19 - регулятор; 20, 26 - електродвигуни; 21 - шестерінчастий насос; 22 - фільтр; 23 - масляна ванна; 25 - редукційний клапан; 27 - вакуум-насос; 28 - манометр; 29 - гідравлічний золотник; 30 - підколінний важіль; 31 - дросель; 32 - гідромотор; 33 - регулятор швидкості; 34 - конічна зубчаста передача; 35 - порожнистий вал.

Поршневі шприци випускають з робочим об'ємом (л) циліндра 6, 12, 15, 25, 0,50 і 70, тиск, що створюється у фарші, становить 1.4 ... 2.5 МПа.

Шприци оснащують ручним, електромеханічним, гідравлічним, і пневматичним приводами. Ручні приводи застосовують у шприцах з малою ємністю циліндра - 6 ... 12л, призначених для підприємств малої потужності та громадського харчування.

Електромеханічний привід складається з електродвигуна понижуючого передавального механізму (редуктора) і рейкової передачі. шестерню цієї передачі встановлюють на вихідному валу редуктора, а рейку з'єднують з поршнем. Ці шприци мають багато швидко зношуються деталей, вимагають складного обслуговування, і тому в даний час їх не застосовують.

Найбільш широко застосовують шприци з гідравлічним приводом, у яких фаршевий поршень штоком пов'язаний з гідравлічним поршнем. Цей тип приводу забезпечує безступінчасте регулювання тиску і витрати витискаємої маси.

Шприци з пневматичним приводом найбільш прості, т. К. Складаються з фаршевого циліндра і поршня, під який нагнітають повітря.

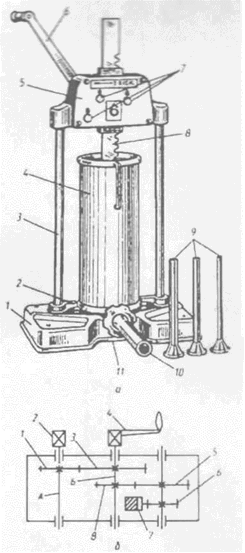

Поршневий шприц (рис. 3, а) з ручним приводом фірми «Дік» (Німеччина) складається з підстави, до якого прикріплені дві циліндричні стійки 3. На стійках встановлено корпус редуктора 5. На підставі встановлюють порожнистий циліндр 4 і закріплюють його двома, поворотними засувками 2. У циліндрі за допомогою рейки 8 переміщують пластмасовий поршень, що має гумове ущільнення.

Збоку в основі є прилив з отвором, що з'єднується з внутрішньою порожниною циліндра. До циліндричної частини припливу накладної гайкою 11 прикріплюють трубку (цівку) 10, через яку відбувається витікання фаршу. Редуктор (рис. 3, б) має два ступені і рейкову передачу, що складається з шестерні 6 і рейки 7.

Вали А і Б мають на виході квадратні хвостовики, на які надівається рукоятка 4. Дві передачі дозволяють змінювати швидкість руху поршня при різній консистенції фаршу, а також прискорювати підйом поршня для завантаження.

На поршні кріплять зворотний клапан, який пропускає повітря в під поршневе простір при його підйомі. Випускають шприци з ручним приводом з ємністю (л) циліндра 6, 9 і 12. Відповідно їх маса становить 26, 27 і 34. Шприци постачають цівками діаметром від 9 до 38мм.

Рис. 3 Поршневий шприць фірми «Дік» з ручним приводом: а – загальний вигляд, 1 - підставка; 2 - засувка; 3 - стійка; 4 - циліндр; 5 - корпус редуктора, 6 - рукоятка; 7 - вали редуктора. 8 - рейка. 9 - змінні цівки; 10 - цівка. 11 - накидна гайка, б - кінематична схема: 1, 6, 8 шестерні; 2 - квадратний хвостовик; 3, 5 - зубчасті колеса, 4 - рукоятка. 7 рейка.

Поршневі шприци з гідравлічним приводом випускають з об'ємом циліндра від 12 то 70л. Залежно від об’єму циліндра змінюється і потужність приводу від 0,75 до 3 кВт. Випускають шприци-наповнювачі шприци-дозувальники, і шприци-перекручувачі.

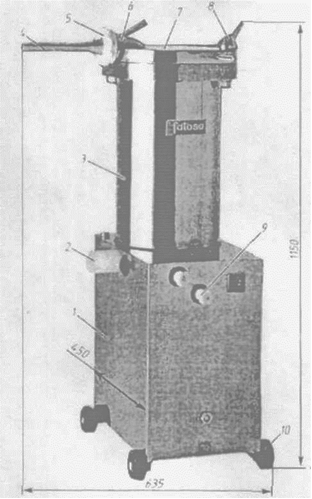

Поршневий шприц-наповнювач с гідравлічним приводом КФ-50 фірми «Кох-Фасота» (США) складається (рис. 4) з корпусу 1, в якому розташовані гідравлічний циліндр і гідравлічна насосна станція. На станині закріплений фаршевий циліндр 3, виготовлений з нержавіючої сталі.

Він закритий плоскою кришкою 7, яка в період видачі фаршу притиснута гайкою 8.

При вивантаженні кришка відводиться убік на осі. На кришці виготовлений виступ 6 з внутрішньою порожниною, через яку видавлюється фарш. На передній циліндричної частини виступу нарізана різьба. до якої з допомогою накидної гайки 5 прикріплюють цівку 4, Найбільший діаметр цівки 25 мм. Пластмасовий фаршевий поршень з'єднаний штоком з поршнем гідроциліндра. Ємність фаршевого циліндра 50л.

Після завантаження фаршу в циліндр і закривання кришки робочий надягає на цівку ковбасну оболонку, закриту з одного боку і. притримуючи її рукою. натискає коліном на важіль 2. При цьому включається подача рідини в подпоршневий простір і гідроциліндра, і фарш видавлюється через цівку в оболонку Після наповнення оболонки робочий звільняє важіль, і відбувається відключення подачі рідини.

Потужність електродвигуна приводу ширина 1,5 кВт. маса шприца 292 кг.

Рис. 5 Шприц з гідравлічним приводом КФ-50 компанії «Фасота»: 1 - корпус, 2 - нажимною важіль, 3 - фаршевий циліндр, 4 - цівка, 5 - накидна гайка, 6 - виступ, 7 - кришка циліндра, 8 - гайка, 9 - вентиль, 10 - колеса.

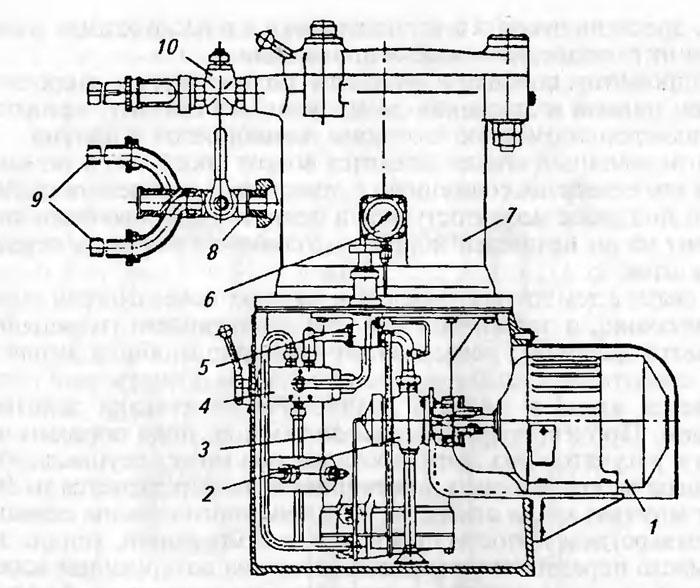

Шприць гідравлічний періодичної дії ГШУ-2

Робота шприца гідравлічного періодичної дії ГШУ-2 (рис. 6) аналогічна роботі описаного вище шприця-дозувальника. Для прискорення надягання оболонки на цівку шприц обладнаний вертушкою, що має два кінці для надягання паралельно на дві цівки. У той час як через одну цівку шприцюють фарш, на другу надягають оболонку. Потім вертушку повертають, і цівка з одягненою оболонкою встановлюється в робоче положення. Шприцевание виконують при горизонтальному положенні вертушки. Якщо поставити її у вертикальне положення, вихід фаршу припиниться. Цівки перемикають краном, встановленим на фаршевого патрубку. Переваги гідравлічних шприців - простота конструкції, надійність в роботі, збереження вихідних властивостей, якості фаршу і форми шматочків шпику. Недоліки - зниження швидкості закінчення фаршу зі збільшенням числа цівок; так як швидкість руху поршня постійна, під поршнем накопичуються частинки фаршу, рясно забруднені мікрофлорою.

Рис. 6 Загальний вигляд гідравлічного шприца ГШУ-2: I - електродвигун; 2 - лопатевий насос; 3 - гідравлічний циліндр; золотник; 5 - регулятор тиску; 6 - манометр; 7 - фаршевий циліндр; 8 - вертушка; 9 - цівки; 10 - кран.