- •Теоретический курс

- •Раздел 1. Металловедение.

- •1.1. Общая характеристика металлов.

- •1.1.1. История познания металлов человеком

- •1.1.2. Кристаллическое строение

- •1.1.3. Типы кристаллических решеток

- •1.1.4. Анизотропия свойств кристаллов

- •1.1.5. Полиморфизм в металлах

- •1.1.6. Строение реальных кристаллов

- •Вопросы для самопроверки

- •2.2. Кристаллизация металлов

- •2.2.1. Теоретические основы

- •1.2.2. Механизм процесса кристаллизации

- •1.2.3. Основные явления кристаллизации слитков. Влияние формы кристаллов на служебные характеристики металла

- •Вопросы для самопроверки

- •1.3. Основы теории сплавов.

- •1.3.1. Внутреннее строение и свойства механических смесей, твердых растворов и химических соединений

- •1.3.2. Диаграммы состояния сплавов. Их типы и построение

- •Вопросы для самопроверки

- •1.4. Железоуглеродистые сплавы.

- •1.4.1. Железо

- •1.4.2. Углерод

- •1.4.3. Структурные составляющие системы железо-углерод

- •1.4.4. Диаграмма состояния железо – цементит (метастабильное равновесие)

- •Вопросы для самопроверки

- •1.5. Термическая обработка стали

- •1.5.1. Основы технологии термической обработки

- •1.5.2. Основные параметры процессов термической обработки

- •1.5.3. Основные виды термической обработки

- •1.5.4. Основные превращения в сталях в процессах термообработки

- •1.5.5. Химико-термическая обработка стали. Общая характеристика процессов

- •1.5.6. Термомеханическая обработка (тмо)

- •Вопросы для самопроверки

- •1.6. Физические основы пластичности и прочности металлов

- •1.6.1. Виды деформации

- •1.6.2. Механические свойства металлов

- •1.6.3. Влияние дефектов кристаллической решетки на прочность металла

- •1.6.4. Методы исследования строения, структуры и свойств металлов

- •Вопросы для самопроверки

- •1.7. Влияние температуры на структуру и свойства металлов

- •1.7.1. Диффузия ядер в металлах

- •1.7.2. Влияние повышения температуры на механические свойства

- •1.7.3. Возврат и рекристаллизация деформированного металла при нагреве

- •1.7.4. Сфероидизация и графитизация цементита в сталях

- •Вопросы для самопроверки

- •1.8. Углеродистые и легированные стали

- •1.8.1. Условия эксплуатации и требования к сплавам

- •1.8.2. Структура и основные свойства сталей

- •1.8.3. Принципы классификации и маркировки сталей

- •1.8.4. Конструкционные стали

- •1.8.5. Инструментальные стали

- •1.8.6. Легированные стали в энергетике

- •Вопросы для самопроверки

- •1.9. Чугуны

- •1.9.1. Классификация чугунов

- •1.9.2. Серые чугуны

- •1.9.3. Высокопрочные чугуны

- •1.9.4. Ковкие чугуны

- •1.9.5. Специальные чугуны

- •1.9.6. Маркировка чугунов

- •Вопросы для самопроверки

- •1.10. Сплавы на основе железа с различными металлами

- •Вопросы для самопроверки:

1.2.2. Механизм процесса кристаллизации

Еще в 1878 году русский металлург Д. К. Чернов указал, что кристаллизация складывается из двух, параллельно протекающих процессов:

1. Формирование зародышей кристаллов или центров кристаллизации.

2. Рост кристаллов на данных зародышах.

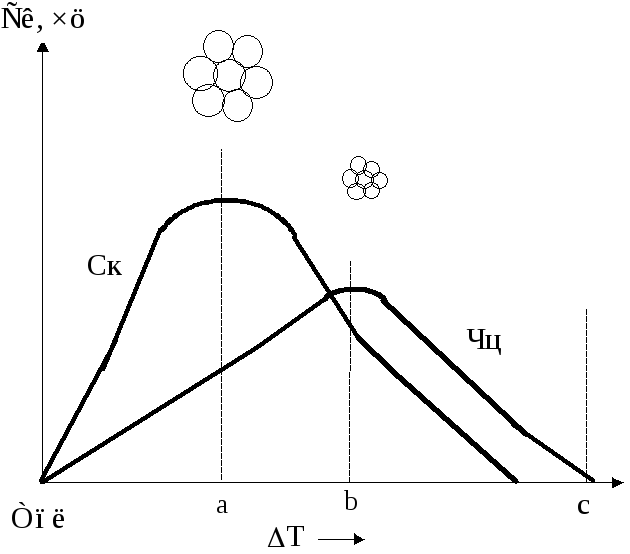

Первое явление характеризуется числом центров кристаллизации, зарождающихся в единицу времени в единице объема – ч. ц., 1/см3·мин. Второй процесс определяется линейной скоростью роста кристаллов – с. р. или с. к., см/мин.

Гораздо позже немецкий ученый Тамман установил зависимость числа центров кристаллизации и скорости роста кристаллов от степени переохлаждения, которая в свою очередь характеризуется скоростью остывания

Каждый из этих параметров изменяется по закону кривых распределения, т. е. имеет максимум. При равновесной и более низких температурах, когда диффузия атомов замедлена, число центров и скорость роста равны нулю и процесс кристаллизации отсутствует. С увеличением степени переохлаждения ч. ц. и с. к. возрастают, достигая максимума, и затем снижаются. Если жидкость остынет до температуры точки а, в которой число центров мало, а скорость роста кристаллов велика, при кристаллизации формируются крупные зерна. При переохлаждении, соответствующем точкеb, образуются мелкозернистые кристаллы, так как в этом случае скорость роста кристаллов незначительна, а центров кристаллизации много. В случае, когда температура остывания соответствует точкес, где ч. ц. и с. к. становятся равными нулю, кристаллизация прекращается (рис. 1.14).

В начале формирования зародышей кристаллы растут свободно, сохраняя правильную форму. Минимальный размер способного к росту зародыша называется критическим, а такой зародыш – устойчивым.Чем больше степень переохлаждения, понижающая свободную энергию металла, тем меньше критический размер зародыша.

Рис. 1.14 - Зависимость числа центров кристаллизации (чц) и скорости роста кристаллов (ск) от степени переохлаждения ΔТ

Вокруг сформировавшихся центров начинают расти кристаллы. По мере их увеличения в жидком металле продолжают возникать новые зачатки. Каждый из них ориентирован в пространстве произвольно. На определенной стадии кристаллизации соседние кристаллики сталкиваются друг с другом и срастаются. В этих местах рост обоих кристаллов прекращается, и происходит нарушение структуры кристаллической решетки. Такие кристаллы называются кристаллитами.

Размер зерен, образующихся в процессе кристаллизации, зависит не только от числа самопроизвольно зарождающихся центров, но и от количества нерастворимых примесей, всегда имеющихся в жидком металле, которые могут играть роль зачатков. Известно, что зародышами в металле могут быть только такие твердые частички, которые имеют небольшую разницу в размерах атомов и их кристаллическая решетка близка с таковыми основного металла. Чем больше данных частичек, тем мельче зерна закристаллизовавшегося металла.

1.2.3. Основные явления кристаллизации слитков. Влияние формы кристаллов на служебные характеристики металла

Стенки форм, в которых происходит кристаллизация жидкого металла, обычно имеют неровности и шероховатости. Они оказывают воздействие на кристаллизацию, увеличивая ее скорость.

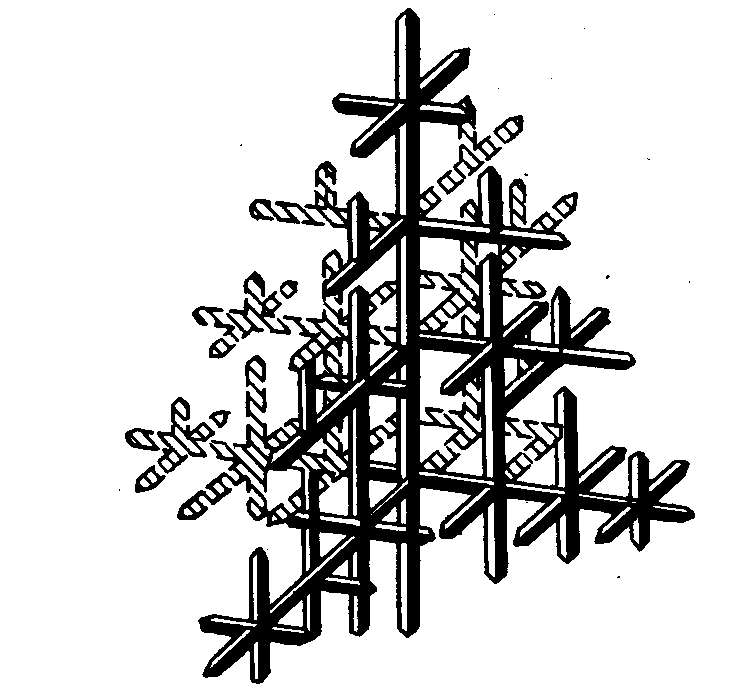

На скорость роста кристаллов влияют также стремительность и направление отвода тепла, быстрота конвекционных токов жидкости и др. В направлении отвода тепла кристаллы растут быстрее. Если на боковой поверхности кристалла возникает бугорок, то металл способен расти в данном направлении. В результате образуется древовидный, так именуемый дендритный, кристалл (рис. 1.15). Это название было получено от греческого слова «дендрон» - дерево.

k m n

Рис. 1.15 - Схема роста дендритных кристаллов: 1 – ось первого (k); 2 – второго (m); 3 – третьего (n) порядка

Зародившийся в жидкости кристалл растет сначала в каком-то одном направлении в виде стерженька. Данный курс совпадает с линией наибольшей плотности упаковки ядер в кристаллической решетке или минимальным межатомным расстоянием. Это приводит к тому, что первоначально формируются длинные ветви, называемые осями первого порядка (главные k). Одновременно с ними под определенными углами (перпендикулярно) к главной оси растут линии второго порядка (m), от которых уже ответвляются оси третьего порядка (n) и т. д. Чем быстрее было охлаждение при кристаллизации, тем меньше высота образовавшегося дендрита и расстояние между ветвями второго порядка. При очень большой скорости охлаждения, например, при распылении жидкого металла в гранулы размеры дендритов составляют порядка 100 мкм, а расстояние между осямиmсоставляет 1 - 5 мкм. В обычных слитках массой в сотни килограмм или несколько тонн дендриты имеют размеры несколько десятков миллиметров и меньше. В момент своего образования дендрит является монокристаллом, но при последующем охлаждении в результате полиморфных превращений или внутренних напряжений внутри его ветвей могут формироваться зерна равноосной, полиэдрической формы, не сильно различающиеся своей ориентировкой. Дендритное строение характерно для литого металла. Дендриты образуют на поверхности металла определенный рельеф. Структура слитка зависит от многих факторов. Основными из них являются количество и свойства примесей в чистом металле или легирующих элементов в сплаве, температура разливки, скорость охлаждения, а также конфигурация, температура, теплопроводность, состояние внутренней поверхности литейной формы. Типичная структура слитка металла, в первом приближении, является зонной и состоит из трех зон (рис. 1.16).

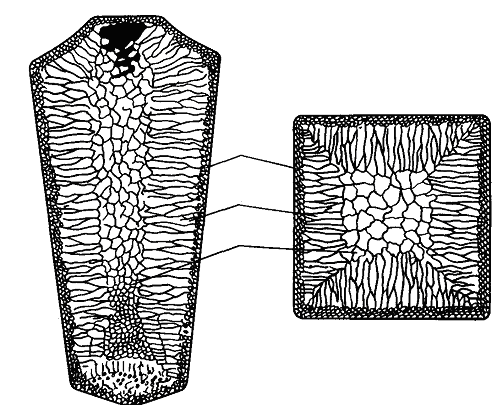

В зависимости от скорости охлаждения металла, зерна кристалла могут иметь равноосную (глобулярную) и столбчатую (вытянутую) форму. Первая очень узкая – зона мелких равноосных кристаллов. Рост таких кристаллов обусловлен тем, что поверхность формы, соприкасающаяся с жидким металлом, является очень холодной. Это приводит к очень высокой степени переохлаждения жидкости. Вследствие чего происходит формирование кристаллов с мелким зерном. В данной зоне отсутствует направленный рост кристаллов, вследствие их столкновения друг с другом. Поэтому эта полоса очень тонкая и не всегда различима невооруженным глазом. При этом между стенкой изложницы и застывшим металлом образуется воздушная прослойка, кроме того, стенка нагревается от соприкосновения с металлом, и скорость охлаждения его уменьшается. За первой зоной в глубине слитка расположена вторая – пояс столбчатых кристаллов (область транскристаллизации). Формирование этой зоны вызвано тем, что кристаллы в ней растут в направлении процесса теплоотдачи. Кристаллы здесь ориентированы нормально к стенкам формы. Образующаяся область еще более замедляет отвод тепла наружу, скорость остывания все более уменьшается, и тогда начинается формирование крупных равноосных неориентированных кристаллов, которые составляют третью зону. Наличие этих областей в структуре слитка влияет на свойства металла. Металлы с мелким зерном кристалла имеют более высокую прочность и пластичность, в отличие от крупнозернистых кристаллов. Зона столбчатых кристаллов обладает высокой плотностью, так как в ней нет газовых пузырей и раковин. Однако в участках стыка этих кристаллитов, особенно растущих от разных поверхностей, металл имеет пониженную прочность, и при последующей обработке давлением (ковке, прокатке и др.) в них могут возникнуть трещины. Поэтому для сравнительно малопластичных металлов и сплавов, в том числе и стали, развитие этой области нежелательно. Наоборот, для получения более плотного слитка у пластичных металлов (меди и ее сплавов) желательно распространение зоны столбчатых кристаллитов по всему объему слитка; вследствие высокой пластичности таких сплавов исключается разрушение его при ковке и других методов их обработки давлением.

2

1

3

Рис. 1.16 - Схема разреза металлического слитка: 1 - слой мелкоглобулярных, 2 - зона столбчатых, 3 - область крупных равноосных кристаллов

Жидкий металл имеет больший удельный объем, чем твердый; поэтому в той части слитка, которая застывает последней, т. е. в зоне 3, образуются пустоты – усадочные раковины. Они обычно окружены наиболее загрязненной частью металла, в котором после затвердевания образуются пузыри, микро- и макропоры. Около этих раковин металл становится менее плотным и более рыхлым. Вследствие этого после прокатки слитков спокойной стали верхнюю (прибыльную) часть их (около 15 – 20 % длины) отрезают. Места стыков кристаллов имеют меньшую прочность, поэтому вдоль волокон деформированная сталь обладает большей прочностью и вязкостью, чем поперек.