- •Теоретический курс

- •Раздел 1. Металловедение.

- •1.1. Общая характеристика металлов.

- •1.1.1. История познания металлов человеком

- •1.1.2. Кристаллическое строение

- •1.1.3. Типы кристаллических решеток

- •1.1.4. Анизотропия свойств кристаллов

- •1.1.5. Полиморфизм в металлах

- •1.1.6. Строение реальных кристаллов

- •Вопросы для самопроверки

- •2.2. Кристаллизация металлов

- •2.2.1. Теоретические основы

- •1.2.2. Механизм процесса кристаллизации

- •1.2.3. Основные явления кристаллизации слитков. Влияние формы кристаллов на служебные характеристики металла

- •Вопросы для самопроверки

- •1.3. Основы теории сплавов.

- •1.3.1. Внутреннее строение и свойства механических смесей, твердых растворов и химических соединений

- •1.3.2. Диаграммы состояния сплавов. Их типы и построение

- •Вопросы для самопроверки

- •1.4. Железоуглеродистые сплавы.

- •1.4.1. Железо

- •1.4.2. Углерод

- •1.4.3. Структурные составляющие системы железо-углерод

- •1.4.4. Диаграмма состояния железо – цементит (метастабильное равновесие)

- •Вопросы для самопроверки

- •1.5. Термическая обработка стали

- •1.5.1. Основы технологии термической обработки

- •1.5.2. Основные параметры процессов термической обработки

- •1.5.3. Основные виды термической обработки

- •1.5.4. Основные превращения в сталях в процессах термообработки

- •1.5.5. Химико-термическая обработка стали. Общая характеристика процессов

- •1.5.6. Термомеханическая обработка (тмо)

- •Вопросы для самопроверки

- •1.6. Физические основы пластичности и прочности металлов

- •1.6.1. Виды деформации

- •1.6.2. Механические свойства металлов

- •1.6.3. Влияние дефектов кристаллической решетки на прочность металла

- •1.6.4. Методы исследования строения, структуры и свойств металлов

- •Вопросы для самопроверки

- •1.7. Влияние температуры на структуру и свойства металлов

- •1.7.1. Диффузия ядер в металлах

- •1.7.2. Влияние повышения температуры на механические свойства

- •1.7.3. Возврат и рекристаллизация деформированного металла при нагреве

- •1.7.4. Сфероидизация и графитизация цементита в сталях

- •Вопросы для самопроверки

- •1.8. Углеродистые и легированные стали

- •1.8.1. Условия эксплуатации и требования к сплавам

- •1.8.2. Структура и основные свойства сталей

- •1.8.3. Принципы классификации и маркировки сталей

- •1.8.4. Конструкционные стали

- •1.8.5. Инструментальные стали

- •1.8.6. Легированные стали в энергетике

- •Вопросы для самопроверки

- •1.9. Чугуны

- •1.9.1. Классификация чугунов

- •1.9.2. Серые чугуны

- •1.9.3. Высокопрочные чугуны

- •1.9.4. Ковкие чугуны

- •1.9.5. Специальные чугуны

- •1.9.6. Маркировка чугунов

- •Вопросы для самопроверки

- •1.10. Сплавы на основе железа с различными металлами

- •Вопросы для самопроверки:

1.5.4. Основные превращения в сталях в процессах термообработки

В ходе ТО в сталях структурные превращения происходят при нагреве и охлаждении.

При нагреве осуществляется трансформация ферритно-перлитных, перлитных и перлитно-цементитных структур в аустенит.

В ходе охлаждения происходят обратные превращения:

диффузионные изотермические аустенитно-перлитные с различной скоростью;

бездиффузионное в мартенсит при остывании аустенита со скоростью выше критической в процессе закалки;

в мартенсите при отпуске.

Превращения в сталях при нагревепротекают в соответствии с диаграммой состоянияFe-Fe3C. Однако она дает представление о видоизменениях структур лишь в ходе очень медленного (равновесного) нагрева. В обычных же условиях трансформации протекают при более высоких температурах.

В доэвтектоидных сталях при достижении температуры выше точки Ас1феррито-цементитная структура, в первую очередь, переходит в аустенитную. Этот процесс заключается в полиморфном видоизменениии растворении цементита (карбида) в образующемся аустените. В интервале температур Ас1– Ас3формируется двухфазная структура – аустенит + феррит (+). Дальнейший нагрев вызывает трансформацию феррита в аустенит. В ходе процесса концентрация углерода в образующейся структуре уменьшается в соответствии с линиейGSна диаграмме (рис. 1.44). При температуре, равной значению в точке Ас3, феррит практически отсутствует, а концентрация углерода в аустените равна его количеству в стали.

Аналогично протекают превращения и для заэвтектоидных сталей. Только аустенит, формирующийся при температурах выше пункта Ас1, содержит 0,8 % С. Область Ас1– Ас3характеризуется растворением в аустените избыточного вторичного цементита.

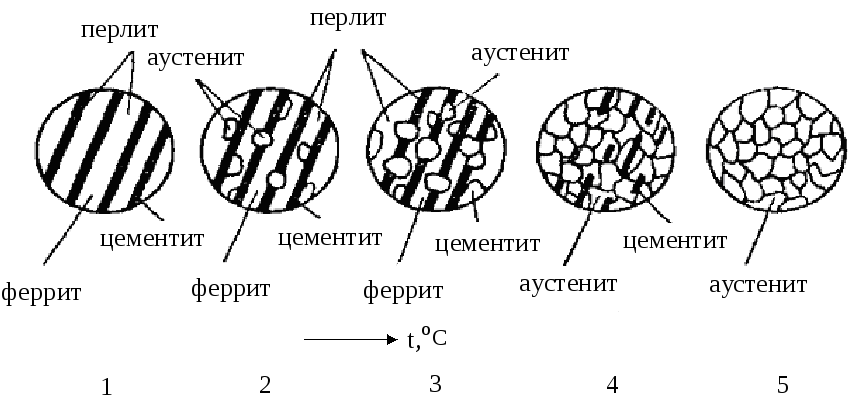

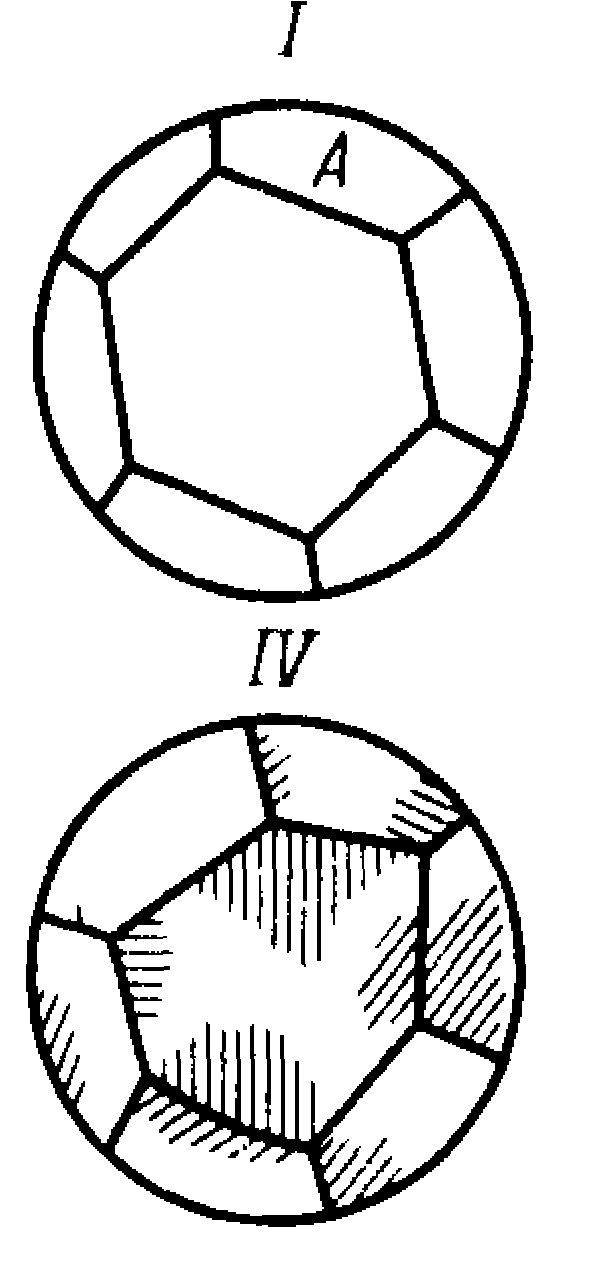

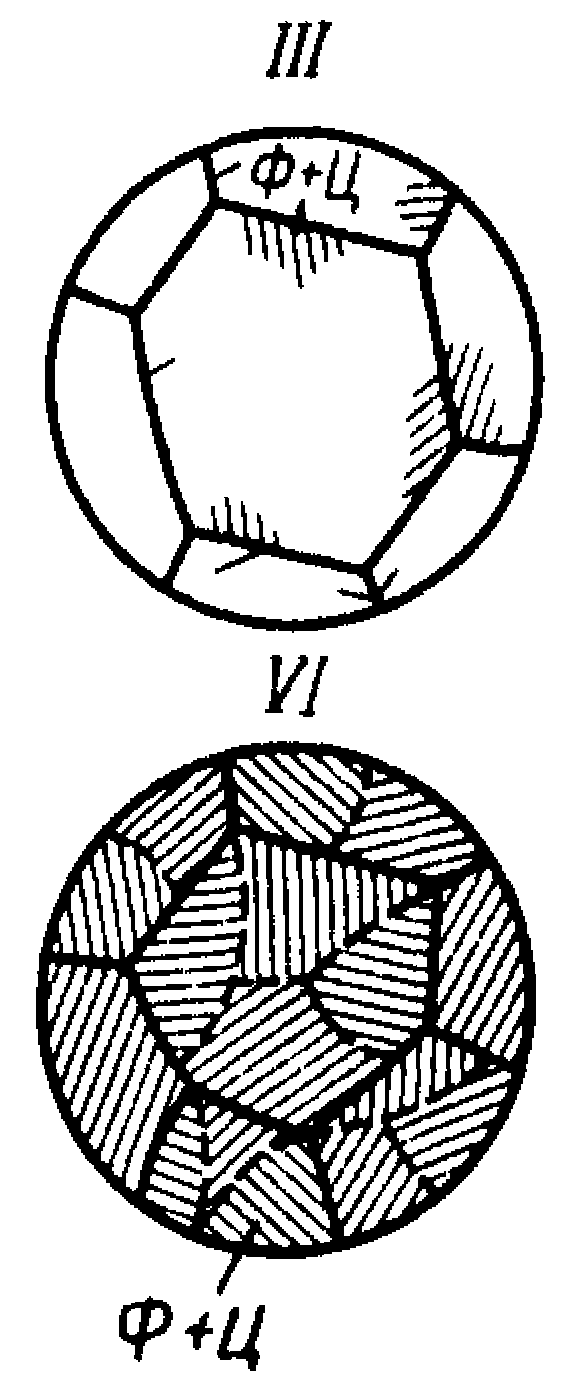

Видоизменение перлита в аустенит – кристаллизационный процесс, который заключается в образовании зародышей аустенита и последующего их роста (рис. 1.46). Зарождение центров аустенитных зерен начинается на поверхности границы раздела феррит – цементит (1). Образовавшиеся зародыши аустенита растут благодаря интенсивной диффузии углерода в структуре, что приводит к растворению карбида в ней и развитию перехода в. Одновременно зарождаются новые зерна аустенита (2 и 3). По окончании превращения феррита в формирующейся структуре остается еще некоторое количество цементита, на растворение которого необходимо дополнительное время или повышение температуры (4). С завершением данного процесса структура стали становится однофазной и состоит только из аустенита (5). Однако в первый момент образования он является неоднородным по содержанию в нем углерода. На участках, прилегающих к цементитной составляющей, концентрация неметалла выше, чем в зонах, где располагался феррит. Поэтому на выравнивание концентрации углерода путем его диффузии требуется добавочное время (рис. 1.49).

Рис. 1.49 - Схема изменения структуры эвтектоидной стали в зависимости от температуры

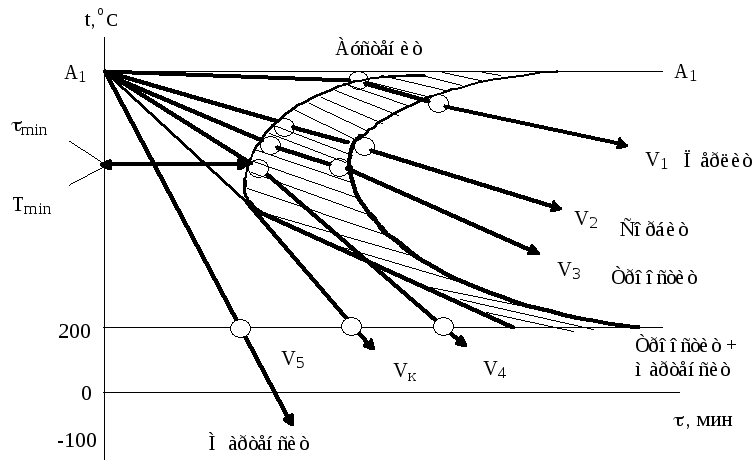

Превращения переохлажденного аустенита. Если сталь аустенитного класса, нагретую выше температуры точки Ас3или Аст, переохладить до значений ниже Аг1, то система окажется в метастабильном состоянии и будет претерпевать видоизменения. Для описания этих процессов пользуются диаграммами изотермического образования аустенита, протекающего при постоянной температуре. В зависимости от степени переохлаждения различают три температурные области или ступени перехода: перлитную, промежуточную и мартенситную (рис. 1.50).

Перлитное превращение(изотермическое) происходит при таких скоростях охлаждения, когда достигается начало распада аустенита в интервале 700 – 500 °С (скоростиV1,V2иV3). Процесс разложения носит кристаллизационный характер и по своему механизму является диффузионным. Причиной этого является то, что образующиеся фазы резко отличаются от исходной по составу и структуре: феррит (почти чистое железо) и цементит (6,67 % углерода). При этом ведущей структурой, возникающей в первую очередь, является цементит. Как правило, его зародыши образуются на границе зерен аустенита. В результате роста частиц карбида прилегающий к нему слой аустенита обедняется углеродом, снижает свою устойчивость и испытывает полиморфноепревращение. При этом кристаллики феррита зарождаются на границе с цементитом, который облегчает этот процесс. Продолжающийся рост пластинок феррита ведет к обогащению окружающего аустенита углеродом, что затрудняет дальнейшее развитие течения видоизмененияи приводит к зарождению новых и росту ранее возникших пластинок цементита. В результате данного процесса в структуре вновь создаются условия для формирования новых и роста имеющихся зерен феррита. Таким образом, происходит совместный рост кристалликов феррита и цементита, образующих перлитную колонию пластинчатого строения (рис. 1.51).

Мн Мк

Рис. 1.50 - Диаграмма изотермического превращения аустенита для эвтектоидной стали

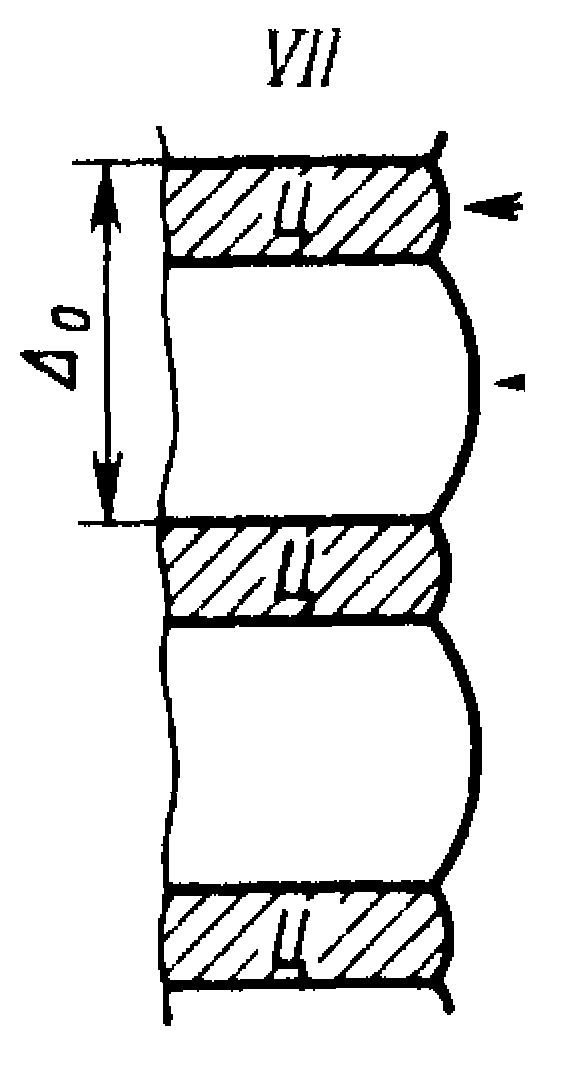

Рис. 1.51 - Схема возникновения и роста перлитного зерна: I– аустенит;II– образование зародыша цементита на границе зерна аустенита;III– формирование пластин цементита и феррита;IV–VI- рост и развитие новых пластин перлита;VII– перераспределение углерода при его образовании

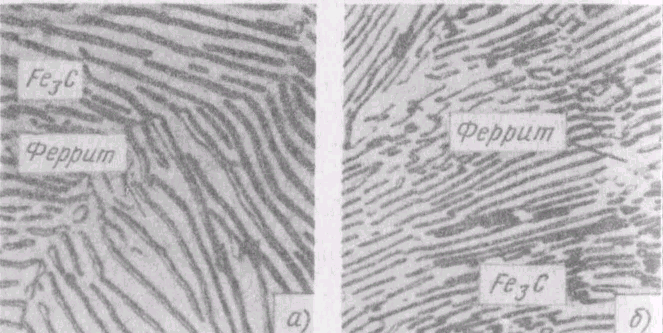

Чем больше степень переохлаждения стали, тем тоньше пластинки получающийся перлитной структуры, то есть меньше расстояние (∆0) между пластинками феррита и цементита, включая их толщину, и выше ее твердость. Надо учитывать, что деление феррито-цементитных структур на перлит, сорбит и троостит (П, С и Т) условно.Резкой границы между П, С, Т не существует: по мере понижения температуры постепенно совершается переход от одной структуры к другой. Дело в том, что все они имеют пластинчатое строение и различаются лишьстепенью дисперсности (размерами) пластинок (рис. 1.52).

Рис. 1.52 - Микроструктура сталей после нагрева до аустенитного состояния и охлаждения с различными скоростями (V1 – V3), обозначенными на С-образных кривых: а – перлит, б – сорбит, в - троостит

Чем мельче пластинки, тем выше твердость (НВ), пределы текучести (0,2), выносливости (-1) и прочности (в). Относительное удлинение и сужение ( и ) наивысшее у сорбита. При переходе к трооститу пластичность ( и ) уменьшается. Твердость феррито-цементитной смеси прямопропорциональна площади поверхности раздела между ферритом и цементитом. Поэтому с увеличением степени дисперсности фаз повышается их твердость, т. е от перлита к трооститу, а именно 150 у перлита, 200 - сорбита, 250 – троостита и 600 – мартенсита. Диффузионный аустенито-перлитный переход в сталях наблюдается при предварительных видах термической обработки: отжиге и нормализации.

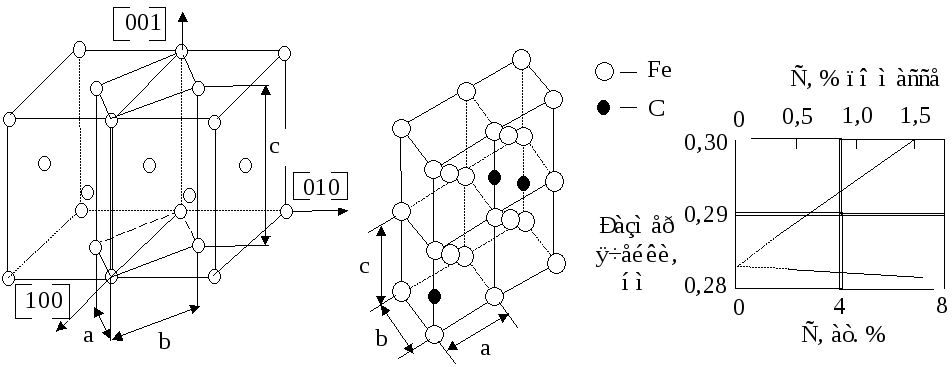

Мартенситное превращение переохлажденного аустенита происходит в том случае, если он быстрым остыванием переохлажден до низких температур, когда диффузионные процессы становятся невозможными из-за очень малой проникающей подвижности ядер. Поэтому данное видоизменение в отличие от перлитного не сопровождается диффузионным перераспределением атомов углерода и железа в структуре. При нем происходит лишь полиморфная трансформация , заключающаяся в перестройке кубической гранецентрированной решетки в объемно-центрированную, присущую -железу, без выделения из аустенита атомов углерода. Превращение начинается при определенной температуре, называемой началом мартенситного видоизменения и обозначаемой Мн. Чтобы процесс развивался и не останавливался, необходимо непрерывное охлаждение стали. По достижении определенного значения температуры для каждой марки сплава трансформация прекращается. Эта точка называется концом превращения и именуется Мк Положение пунктов Мн и Мк не зависит от скорости охлаждения и определяется химическим составом аустенита. Чем больше в нем углерода, тем ниже температуры в данных точках. Все легирующие элементы в сталях, за исключением кобальта и алюминия, понижают их значения. Резкое охлаждение создает в металле большие внутренние напряжения. Под их действием в зернах аустенита возникают сдвиговые деформации. В плоскостях смещения подвижность атомов резко возрастает. Поэтому здесь решетка быстро перестраивается. Но избыточный углерод при таком резком перераспределении атомов не успевает диффузионно выделиться из образующейся структуры. Поэтому в данном процессе формируется феррит, пересыщенный углеродом. Вместо объемноцентрированного куба решетка приобретает форму прямоугольного параллелепипеда той же сингонии (рис. 1.53).

Рис. 1.53 - Схема перестройки кристаллической решетки в процессе превращения аустенита в мартенсит

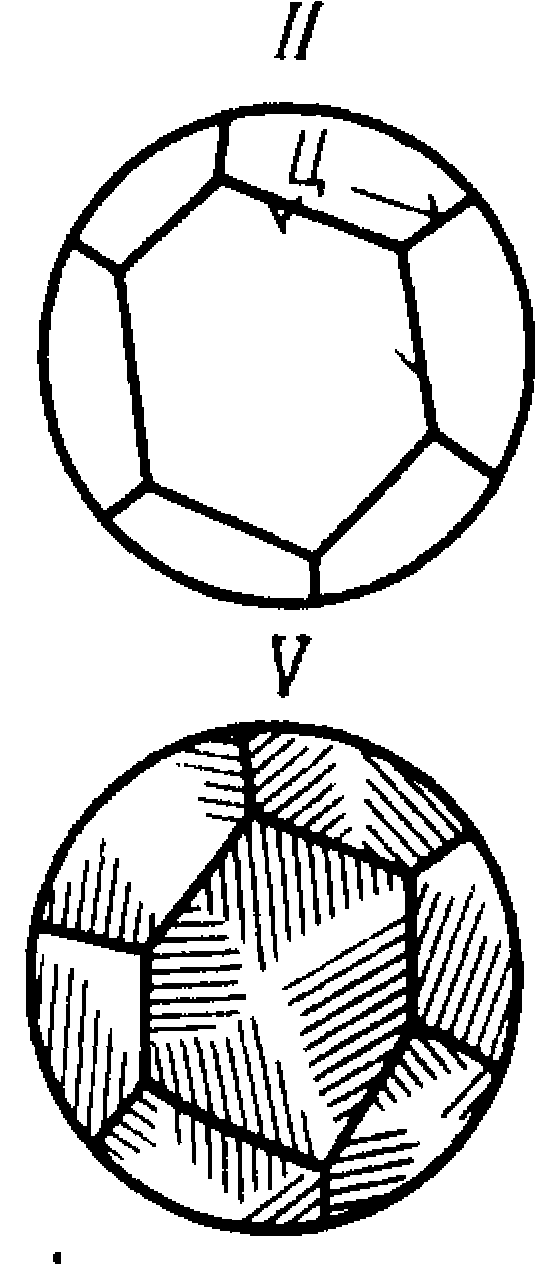

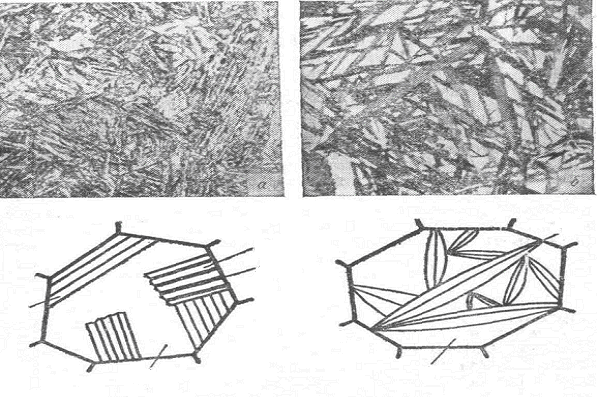

Структурную составляющую такого строения назвали мартенситом. Он имеет большой удельный объем, например, у аустенита с концентрацией углерода 0,2 - 1,4 % составляет 0,12227 - 0,12528 см3/г, а у мартенсита – 0,12708 - 0,13061 см3/г. Это ведет к высокому внутреннему напряжению в сплаве. За счет тонкой неоднородности структуры прочность мартенсита предельно высока, а твердость составляет НВ = 800 МПа (HRC = 60 – 80 ед.). Повышенное внутреннее напряжение предопределяет очень большую хрупкость структуры. В каждом отдельном зерне аустенита сдвиги следуют один за другим. В итоге аустенит превращается в мозаику из пластин мартенсита (рис. 1.54).

Отличительная особенность мартенситного видоизменения – это большие скорости образования и роста кристаллов при низких температурах. Однако зародыши быстро увеличиваются лишь до определенного размера, после чего их рост прекращается. Дальнейшее превращение происходит в результате формирования новых мартенситных центров.

Структура мартенсита низко- и среднеуглеродистых сталей имеет форму реек (реечная), ориентированных в одном направлении (рис. 1.54, а). Чаще всего из них образуется пакет – массивный мартенсит. В высокоуглеродистых сталях по своему строению мартенсит состоит из пластин, имеющих вид игл (рис. 1.54, б). Размеры пластин определяются величинами исходного зерна видоизменяющейся структуры. Первый зародыш мартенсита соответствует поперечнику зерна аустенита. Последующие кристаллы стеснены в своем развитии и имеют меньший размер.

а

б

а

М

М

Аост

А

б

М

А

Рис. 1.54 - Микроструктуры, схемы возникновения и роста кристаллов мартенсита: а – реечного; б – пластинчатого (игольчатого). Белые поля – остаточный аустенит

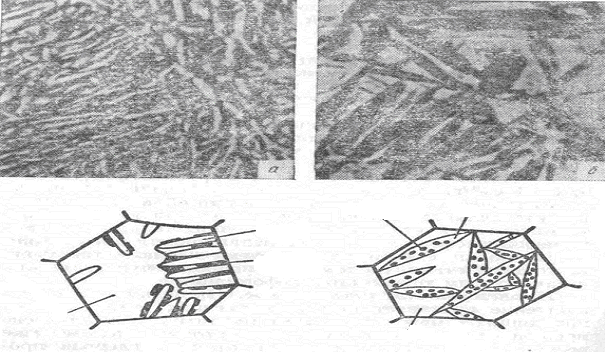

Промежуточное превращение происходит при температурах, лежащих в интервале областей перлитного и мартенситного переходов, когда диффузия железа еще весьма затруднена, а перемещение углерода протекает сравнительно быстро. Поэтому кинетика данного видоизменения и образующаяся структура имеют особенности, складывающиеся из специфики диффузионного перлитного и отличий мартенситного превращений. В результате образуется структура, состоящая из низкоуглеродистого мартенсита и частиц цементита (рис. 1.55). Она называется бейнитом. Главное отличие бейнита от перлитных структур - концентрация углерода в феррите (0,01 - 0,02 % при высоких температурах и 0,1 - 0,2 % при низких). Вблизи границы перлитного превращения в интервале 500 – 350 С образуется перистый (верхний) бейнит, имеющий структуру троостита. Он состоит из чередующихся коротких пластинок цементита и феррита. При 350 – 250 С формируется игольчатый (нижний) бейнит, обладающий строением мартенсита. Здесь карбидные частички располагаются внутри пластин -фазы. Верхний бейнит менее пластичный и более хрупкий по сравнению с продуктами перлитного распада аустенита. При этом твердость (НВ) и прочность (в, 0,2) не изменяются или лишь незначительно снижаются. Нижний бейнит имеет более высокую твердость и прочность при повышенном сопротивлении разрушению при сопоставлении с сорбитом и трооститом.

а

б

б

а

А

А

М(Ф)

М

К(М3С)

К(М3С)

Рис. 1.55 - Микроструктуры и схемы образования верхнего (а) и нижнего (б) бейнита: А – аустенит; М – малоуглеродистый мартенсит; К – карбид; Ф – феррит (пересыщенный углеродом)

Превращение при непрерывном остывании имеет некоторые особенности, связанные с тем, что аустенит переохлаждается до значений температур ниже точки Аг1 и распад его осуществляется не изотермически, а в каком-то интервале. Чем больше скорость охлаждения и меньше температура разложения первоначальной фазы, тем дисперснее будет образующаяся феррито-цементитная структура. При наивысших скоростях остывания (больше чем V3 на рис. 1.50) распад аустенита происходит следующим образом: часть его переохлаждается до температур точки Мн. Структура, формирующаяся в этом случае, состоит из троостита и мартенсита. Иногда ее называют игольчатым трооститом.

Минимальная скорость охлаждения (рис. 1.50, Vкр), при которой весь аустенит переохлаждается до пункта Мн, не подвергаясь диффузионным превращениям, и трансформируется в мартенсит, получила название критической скорости закалки. Для разных сталей значения их различны и зависят от устойчивости аустенита. Чем правее расположены С-образные кривые превращений на диаграмме его изотермического распада, тем ниже критическая скорость закалки

У многих высоколегированных сталей она не превышает 5 – 20 С/с. Следовательно, некоторые из них подвержены закалке с охлаждением на воздухе (Vкр10С/с).

Разобранные превращения строения сталей формируют структуры при проведении так называемых высокотемпературных процессов термической обработки: отжига, нормализации и закалки.