- •1.Значение металлургии в народном хозяйстве

- •3.Сырые материалы в доменной плавке.

- •4.Способы дробления, грохочения, кл. И обогощение руд

- •5. Грохоты

- •5.Агломерация руд

- •7.Определение оптимальное содержание железа в шихте для д.П. Технико-экономические показания доменной плавки

- •8. Восстановление оксидов железа в доменной печи

- •9. Восстановление оксидов Si, Mn и других элементов в доменной печи

- •10. Загрузка шихты и горение топлива в доменной печи

- •11. Устройство доменной печи

- •12.Образование чугуна и шлака в доменной печи.

- •13. Поведение серы в доменной печи и борьба с ней.

- •14.Нагрев воздушного дутья и очистка доменного газа

- •15.Колошниковое устройство и его функции

- •16. Продукты доменной плавки

- •17. Внедоменные способы производства железа

- •18.Производство губчатого железа газообразными восстановителями в толстом слое. Мидрекс –процесс.

- •19. Процессы жидкофазного восстановления(пжв). Cоrех и Ромелт.

- •20. Классификация стали.

- •21. Окисление углерода при производстве стали.

- •22. Поведение марганца и кремния при производстве стали .

- •23. Окисление и восстановление фосфора. Условия его удаления из расплаве стали.

- •24.Сера в сталях и условия её удаления

- •25. Газы в сталях и способы их удаления.

- •26. Сталеплавильные шлаки и источники их образования.

- •27. Бессимеровский и Томасовский конвертерные процессы

- •28.Сущность кислородно-конвектерного процесса(ккп). Устройство кислородного конвертера и кислородной фурмы.

- •29.Поведение составляющих чугуна при продувке кислородом

- •31.Назначение и виды охладителей для ккп.

- •30. Технология плавки в кислородном конвертере

- •32. Разновидности кислородно-конвертерного процесса(ккп) с верхней подачей кислорода.

- •33. Конвертеры с донной и комбинированной подачей кислорода.

- •34. Устройство мартеновской печи

- •35. Особенности технологии мартеновской плавки и разновидности март.Процесса. Классификация м.П.

- •36. Окисление углерода и кипение мартеновской ванны.

- •37. Плавка стали в основной мартеновской печи

- •38. Кислый мартеновский процесс

- •39. Двухванные мартеновские печи

- •40. Устройство электро-дуговых печей

- •40.1 Технологические выплавки стали в основной электородуговой печи

- •41. Окислительный период

- •42. Восстановительный период

- •43. Плавка стали методом переплава.

- •44. Плавка стали с использованием в шихте метализированных окатышей

- •45. Особенности плавки стали в большегрузных печах.

- •46. Технико-экономические показатели плавки стали в основных эдп, и пути их повышения.

- •47. Плавка стали в кислых дуговых электропечах

- •48. Плавка стали в индукционных тигельных печах.

- •49.Способы и назначение внепечная обработка стали

- •50. Способы вакуумирования стали. 64.Вакуумирование при непрерывной разливке стали.

- •63. Порционное и циркуляционное вакуумирование

- •51. Назначение и принцип действия установки печь-ковш.

- •52.Переплавные процессы, их назначение и особенности.Вдп.

- •53.Эшп и варианты его реализации

- •54. Способы разливки стали в изложницы и разновидности к.И. Преимущества и недосатки способов.

- •55.Непрерывная разливка стали и разновидности конструкций установок унрс.

- •57. Сырьё для производства алюминия. Схема эл. Получения алюминия.

- •62. Сырье для производства меди.Схема пирометаллургического получения меди.

- •1. Гидрометаллургический.

- •2. Пирометаллургический.

- •59. Способы рафинирование меди.

- •60. Металлургия Mg

- •61. Металлургия Ti

46. Технико-экономические показатели плавки стали в основных эдп, и пути их повышения.

Основными показателями плавки в эл-дуговых печах основной футеровкой явл-ся:

Годовая производительность печи;

Продолжительность плавки;

Расход электродов и эл.энергии на тонну стали;

Себестоимость тонны стали.

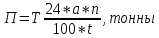

Годовую производительность печи П можно определить:

Т – ёмкость печи по жидкой стали;

24 – кол-во часов в сутках;

а – выход годных слитков по отношению к массе жидкой стали в %;

n – число рабочих суток печи в году;

t – продолжительность плавки в часах.

Себестоимость электростали складывается из стоимости передела и стоимости исходных шихтовых материалов.

Доля исходных шихтовых материалов в себестоимости изменяется от 52% для низколегированной стали до 90-94% для высоколегированной.

Основные статьи расходов по переделу это:

стоимость электроэнергии, электродов и огнеупора.

Расход эл.энергии составляет 500-800 кВт часов на тонну стали уменьшаясь с ростом ёмкости печи.

Расход магнезиальных (MgO) огнеупоров на ремонт печи 8-18 кг/тонну стали + расход магнезитового порошка на заправку печи 20-40 кг/тонну.

С увеличением ёмкости печи удельный расход огнеупоров снижается.

Расход извести: 40-80 кг/тонну;

Железной руды: 25-75кг/тонну;

Плавикового шпата (CaF2): 5-9 кг/тонну;

Кислорода: от 5 до 20 м3/тонну.

Рисунок

Снижение продолжительности плавки расхода эл.энергии и электродов связано с усовершенствованием конструкции печи и применением технологии плавки высшего уровня.

К технологии плавки высокого уровня относится:

Работа на повышенной мощности поддержанием длинных дуг;

Установка стеновых водоохлаждаемых панелей (уменьшенный расход огнеупора) (-20 кВт ч);

Плавление и нагрев Ме под спененными шлаками (до 90 кВт ч/тонну);

Донный или эркерный (-30);

Автоматизация технологического процесса(-30);

Совершенствование электрооборудования (-30);

Предварительный нагрев лома (-200);

Использование топливно-кислородных горелок (-120);

Зажигание технологических газов;

Вдувание кислорода (до 100 кВт ч/тонну);

Использование до 30% жидкого чугуна в шихте;

Использование в шихте до 30% карбида железа (до 100 кВт ч/т);

Использование современных огнеупорных материалов.

47. Плавка стали в кислых дуговых электропечах

Такие печи обычно используют в литейных цехах при выплавке стали для фасонного литья, они имеют ёмкость от 0,5 до 6-10 тонн.

Широкое использование таких печей связано с большей термостойкостью футеровки, что позволяет эксплуатировать их с перерывами.

Вторым достоинством таких печей является более низкая стоимость огнеупоров (в 2,5 раза).

Третье достоинство: более низкая теплопроводность кислых огнеупоров, что позволяет уменьшать толщину футеровки, и, следовательно, увеличивать рабочий объём, поэтому ДСП- 5 позволяет выплавлять 6 тонн стали при одинаковых габаритах.

Основным недостатком кислых печей является невозможность удаления S и P.

Поскольку при плавке в кислой печи восстановительный период отсутствует, то длительность плавки в кислой печи меньше, а следовательно ниже и расход электроэнергии.

Шихту для плавки стали составляют таким образом, чтобы содержание S и P на 0,01% было ниже чем это допускается для выплавляемой марки стали, а содержание С на 0,2-0,3 % выше нижнего предела для выплавляемой марки.

Для повышения содержания С в шихту на ряду со стальным ломом вводят: кокс, электродный бой или чугун чистые по S и P.

Плавление происходит как и в печи с основной футеровкой. В период плавления окисляются Si, Mn, C и Fe. Образующиеся оксиды переходят в шлак, но т.к. его не много, то во время плавления в печь забрасывают шлак от предыдущей плавки, сухой кварцевый песок или горелую формовочную смесь, чтобы защитить расплав от насыщения азотом(N) от электрических дуг.

В задачу окислительного периода входит:

-окисление С до нижнего предела выплавляемой марки стали.

-нагрев расплава.

-дегазация расплава (удаление H и N)

Окисление С протекает преимущественно за счет FeO шлака без присадок окислителей при достаточно нагретом Ме.

Для интенсификации кипения можно присаживать железную руду порциями не более 0,2% от массы Ме.

Активизировать процесс кипения можно и небольшими добавками извести.

(FeO)+(SiO2)→(FeO)2*SiO2 -(фаялит)

(CaO)+(FeO)2 *SiO2 →(CaO)2*SiO2+(FeO)

(FeO)+[C]→{CO}+[Fe]

(FeO)+[Mn]→(MnO)+[Fe]

(FeO)+[Si]→(SiO2)+[Fe]

По мере окисления С, содержание Fe в шлаке уменьшается, а содержание SiO2 за счет разъедания футеровки возрастает до 55-60%,что приводит к восстановлению Si из шлака:

(SiO2)+ [C]→[Si]+{CO}

Поэтому к концу плавки содержание Si в Ме достигает 0,2-0,4%.

Т.к. восстановительный период отсутствует, то сталь раскисляют осаждающим методом и при необходимости корректировки состава по Si за 7-10 мин. до выпуска добавляют кусковой ферросилиций.(FeSi).

Ферромарганец добавляют в печь за 3-5 мин. до выпуска Ме, либо в ковш.

Окончательное раскисление стали Al-ем проводят в ковше.