- •2.Классификация технологического оборудования по характеру протекающих в нем процессов.

- •3.Опоры и строповые устройства для аппаратов

- •5.Характеристика процесса измельчения.

- •6.Однородные и неоднородные системы.

- •14, В чем заключается технологический расчет дробилок, разрушающих материал сжатием?

- •1.3. Основные конструкции и расчеты дробилок

- •Способы переноса теплоты

- •22. Конструкционные материалы химического машиностроения.

- •3.1. Железо и его сплавы

- •3.2. Никель, кобальт и их сплавы

- •3.3. Медь и её сплавы

- •3.4. Свинец

- •3.5. Алюминий и его сплавы

- •3.6. Титан и его сплавы

- •12. Силикатные материалы

- •2. Полиэтилентерефталат – лавсан.

- •3. Эпоксидные смолы.

- •1. Химическая.

- •2. Электрохимическая.

- •3. Фреттинг-коррозия (коррозия в механически нагруженных материалах).

- •4. Фото- и радиационнохимическая коррозия.

- •5. Абляция

- •1. Равномерная коррозия

- •3. Коррозионное растрескивание

- •4. Щелевая коррозия

- •25. Классификация химических процессов

- •О лимитирующей стадии технологического процесса

- •31 Билет

- •Глава 1. Прочность фланцевых соединений элементов открытого профиля

- •Глава 2. Напряженно-деформированное состояние фланцевых соединений

- •Глава 3. Усталостная прочность фланцевых соединений растянутых элементов

- •35 Билет Степень превращения

- •37. Псевдоожижение

- •38. Фланцевые соединения. Основные типы фланцев. Особенности расчета.

- •54. Реактор идеального вытеснения

- •55 Билет

- •57 Билет

- •58 Билет

- •59 Билет Классификация выпарных аппаратов

- •Выпарные аппараты с естественной циркуляцией, соосной греющей камерой, вынесенной зоной кипения и солеотделением Тип 1. Исполнение 2

- •Выпарные аппараты с естественной циркуляцией, вынесенной греющей камерой и кипением раствора в трубках Тип II. Исполнение 1

- •Выпарные аппараты с естественной циркуляцией, вынесенными греющей камерой и зоной кипения Тип II. Исполнение 2

- •Выпарные аппараты с принудительной циркуляцией, соосной греющей камерой и солеотделением Тип III. Исполнение 1

- •Выпарные аппараты с принудительной циркуляцией, соосной греющей камерой и вынесенной зоной кипения Тип III. Исполнение 2

- •Выпарные аппараты с принудительной циркуляцией, вынесенными греющей камерой и зоной кипения

- •Выпарные пленочные аппараты с восходящей пленкой и соосной греющей камерой Тип V. Исполнение 1

- •60 Билет

- •61 Билет

- •Аппараты с погружным горением для выпаривания различных химических растворов и пищевых сред.

- •5.1.2. Реактор полного смешения.

- •63.Тарельчатые и насадочные колоны. Области их применения.

- •64. Изменение концентрации основного исходного вещества по ступеням каскада реакторов полного смешения.

- •5.1.3. Каскад реакторов полного смешения.

- •65. Характеристика процесса кристализации

- •66. Ректификация. Области применения, аппаратурное оформление и основные отличия от простой перегонки.

- •Поясните принцип работы барабанного кристаллизатора.

- •72 Билет

- •73 Билет

Глава 3. Усталостная прочность фланцевых соединений растянутых элементов

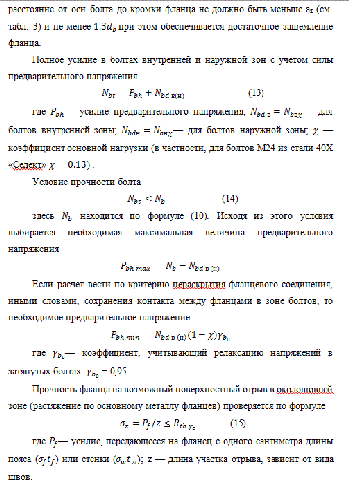

Исследованиями усталостной прочности фланцевых соединений растянутых элементов конструкций занимались Каленов В. В., Соскин А. Г. и Евдокимов В. В. [5]. Ими были представлены результаты экспериментальных исследований циклической долговечности монтажных фланцевых соединений элементов конструкций, воспринимающих циклически изменяющиеся, растягивающие нагрузки. Получены расчетные кривые усталости высокопрочных болтов и сварных соединений фланцев с профилем. Показано, что циклическую долговечность соединений следует определять по амплитуде номинальных напряжений. При этом, в качестве расчетного должно быть принято наименьшее значение долговечности, полученное для болтов, или сварных соединений с различными типами исполнения и дефектами швов.

В период эксплуатации фланцевые соединения воспринимают как статические, так и циклические воздействия.

В одной из первых работ, посвященных исследованию характеристик сопротивления усталости ФС, приведены результаты испытаний 12 двухбайтовых Т-образных соединений. Получены кривые усталости болтов А325 и А490, установленных с усилием предварительного натяжения То — (0,7 + 0,8) Tu., где Тu — разрушающее усилие болтов при растяжении. Сделан вывод о том, что высокая долговечность болтов может быть обеспечена высоким уровнем То, что при прочих равных условиях ведет к значительному уменьшению амплитуды переменных напряжений в болтах. Также приведены исследования усталостной долговечности высокопрочных болтов М22 типа F9T и FIIT, работающих в составе ФС. Опытные соединения испытывали сериями из 6+13 образцов с одинаковыми геометрическими характеристиками. Показано, что долговечность болтовой группы в значительной степени зависит от величины предварительного натяжения болтов. Следует отметить, что испытанные болты по механическим свойствам и химическому составу существенно отличаются от отечественных.

Для этих и других исследований характерно, что циклическую долговечность ФС в целом определяют, главным образом, сопротивлением усталости болтов. Вместе с тем, очевидно, что не менее опасным с точки зрения усталостного разрушения ФС являются сварные соединения фланцев с профилем.

В этой связи авторами исследования был выполнен комплекс исследований, целью которых являлось изучение закономерностей сопротивления усталости ФС элементов конструкций, воспринимающих циклические растягивающие нагрузки и разработка инженерной методики расчета ФС на усталость. Исследования предусматривали с одной стороны – построение расчетной кривой усталости для болтов, учтановленных с высоким уровнем предварительного натяжения В0 = 0,9Вр, с другой – построение построение расчетных кривых усталости для сварных соединений ФС с различными типами исполнения (бездефектными и с дефектами) швов, выполненных в соответствии с ГОСТ 5264-69, ГОСТ 14771-76, ГОСТ 8713-70 и СНиП 3.03.01-87 (с разделкой и без разделки кромок, с подрезом, с механической обработкой и т.д.).

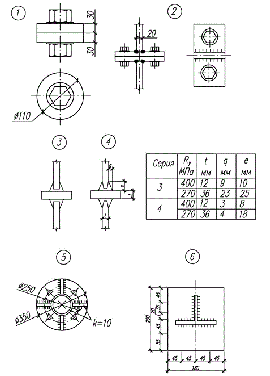

На рис. 4 показаны подготовленные для испытания на усталость модели и натурные образцы опытных ФС (всего 6 серий). 1 серия – 12 одноболтовых ФС, вторая – 13 Т-образных двухболтовых ФС. Сварное соединение стенки с фланцем выполняли вручную, с разделкой кромок (угол фаски — 50°, притупление – 2мм) электродами марки УОНИ – 13/55 по ГОСТ 9467-75, третья серия – 7 образцов тавровых сварных соединений без разделки кромок, четвертая – то же с разделкой кромок. Пятая серия – 4 соединения крулых труб 168х8 мм, усиленных ребрами жесткости толщиной 10 мм . Фланцы толщиной 22 и 25 мм. Шестая серия – 6 ФС широкополочных тавров 150х96х13х10 мм с фланцами толщиной 25 мм. Материал фланцев и соединяемых элементов опытных образцов – стали с расчетным сопротивлением растяжению, сжатию, изгибу по пределу текучести от 225 до 400 МПа (09Г2С, 10Г2С1, 16Г2АФ) по ГОСТ 19282-73,

Рис.4. Схемы моделей и опытных образцов ФС.

ГОСТ 19281-73. Болты высокопрочные М24 из стали 40Х «Селект» с временным сопротивлению разрыву не менее 1100 МПа Сварка ручная. Расчетное сопротивление угловых сварных швов срезу по металлу шва 215 МПа. Измерение относительных деформаций (напряжений) в болтах при количестве циклов нагружения N=1,5,1000,10000 осуществляли тензометрированием.

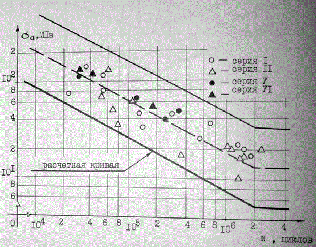

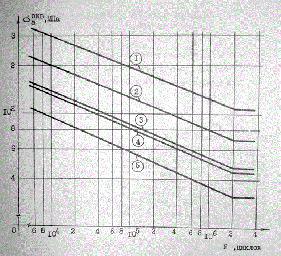

На

рис. 5 представлена зависимость между

амплитудой номинальных упругих напряжений

в болтах различных серий опытных

соединений  и

их циклической долговечностью N. Для

аналитического выражения расчетной

кривой усталости по параметру среднего

напряжения цикла

и

их циклической долговечностью N. Для

аналитического выражения расчетной

кривой усталости по параметру среднего

напряжения цикла = 727 МПа использовано уравнение Веллера

= 727 МПа использовано уравнение Веллера .

Полученное методами математической

статистики уравнение нижней огибающей

трехстандартного диапозона долговечности

болтов ФС имеет вид

.

Полученное методами математической

статистики уравнение нижней огибающей

трехстандартного диапозона долговечности

болтов ФС имеет вид

(1)

(1)

Средне-квадратическое отклонение по lg N равно 0, 256; коэффициент корреляции — 0,91. Как следует из графика, усталостное разрушение болтов, предварительно напряженных на усилие В0 = (0,8+1,0) Вр, происходит в области малоцикловой и ограниченней усталости в диапазоне от 104 до циклов нагружения. При этом, максимальные внешние нагрузки вызывают усилия в болтах приблизительно равные Вр.

Рис.5. Циклическая долговечность и кривые усталости высокопрочных болтов опытных соединений.

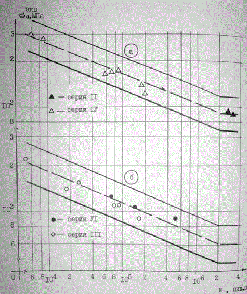

На

рис.6 показаны экспериментальные точки,

отражающие зависимость циклической

долговечности сварных соединений

опытных образцов различных серий с

разделкой и без разделки кромок от

эквивалентной амплитуды номинальных

напряжений –  в соединяемых элементах. Для

определения

в соединяемых элементах. Для

определения использована

зависимость С. В Серенсена

использована

зависимость С. В Серенсена

(2)

(2)

,

где  -

среднее напряжение цикла в соединяемых

элементах;

-

среднее напряжение цикла в соединяемых

элементах;

-

коэффициент чувствительности материала

к асимметрии цикла нагружения. Для

низколегированных сталей принят равным

0,25.

-

коэффициент чувствительности материала

к асимметрии цикла нагружения. Для

низколегированных сталей принят равным

0,25.

Рис.6. Циклическая долговечность и кривые усталости сварных соединений фланцев с профилем опытных образцов различных серий;

а — соединения с разделкой кромок, б – без разделки.

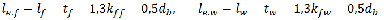

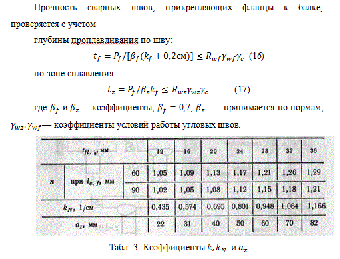

На этом же графике пунктирными линиями обозначены экспериментальные кривые усталости, а сплошными линиями – границы трехстандартного диапазона рассеивания возможных значений долговечности сварных соединений ФС. Нижние огибающие диапазонов приняты за расчетные кривые усталости (рис.7, кривые 2,4). Аналогичным образом на основе экспериментальных исследований получены расчетные кривые усталости №№1,3,5, математическое выражение которых имеет вид

На основе результатов исследований разработана инженерная методика расчета на усталость ФС элементов конструкций, воспринимающих циклические растягивающие нагрузки. Циклическую долговечность соединений исследуемых конструктивных форм следует определять как наименьшую из расчетных значений по болтам и сварным соединениям фланцев с профилем. Расчет рекомендуется проводить по амплитуде номинальных напряжений цикла с использованием представленных выше расчетных кривых усталости и уравнений (1)-(7).

Рис.7. Расчетные кривые усталости

сварных соединений фланцев с профилем;

1- с разделкой кромок и последующей

механической обработкой сварного шва;

2 - с разделкой и без обработки;

3 – то же с подрезом шва;

4 – без разделки кромок с необработанным швом.

5 – то же с подрезом шва.

Доктором технический наук В. В. Бирюлевым был рассмотрен вопрос конструирования и расчета балок с фланцевыми стыками [6].

Монтажные стыки как в обычных, так и в облегченных балках имеют три конструктивных решения — сварные (без накладок и с накладками), сдвигоустойчивые (с накладками на сдвигоустойчивых высокопрочных болтах), фланцевые (на высокопрочных болтах).

Сварные стыки без накладок наименее металлоемки, но требуют значительных затрат труда высококвалифицированных сварщиков. Кроме того, при сварке стыков в холодное время года необходимо проводить дополнительные мероприятия для обеспечения качества и надежности соединений.

Сдвигоустойчивые соединения менее трудоемки в изготовлении, не требуют высокой квалификации монтажников, проще выполняются при низких температурах, более надежны в работе при динамических и циклических нагрузках, так как не создают концентраций напряжений и остаточных температурных напряжений, как сварные швы.

Фланцевые соединения, в свою очередь, имеют ряд преимуществ по сравнению со сдвигоустойчивыми. Во фланцевых стыках уменьшается расход металла на соединение, в 3 … 3,5 раза снижается количество болтов (в сдвигоустойчивых соединениях болты ставятся с двух сторон и нагружены одинаково в сжатой и растянутой зонах, несущая способность на сдвиг меньше несущей способности на растяжение. Количество болтов в сжатой зоне во фланцевых соединениях может быть уменьшено, поскольку нормальных усилий они не передают, а только обеспечивают передачу поперечных сил за счет трения поверхностей фланцев. Основное количество болтов сосредоточено в зоне растянутого пояса, причем болты работают с большей отдачей, чем при сдвиге. Отсюда следует, что трудоемкость монтажа фланцевых соединений снижается в 3,5 … 4 раза. Кроме того, уменьшается трудоемкость изготовления балок, главным образом за счет резкого сокращения числа отверстий в стенке и поясах.

Болты во фланцевых стыках устанавливаются на одинаковом расстоянии или концентрируются в растянутой зоне у пояса. Толщина и ширина фланца в этом месте иногда увеличиваются, причем часть фланца в растянутой зоне выполняется из более прочной стали, а в сжатой малонагруженной растянутой зонах — из малоуглеродистой стали. При мощных поясах количество болтов с каждой стороны стенки в ряду доводится до 3 … 4 штук.

При расчете фланцевого соединения должна быть проверена прочность в четырех зонах — в высокопрочных болтах, во фланцах, в сварных швах, прикрепляющих фланцы, в основном сечении балок у сварных швов. Во фланцах проверяется прочность при их изгибе, а также при возможном поверхностном отрыве в околошовной зоне.

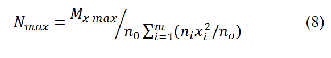

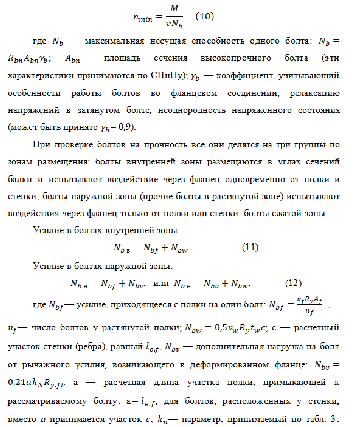

Весьма приближенный расчет фланцевого соединения в балках ведется из предположения, что усилия в болтах распределяются пропорционально расстоянию от точки приложения равнодействующей силы в сжатой зоне, например от центра сжатого пояса до болта. Тогда усилие в наиболее напряженном крайнем болте будет

где

—

расстояние до i-ro ряда и до крайнего ряда

болтов;

—

расстояние до i-ro ряда и до крайнего ряда

болтов; — количество болтов в i-м и крайнем

ряду;m

— число рядов.

— количество болтов в i-м и крайнем

ряду;m

— число рядов.

Такое распределение усилий может быть только при очень толстых фланцах.

Действительная работа фланцев сложна. Если во фланце вырезать полоску, то ее можно представить как своеобразную балку, находящуюся под действием системы сил Pf, Nb, V. Сила Pf передается от балки (стенки или пояса) на фланец, Nb — это сила, которая возникает в болте после приложения внешней нагрузки. Силу V обычно называют рычажной. Это — равнодействующая, возникающая от совместного прижатия двух фланцев друг к другу; положение равнодействующей зависит от ряда факторов, в первую очередь от толщины фланцев.

Если представить себе, что фланец не деформируется, то под нагрузкой возникает изгибающий момент (у стенки или полки), равный Nbc. Наличие рычажной силы уменьшает величину этого момента, следовательно, требуемую толщину фланца. Влияние рычажной силы учитывается при расчете фланцевых соединений.

Имеется предложение использовать резервы несущей способности фланцевого соединения, если допустить развитие пластических деформаций в сечении балки и во фланцах и применить для их оценки метод предельного равновесия.

Определяемая толщина фланца в этом случае будет минимальной. К тому же развитие пластических деформаций во фланцах вызовет повышение прогиба балки, как свидетельствуют эксперименты, на 5… 15%. Поэтому до накопления дополнительных экспериментальных данных такой метод можно использовать для расчета фланцевых соединений лишь в малоответственных конструкциях.

Предполагается, что с деформируемой поверхности фланца на сечение балки, примыкающей к нему, передаются реактивные усилия, ограниченные в сжатой зоне сопротивлением металла балки Ru, а в растянутой зоне предельным усилием, необходимым для образования пластического механизма в расчетной полоске фланца. Принято, что полоска жестко защемлена по линии размещения болтов и эти полоски у стенки и полки балки работают независимо.

До начала расчета устанавливаются: размеры фланцев с учетом габаритов балок, диаметр высокопрочных болтов, минимальное количество болтов, необходимое для восприятия растягивающего усилия пояса двутавра. Болты размещаются на минимально возможных расстояниях от полок и стенок.

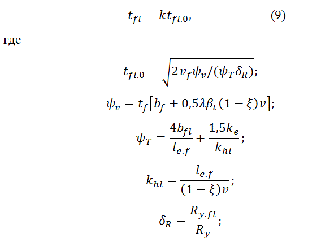

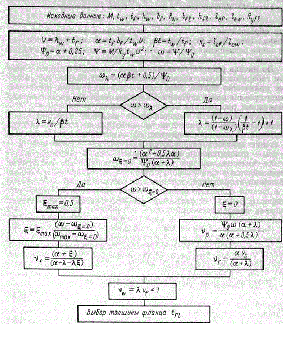

Алгоритм

расчета представлен на рис. 8. Дополнительно

к обозначениям на рис.8 :  —

коэффициент нагруженности двутавра

изгибающим моментом;

—

коэффициент нагруженности двутавра

изгибающим моментом; —

значение

—

значение , при котором в стенке двутавра развиваются

пластические деформации;

, при котором в стенке двутавра развиваются

пластические деформации; — относительная высота сжатой зоны

соединения;

— относительная высота сжатой зоны

соединения; — значение , при котором нейтральная

ось соединения перемещается в сжатую

полку двутавра;

— значение , при котором нейтральная

ось соединения перемещается в сжатую

полку двутавра; — отношения величины напряжений,

действующих соответственно в растянутой

и в сжатой полках, в растянутой зоне

стенки, к Ry стали двутавра;

— отношения величины напряжений,

действующих соответственно в растянутой

и в сжатой полках, в растянутой зоне

стенки, к Ry стали двутавра; расчетные

пролеты фланца соответственно поперек

полки и стенки:

расчетные

пролеты фланца соответственно поперек

полки и стенки:

— расстояния

между осями болтов соответственно

поперек полки и стенки;  —

катет углового сварного шва, прикрепляющего

фланец соответственно к полке или к

стенке двутавра;

—

катет углового сварного шва, прикрепляющего

фланец соответственно к полке или к

стенке двутавра; —

диаметр болта.

—

диаметр болта.

Толщина

фланца определяется по формуле

коэффициент

k

принимается по табл. 2.8. В этой же таблице

указано минимальное расстояние от оси

болтов до края фланца  ,

при котором обеспечивается рычажный

эффект.

,

при котором обеспечивается рычажный

эффект.

Найденная по (9) толщина фланца будет минимальная. Если же вести расчет по упругой стадии работы фланца, то, естественно, толщину его потребуется увеличить. При передаче фланцевым соединением, кроме изгибающего момента, еще и поперечной силы следует выполнить дополнительные расчеты.

Рис. 8 Блок-схема расчета фланцевого соединения на изгиб с учетом различия деформаций.

Необходимое минимальное количество болтов в зоне растянутой полки:

Заключение

Подводя итоги, можно заметить, что в области исследования фланцевых соединений скрывается еще много вопросов и одним из них является вопрос о динамической выносливости фланцевых соединений при разнозначных видах нагружения и применения их при устройстве подкрановых балок.