- •1. Обеспечение ритмичной, согласованной работы всех звеньев производства по единому графику и равномерного выпуска продукции.

- •4. Обеспечение соответствия системы оперативного управления производством (оуп) типу и характеру конкретного производства.

- •Приложение

- •Задание 1

- •Задание 2

- •Задание 3

- •Задание 4

- •Задание 5

- •Задание 6

- •Задание 7

- •Учебная литература

4. Обеспечение соответствия системы оперативного управления производством (оуп) типу и характеру конкретного производства.

Сложность использования каждой из разработанных систем ОУП, соответствующих типу и характеру производства, состоит в том, сто на предприятии, как правило, функционируют производства разных типов. Так в отдельных цехах можно выделить продукцию массового, единичного и серийного характера.

Но одновременно использование на одном предприятии нескольких типовых систем ОУП затруднительно из-за несовместимости, например, их планово-учетных единиц и методов согласования работы цехов.

Остановимся подробнее на реализации требования обеспечения ритмичной работы (первое из перечисленных требований).

При статическом методе моделирования ритма производственного цикла предполагается построение пооперационной схемы вхождения в изделие сборочных единиц, деталей, заготовок, полуфабрикатов, которая напоминает собой «дерево», в котором «ствол» - операции главной сборки, а «ветви» - это операции сборки сборочных единиц, деталей и заготовок. За календарную продолжительность каждой операции в этой схеме обычно принимают одну смену.

Просуммировав трудоемкость операции по видам работ в каждой смене, можно определить распределение трудоемкости изготовления изделия по видам работ относительно каждой доли его производственного цикла, т.е. будет сформирован статичный ритм производственного цикла изготовления изделия.

Но статичная модель отражает ритм производственного процесса с ошибкой до 30%, что приводит при планировании к погрешностям в определении сроков поставки, к непредсказуемому движению «узких мест» в производстве, потерям рабочего времени и др.

В отличие от статической динамическая модель ритма производственного цикла изготовления изделия позволяет с большей достоверностью установить предельно вероятностные (самые поздние) сроки выполнения работ. При этом процессы изготовления каждого изделия увязываются с процессами изготовления всех остальных изделий, входящих в производственную программу; учитываются пространственная структура производственного цикла, динамика структуры трудоемкости изготовления каждого изделия, непрерывная загрузка производственных подразделений.

Динамическая модель строится на основе повышения уровня организации протекания производственного процесса и в целом способствует надежному определению длительности производственного цикла изготовления каждого изделия, обеспечивая рациональное использования производственных ресурсов (сокращение потерь рабочего времени до 5-10%, установление сверхурочных работ, повышение загрузки оборудования).

Рассмотрим практическое применение способа динамического моделирования на примере организации и оптимизации процесса изготовления комплекта деталей (частичного процесса). В основу расчетных формул для данного процесса положены способы расчета длительности производственного цикла для единичных процессов (процессов изготовления партии деталей одного наименования).

Следует сказать, что рассматриваемая ниже методика применима, естественно, не только к производственным процессам, но и к сложным, комплексным процессам. Такими являются, например, взаимосвязанные процессы: «комплектование груза» - «предварительная упаковка» - «транспортирование до места погрузки» - «упаковка» - «погрузка» - «транспортировка» - «разгрузка» - «размещение», которые характерны для сбытовой деятельности.

Расчетные формулы и графические построения, необходимые для динамического моделирования, основываются на известных правилах и способах сочетания операций во времени. Рассмотрим эти основы.

Введем условные обозначения для наиболее простого процесса - однономенклатурного производства:

где n – число деталей (предметов труда) одного наименования;

m – число операций в технологическом процессе;

ti - время обработки одной детали на i-й операции;

сi – число станков (рабочих мест) на i-й операции;

р – размер передаточной партии;

tikop и сikop – время обработки одной детали и число рабочих мест на короткой операции из двух смежных;

Тi, i+1 – перекрываемое время (время одновременной обработки деталей на смежных операциях.

Известны три способа сочетания операций во времени (вида движения предметов труда): последовательный, параллельно - последовательный и параллельный.

Нас будет интересовать наиболее широко распространенный в различных отраслях параллельно-последовательный вид.

Планируя и организуя любой технологический процесс (любой отраслевой принадлежности) необходимо обеспечить два условия:

1. при прочих равных условиях минимизировать длительность производственного цикла;

2. обеспечить непрерывность каждой операции при обработке требуемого количества предметов труда.

Целесообразность первого условия определяется известным стремлением ускорить оборачиваемость оборотных средств, а второго – упрещением оперативного планирования.

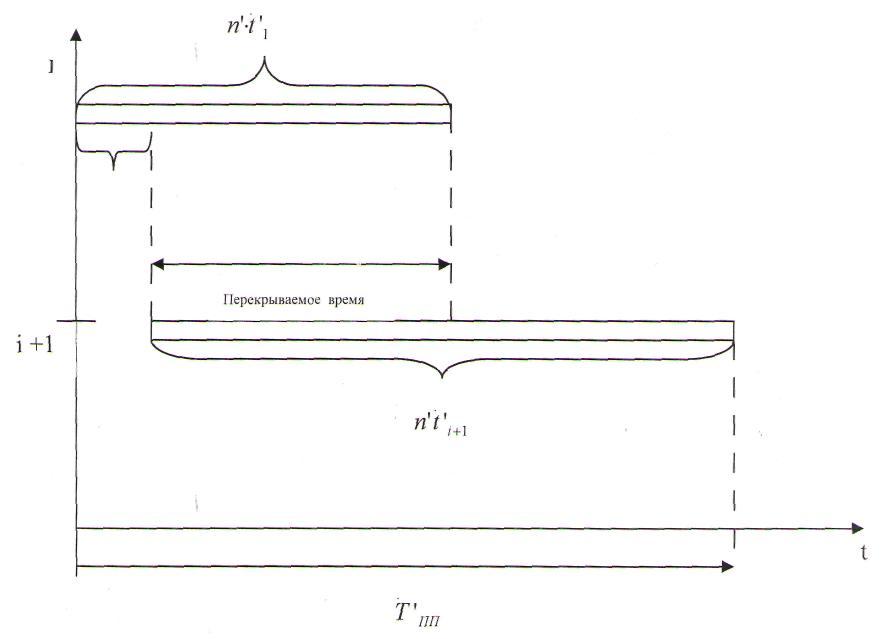

Реализация этих условий приводит к выводу следующей формулы для определения длительности производственного цикла единичного процесса при последовательно-параллельном способе организации (ТПП) определяется по формуле:

Т ПП

= n

ПП

= n

Опуская

подробный вывод этой формулы следует,

однако, заметить, что логика ее построения

заключается в уменьшении длительности

цикла параллельно-последовательного

вида относительно последовательного

( )

на величину суммарного перекрываемого

времени(

)

на величину суммарного перекрываемого

времени( ).

).

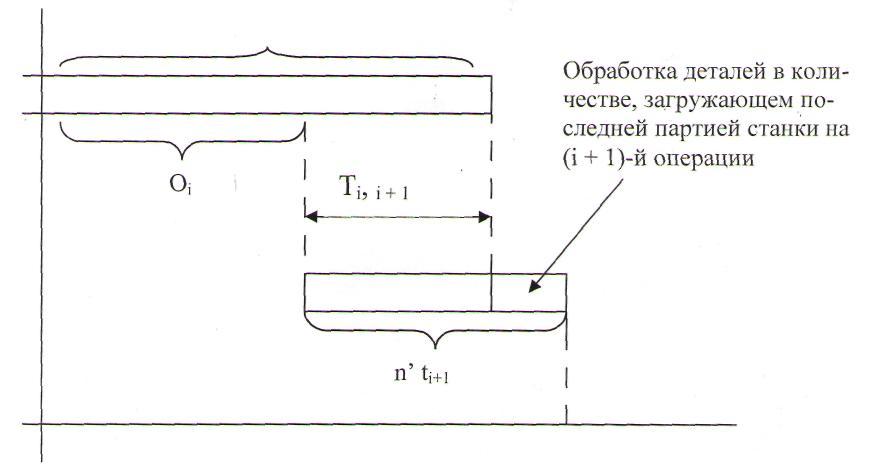

Взять

за основу формулу(1) для определения

длительности частичного процесса ( )

введем новые обозначения для более

сложного процесса-многономенклатурного,

но с использованием на каждой операции

лишь одного рабочего места:

)

введем новые обозначения для более

сложного процесса-многономенклатурного,

но с использованием на каждой операции

лишь одного рабочего места:

где n’-количество наименований деталей, изготовляемых на участке и составляющих один комплект деталей;

-

средняя продолжительность технологических

операций над деталью на i-й опереции;

-

средняя продолжительность технологических

операций над деталью на i-й опереции;

-

продолжительность обработки одной

детали на короткой из двух смежных

операций.

-

продолжительность обработки одной

детали на короткой из двух смежных

операций.

Для

случая, когда на каждой операции

используется только одно рабочее

место( ),

получены следующие формулы:

),

получены следующие формулы:

,

(2)

,

(2)

Если

на каждой операции частичного процесса

используется различное количество

рабочих мест, то длительность

производственного процесса( )

определим по формуле:

)

определим по формуле:

,

(3)

,

(3)

где

-

средняя продолжительность операции

над одной деталью i-й операции при

-

средняя продолжительность операции

над одной деталью i-й операции при

где

и

и

-

средняя продолжительность обработки

одной детали и число рабочих мест на

короткой операции из двух смежных.

-

средняя продолжительность обработки

одной детали и число рабочих мест на

короткой операции из двух смежных.

Следует пояснить происхождение формулы (3), а именно вычитаемого

.

.

Эта часть формулы есть сумма перекрываемого времени (длительности циклов одновременного ведения работы на смежных операциях).

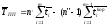

Рис. 1. Схема последовательно-параллельного сочетания операций частичного процесса (для случая, когда длительность последующей операции наибольшая)

Интерпретация последовательно-параллельного сочетания операций частичного процесса приведена на рис. 1 и 2.

Для частичного процесса время начала (i+1)-й более продолжительной операции (или опережение Oi) определяется исходя из условия, что закончена обработка первых деталей, закрепленных за станками на i-й (предыдущей) операции. Число таких деталейравно числу станков на операции ci . Следовательно:

Oi

=t’i*ci

= *ci

=ti

=tiкор

,

(4)

*ci

=ti

=tiкор

,

(4)

а

перекрываемое время Ti,I+1

определяется

как время обработки на i-й операции

оставшихся (n’- c)* ’i+1.

(5)

’i+1.

(5)

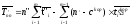

Рис. 2. Схема последовательно-параллельного сочетания операций частичного процесса (для случая, когда длительность предшествующей операции наибольшая)

Для случая, изображенного на рис. 2 уместны те же рассуждения, а именно: перерываемое время Ti+1- это время обработки на (i+1)-й более короткой операции числа деталей, равного (n’ -ci), следовательно:

Ti,i+1

=(n’-ci+1)*

i+1

, (6)

i+1

, (6)

Следовательно, для случая последующей более короткой операции используя формулу (6) получаем:

Oi

=n’ ’i

–( n’- ci+1)*

’i

–( n’- ci+1)*

i+1

,

(7)

i+1

,

(7)

Oi

=

n’ ’i

–( n’-

’i

–( n’-

)*

)*

i,

(8)

i,

(8)

Авторы предлагаемой методики для придания большей устойчивости объемно-календарному контуру частичного процесса предложили для случая сочетания предшествующей более короткой операции рассчитывать опережение по формуле:

Oi

= I

+

I

+ ’i

, (9)

’i

, (9)

Следовательно.ю

в этом случае опережение увеличивается

на

’i

относительно опережения, определяемого

по формуле (4).

’i

относительно опережения, определяемого

по формуле (4).

В

связи с этим и совокупный цикл изготовления

комплекта деталей, рассчитываемый по

формуле (3), несколько увеличивается, а

именно, на сумму значений

’i

для случаев сочетания предшествующей

более короткой операции. На эту величину

необходимо увеличить размер цикла

’i

для случаев сочетания предшествующей

более короткой операции. На эту величину

необходимо увеличить размер цикла

’пп

,

определенный по формуле (3) с тем, чтобы

расчетный совокупный цикл соответствовал

протяженности реального процесса.

’пп

,

определенный по формуле (3) с тем, чтобы

расчетный совокупный цикл соответствовал

протяженности реального процесса.

Другими

словами, практически всегда длительность

реального цикла(определенного по графику

) будет больше расчетного (аналитического),

что связано с увеличением опережений

при построении графика (для сочетания

операций “последующая операция длиннее

предыдущей”) на субъективную добавку

.Поэтому

длительность оптимального реального

цикла может быть определена сложением

длительности цикла аналитического и

суммы добавок

.Поэтому

длительность оптимального реального

цикла может быть определена сложением

длительности цикла аналитического и

суммы добавок

:

:

=

= +

+

.

.

Проиллюстрируем

это на примере. В верхней части табл. 1

приведены исходные данные, характеризующие

трудоемкость изготовления комплекта

деталей по операциям технопроцесса. В

нижней части таблицы приведен расчет,

по которому определяется длительность

цикла

’пп

.

Количество рабочих мест по каждой

операции процесса устанавливаетсятак,

чтобы средние интервалы времени, через

которые осуществляется передача деталей

после завершения их обработки на каждой

операции процесса, по величине была бы

как можно ближе к минимальной средней

продолжительности операции (в нашем

примере это

’пп

.

Количество рабочих мест по каждой

операции процесса устанавливаетсятак,

чтобы средние интервалы времени, через

которые осуществляется передача деталей

после завершения их обработки на каждой

операции процесса, по величине была бы

как можно ближе к минимальной средней

продолжительности операции (в нашем

примере это

’2

=13,9ч),

что способствует минимализации

совокупного цикла без дробления партии

деталей при запуске.

’2

=13,9ч),

что способствует минимализации

совокупного цикла без дробления партии

деталей при запуске.

Таблица 1

Пример расчета совокупного цикла изготовления комплекта деталей

|

№ детали |

Плановая трудоемкость по операции, ti, v |

||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|||||||

|

1 |

- |

20 |

60 |

- |

- |

95 |

- |

||||||

|

2 |

40 |

- |

50 |

- |

- |

30 |

80 |

||||||

|

3 |

25 |

- |

- |

5 |

90 |

50 |

- |

||||||

|

4 |

- |

30 |

45 |

22 |

35 |

- |

- |

||||||

|

5 |

- |

10 |

80 |

80 |

25 |

50 |

60 |

||||||

|

6 |

15 |

40 |

- |

- |

15 |

70 |

- |

||||||

|

7 |

60 |

10 |

30 |

- |

20 |

- |

75 |

||||||

|

8 |

- |

- |

80 |

25 |

- |

90 |

60 |

||||||

|

9 |

- |

- |

80 |

25 |

90 |

90 |

40 |

||||||

|

10 |

60 |

- |

45 |

- |

- |

55 |

- |

||||||

|

11 |

75 |

- |

30 |

50 |

- |

28 |

- |

||||||

|

12 |

- |

55 |

66 |

- |

52 |

35 |

- |

||||||

|

13 |

80 |

10 |

- |

20 |

- |

36 |

15 |

||||||

|

14 |

- |

20 |

10 |

30 |

20 |

20 |

25 |

||||||

|

параметры |

Значения параметров |

||||||||||||

|

|

335 |

195 |

576 |

257 |

347 |

649 |

355 |

||||||

|

n’ |

14 |

14 |

14 |

14 |

14 |

14 |

14 |

||||||

|

ti |

25,3 |

13,9 |

41,1 |

18,3 |

24,8 |

46,3 |

25,3 |

||||||

|

ci |

2 |

1 |

3 |

2 |

2 |

4 |

2 |

||||||

|

|

12,6 |

13,9 |

13,7 |

9,15 |

12,4 |

11,6 |

12,6 |

||||||

|

Li |

177,5 |

195 |

192 |

128,5 |

173,5 |

162,2 |

177,5 |

||||||

|

Oi pac’l |

37,9 |

43,9 |

82 |

27,4 |

57,6 |

57,9 |

- |

||||||

|

Qi прин |

38 |

44 |

82 |

28 |

58 |

58 |

- |

||||||

Порядок расчета параметров следующий:

=

=

,

,

=

= =25,3 ч.,

=25,3 ч.,

=

= =13,9 ч и т.д.

=13,9 ч и т.д.

C1

= =1,8

=1,8

C2

=1, C3

=

C2

=1, C3

= =2,9

=2,9

3

и т.д.

3

и т.д.

=

= ,

,

=

= =12,6 ч.,

=12,6 ч.,

=

=

=13,9

ч и т.д.

=13,9

ч и т.д.

Средняя продолжительность операции:

=

= ,

,

=

= =177,5 ч.,

=177,5 ч.,

=

= =195 ч и т.д.

=195 ч и т.д.

=

= +

+ =23,5+12,6 =37.9 ч;

=23,5+12,6 =37.9 ч;

=18,3+9,15 =27,45 ч:

=18,3+9,15 =27,45 ч:

=46,3+11,6

=57,9 ч.

=46,3+11,6

=57,9 ч.

=n’*

=n’* -(n’-

-(n’- )*

)* =14*13,9-(14-3)*13,7 =43,9 ч:

=14*13,9-(14-3)*13,7 =43,9 ч:

=82

ч;

=82

ч;

=57,6 ч.

=57,6 ч.

=38,

=38,

=44, и т.д.

=44, и т.д.

Подставляя данные в формулу (3), определим длительность цикла частичного процесса (аналитическую):

=

14*(12,6+13,9+13,7+9,15+12,4+11,6+12,6)-

[(14-2)*12,6+(14-3)*13,7+(14-2)*9,15+(14-2)*9,15+(14-4)*11,6+(14-4)*11,6]

=449,8ч.

=

14*(12,6+13,9+13,7+9,15+12,4+11,6+12,6)-

[(14-2)*12,6+(14-3)*13,7+(14-2)*9,15+(14-2)*9,15+(14-4)*11,6+(14-4)*11,6]

=449,8ч.

Длительность реального производственного цикла (по графику рис.3)

=448,0.

=448,0.

Разность

-

-

=488,0 -449,8 =38,2=

=488,0 -449,8 =38,2=

Эту

величину можно сравнить с суммой добавок

и оценить степень близости построенного

графика к оптимальному. По данным таблицы

1 сочетаний операций, в которых

длительность, предшествующей операции

меньшая, это 1 и 2 ,4 и 5 ,6 и 7. Сумма значений

и оценить степень близости построенного

графика к оптимальному. По данным таблицы

1 сочетаний операций, в которых

длительность, предшествующей операции

меньшая, это 1 и 2 ,4 и 5 ,6 и 7. Сумма значений

в этом случае составит: 12,6 +9,15 +11,6 =33,3 =

в этом случае составит: 12,6 +9,15 +11,6 =33,3 =

По

степени близости

и

и

можно

судить от оптимальности построенного

графика.

можно

судить от оптимальности построенного

графика.

В данном случае разность 38,2-33,3 =4,9 , что свидетельствует о достаточно высокой степени оптимальности.

Оценить оптимальность графических построений, можно и сравнивая

’ппр

с

“идеальным” графиком, длительность

каждого составляет

’ппр

с

“идеальным” графиком, длительность

каждого составляет

+

+

=449,8 +33,3 =483,1 =

=449,8 +33,3 =483,1 =

-

-

=488 -483,1 =4,9

=488 -483,1 =4,9

Вывод о степени достижения “идеала”, естественно тот же.

Следует

добавить, что, в общем, несовпадение

длительности производственного цикла,

полученной расчетным путем и географически

свидетельствует о возможности более

оптимального варианта загрузки

оборудования на операциях и, как

следствие, уменьшения длительности

.

.

Примечание. Рекомендуемая очередность запуска деталей в производство на всех операциях процесса- самая короткая операция в первую очередь. При этом необходимо контролировать окончпние обработки каждой детали на предшествующих операциях технопроцесса.

По данному разделу дисциплины предусмотрено выполнение контрольной работы. Варианты контрольной работы.

|

начальная буква фамилии студента |

А |

Б |

В |

Г |

Д |

Е |

Ж |

З |

И |

К |

Л |

М |

Н |

О |

П |

Р |

С |

Т |

У |

Ф |

Х |

Ц |

Ч |

Ш |

Щ |

Э |

Ю |

Я |

|

№ задания |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Для каждого варианта контрольной работы необходимо графически и аналитически определить длительность производственного цикла частичного процесса.

Варианты исходных данных приведены в таблицах приложения.