Различают внешние и внутренние кинематические связи. Внешняя – это связь между подвижным исполнительным (рабочим) звеном и источником движения; внутренняя – связь исполнительных (рабочих) звеньев между собой. Примеры внешней кинематической связи – связь между электродвигателем и шпинделем в токарном, сверлильном или фрезерном станках. Примеры внутренней кинематической связи – связь между шпинделем и суппортом (или ходовым винтом) в токарном станке; между шпинделем фрезы и столом заготовки в зубофрезерном станке и т.п.

Кинематическая структура станка может содержать одну или несколько кинематических связей. Кинематическая связь может состоять из механических, гидравлических, электрических кинематических цепей, через которые обеспечиваются требуемые исполнительные движения. В общем случае кинематическая связь осуществляется несколькими звеньями, в число которых входит настроечное звено или, иначе, настроечный орган (коробка скоростей, коробка подач, сменные зубчатые колёса и т.д.), изменяя передаточное отношение которого, производят настройку привода на заданную скорость главного движения, подачи или иного рабочего движения.

3.2.Понятия о наладке и настройке станков

Сцелью подготовки станка для выполнения требуемой работы производят наладку и настройку его.

Наладка станка состоит в правильной установке и закреплении режущего инструмента в соответствующем приспособлении, в установке и закреплении обрабатываемой заготовки непосредственно на станке или в приспособлении, в смазке станка перед его пуском, в подводе смазочноохлаждающей жидкости и в выполнении других подготовительных операций.

Настройка (или кинематическая настройка) станка состоит в его кинематической подготовке для выполнения обработки заготовки в соответствии с выбранными или заданными режимами резания. Для этого настраивают кинематические цепи станка, изменяя передаточные отношения их настроечных органов (звеньев). Таким образом, чтобы обеспечить необходимые перемещения рабочих органов для получения деталей заданной формы и размеров, необходимо произвести кинематическую настройку станка, заключающуюся в обеспечении нужных передаточных отношений кинематических цепей.

Примечание: В ряде изданий наладку рассматривают в более широком плане, а именно, как полный комплекс организационноподготовительных работ, в число которых входит и кинематическая настройка станка. Цель этих работ, проводимых как на станке, так и вне его,

104

– подготовка станка для выполнения им конкретных технологических операций, обеспечивающих образование на заготовке поверхностей заданных форм с требуемыми точностями их размеров. А под настройкой понимают регулирование параметров станка в связи с изменением режима работы в период его эксплуатации.

Для обеспечения требуемых передаточных отношений кинематических цепей с помощью настроечных органов необходимо представлять на-

строечные формулы (формулы настроек) этих цепей.

Чтобы вывести настроечную формулу гитары сменных шестерён или другого органа настройки, намечают по кинематической схеме расчётную кинематическую цепь, для которой составляют уравнение кинематического баланса (см. 4 в подп. 2.2.1). Для составления уравнения кинематического баланса расчётной цепи надо знать расчётные перемещения её конечных звеньев. Эти перемещения определяются в зависимости от того, где располагается определяемый орган настройки – во внутренней или внешней кинематической связи.

Если орган настройки лежит во внутренней связи, то конечными звеньями будут подвижные рабочие органы или исполнительные звенья. Абсолютные перемещения этих звеньев могут быть неизвестны, но обязательно известны их относительные перемещения.

Например, если сообщить один оборот червячной фрезе, то нарезаемое зубчатое колесо должно совершить K/Z оборота, где K – число заходов червячной фрезы, а Z – число зубьев нарезаемого колеса. В этом случае расчётные перемещения конечных звеньев цепи деления зубофрезерного станка можно представить в виде:

1 оборот фрезы → K/Z оборота заготовки (или: 1 об.фр→ K/Z об.заг). Уравнение кинематического баланса этой цепи в общем виде будет:

K/Z об.заг = 1 об.фр·Сд · iд,

где Сд – передаточное отношение постоянных передач кинематической цепи; iд – передаточное отношение настроечного звена цепи.

Очевидно: iд = Z KCд .

Последнее выражение есть формула настройки сменных колёс цепи деления зубофрезерного станка.

Примечание: если Cд <1, удобнее настроечную формулу представ-

лять в виде: iд = |

C'д K |

, |

где C'д =1/ Cд . |

|

Z |

||||

|

|

|

105

В случае внешней кинематической связи, например, для привода главного движения токарного станка, рассматриваемые записи будут иметь вид:

- расчётные перемещения конечных звеньев:

nдв об/мин вала двигателя → n об/мин шпинделя (nдв→ n), - уравнение кинематического баланса: n = nдв Ашп iv = Сшп iv,

- настроечная формула: iv = n ,

Cшп

где nдв и n – частоты вращения начального (вал электродвигателя) и конечного (шпиндель) звеньев кинематической цепи; Ашп и iv – передаточные отношения постоянных передач и настроечного звена цепи привода шпинделя; Сшп – постоянное число для данной кинематической цепи.

Уравнение кинематического баланса в общем виде для цепи, у которой начальное звено имеет вращательное движение с частотой nо об/мин, а конечное – прямолинейное со скоростью S, мм/мин:

S = nо I Н,

где I – полное передаточное отношение кинематической цепи; Н – ход кинематической пары (см. 3 в подп. 2.2.1), преобразующей вращательное движение в прямолинейное; ход измеряется величиной прямолинейного перемещения ведомого звена за один оборот ведущего звена этой пары (мм/об).

3.3. Порядок настройки привода на требуемую скорость

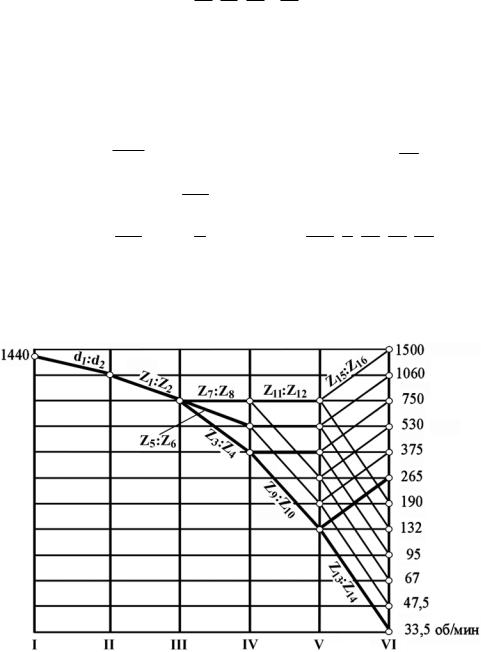

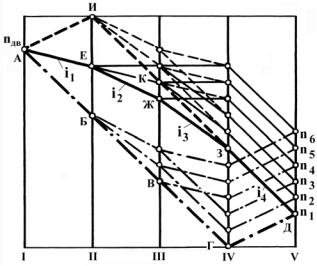

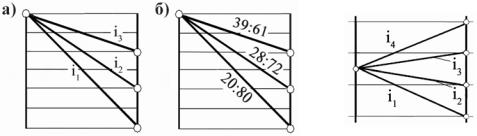

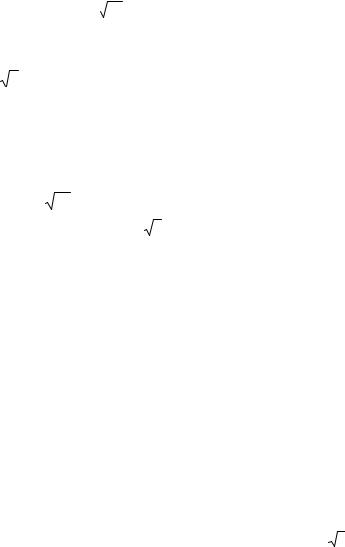

Порядок кинематической настройки рассмотрим на примере ступенчатого привода главного движения по рис. 2.15.

Уравнение кинематического баланса привода:

|

d1 |

|

Z1 |

|

Z3 |

|

Z5 |

Z7 |

|

|

Z9 |

|

Z11 |

|

|

Z13 |

Z15 |

|

|||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||

n = nдв |

|

|

ηp |

|

|

|

|

|

; |

|

|

; Z |

|

|

|

|

; |

|

|

|

|

; Z |

. |

d |

2 |

Z |

2 |

Z |

4 |

Z |

6 |

8 |

Z |

Z |

Z |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

10 |

12 |

|

|

14 |

16 |

|

||||||

В этом приводе настроечным звеном являются три группы передач коробки скоростей, обеспечивающие передаточные отношения

|

|

|

Z 3 |

|

|

Z 5 |

|

Z 7 |

|

|

Z 9 |

|

Z11 |

|

|

Z13 |

|

Z15 |

|

|

|||||

i v |

|

|

|

; |

; |

|

|

; |

|

|

; |

|

|

||||||||||||

= |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

||||||

Z 4 |

|

Z 6 |

|

|

Z10 |

|

Z14 |

Z16 |

|||||||||||||||||

|

|

|

|

|

|

Z 8 |

|

|

Z12 |

|

|

|

|

||||||||||||

а конкретно |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

iv1 |

= |

Z3 |

|

|

Z9 |

|

Z13 |

; |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

Z4 |

Z10 |

Z14 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

106

iv 2 = |

Z5 |

|

|

Z9 |

|

|

Z13 |

; |

||||||

|

|

|

|

|

|

|||||||||

|

Z6 |

|

Z10 |

|

Z14 |

|||||||||

|

... ; |

|

|

|

|

|

|

|

||||||

iv12 = |

|

Z7 |

|

|

Z11 |

|

|

Z15 |

. |

|||||

|

Z8 |

Z12 |

|

|||||||||||

|

|

|

|

|

|

|

Z16 |

|||||||

Из уравнения кинематического баланса определяется передаточное отношение настроечного звена, принимаемое за расчётное:

iv = |

|

|

|

n |

|

|

= |

n |

= |

n |

. |

|

|

|

d1 |

|

Z1 |

|

|

|

|||||

|

|

nдв |

ηр |

|

|

nдв Aшп |

|

Cшп |

||||

|

|

d2 |

Z2 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||

Запись iv = |

n |

|

– настроечная формула цепи привода шпинделя. |

|||||||||

|

|

|||||||||||

|

Cшп |

|

|

|

|

|

|

|

|

|

||

Порядок настройки привода на требуемую частоту вращения следующий:

1)рассчитывают или выбирают расчётную скорость резания vр;

2)определяют расчётную частоту вращения nр: nр = 1000 vр /(πd);

3)определяют требуемое передаточное отношение настроечного звена: ivр = nр / Сшп ;

4)рассчитывают iv1-iv12 и выбирают из них ближайшее к ivр (как правило, меньшее) передаточное отношение ivj ;

5)определяют nj , обеспечиваемое при ivj: nj = Сшп ivj ;

6)определяют скорость резания, которая будет обеспечиваться при nj: v = π·d·nj /1000. Должно быть, как правило, v ≤ vр .

Примечание. Можно, вместо указанного в п.п. 3-5, рассчитать n1-n12, выбрать nj, ближайшее к nр (как правило, меньшее), установив при этом, какие передачи должны быть включены для обеспечения nj.

Порядок настройки привода подачи или иного исполнительного движения на требуемую скорость аналогичен рассмотренному выше.

107

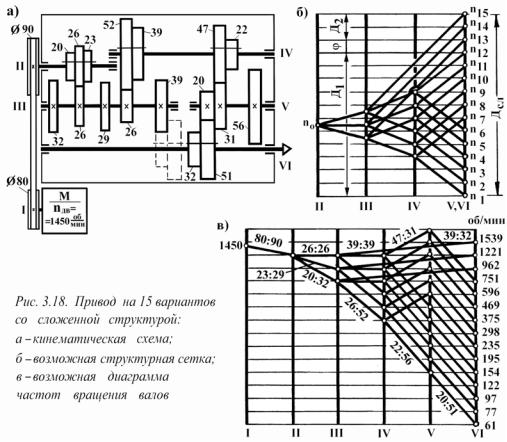

3.4. Примеры кинематических решений универсальных станков

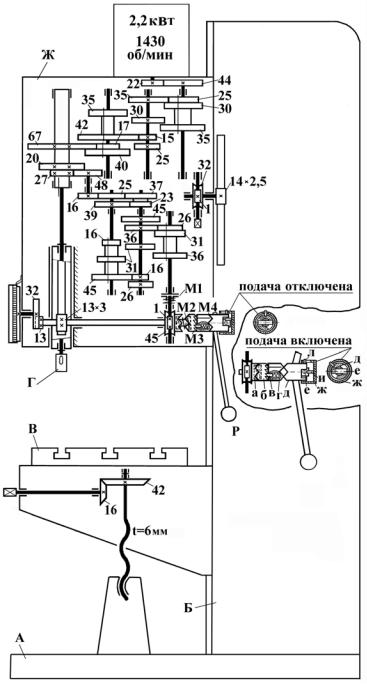

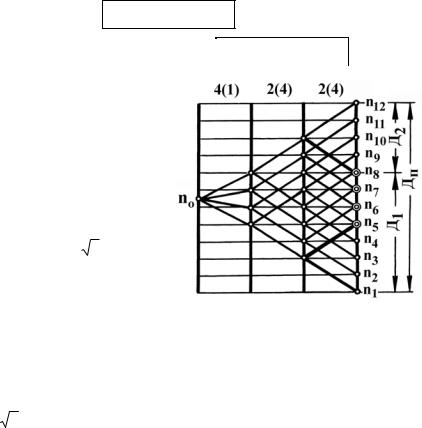

3.4.1. Вертикально-сверлильный станок

На рис. 3.1 показан вариант кинематической схемы вертикальносверлильного станка, который можно считать достаточно хорошо представляющим станки такого типа и группы. Главным движением резания при сверлении, зенкеровании, развёртывании является вращение режущего инструмента, а подачей – его осевое перемещение. Инструмент устанавливается в шпинделе Г сверлильной головки Ж, а обрабатываемая деталь – на столе В. Головка и стол находятся на направляющих колонны (стойки) Б, закреплённой на плите (основании) А.

Чтобы обеспечить и вращение, и осевое перемещение инструмента, шпиндель с опорами смонтирован в выдвижной пиноли, а его верхняя часть связана подвижным шлицевым сопряжением с гильзой (полым валом). Гильза является конечным исполнительным звеном привода главного движения, а пиноль – привода подачи.

1. Привод главного движения (вращения шпинделя с инструмен-

том). Привод вращения шпинделя представляет собой внешнюю кинематическую связь и берёт начало от электродвигателя с частотой вращения nдв=1430 об/мин (мин –1). Движение на гильзу шпинделя передаётся через одиночную зубчатую передачу и три группы передач с передвижными блоками шестерён.

Расчётные перемещения конечных звеньев кинематической цепи

nдв→ n,

где n – частота вращения шпинделя, об/мин.

Уравнение кинематического баланса этой цепи будет следующим:

n =1430 22 25 ; 30 ; 35 15 ; 35 17 ; 40 .

44 35 30 25 42 35 67 20

144444424444443

iv

Три группы передач являются настроечным органом привода, обеспечивающим 12 вариантов передаточных отношений iv, а значит и частот вращения шпинделя.

Для получения последовательно возрастающего ряда частот вращения шпинделя на этом станке необходимо переключать передачи: в первую очередь в группе на три скорости, во вторую и третью, соответственно, в первой и второй по порядку расположения группах на две скорости.

108

Рис. 3.1. Вариант кинематической схемы вертикально-сверлильного станка (основные узлы: А – плита; Б – колонна; В – стол;

Г – шпиндельный узел; Ж – сверлильная головка)

109

Настроечная формула цепи, выводимая из уравнения кинематического баланса, будет следующей:

iv = |

n |

|

|

= |

n |

. |

1430 |

22 |

|

715 |

|||

|

|

|

|

|||

|

44 |

|

|

|

|

Изменение направления вращения шпинделя осуществляется при реверсе электродвигателя. Торможение шпинделя при отключении привода обеспечивается также с помощью электродвигателя.

2. Привод подачи (осевого перемещения шпинделя с инструмен-

том). Этот привод представляет собой внутреннюю кинематическую связь

и берёт начало от вращающегося шпинделя. Конечными звеньями кинематической цепи, таким образом, являются вращающийся шпиндель и тот же шпиндель, но движущийся вдоль своей оси. Подача S измеряется в миллиметрах перемещения инструмента (например, сверла, развёртки, метчика) за один его оборот (мм/об).

Расчётные перемещения конечных звеньев кинематической цепи

1 об.шп → S.

От гильзы шпинделя через зубчатые колёса с числами зубьев 27, 48, 16, 25, 37, 23, 39, две группы передач с передвижными блоками шестерён, предохранительную муфту М1 и однозаходный червяк приводится во вращение 45-зубое червячное колесо. При включении кулачковой муфты М2 оно соединяется с валом реечного колеса модуля 3 мм с числом зубьев* 13, которое приводит рейку, нарезанную на пиноли. В результате обеспечивается осевая подача шпинделя с режущим инструментом.

Уравнение кинематического баланса цепи подачи

S =1об.шп 2748 1625 3725 3923 1645; 3131;1645 3626; 3131; 3626 451 13π3. .

144442444443

is

Две группы передач привода являются его настроечным органом, обеспечивающим 9 вариантов передаточных отношений iS, а значит и подач за 1 оборот шпинделя (при каждой его частоте). Для получения последовательно возрастающего ряда подач необходимо переключать передачи сначала во второй по порядку расположения группе, а затем в первой.

Настроечная формула кинематической цепи

is = |

|

|

|

|

|

|

|

S |

|

|

|

= |

S |

или is = 2,56 S . |

|

27 |

|

16 |

|

25 |

|

23 |

|

1 |

|

0,39 |

|||

|

|

|

|

|

|

13 π3 |

|

|||||||

|

|

48 |

25 |

37 |

39 |

45 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||

* В дальнейшем при описании кинематики слова "число зубьев" могут не использоваться, а делаться запись типа "колесо 20", что следует понимать как "колесо с числом зубьев 20".

110

Величина осевого перемещения отслеживается по лимбу, приводимому от вала реечного колеса через передачу 13:32.

При отключённой механической подаче перемещение шпинделя вверх и вниз можно осуществлять вручную, поворачивая крестообразную рукоятку (штурвал) Р. При включённой механической подаче привод обеспечивает и вращение рукоятки. Если её от руки вращать быстрее, шпиндель будет быстро перемещаться вниз, а если остановить, то перемещение шпинделя прекратится. Для останова и включения механического или ручного перемещения шпинделя на валу реечного колеса смонтированы:

-кулачковая муфта М2 (ступица а червячного колеса с кулачками на торце – подпружиненная втулка б с кулачками на левом торце),

-муфта обгона М3 (втулка б с зубьями на правом торце – подпружиненный фиксатор в, находящийся во втулке г, связанной с валом реечного колеса через скользящую шпонку),

-кулачковая муфта М4 (втулка г с кулачками на правом торце – ступица д рукоятки Р с кулачками на левом торце),

-стакан ж включения - отключения подачи с пальцем и.

Стакан можно переместить по ступице рукоятки относительно штифта л в одно из двух крайних положений. На правом торце ступицы рукоятки выполнен паз, в котором находится штифт е вала реечного колеса. Поскольку паз шире штифта ступица имеет возможность некоторого проворота относительно вала, если палец стакана не входит в этот паз при крайнем правом положении стакана. После перевода стакана в правое положение его вместе со ступицей рукоятки поворачивают, палец взводится на штифт е, а торцевые кулачки деталей г и д – друг на друга, что приводит к включению муфты М2 и механической подачи. При повороте вручную рукоятки Р со ступицей д, втулкой г и валом реечного колеса быстрее червячного колеса, а значит, и деталей а и б, фиксатор в проскакивает по зубьям втулки б.

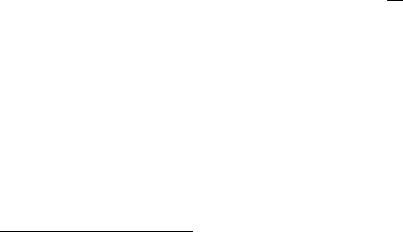

3.4.2. Универсально-фрезерный станок

Рассмотрим возможную кинематическую схему и работу универ- сально-фрезерного станка (рис. 3.2). Главным движением резания при фрезеровании поверхности заготовки является вращение режущего инструмента, а подачей – прямолинейное перемещение заготовки относительно инструмента, которое может происходить горизонтально или вертикально. Инструмент – фреза – устанавливается по горизонтальной оси либо непосредственно в шпинделе К, либо (что чаще) на оправке, которая закрепляется в шпинделе и поддерживается серьгой Г хобота В. Обрабатываемая деталь закрепляется в приспособлении на столе Д, вместе с которым может перемещаться горизонтально в продольном направлении (параллельно длинной стороне стола).

111

112

Рис. 3.4. Вариант кинематической схемы универсально-фрезерного станка (основные узлы: А – плита; Б – станина; В – хобот; Г– подвеска (серьга); Д – стол; Е – поворотная часть; Ж – поперечные салазки; И – консоль; К – шпиндель)

Стол находится на поворотной части Е, а поворотная часть – на поперечных салазках Ж, которые могут получать поперечное перемещение (параллельно оси шпинделя). Салазки находятся на консоли И, которая может перемещаться вертикально по направляющим станины Б, закреплённой на плите А. Стол вместе с поворотной частью может быть повёрнут в горизонтальной плоскости и тогда становится возможным не продольное перемещение его, а под углом к продольному направлению.

Фрезерование в части крутящих моментов и усилий резания – процесс неравномерный, поскольку зубья фрезы вступают в работу последовательно. Для повышения равномерности вращения шпинделя на нём может устанавливаться маховик Мк.

1. Привод главного движения (вращения шпинделя с инструмен-

том). Привод представляет собой внешнюю кинематическую связь и берёт начало от электродвигателя с мощностью 5,5 кВт и частотой вращения

nдв.гл=1440 об/мин.

Расчётные перемещения конечных звеньев кинематической цепи

nдв.гл→ n,

где n – частота вращения шпинделя, об/мин.

Привод является разделённым, и движение от электродвигателя шпинделю передаётся через коробку скоростей (две группы передач и одиночная зубчатая передача) и перебор, связанные ременной передачей.

Уравнение кинематического баланса цепи

|

24 |

|

38 24 |

|

28 |

31 34 |

|

|

20 |

|

140 |

30 |

|

25 |

|

||||||||||||

n =1440 |

|

; |

|

|

|

|

; |

|

; |

|

; |

|

|

|

|

|

|

|

|

|

0,98 |

|

|

|

|

|

; 1 . |

38 |

|

38 |

34 |

|

|

20 |

210 |

64 |

69 |

||||||||||||||||||

|

|

24 |

|

|

31 28 |

|

|

|

|

|

|||||||||||||||||

Две группы передач коробки и перебор являются настроечным органом привода, обеспечивающим 16 вариантов передаточных отношений, а значит и частот вращения шпинделя.

Для получения последовательно возрастающего ряда частот вращения шпинделя на этом станке необходимо переключать передачи в коробке скоростей: в первую очередь в группе на четыре скорости, во вторую – в группе на две скорости. При этом шпинделю будет сообщаться одна из 8 низших скоростей, если в переборе включены передачи 30:64 и 25:69, и одна из 8 высших, если перебор включён напрямую. Настроечная формула цепи выводится аналогично тому, как это показано в предыдущем пункте.

Реверс шпинделя обеспечивается переключением электродвигателя. Торможение шпинделя при отключении привода обеспечивается механическим тормозом Т.

113

2. Приводы подач (перемещений стола с заготовкой). Эти приводы представляют собой внешние кинематические связи и начинаются от отдельного электродвигателя с мощностью 1,5 кВт и частотой вращения nдв.под=1440 об/мин. Заготовка может подаваться в каком-либо одном направлении из трёх возможных взаимно перпендикулярных: продольном (продольная подача S), поперечном (Sп), вертикальном (Sв). Подачи измеряются в мм/мин.

Начало кинематических цепей подач общее: коробка подач на 16 вариантов с тремя группами передач, составляющими настроечный орган, червячная пара 2:36 с муфтой обгона МО, колёса 22, 42, 42, предохранительная муфта МП и шестерня 42. Через сцепленные с ней колёса 42, 30, 42, ряд зубчатых передач, трензели и винтовые пары шага 6 мм при включении какой-либо сцепной муфты М5, М4 или М3 обеспечивается перемещение стола в продольном, поперечном или вертикальном направлении.

Для получения последовательно возрастающего ряда подач необходимо переключать в первую очередь передачи в группе на четыре скорости, во вторую – в первой группе на две скорости и в третью – во второй группе на две скорости.

Расчётные перемещения конечных звеньев и уравнения кинематиче-

ского баланса цепей подач будут следующими:

а) продольная подача: nдв.под →S,

|

24 |

|

38 |

28 |

|

31 |

|

34 |

|

38 |

|

18 |

15 |

|

37 |

|

|

2 |

|

|

22 |

|

42 |

|

||

S =1440 |

|

; |

|

|

|

; |

|

; |

|

; |

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

|

× |

38 |

24 |

|

31 |

28 |

24 |

37 |

|

15 |

36 |

|

42 |

42 |

||||||||||||||

|

|

34 |

|

|

|

|

37 |

|

|

|

|

|

|

|

||||||||||||

144444444424444444443 |

|

123 |

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

i2 |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

×3042 3042 4233 3527 1927 1919 1919 1428 1919 6;

1444444244444443

|

|

|

|

|

|

|

|

|

|

iпрод |

|

|

|

|

|

|

|

|

|

|

|

б) поперечная подача: |

nдв.под→Sп, |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

S |

|

= 1440 |

i |

|

i |

|

42 |

; |

42 |

|

30 |

|

6 ; |

||||||

|

|

п |

1 |

2 |

|

|

30 |

42 |

|

||||||||||||

|

|

|

|

|

|

|

|

42 |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

1442443 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

iпоп |

|

|

|

|

|

|

|

в) вертикальная подача: nдв.под→Sв, |

|

|

|

|

|

|

|

|

|||||||||||||

S |

|

= |

1440 i |

|

i |

|

|

|

42 |

; |

42 |

|

30 |

|

15 |

6 . |

|||||

в |

1 |

2 |

|

42 |

30 |

|

|

30 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

42 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

144424443 |

|

||||||||||

i верт

114

3. Быстрые перемещения стола. Для обеспечения быстрого перемещения в требуемом направлении необходимо включить муфту М5, М4 или М3 соответствующего трензеля (т.к. движение происходит в направлении включённой подачи) и муфту М2. При этом движение от электродвигателя передаётся, минуя коробку подач, через зубчатую винтовую пару 12:24, передачи, обозначенные выше i2 , и далее через передачи iпрод, iпоп или iверт и винтовые пары кинематической цепи соответствующей подачи.

Расчётные перемещения конечных звеньев и уравнения кинематиче-

ского баланса цепей быстрых перемещений следующие:

а) продольных: |

nдв.под→ vб.прод , |

vб.прод |

=1440 12 |

i2 iпрод 0,006 ; |

|

|

|

|

|

24 |

|

б) поперечных: |

nдв.под→ vб.поп , |

vб.поп =1440 |

12 i2 iпоп 0,006 ; |

||

|

|

|

|

24 |

|

в) вертикальных: nдв.под→ vб.верт , vб.верт =1440 1224 i2 iверт 0,006 .

В выражениях: vб.прод , vб.поп , vб.верт – скорости быстрых перемещений стола в соответствующих направлениях, м/мин; 0,006 – шаги ходовых

винтов, м.

Для предотвращения поломок в кинематической цепи при включении быстрого перемещения одновременно с рабочим в ступице червячного колеса 36 смонтирована муфта обгона МО.

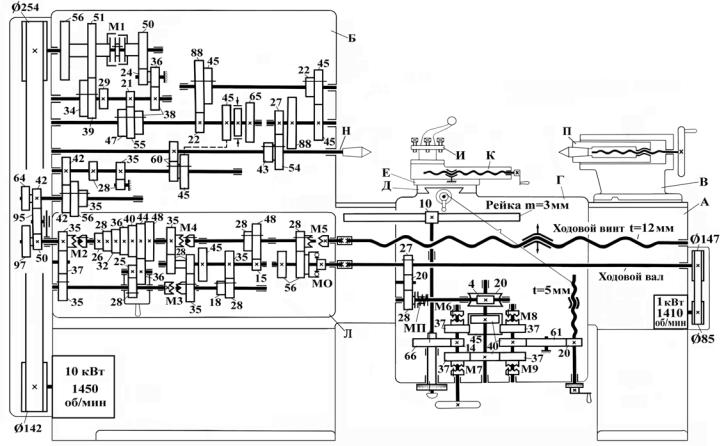

3.4.3.Токарно-винторезный станок

Вкачестве примера рассмотрим кинематику токарно-винторезного станка модели 1К62 (рис. 3.3), являющегося классическим представителем станков этого типа и группы.

Обрабатываемое тело вращения устанавливается в приспособлении, закреплённом на шпинделе Н передней бабки Б, или в нём и в приспособлении, установленном в пиноли П задней бабки В. Вращение заготовки является главным движением резания, а перемещение инструмента вдоль оси вращения заготовки (продольное) или перпендикулярно к ней (поперечное)

–подачей. Инструменты (резцы) устанавливаются в резцедержателе И верхних салазок К суппорта. В продольном направлении перемещается каретка Г суппорта с фартуком и всеми остальными частями суппорта, а в поперечном – поперечные салазки Д с поворотной частью Е, верхними салазками и резцедержателем. При точении цилиндрических и торцевых поверхностей суппорт с инструментом получает движение от ходового вала через передачи фартука, а при обработке винтовых поверхностей (нарезании резьб) – от ходового винта. Вращение ходовому валу или ходовому винту передаётся коробкой подач Л.

115

1. Привод главного движения (вращения шпинделя с заготовкой).

Привод вращения шпинделя представляет собой внешнюю кинематическую связь. Конечными звеньями привода являются электродвигатель с мощностью 10 кВт, вал которого имеет частоту вращения nдв=1450 об/мин, и шпиндель с заготовкой, который должен вращаться с такой частотой n, об/мин, какая обеспечит требуемую скорость резания.

Расчётные перемещения конечных звеньев кинематической цепи, та-

ким образом, можно представить в виде nдв→n.

Вал электродвигателя связан с входным валом коробки скоростей клиноременной передачей. Далее движение может передаваться с помощью группы передач на две скорости (51:39; 56:34; ниже эта группа будет обозначаться ра; ра=2), при этом шпинделю будет сообщаться правое ("прямое") вращение, или двух последовательных передач (50:24 и 36:38), и тогда шпиндель будет иметь левое ("обратное") вращение. Включение прямого или обратного вращения и отключение вращения шпинделя производится двухсторонней фрикционной многодисковой муфтой М1.

Следующему валу движение сообщается группой передач на три скорости (рб; рб=3), а с него движение может быть передано шпинделю либо сразу через передачу 65:43, либо через две группы передач (рв=2, рг=2) и шпиндельную передачу 27:54. Для этого двухвенцовый зубчатый блок 4354, передающий через шлицевое соединение вращение шпинделю, устанавливается в соответствующее положение.

Таким образом, движение выходному валу передаётся по двум кинематическим цепям: короткой (включена передача 65:43), при этом обеспечивается передача высших скоростей, и длинной (через группы рв, рг), при этом обеспечивается передача низших скоростей.

Уравнение кинематического баланса привода |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

142 |

|

|

51 56 50 |

|

|

|

|

21 29 38 |

|

22 45 |

22 45 |

|

27 65 |

||||||||||||||||||||

|

|

|

|

|

36 |

|

|||||||||||||||||||||||||||||

n =1450 |

|

|

|

0,98 |

|

; |

|

; |

|

|

|

|

|

|

|

; |

|

; |

|

|

|

|

; |

|

|

|

; |

|

|

|

|

; |

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

254 |

|

39 34 24 |

|

38 |

|

55 47 38 |

|

88 45 |

88 45 |

|

54 43 |

||||||||||||||||||||||

|

|

|

|

|

|

123 123 |

14243 14243 14243 |

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

реверс |

|

|

|

рб |

|

|

|

рв |

|

рг |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

а |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Вкинематической цепи для низших скоростей (ра·рб·рв·рг) группы pв

иpг совместно обеспечивают не четыре, а три различных передаточных отношения (1/16; 1/4; 1), поэтому цепью передаётся шпинделю не 24 (2·3·2·2),

а 18 (2·3·3) разных частот вращения (округлённо): 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630 об/мин.

Для переключения частот вращения шпинделя в порядке их возрас-

тания необходимо переключать передачи сначала в группе ра, затем в группе рб и снова ра, затем в группах pв и pг совместно (по возрастанию передаточных отношений) и снова в группах ра и рб.

116

117

Рис. 3.3. Кинематическая схема токарно-винторезного станка модели 1К62 (основные узлы: А – станина; Б – передняя бабка со шпинделем Н и коробкой скоростей; В – задняя бабка с пинолью П; Г – каретка

суппорта с фартуком; Д – поперечные |

салазки |

с поворотной частью Е; И – резцедержатель; |

К – верхние |

салазки; |

Л – коробка подач) |

Кинематическая цепь для высших скоростей обеспечивает передачу шпинделю 6 частот вращения: 630; 800; 1000; 1250; 1600; 2000 об/мин.

2. Приводы подач, осуществляемых при включении ходового вала.

Конечными звеньями кинематических цепей подач, представляющих собой внутренние кинематические связи, являются шпиндель с заготовкой и суппорт с инструментом. Перемещение инструмента в продольном (S) или поперечном (Sп) направлениях увязывается с одним оборотом шпинделя с заготовкой, и подача, таким образом, измеряется в мм/об – миллиметрах перемещения инструмента (суппорта с инструментом) за 1 оборот заготовки (шпинделя с заготовкой).

Расчётные перемещения конечных звеньев цепей подач продольной – 1об.шп→S, поперечной – 1об.шп→Sп.

Приводы подач содержат ряд передач и механизмов, расположенных между шпинделем и коробкой подач, в коробке подач и в фартуке суппорта.

Основной ряд подач (35 значений), включаемых при любой частоте вращения шпинделя, обеспечивается, когда движение от него передаётся зубчатой парой 60:60. Передаточное отношение этой пары ниже будет обозначаться через i0; i0=1. Ведомое колесо пары является одним из двух венцов передвижного блока 60-45. Для включения пары блок должен быть перемещён в крайнее левое положение. На валу блока находятся ещё три шестерни, две из которых – с 28 и 42 зубьями – входят в группу передач на две скорости с передаточными отношениями 1/2 и 1; обозначим их через i1. Третья шестерня (35) и колёса, связываемые с ней, в приводах подач от ходового вала не используются. Они обеспечивают реверс в цепях винторезных подач. Эти цепи рассматриваются ниже (см. 3 в подп. 3.4.3).

От группы на две скорости вращение через колёса 42, 95, 50 гитары сменных шестерён передаётся приёмному валу коробки подач на 28 вариантов. В коробке подач включаются муфты М2 и М3, передвижные колёса 35 выводятся из зацепления с колёсами 37 и 28. Вращение от валов, соединяемых муфтой М2, на валы, соединяемые муфтой М3, передаётся посредством механизма Нортона, обеспечивающего семь различных передаточных отношений (обозначим их iн1). Далее через две группы передач (назовём их множительными), совместно обеспечивающими 4 передаточных отношения (iмн=1/8; 1/4; 1/2; 1), передачу 28:56 и муфту обгона МО вращение передаётся ходовому валу.

От ходового вала вращение через шестерни 27-20-28, предохранительную муфту МП, червячную передачу 4:20 сообщается валу реверсивных механизмов, который посредством одной шестерни 40 связан с зубчатыми венцами 37 кулачковых муфт М7 и М9, а другой шестерни 40 через паразитное колесо 45 – с зубчатыми венцами 37 кулачковых муфт М6 и М8.

Продольная подача суппорта в том или ином направлении включается муфтами М6 или М7. При этом вращение от вала муфт через передачу

118

14:66 сообщается валу с шестерней, имеющей 10 зубьев модуля 3 мм. Эта шестерня находится в зацеплении с зубчатой рейкой, которая закреплена на станине под направляющими. Шестерня, перекатываясь по зубчатой рейке, перемещает суппорт.

Подача поперечных салазок суппорта в ту или иную сторону включается муфтами М8 и М9. При этом вращение от вала муфт через шестерни 40, 61, 20 передается ходовому винту шага 5 мм, перемещающему вдоль своей оси гайку вместе с салазками, в которых она закреплена.

При одной и той же настройке привода подач поперечные подачи имеют вдвое меньшую величину, чем продольные.

Если требуется включать подачи, превосходящие по величине подачи основного ряда, блок 60-45 перемещают в крайнее правое положение. При этом вращение от шпинделя ведущему валу группы на две скорости передается через звено увеличения шага и подач (ЗУШ), которое составляют шпиндельная пара 54:27, две последние группы передач (pг и pв) коробки скоростей и передача 45:45. Обеспечиваемые ЗУШ передаточные отношения рав-

ны iзуш=2; 8; 32.

Уравнения кинематического баланса приводов следующие: а) продольная подача:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

60 |

|

|

54 |

|

45 |

|

88 |

|

|

45 |

|

|

88 |

|

45 |

|

28 |

|

42 |

|

|

42 |

|

|

95 |

|

||||||||||||||||||||||||||||

S =1об.шп |

|

|

; |

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

|

× |

|||||||||

60 |

27 |

|

45 |

22 |

|

|

|

|

|

|

|

|

|

45 |

|

|

|

42 |

|

95 |

|

50 |

|||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

45 |

|

|

22 |

|

|

56 |

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||

|

|

|

{ |

|

1444442444443 |

|

14243 |

123 |

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

iзуш |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i1 |

|

|

|

|

|

|

iсм1 |

|

|||||||||||

|

|

i0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

26,28,32,36,40,44,48 |

|

25 |

|

|

18 |

; |

28 |

|

15 |

; |

35 |

|

|

|

28 |

|

|

|

|

|

|||||||||||||||||||||||||||||||||||

|

× |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

× |

|

|

|

|||||||

|

|

|

|

|

|

36 |

|

|

|

|

|

|

|

|

|

|

|

28 |

|

|

|

|

|

|

|

|

|

48 |

28 |

56 |

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

45 |

|

|

35 |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

144442444443 |

|

144424443 |

|

|

{ |

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

iн1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

iмн |

|

|

|

|

|

|

|

|

|

|

i2 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

× 27 20 |

|

|

40 ; |

40 45 |

|

14 10 π3; |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

20 |

28 |

|

|

37 |

|

45 |

|

37 |

|

|

|

66 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

14243 |

|

|

|

|

|

14243 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

iф |

|

|

|

|

|

|

|

|

|

|

|

реверс |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

144424443 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

б) поперечная подача: |

|

|

|

|

|

|

|

|

|

|

|

iпрод |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

=1об.шп (i |

|

|

|

|

|

) i i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 |

|

45 |

|

|

|

40 |

61 5 . |

|||||||||||||||||

S |

; i |

|

|

|

|

|

|

|

|

i |

|

|

|

i |

|

|

|

|

i |

|

i |

|

|

40 ; |

|

|

|

||||||||||||||||||||||||||||||

п |

|

|

0 |

|

|

зуш |

|

|

1 |

|

см1 |

|

н1 |

|

мн |

|

2 |

|

|

ф |

37 |

45 |

|

37 |

|

|

|

61 |

20 |

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

123 |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

реверс |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

144424443 |

|

|||||||||||||||||||

iпоп

119

Для переключения подач в порядке их последовательного возрастания переключают сначала механизм Нортона, а затем передачи множительных групп коробки подач и снова механизм Нортона.

Если движение приводу сообщается от шпинделя через пару 60:60 (i0=1), а в группе на две скорости включена передача 42:42 (i1=1), то при переключении механизма Нортона и передач в множительных группах обеспечиваются следующие продольные подачи (мм/об):

|

Включённые |

|

Шестерня конуса механизма Нортона |

|

|||||||||

|

|

передачи |

|

|

|

|

|

|

|

|

|

|

|

|

iмн=1/8 |

26 |

|

28 |

32 |

36 |

40 |

44 |

|

48 |

|||

i0=1 |

|

i1=1 |

|

0,14 |

|

0,15 |

0,17 |

0,195 |

0,22 |

0,24 |

|

0,26 |

|

i0=1 |

|

i1=1 |

|

iмн=1/4 |

0,28 |

|

0,3 |

0,35 |

0,39 |

0,43 |

0,48 |

|

0,52 |

i0=1 |

|

i1=1 |

|

iмн=1/2 |

0,56 |

|

0,61 |

0,69 |

0,78 |

0,87 |

0,955 |

|

1,04 |

i0=1 |

|

i1=1 |

|

iмн=1 |

1,13 |

|

1,22 |

1,39 |

1,56 |

1,74 |

1,91 |

|

2,08 |

При iмн=1/8 и включении в группе на две скорости передачи 28:56 (i0=1/2) добавляются ещё 7 значений подач в начало ряда:

i0=1 |

i1=1/2 |

iмн=1/8 |

0,07 |

0,075 |

0,085 |

0,1 |

0,11 |

0,12 |

0,13 |

При i1=1/2 и трёх других значениях iмн обеспечиваются подачи от 0,14 до 1,04 мм/об, т.е. такие же, как в трёх вариантах с i1=1.

В случаях вращения шпинделя на частотах, получающихся при работе групп передач рв, рг (т.е. низших и средних по величине), возможно обеспечение более крупных подач. Для этого движение приводу подач сообщается от шпинделя через ЗУШ и пару 45:45.

Так, при iзуш=2 и диапазоне частот вращения шпинделя 200630 об/мин обеспечиваются подачи в диапазоне 0,14-4,16 мм/об, в числе которых 7 новых (остальные совпадают с подачами основного ряда):

iзуш=2 |

i1=1 |

iмн=1 |

2,26 |

2,44 |

2,78 |

3,12 |

3,48 |

3,82 |

4,16 |

При iзуш=8 и диапазоне частот вращения шпинделя 50-160 об/мин могут быть обеспечены подачи 0,56-8,32 мм/об, а при iзуш=32 и диапазоне

12,5-40 об/мин – от 2,26 мм/об и выше. Однако в производственной практике необходимости в столь высоких подачах обычно не возникает. Большие подачи включаются при нарезании резьб с соответствующими большими шагами.

3. Приводы винторезных подач. Конечными звеньями этих цепей являются шпиндель с заготовкой и суппорт с резцом, перемещающийся за один оборот шпинделя в продольном направлении на величину, равную шагу нарезаемой резьбы Т, мм.

120

Расчётные перемещения конечных звеньев цепей винторезных подач

1об.шп→Sвинт, где Sвинт – винторезная подача, мм/об, и при этом Sвинт=T.

В обеспечении винторезной подачи не участвует ходовой вал, а также передачи и реверсивные механизмы фартука; движение суппорту передаётся через винтовую пару (ходовой винт – разъёмная гайка) шага 12 мм. Для этого в коробке подач расцепляется передача 28:56 и включается муфта М5, соединяющая ведомый вал множительных групп передач с ходовым винтом, а в фартуке включается разъёмная (маточная) гайка и реечное колесо 10 привода продольной подачи выводится из зацепления с рейкой.

Изменение направления движения суппорта для нарезания правых или левых резьб производится посредством реверсивного механизма, находящегося в приводе перед сменными колёсами. Вращение на ведущий вал этого механизма сообщается, как и в приводах продольных и поперечных подач, от шпинделя через передачу 60:60, либо через звено увеличения шага и передачу 45:45. Для настройки привода на получение резьб разных видов устанавливаются определённые сменные колёса, а механизм Нортона включается так, что ведущим валом в нём является либо тот, на котором закреплены шестерни зубчатого конуса 26, 28, 32, 36, 40, 44, 48, либо тот, на котором находится скользящая шестерня 28.

Рассмотрим это подробнее:

а) нарезание метрической резьбы

Метрическая резьба задаётся шагом в мм, а значит, именно такой (т.е. равной шагу) должна быть принята подача при её нарезании. Зубчатый конус в механизме Нортона устанавливается ведущим, что обеспечивается включением муфт М2 и М3. Сменные колёса оставляются теми же, что и при подачах для точения, а именно: 42, 95, 50 (iсм1).

Уравнение кинематического баланса цепи будет следующим:

Sвинт =1об.шп (i0; iзуш) 5628; 4242 ; 3528 3528 iсм1 iн1 iмн 12.

1231444244реверс43

iрев

Если движение от шпинделя передаётся через пару 60:60 (i0=1) и в реверсивном механизме и множительных группах включены передачи, таже обеспечивающие передаточные отношения 1:1, то при снятии движения с разных шестерён конуса механизма Нортона будут обеспечиваться подачи:

Шестерня конуса |

26 |

28 |

32 |

36 |

40 |

44 |

48 |

Подача, мм/об |

6,5 |

7 |

8 |

9 |

10 |

11 |

12 |

121

При уменьшении iмн и iрев величины подач будут уменьшаться, при включении передачи движения от шпинделя через ЗУШ – увеличиваться.

В последнем случае надо учитывать, что когда шпиндель приводится через группы передач рв, рг (а только тогда возможна работа ЗУШ в приводе подач), обеспечиваются не все его частоты вращения. Тогда вероятна ситуация, когда требуемую подачу при желаемой частоте вращения шпинделя нельзя будет установить. Из этого следует, что частоту вращения шпинделя следует выбирать из того диапазона, который обеспечивается при конкретном варианте включения групп рв, рг . В ряде случаев этого можно избежать, переключая соответственно iмн и iрев. К примеру, при включении

iзуш=2 (nшп=200-630 об/мин) и при тех же передачах в других группах обеспечиваются подачи:

Шестерня конуса |

26 |

28 |

32 |

36 |

40 |

44 |

48 |

Подача, мм/об |

13 |

14 |

16 |

18 |

20 |

22 |

24 |

Если же необходино обеспечить подачи из ряда 6,5-12 мм/об при nшп=200-630 об/мин (iзуш=2), то следует включить iмн=1/2 или iрев=1/2.

Примечание. Кроме метрических задаются шагом в мм трапецеидальные, упорные и некоторые другие резьбы. Настройка на их нарезание производится таким же образом;

б) нарезание модульной резьбы

Модульные резьбы – это червяки зубчатых червячных передач. Они задаются не шагом, а модулем в мм. Шаг резьбы Т больше модуля в π раз. Чтобы обеспечить получение шага, кратного π, надо произвести соответствующие изменения в кинематической цепи. Эти изменения заключаются в установке других сменных колёс – 64, 95, 97 (iсм2), передаточное отношение которых отличается в 0,785= π/4 раза от передаточного отношения колёс 42, 95, 50 (iсм1).

Уравнение кинематического баланса цепи

Sвинт =1об.шп (i0;iзуш) iрев 6495 9795 iн1 iмн 12;

14243

iсм2

в) нарезание дюймовой резьбы

Дюймовые резьбы задаются не шагом, как метрические, а числом ниток (витков) на один дюйм (1"≈25,4 мм) длины резьбы, т.е. величиной, обратной шагу Т. С целью обеспечения нарезания таких резьб конус механизма Нортона устанавливается ведомым. Для этого в коробке подач от-

122

ключается муфта М2 и сцепляется зубчатая пара 37:35 (колёсами 35, 37, 35 передаётся движение от сменных шестерён на вал скользящей шестерни 28); отключается муфта М3 и сцепляется зубчатая пара 28:35 (колёсами 35, 28, 28, 35 передаётся движение от зубчатого конуса механизма Нортона на ведущий вал множительных групп передач). Муфта М5 должна оставаться включённой.

Уравнение кинематического баланса цепи

|

|

|

Sвинт=1об.шп (i0; iзуш) iрев iсм1 × |

|||

|

35 |

|

37 28 |

36 |

|

35 28 |

× |

37 |

|

35 25 |

|

|

28 35 iмн 12; |

48; 44; 40; 36; 32; 28; 26 |

||||||

|

144444444424444444443 |

|||||

|

|

|

|

iн2 |

|

|

г) нарезание питчевой резьбы

Питчем задаются червяки в дюймовой системе измерений. Питч – это величина, обратная модулю, но выражаемая не в 1/мм, а в 1/дюйм. Шаг резьбы Т в мм и подача должны быть больше модуля в π раз, а модуль определяется делением 25,4 на питч (или число питчей). При этой настройке коробка подач включается, как при нарезании дюймовых резьб, а сменные колёса устанавливаются такие же, как при нарезании модульных резьб.

Уравнение кинематического баланса цепи

Sвинт =1об.шп (i0 ;iзуш ) iрев iсм2 iн2 iмн 12 ;

д) нарезание точных или нестандартных резьб

При этой настройке коробку подач как настроечный орган не используют и цепь максимально укорачивают. Ходовой винт включают "напрямую", соединяя его с помощью муфт М2, М4, М5 с выходным валом гитары сменных шестерён. В гитаре сменных шестерён устанавливают такие колёса a, b, c, d (iсм), какие обеспечат получение требуемого шага, а не те, какие показаны на схеме. В реверсивном механизме используют передачи с передаточным отношением 1:1.

Уравнение кинематического баланса и настроечная формула цепи

следующие: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

60 |

|

42 |

|

35 |

|

28 |

|

|

|

|

i |

|

= |

a |

|

c |

= |

|

T |

|

S |

=1об.шп |

|

|

|

; |

|

|

|

|

i |

|

12; |

см |

|

|

|

|

. |

||||

60 |

42 |

28 |

35 |

|

b |

d |

12 |

|||||||||||||||

винт |

|

|

|

|

|

|

см |

|

|

|

|

|

|

|||||||||

123

4. Привод подачи для нарезания торцевой резьбы. Нарезание тор-

цевой резьбы (архимедовых спиралей) обеспечивается при поперечном перемещении резца, в связи с чем включается ходовой вал и передачи фартука, обеспечивающие поперечную подачу.

Для передачи вращения ходовому валу колесо 28 с передвижной полумуфтой муфты М5 смещается в крайнее левое положение. При этом муфта отключается, а колесо 28 сцепляется не с колесом 56, в ступице которого смонтирована муфта обгона МО, а с другим колесом 56, имеющим глухое соединение со своим валом.

Муфта обгона исключается из цепи потому, что при возможной её пробуксовке нарушится жёсткость кинематической связи 1об.шп→Sвинт. С другой стороны, при многопроходном нарезании спиралей (как и других резьб) возврат резца в исходное положение производится при реверсе шпинделя, а муфта обгона МО является односторонней и при реверсе не будет передавать движение.

При настройке привода на нарезание спиралей зубчатый конус механизма Нортона обычно устанавливают ведомым и подбирают, при необходимости, такие сменные шестерни, которые обеспечили бы в совокупности

спередачами коробки подач получение требуемого шага.

5.Приводы быстрых перемещений суппорта. Для того чтобы суп-

порт получил быстрое продольное или поперечное перемещение, необходимо повернуть рукоятку включения подач в нужную сторону (т.е. включить одну из муфт М6 - М9), нажать кнопку в ручке этой рукоятки и удерживать её в нажатом положении. При этом включается работа электродвигателя с

мощностью 1 кВт и частотой вращения nдв.б=1410 об/мин, от которого через ременную передачу сообщается быстрое вращение ходовому валу. Поскольку зубчатая пара 28:56, передающая медленное вращение ходовому валу от коробки подач, не прекращает работу, то для исключения поломок деталей привода в ступицу колеса 56 встроена муфта обгона МО.

Расчётные перемещения конечных звеньев и уравнения кинематиче-

ского баланса цепей быстрых перемещений суппорта следующие:

а) продольных: |

nдв.б → vб.прод , |

v |

|

=1410 |

85 |

0,98 i |

ф |

i |

прод |

10π0,003; |

|||||

|

|

|

|||||||||||||

|

|

б. прод |

147 |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

б) поперечных: |

nдв.б → vб.поп , |

v |

=1410 |

85 |

0,98 i |

ф |

i |

поп |

0,005. |

||||||

|

|||||||||||||||

|

|

б. поп |

|

147 |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

В выражениях: vб.прод , vб.поп – скорости быстрых перемещений суппорта, продольных и поперечных, м/мин; 0,003 и 0,005 – модуль реечной передачи и шаг винтовой пары, м.

124

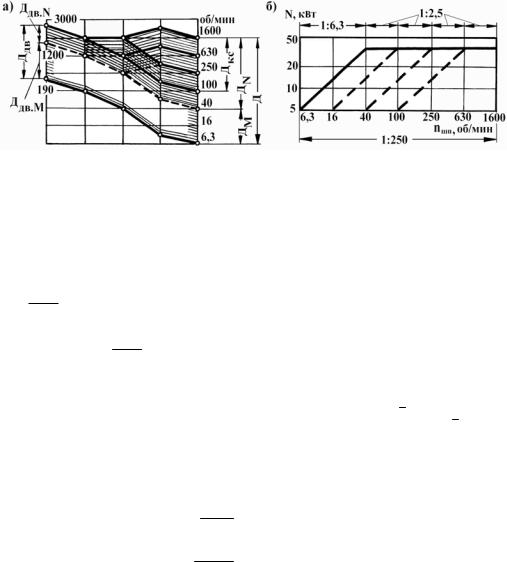

3.5. Основные технические характеристики станков. Выбор кинематических характеристик

К основным техническим характеристикам станков относятся:

-кинематические характеристики – обеспечиваемые станком скорости резания и подачи;

-силовые характеристики – обеспечиваемые станком усилия и мощность резания;

-класс точности;

-размеры и масса станка.

Остановимся подробнее на кинематических характеристиках. Скорости рабочих движений определяются по рекомендуемым ре-

жимам резания для обработки конкретной детали (в случае специальных станков) или типовых деталей (в случае универсальных станков). На основе анализа вариантов технологических процессов производится выбор пре-

дельных скоростей резания (vmin, vmax) и подач (Smin, Smax).

Так, для универсальных станков значения vmin и Smin могут выбираться из режимов обработки легированных сталей и твёрдых чугунов, а vmax и Smax – мягких сталей твёрдосплавным инструментом при малых сечениях стружки.

Отношения vmax/vmin=Дv и Smax/Smin=ДS называют диапазонами регу-

лирования скорости резания и подачи соответственно.

При выборе пределов скоростей резания и подач учитывают также данные анализа характеристик аналогичных станков отечественных и зарубежных фирм и статистические данные об использовании станков в реальных производственных условиях.

Предельные значения диаметров обрабатываемых заготовок или применяемых режущих инструментов Dmin и Dmax для проектируемого универсального станка обычно устанавливают на основании анализа характеристик существующих станков того же типоразмера.

Однако в практике эксплуатации станков общего назначения относительно редко встречается обработка заготовок или применение инструментов с предельными диаметрами.

Учитывая это, рассматривают диапазон расчётных предельных диа-

метров Дd=dmax/dmin , сокращённый по сравнению с Dmax/Dmin.

Максимальный расчётный диаметр принимают:

- для токарных и сверлильных станков dmax = (0,75…1) Dmax ,

125

- для фрезерных станков |

dmax =(8...12) B , |

|

||||

где В – ширина стола станка. |

|

|

|

|

||

Минимальный расчётный диаметр для этих же групп станков |

||||||

|

|

dmin=dmax/(4…8). |

|

|||

Предельные значения частот вращения шпинделя определяются как |

||||||

|

nmin = |

1000 vmin , |

nmax = 1000 vmax . |

|||

|

|

π dmax |

|

π dmin |

|

|

Очевидно: |

Дn = nmax = vmax dmax = Дv Дd = Д, |

|||||

|

|

nmin |

vmin |

dmin |

|

|

где Дn = Д – диапазон регулирования частот вращения шпинделя. |

||||||

Предельные значения частот вращения шпинделя могут быть уста- |

||||||

новлены на основании результатов статистического обследования станков, |

||||||

аналогичных проектируемому, в реальных производственных условиях. |

||||||

3.6. Регулирование частот вращения шпинделя |

||||||

Регулирование частот вращения в диапазоне Д может быть плавным |

||||||

и ступенчатым. При ступенчатом регулировании в пределах от nmin до nmax |

||||||

возможно получение z вариантов частот вращения: |

|

|||||

n1 =nmin; |

n2 ; n3; ... ; |

n j; |

n j+1; ... ; nz=nmax. |

|||

v |

nj+1 |

|

|

|

Поскольку зависимость v от d |

|

vj+1 |

|

|

при |

некотором |

n прямо пропорцио- |

|

|

|

|

нальна ( v = πn |

d ), какая-либо часто- |

||

v' |

|

nj |

|

|

1000 |

|

|

|

та вращения в прямоугольных коорди- |

||||

vj |

|

|

|

натах v-d представляется лучом – пря- |

||

|

|

|

|

мой линией, выходящей из центра ко- |

||

|

|

d |

|

ординат. График в этих координатах с |

||

dm |

d' |

|

совокупностью лучей, представляю- |

|||

dk |

|

щих частоты вращения (рис. 3.4), ино- |

||||

Рис. 3.4. Графическая |

|

гда называют лучевой диаграммой. |

||||

интерпретация зависимости |

|

|

Если, к примеру, на станке, ко- |

|||

π n |

|

|

робка скоростей которого обеспечива- |

|||

v = 1000 d |

|

|

ет получение на шпинделе некоторого |

|||

|

|

|

|

ряда частот вращения и, в том числе, |

||

частот nj и nj+1 (см. рис. 3.4), требуется обрабатывать со скоростью v' деталь |

||||||

диаметра dk, то следует установить частоту nj, если – dm, то nj+1. |

||||||

126

При необходимости обработки детали диаметра d' скорость v' обеспечить нельзя, а можно лишь vj, либо vj+1. Последнее не рекомендуется, т.к. это связано с уменьшением стойкости инструмента.

Величина |

v = |

v j+1 |

−v j |

100 % = |

n j+1 |

−n j |

100 % , называемая отно- |

|

v j+1 |

n j+1 |

|||||||

|

|

|

|

|||||

сительным перепадом скоростей, будет характеризовать предел возможной потери скорости за счёт ступенчатого регулирования.

Кпримеру, ∆v=20 % означает, что при обработке различных деталей

взависимости от их размеров скорость резания может устанавливаться с различной степенью точности по отношению к рекомендуемой, но это отклонение не будет превосходить 20 %.

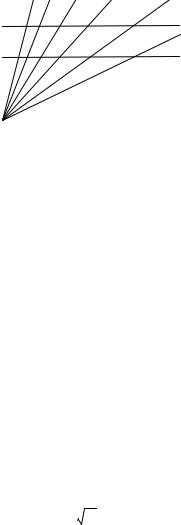

В станкостроении для распределения в заданных пределах промежуточных значений частот вращения и двойных ходов в единицу времени при ступенчатом регулировании применяют геометрические ряды, для распределения подач – геометрические и, в некоторых случаях, арифметические ряды.

3.7. Геометрический ряд частот вращения

Ряд частот вращения, содержащий z значений частот, может быть построен следующим образом:

n1 =nmin;

n2 =n1 ϕ;

n =n ϕ=n ϕ2; |

|

|

|

|

|

|

|

|

|

|

|

||

3 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

|

|

|

|

n =n ϕj−1; |

|

|

|

|

|

|

|

|

|

|

|

|

|

j |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

n |

=n ϕj; |

|

|

|

|

|

|

|

|

|

|

|

|

j+1 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

|

|

|

|

|

|

n =n ϕz−1 =n ϕz−1 |

=n . |

|

|

|

|

|

|

|

|||||

z |

1 |

min |

|

max |

|

|

|

|

|

|

|

||

Очевидно, |

ϕ=n |

j+1 |

/ n |

j |

=z−1 n |

max |

/ n |

min |

=z−1 Д, где |

Д=n /n =ϕz−1. |

|||

|

|

|

|

|

|

|

|

max |

min |

||||

Прологарифмируем последнее выражение: |

|

|

|||||||||||

|

lg Д = (z −1) lg ϕ, |

откуда |

z =1 + |

lg Д |

. |

|

|||||||

|

lg ϕ |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В выражениях: ϕ – знаменатель геометрической прогрессии, назы-

ваемый знаменателем ряда.

127

|

n j+1 − n j |

|

|

1 |

|

|

Очевидно: v = |

|

100 % = 1 |

− |

|

100 % |

и для конкретного |

|

|

|||||

|

n j+1 |

|

|

|

|

|

|

|

|

ϕ |

|

||

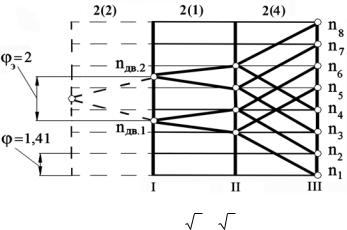

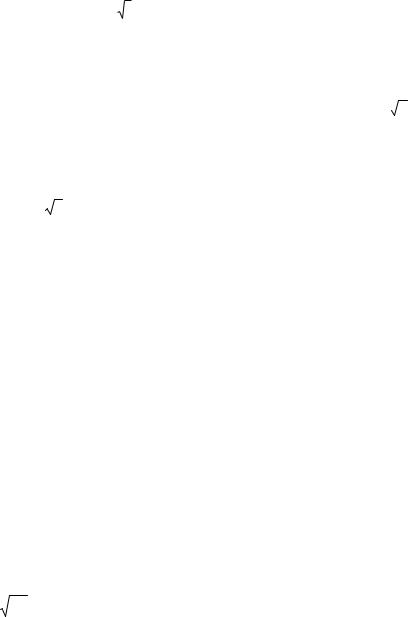

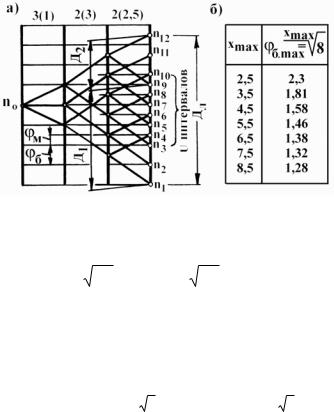

значения ϕ ∆v=сonst, т.е. в геометрическом ряде обеспечивается постоянный перепад скоростей. Лучевая диаграмма для него показана на рис. 3.5.

vj+1v |

|

|

|

|

|

|

|

|

Запишем в качестве примера |

|||

|

|

|

|

|

|

ряд, |

в котором |

n1=10, |

z=8, ϕ=2 и |

|||

|

|

|

|

|

|

|

||||||

vj |

|

|

|

|

|

|

|

сравним первую по порядку полови- |

||||

|

|

|

|

|

|

|

ну чисел со второй: |

|

||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

10 – |

20 – 40 – |

80 – |

|

|

|

|

|

|

|

|

d |

|

–160 – 320 – 640 – 1280. |

|||

Рис. 3.5. Лучевая диаграмма |

|

В этом ряду: 10/160 = 20/320 = |

||||||||||

40/640 = 80/1280 = 1/16. |

|

|||||||||||

для геометрического ряда |

|

|||||||||||

|

частот вращения |

ряд |

Как |

видно, геометрический |

||||||||

|

|

|

|

|

|

|

|

позволяет |

получать кратные |

|||

частоты вращения. Это даёт возможность строить сложные коробки скоростей из нескольких элементарных двухваловых групповых передач, размещаемых последовательно.

Впервые целесообразность применения геометрического ряда для приводов станков была обоснована русским академиком А.В. Гадолиным в

1876 году.

Геометрические ряды применяются также в общей стандартизации машиностроения.

3.8. Предпочтительные числа и ряды предпочтительных чисел. Стандартные значения знаменателей геометрических рядов

Значения чисел и знаменателей геометрических рядов устанавливаются ГОСТ 8032-84.

Точные значения знаменателей геометрических рядов определяются по формуле ϕт =R10, где R = 5; 10; 20; 40; 80; 160 – число членов прогрес-

сии в одном десятичном интервале (например, в интервале от 1 до 10, исключая последнее число). Буква R с этими же числами используется для обозначений рядов: R5 – геометрический ряд с пятью членами в десятичном интервале, R10 – с десятью и т.д.

В качестве стандартных знаменателей принимаются не расчётные точные значения, а округлённые. Они приведены в табл. 3.1.

128

Таблица 3.1 Значения знаменателей основных и дополнительных геометрических рядов

Ряды |

|

Основные |

|

Дополнительные |

|||

R5 |

R10 |

R20 |

R40 |

R80 |

R160 |

||

|

|||||||

ϕ |

1,6 |

1,25 |

1,12 |

1,06 |

1,03 |

1,015 |

|

Члены прогрессии, расположенные в десятичном интервале от 1 до

10, составляют исходный геометрический ряд предпочтительных чисел.

Основными исходными рядами являются следующие: R40 ( ϕ=1,06):

1 – |

1,06– |

1,12– |

1,18– |

1,25– |

|

1,32– |

1,4 – |

1,5 – |

1,6 |

– |

1,7 |

– |

1,8 – |

1,9 |

– |

|||

2 – |

2,12– |

2,24– |

2,36– |

2,5 |

– |

|

2,65– |

2,8 – |

3 |

– |

3,15– |

3,35– |

3,55– |

3,75– |

||||

4 – |

4,25– |

4,5 |

– |

4,75– |

5 |

– |

|

5,3 – |

5,6 – |

6 |

– |

6,3 |

– |

6,7 |

– |

7,1 – |

7,5 |

– |

8 – |

8,5 – |

9 |

– |

9,5; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R20 ( ϕ=1,12 ≈ 1,062): |

|

1 – 1,12 – 1,25 – 1,4 – 1,6 |

– 1,8 |

– |

|

|

|

||||||||||

|

|

|

|

|

|

|

2 |

– 2,24 – 2,5 – 2,8 – 3,15 – 3,55 – |

|

|

|

|||||||

|

|

|

|

|

|

|

4 |

– 4,5 |

– 5 |

– 5,6 – 6,3 |

– 7,1 |

– 8 |

– 9; |

|

|

|||

R10 ( ϕ=1,25 ≈ 1,122 ≈ 1,064): 1– 1,25– 1,6– 2– 2,5– 3,15– 4– 5– 6,3– 8; R5 ( ϕ= 1,6 ≈ 1,252 ≈ 1,068): 1 – 1,6 – 2,5 – 4 – 6,3.

Как видно, ряд со знаменателем, равным по величине квадрату предыдущего знаменателя, получается, если взять из предыдущего ряда числа через одно, начиная с единицы.

Дополнительные исходные ряды также начинаются с единицы и содержат 80 ( ϕ=1,03) и 160 ( ϕ=1,015) членов, в том числе все числа основно-

го исходного ряда со знаменателем ϕ=1,06.

Остальные числа рядов получаются умножением или делением чисел исходных рядов на 10, 100, 1000, ... .

Итак, из геометрического ряда предпочтительных чисел с меньшим знаменателем можно получить другие ряды с бόльшими знаменателями. Все ряды, основные и дополнительные, включают члены 10±a , где а – любые числа, начиная с 0. Это относится к бесконечным рядам.

На практике обычно используются ряды, ограниченные с одной, а чаще – с обеих сторон, например, ряды диаметров шкивов, давлений, частот вращения шпинделей, типоразмеров станков и т.д.

При ограничении рядов с одной или обеих сторон их обозначения выполняются по типу: R10 (315...) – ряд ограничен слева числом 315, т.е. это

129

число является меньшим числом ряда, не ограниченного в сторону бόльших значений; R20 (...450) – ряд ограничен справа числом 450; R40 (75...300) – ряд ограничен числами 75 слева и 300 справа.

Можно применять т.н. выборочные ряды, которые могут не содержать чисел, кратных 10, или иметь иные знаменатели.

Для получения выборочных рядов предпочтительных чисел отбирают каждый 2, 3, 4, …, n член основного или дополнительного ряда, начиная с любого числа ряда.

Обозначения |

выборочных |

рядов выполняются по типу: |

|

R5/2 (1...1600) – ряд составлен из каждого второго члена ряда R5 и ограни- |

|||

чен числами 1 и 1600; |

R10/3 (...80...) – ряд составлен из каждого третьего |

||

члена ряда R10 и включает число 80; |

R20/4 (112...); R40/5 (...600) |

и т.д. |

|

ГОСТ выделяет шесть предпочтительных рядов (табл. 3.2) |

из множе- |

||

ства возможных выборочных. Это не означает, что при необходимости нельзя использовать иные выборочные ряды.

|

|

|

|

|

|

Таблица 3.2 |

|

|

Предпочтительные выборочные геометрические ряды |

||||||

|

|

и значения их знаменателей |

|

|

|

||

|

|

|

|

|

|

|

|

Ряды |

R5/3 |

R5/2 |

R10/3 |

R20/3 |

R40/3 |

R80/3 |

|

ϕ |

4 |

2,5 |

2 |

1,4 |

1,18 |

1,09 |

|

Некоторые из свойств рядов предпочтительных чисел следующие:

-основные и дополнительные ряды содержат все целые степени 10;

-ряд R40 включает числа 750, 1500, 3000 – синхронные частоты вращения валов электродвигателей;

-в рядах R40, R20, R10, находится число 3,15≈π, т.е. длины окружностей и площади кругов примерно равны предпочтительным числам, если диаметры – предпочтительные числа;

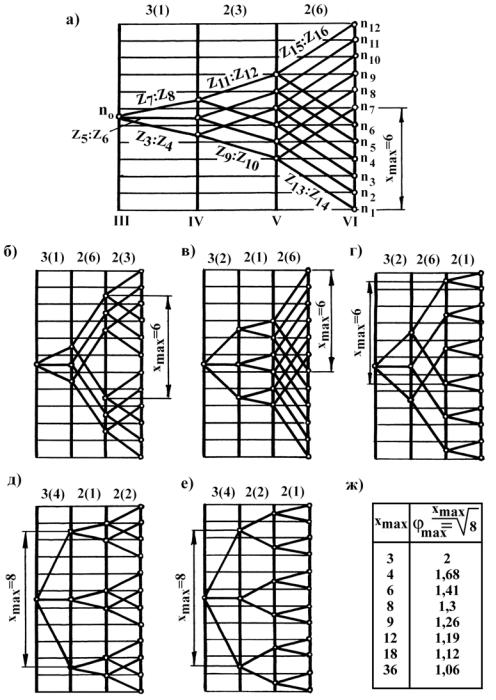

-члены ряда R40 удваиваются через каждые 12 чисел, R20 – через 6,