1.3.Понятия о типаже, основных параметрах

иразмерных рядах станков

Все станки, выпускаемые и намечаемые к выпуску в течение определенного периода времени, составляют типаж станков на этот период. Типаж станков – это технически и экономически обоснованная их номенклатура, систематизированная по технологическим, конструктивным и размерным признакам с указанием технических данных станков и сведений об их производстве. Типаж МРС разрабатывается с целью установления номенклатуры станков, отвечающих требованиям машиностроения, обеспечивающих технический прогресс и позволяющих организовывать их производство с наименьшими затратами.

Для выпускаемых станков стандартами устанавливаются основные параметры, характеризующие размеры обрабатываемых деталей или геометрические размеры станков.

Выпускаемые станки составляет размерные ряды (или гаммы, или ряды типоразмеров). Размерным рядом называют группу однотипных станков, подобных по кинематической схеме, конструкции, внешнему виду, но имеющих разные основные параметры. Станки гаммы состоят в основном из унифицированных* узлов и деталей, одинаковых или подобных, что облегчает проектирование, изготовление и эксплуатацию станков, удешевляет их производство.

Конструктивное подобие типоразмеров станков и широкая межразмерная унификация дают возможность даже при мелкосерийном производстве станков организовать крупносерийное производство их узлов и деталей.

Типажом предусматривается построение размерных рядов станков по закону геометрической прогрессии.

1.4. Система обозначений (нумерации) станков

По принятой в стране системе обозначений универсальные станки разделяют на группы, а станки в группе – на типы, число которых может доходить до 10 (табл. 1.1). Типы разбиваются на типоразмеры.

Каждому типоразмеру (модели) станка присваивается индекс (шифр), состоящий из 3-4 цифр. Часто в индекс включаются буквы.

* Унификация – устранение многообразия формы, размеров, конструкций и сведение их к разумному минимуму.

24

25

Таблица 1.1

Система обозначений (нумерации) станков

|

Г |

|

|

|

Типы станков |

|

|

|

|

||

|

р |

|

|

|

|

|

|

|

|||

Станки |

пу |

|

|

|

|

|

|

|

|

|

|

|

п |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

ы |

|

|

|

|

|

|

|

|

|

|

|

|

Автоматы и полуавтоматы |

|

Сверлильно- |

Кару- |

Токарно- |

Много- |

Специа- |

|

||

Токарные |

1 |

|

|

|

Револьверные |

винторезные, |

лизиро- |

|

|||

лизироспециа-- |

одношпин- |

много- |

отрезные |

сельные |

токарные, |

резцовые |

|

||||

|

|

ванные |

дельные |

шпиндельные |

|

|

|

и лобовые |

|

ванные |

|

Сверлильные |

|

|

Вертикаль- |

Полуавтоматы |

Координат- |

Радиально- |

|

Отделочно- |

Горизон- |

|

|

2 |

|

но-свер- |

|

|

но-расточ- |

сверлиль- |

Расточные |

тально- |

|

||

и расточные |

|

одно- |

много- |

расточные |

сверлиль- |

|

|||||

Шлифовальные, |

|

|

лильные |

шпиндельные |

шпиндельные |

ные |

ные |

|

|

ные |

|

|

|

Круглошли- |

Внутри- |

Обдирочно- |

Специализи- |

|

|

Плоско- |

Притироч- |

|

|

полировальные, |

3 |

|

шлифо- |

рованные |

|

Заточные |

шлифо- |

ные и поли- |

|

||

|

фовальные |

шлифовальные |

шлифо- |

|

|

||||||

доводочные |

|

|

|

вальные |

|

вальные |

|

|

вальные |

ровальные |

|

Электро- |

|

|

|

Свето- |

|

|

|

Электроэрози- |

Электроэрозионные копи-- |

Анодно- |

|

физические |

4 |

|

|

|

Электро- |

|

оные для |

ровально-про- |

механи- |

Раз- |

|

и электро- |

|

|

лучевые |

|

химические |

|

извлечения сло- |

шивочные и |

ческие от- |

||

|

|

|

(лазерные) |

|

|

манного инст- |

вырезные; уль- |

резные |

ные |

||

химические |

|

|

|

|

|

|

|

румента |

тразвуковые |

стан- |

|

|

|

|

|

|

|

|

|

|

|

|

ки |

Зубообраба- |

|

Резьбо- |

Зубостро- |

Зуборезные |

Зубофрезерные |

Для нареза- |

Для |

Резьбо- |

Зубоотде- |

Зубо- и |

дан- |

5 |

нарез- |

гальные для |

для коничес- |

для цилиндричес- |

ния червяч- |

обработки |

резьбошли- |

ной |

|||

тывающие |

цилиндри- |

ких колёс и шли- |

торцов |

фрезерные |

лочные |

||||||

|

ные |

ческих колёс |

ких колёс |

цевых валиков |

ных колёс |

зубьев колёс |

|

|

фовальные |

груп- |

|

|

|

|

|

|

|

|

|

|

|

|

пы |

Фрезерные |

6 |

|

Вертикально- |

Фрезерные |

|

Копироваль- |

Вертикаль- |

|

Широко- |

Горизон- |

|

|

фрезерные |

непрерывно- |

|

ные и грави- |

ные бес- |

Продольные |

универсаль- |

тальные |

|

||

|

|

|

консольные |

го действия |

|

ровальные |

консольные |

|

ные |

консольные |

|

Строгальные, |

7 |

|

Продольные |

Поперечно- |

|

Протяжные |

|

Протяжные |

|

|

|

долбежные |

|

|

|

Долбёжные |

горизон- |

|

вертикаль- |

|

|

||

|

одно- |

двух- |

строгальные |

|

|

|

|||||

и протяжные |

|

|

стоечные |

стоечные |

|

|

тальные |

|

ные |

|

|

Разрезные |

8 |

|

|

Отрезные |

|

Правильно- |

|

Пилы |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

токарным |

абразивным |

фрикционным |

отрезные |

ленточные |

с дисковой |

ножо- |

|

|

||

|

|

|

|

|

|||||||

|

|

|

резцом |

кругом |

диском |

|

|

пилой |

вочные |

|

|

Разные |

9 |

|

Муфто- |

Пило- |

Правильно- |

|

|

Делительные |

Баланси- |

|

|

|

и трубообра- |

насекатель- |

и бесцентрово- |

|

|

|

|

||||

|

|

|

машины |

ровочные |

|

|

|||||

|

|

|

батывающие |

ные |

обдирочные |

|

|

|

|

|

|

Цифры индекса указывают:

-первая – на группу станков,

-вторая – на тип в данной группе,

-третья или третья и четвертая совместно – на какой-либо ос-

новной параметр станка, характеризующий его геометрические размеры или размеры обрабатываемых деталей.

Например, указывается, прямо или косвенно, в шифрах станков: токарных, круглошлифовальных, зубофрезерных – наибольший диаметр обрабатываемой детали, сверлильных – наибольший диаметр сверления в стали

средней твёрдости, фрезерных – размеры столов.

Буква после первой или второй цифры указывает на модернизацию станка, т.е. различие технической характеристики в станках одного типоразмера. Буква (или несколько букв, а иногда с наличием цифр) в конце шифра означает модификацию (видоизменение) базовой модели станка.

Примеры:

1616, 162, 163 – токарно-винторезные станки с высотой центров 160, 200 и 300 мм соответственно, допускающие обработку деталей с диаметра-

ми до 320, 400 и 600 мм; 1136, 1336 – токарно-револьверные автомат и неавтоматизирован-

ный станок, предназначенные для обработки прутков диаметром до 36 мм; 2150, 255 – вертикально- и радиально-сверлильные станки с наи-

большим диаметром сверления 50 мм в стали средней твёрдости; 610, 680 – вертикально- и горизонтально-фрезерные станки с разме-

ром стола 200×800 мм (если последняя цифра 1, то размер стола 250×1000; 2 – 320×1250 и т.д.);

162, 1А62, 1К62 – токарно-винторезные станки с различной технической характеристикой (наибольшая частота вращения шпинделя – 600, 1200, 2000 об/мин соответственно);

1К62А – станок 1К62 с копировальным устройством; 1К62ПУ – станок с программным управлением на базе станка 1К62; 16Б16П – станок повышенной точности на базе станка 16Б16;

1512Ф3 – токарно-карусельный станок с ЧПУ на базе станка 1512; 6Н81Г – горизонтально-фрезерный станок (без поворота стола) на

базе универсально-фрезерного станка 6Н81.

Станкозаводы могут присваивать моделям специальных и специализированных станков, выпускаемых ими, индексы типа ВШ-190 (воронежский, шлифовальный), ЕЗ-9 (егорьевский, для нарезания зубчатых реек). Числа в таких индексах обычно показывают порядковый номер модели.

26

1.5. Методы образования поверхностей деталей при обработке на металлорежущих станках

Тела деталей машин ограничены реальными геометрическими поверхностями: плоскостями, круговыми и некруговыми цилиндрами, круговыми и некруговыми конусами, линейчатыми, шаровыми и др. поверхностями. Реальные поверхности отличаются от идеальных геометрических поверхностей тем, что имеют в результате обработки микронеровность и волнистость. Но они могут быть получены теми же методами, что и идеальные геометрические поверхности.

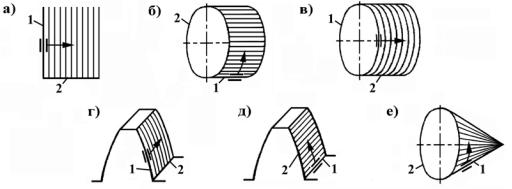

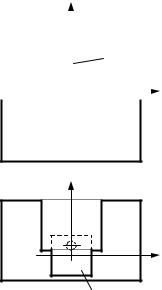

Поверхности обрабатываемых деталей можно рассматривать как непрерывное множество последовательных геометрических положений (следов) движущейся производящей линии, называемой образующей, по другой производящей линии, называемой направляющей. Например, для получения плоскости необходимо образующую прямую линию 1 перемещать по направляющей прямой линии 2 (рис. 1.1,а). Цилиндрическая поверхность может быть получена при перемещении образующей прямой линии 1 по направляющей линии – окружности 2 (рис. 1.1,б) или образующей окружности 1 вдоль направляющей прямой линии 2 (рис. 1.1,в). Рабочую поверхность зуба цилиндрического колеса можно получить, если образующую линию – эвольвенту 1 передвигать вдоль направляющей 2 (рис. 1.1,г) или, наоборот, образующую прямую 1 по направляющей – эвольвенте 2 (рис. 1.1,д).

Рис. 1.1. Образование на деталях поверхностей:

а – плоских; б, в – цилиндрических; г, д – эвольвентных; е – конических; 1, 2 – производящие линии: образующая (1) и направляющая (2)

Рассмотренные поверхности называют обратимыми, так как если поменять местами образующие линии с направляющими, то форма поверхностей не изменится. При образовании необратимых поверхностей сделать

27

этого нельзя. Например, если левый конец образующей прямой линии 1 перемещать по направлению окружности 2, получится круговая коническая поверхность (рис. 1.1,е). Но если окружность 2 сделать образующей и переместить вдоль направляющей прямой, конус не получится. В этом случае необходимо, чтобы по мере перемещения окружности к вершине конуса изменялся диаметр окружности, достигая в вершине значения, равного нулю. Такие поверхности называют поверхностями с изменяющимися производящими линиями в противоположность поверхностям, у которых производящие линии постоянны (см. рис. 1.1,а-д).

Большинство поверхностей деталей машин может быть образовано при использовании в качестве производящих линий прямой линии, окружности, эвольвенты, винтовой и ряда других линий. В реальных условиях обработки производящие линии не существуют. Они воспроизводятся комбинацией согласованных между собой вращательных и прямолинейных перемещений режущей кромки инструмента и заготовки. Движения, необходимые для образования производящих линий, могут быть простыми, состоящими из одного движения, и сложными, состоящими из нескольких простых движений.

Различают четыре метода образования производящих линий: копиро-

вания, обката, следа, касания.

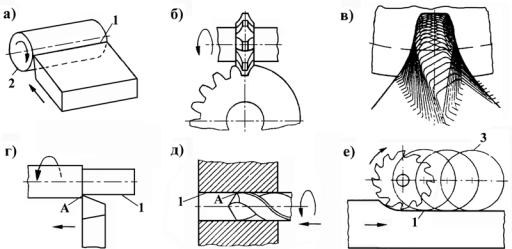

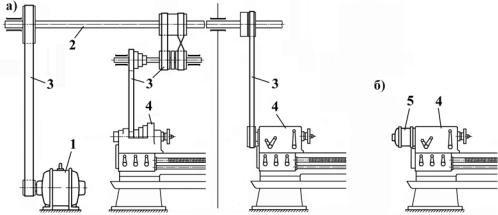

Метод копирования основан на том, что режущая кромка инструмента по форме совпадает с производящей линией. Например, при получении цилиндрической поверхности по схеме, представленной на рис. 1.2,а, образующая линия 1 воспроизводится копированием прямолинейной кромки инструмента, а направляющая линия 2 – вращением заготовки. На рис. 1.2,б показан пример обработки зубьев цилиндрической шестерни. Контур режущей кромки фрезы совпадает с профилем впадин и воспроизводит образующую линию. Направляющая линия получается прямолинейным движением заготовки вдоль своей оси. Для обработки впадины необходимы два движения: вращение фрезы и прямолинейное перемещение заготовки. Кроме этого, для обработки последующих впадин заготовка должна периодически совершать поворот вокруг своей оси на угловой шаг.

Метод обката основан на том, что образующая линия возникает в форме огибающей ряда положений режущей кромки инструмента в результате его движений относительно заготовки. Форма режущей кромки отличается от формы образующей линии и при различных положениях инструмента является касательной к ней. На рис. 1.2,в показана схема обработки зубьев цилиндрической шестерни по методу обката. Режущая кромка инстру-

28

мента имеет форму зуба зубчатой рейки. Если сообщить вращение заготовке

и согласованное с ним прямолинейное перемещение рейки вдоль её оси, как

вреечной передаче, то в своем движении относительно заготовки режущий контур инструмента займет множество положений. Их огибающей явится образующая линия в форме профиля впадины колеса. Направляющая линия образуется прямолинейным перемещением инструмента или заготовки вдоль оси колеса.

Рис. 1.2. Методы |

образования |

производящих |

линий: |

а, б – копирования; |

в – обката; |

г, д – следа; е – касания; |

|

1 – производящая образующая линия; 2 |

– производящая направляющая |

||

линия; 3 – геометрические вспомогательные линии, |

образованные |

||

реальной точкой движущейся режущей кромки |

инструмента; |

||

А – вершины режущих кромок инструментов

Метод следа состоит в том, что образующая линия получается как след движения точки – вершины режущего инструмента. Например, при точении образующая 1 (рис. 1.2, г) возникает как след точки А – вершины резца. Инструмент и заготовка перемещаются относительно друг друга таким образом, что вершина А всё время касается образующей линии 1. Направляющая линия получается вращением заготовки. При сверлении отверстия (рис. 1.2,д) использован тот же метод.

Метод касания, имеющий место, например, при фрезеровании (рис. 1.2,е), состоит в том, что образующая линия 1 получается как касательная к ряду геометрических вспомогательных линий 3, образованных реальной точкой движущейся режущей кромки инструмента.

29

1.6. Движения в металлорежущих станках

Звенья или органы станка, несущие заготовку и инструмент, в процессе обработки совершают согласованные движения, называемые основными, рабочими или исполнительными. Другие движения, которые непосредственно процесс обработки не обеспечивают, но служат для подготовки к осуществлению технологического процесса обработки, называют вспомо-

гательными.

Рабочие движения в зависимости от целевого назначения делят на

формообразующие, делительные и установочные.

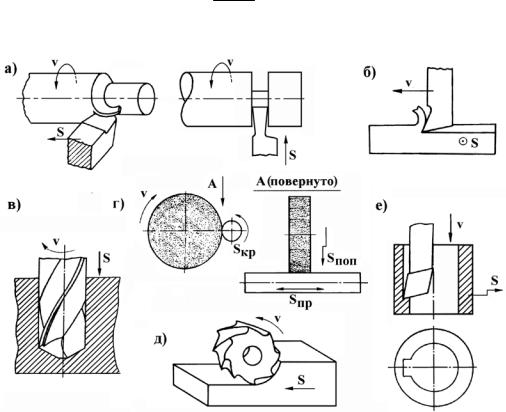

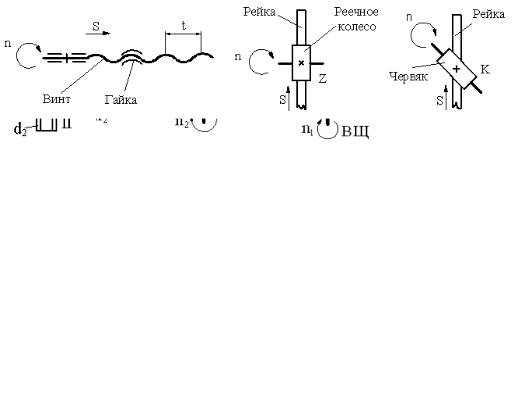

Формообразующие движения – это относительные движения заготовки и режущего инструмента, обеспечивающие создание требуемой формы детали. Их принято делить на главное движение резания (или движение резания, или главное движение) и движение (движения) подачи (рис. 1.3).

Главное движение резания в конкретном процессе обработки всегда одно, а движений подач может быть несколько.

За главное принимают то из формообразующих движений, скорость которого является значительно более высокой. Главное движение резания обеспечивает отделение стружки от заготовки, т.е. процесс резания. Оно сообщается, в зависимости от типа станка, либо инструменту, либо заготовке. Скорость движения резания называют скоростью резания и обозначают буквой v.

Движение подачи (или движения, если их несколько) обеспечивает подведение новых участков заготовки под режущую кромку инструмента, а значит, непрерывность процесса резания и последовательное снятие стружки со всей обрабатываемой поверхности. Часто движение подачи и её скорость называют подачей и обозначают буквой S без индекса или с индексом, указывающим её направление. Подача сообщается заготовке или (и) инструменту – это зависит от типа и конструкции станка.

Скорость резания при всех обработках, кроме шлифования, измеряется в м/мин и при шлифовании – в м/с.

Она может быть определена:

- при вращательном главном движении, например, при точении,

сверлении, фрезеровании (см. рис. 1.3,а,в,д) и других работах, кроме шлифо-

вания, как v = |

π d n |

, а при шлифовании (см. рис. 1.3,г) – v = |

πd n |

, |

|

1000 |

60 1000 |

||||

|

|

|

где d – диаметр вращающейся заготовки (до обработки) или инструмента (сверла, фрезы, шлифовального круга) в мм; n – частота вращения заготовки или инструмента в мин–1 или об/мин;

30

- при прямолинейном главном движении, например, при строгании,

долблении (см. рис. 1.3,б,е), когда инструмент (или заготовка) перемещается

возвратно-поступательно, – v = 21000L n , где L и n – длина хода в мм и число двойных ходов инструмента (или заготовки) в минуту.

Рис. 1.3. Формообразующие движения при обработке деталей на металлорежущих станках: v – главное движение резания; S, Sпр, Sпоп, Sкр – подачи; а – продольное и поперечное точение; б – строгание; в – сверление; г – шлифование; д – фрезерование; е – долбление

Подачи могут быть непрерывными (см. рис. 1.3,а,в,д и Sпр, Sкр на

рис. 1.3,г) и прерывистыми (см. рис. 1.3,б,е и Sпоп на рис. 1.3,г).

В зависимости от типа станка и направления движения подачи делят на продольные, поперечные, осевые, круговые, тангенциальные (касательные) и др.

Подачи измеряют в мм/мин, мм/об (мм на один оборот шпинделя с инструментом или заготовкой), мм/дв.ход (мм на двойной ход инструмента или заготовки) и т.д. Это зависит от того, увязывается подача с каким-либо другим движением или не увязывается.

31

Делительными называют движения, необходимые для обеспечения требуемого расположения на заготовке одинаковых образуемых поверхностей. Например, при нарезании резцом двухзаходной резьбы после нарезания одной винтовой канавки требуется повернуть заготовку на 180° для нарезания второй винтовой канавки. Поворот заготовки на 180° будет делительным движением, совершаемым периодически. На большинстве станков для нарезания зубчатых колёс также осуществляются делительные движения. В зависимости от реализуемого метода обработки – деления или обката – они могут быть периодическими или непрерывными.

Непрерывное движение деления обычно совпадает с какой-либо подачей, т.е. процессы формообразования и деления осуществляются одновременно. Примером такого совмещённого движения является движение обката (иначе – деления или, что более корректно, обката и деления) при зубофрезеровании. При этом движении обеспечиваются: непрерывность процесса обработки зубьев (это реализуется движением подачи); получение боковых поверхностей зубьев в форме эвольвенты инструментом, имеющим прямолинейные режущие кромки (движение обката); одинаковость шага образующихся зубьев (движение деления).

Установочными называют движения инструмента и заготовки, необходимые для перемещения их в такое относительное положение (исходную позицию), при котором становится возможным с помощью формообразующих движений получать нужную поверхность требуемого размера. Если при установочном движении происходит снятие стружки, то его называют дви-

жением врезания, если нет – наладочным или движением позиционирования.

К вспомогательным движениям относят движения, обеспечивающие установку и закрепление заготовки и инструмента, освобождение и снятие инструмента и обработанной детали со станка, быстрое перемещение в зону резания и из неё заготовки и инструмента, удаление стружки, установку требуемых скоростей резания и подач, включение и выключение приводов и т.д. Иногда движения для включения и выключения приводов, реверсирова-

ния и т.п. называют движениями управления.

1.7. Принципы компоновки станков

Узлы станков принято компоновать в правой прямоугольной системе координат X-Y-Z (рис. 1.4), при этом ось X располагается всегда горизонтально, а ось Z совмещается с осью шпинделя или проходит параллельно ей. Начало осей координат располагают на обрабатываемой поверхности детали в центре. Компоновка станка определяется взаимным расположением узлов инструмента и детали и характером их перемещений. В свою очередь, взаимное расположение узлов инструмента и детали зависит от многих обстоя-

32

тельств, в числе которых: габариты заготовок и удобство их установки, возможность удаления стружки и т.д. При планировании размещения узлов учитывается также положение рабочего места наладчика или оператора, обслуживающего станок. Можно выделить следующие типовые компоновки однопозиционных станков.

1) Узел инструмента расположен спереди или сзади детали (станки токарные, шлифовальные и др.). Если инструмент перемещается горизонтально, станок имеет вытянутую вдоль оси Z станину. Небольшой по величине узел инструмента размещаются на передней части станины (суппорт токарного станка), а крупногабаритный – выполняется в виде самостоятельной бабки и располагается сзади (шлифовальная бабка). Если деталь неподвижна, а инструмент перемещается вдоль вертикальной оси (например, вер- тикально-протяжные станки), то по горизонтальным осям станок имеет небольшие размеры.

2) Узел инструмента расположен сбоку |

|

|

|

|

|

|

Z |

||||

или с торца детали (зубофрезерные, горизон- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тально-расточные, горизонтально-протяжные и |

|

|

|

|

|

|

|

|

|

|

|

другие станки). Для таких станков характерна |

|

|

|

|

|

|

|

|

шпиндель |

||

|

|

|

|

|

|

|

|

||||

компоновка всех основных узлов вдоль одной |

|

|

|

|

|

|

|

|

|

X |

|

горизонтальной оси и отсутствие выступающих |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в направлении другой горизонтальной оси кор- |

|

|

|

|

|

|

|

|

|

|

|

пусных деталей. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3) Узел инструмента расположен над обрабатываемой деталью (станки сверлильные, координатно-расточные, горизонтально- и вер- тикально-фрезерные, плоскошлифовальные, хонинговальные и др.). Для таких станков характерна вертикальная компоновка по оси Z и соответственно вертикальная форма станин. Исключение составляют поперечно-строгальные станки, некоторые токарные полуавтоматы и другие станки для обработки сравнительно длинных деталей.

Y |

X |

деталь |

4) Узлы инструмента расположены веерообразно относительно обрабатываемой детали (станки токарно-карусельные, продольно-стро-

гальные, продольно-фрезерные, шлифовальные портального типа). В таких станках основные узлы обычно компонуются вдоль вертикальной оси. Узлы инструмента находятся на жёсткой раме, образованной станиной, стойками и порталом (перекладиной) в двухстоечных станках. Для менее мощных

33

станков допускается незамкнутая рама (одностоечные станки). Для продольно обрабатывающих станков характерно наличие корпусных узлов и деталей, выступающих в направлении одной из горизонтальных осей.

Станки для одновременной обработки деталей в нескольких позициях – многопозиционные – обычно имеют поворотные столы, барабаны или шпиндельные блоки, вокруг которых компонуются другие узлы. Принцип многопозиционной обработки используется в ряде типов токарных автоматов и полуавтоматов, агрегатных станках.

На выбор компоновки и конструктивное оформление станка оказывают влияние:

-кинематическая структура его, поскольку станок должен обеспечивать заданный набор рабочих движений;

-виды приводов (механический, электромеханический, гидравлический или иной);

-размеры станка, зависящие от размеров обрабатываемых деталей;

-величина и направление усилий резания;

-требуемые точность и производительность, которые зависят от жёсткости, виброустойчивости, быстроходности, степени автоматизации и других параметров и характеристик станка;

-обеспечение удобства обслуживания и безопасности работы на

станке;

-обеспечение удаления стружки из зоны резания и со станка;

-обеспечение удобства регулировки, ремонта и замены узлов и их

деталей;

-стремление к уменьшению занимаемой станком производственной площади и т.д.

1.8. Технико-экономические показатели станков

Характерными критериями процесса изготовления детали на станке являются качество, производительность и стоимость обработки. В зависимости от того, в какой мере станок удовлетворяет этим критериям, можно говорить о его совершенстве.

Для оценки качества станка используют ряд показателей, в числе которых рассматриваемые ниже можно считать базисными.

1. Эффективность. Комплексный показатель, характеризующий соотношение производительности труда при обработке деталей и произведенных затрат, называют эффективностью. Её можно определить как

А = N / ΣС,

где А – эффективность, шт/руб; N – годовой выпуск деталей, шт; ΣС – сумма годовых затрат на их изготовление, руб.

34

Этот показатель является наиболее общим и учитывает влияние других показателей – производительности, точности, надёжности, степени автоматизации.

2. Производительность. Количество обрабатываемого продукта в единицу времени – это производительность станка. Весьма часто рассматривают штучную производительность – количество деталей, обрабатываемых на станке в единицу времени. При этом различают производительность штучную и действительную.

Теоретическая штучная производительность Q, шт/мин, равна час-

тоте повторения рабочего цикла станка:

Q = T1 = tр +1 tx ,

где Т – время цикла, мин; tр – время резания; tх – цикловые потери времени – время холостых ходов и вспомогательных операций, выполняемых во время цикла, но не в процессе резания.

Производительность можно повышать, уменьшая tр или tх, однако при этом производительность будет ограничиваться какой-то величиной.

Так, если tр→0, то |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

Q |

|

|

|

= lim |

|

1 |

|

|

= |

|

1 |

|

, |

а если t →0, тоQ |

max |

= lim |

|

1 |

= |

1 |

=K , |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

max |

|

|

|

tp→0 tp +tx |

|

|

|

tx |

|

|

|

х |

|

|

|

|

|

|

|

|

tx →0 tp +tx |

|

tp |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

где |

K = |

|

|

1 |

– т.н. технологическая производительность. |

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

|

|

tр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Если же tр→0 |

|

и tх→0, то Qmax = lim |

1 |

|

= ∞ , т.е. нет предела |

||||||||||||||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

tp + tx |

|

|

|

|

||||

повышению производительности. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

Формулу для определения теоретической производительности мож- |

|||||||||||||||||||||||||||||||||||

но представить в виде: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q = |

|

K |

|

|

= K ηпр , |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

K |

t x +1 |

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где |

ηпp |

= |

|

1 |

|

|

|

= |

Q |

|

= |

|

tp |

= |

|

tp |

= |

|

|

1 |

|

– коэффициент |

||||||||||||||

|

K tx |

+1 |

K |

|

T |

tp |

+ t x |

1 |

+ |

t x |

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

производительности. |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

tp |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Действительная производительность станка меньше теоретической вследствие наличия внецикловых потерь времени (смена инструмента, ремонт и регулировка станка, случайные отказы в работе и т.д.).

35

С учетом внецикловых потерь действительная штучная производи-

тельность может быть определена как:

|

Qд = |

|

|

|

1 |

|

|

= |

1 |

ηти = Q ηти = K ηпр ηти , |

||

|

tx |

|

|

|

|

|

||||||

|

|

|

|

+ tp + tп |

tp + tx |

|||||||

где ηти = |

T |

|

= |

|

1 |

|

– коэффициент технического использования; |

|||||

T +t |

|

|

+ |

tп |

|

|||||||

|

п |

|

1 |

|

|

|

|

|

||||

|

|

|

T |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

tп – внецикловые потери времени, отнесённые к одной детали.

Если зависимость производительности от интенсивности технологического процесса и потерь времени представить графиком, то кривая действительной производительности может иметь максимум, соответствующий некоторому значению оптимальной производительности.

Действительно, если интенсифицировать процесс резания, например, за счёт увеличения скорости резания, то это может привести к уменьшению стойкости инструмента и, как следствие, к увеличению внецикловых потерь и снижению действительной производительности. Однако уменьшать tр можно не только за счёт высоких режимов резания, но и путём применения многопозиционной и многоинструментной обработки.

На многопозиционных станках и автоматических линиях возрастает влияние внецикловых потерь времени на производительность, т.к. простои на любой позиции влекут за собой простой всех позиций станка, или участка жёстко связанных между собой станков. В этом случае производительность можно определить как

Qд = tр + t x1+ q tп ,

где q – число последовательных рабочих позиций станка или группы станков в участке автоматической линии.

При выборе технологического процесса принимают во внимание производительность процесса обработки резанием, которая может измеряться производительностью резания и производительностью формообразования.

Производительность резания – объём материала, удаляемого с обрабатываемой детали или с нескольких одновременно обрабатываемых на станке деталей в единицу времени. Этот показатель используется для приближенной сравнительной оценки универсальных станков, предназначенных для выполнения черновых операций при большой величине отношения tp/T, где tp – время резания, Т – продолжительность всего цикла.

36

Производительность формообразования – площадь поверхности,

обработанной на станке в единицу времени. Этот показатель удобен для сравнительной оценки производительности универсальных станков, предназначенных для выполнения отделочных работ.

3. Точность. В значительной мере точность обработанных на станке деталей определяется его точностью. Чем меньше отклонения (погрешности) размеров детали, формы и взаимного расположения поверхностей от значений, регламентированных технической документацией, тем точность её выше. Эти погрешности измеряются и сравниваются с нормативными. Оценка точности станка может осуществляться по точности обработки одного образца (детали); партии деталей, обрабатываемых в течение смены; массива деталей, полученных в течение заданного срока эксплуатации станка, пока действует ресурс сохранения точности.

На точность станка оказывают влияние его геометрические и кинематические погрешности, упругие деформации, погрешности температурные, динамические, инструмента, позиционирования, формообразования, технологические.

Геометрические погрешности – неточность расположения отдельных узлов и деталей станка, неточности основных направляющих элементов и т.п. – обуславливают нарушение траекторий, по которым должны перемещаться рабочие органы станка. С течением времени геометрические погрешности возрастают за счёт износа отдельных сопряжений.

Кинематические погрешности зависят от точности изготовления и сборки зубчатых и винтовых передач и других элементов привода.

Под влиянием сил резания, а также веса обрабатываемой детали и узлов станка возникают упругие деформации несущей системы станка, которые приводят к нарушению правильности взаимного расположения заготовки и инструмента.

Свойство узла или станка сопротивляться возникновению упругих деформаций называют жёсткостью его. Определяется жёсткость i-го элемента станка (детали, узла), Н/мкм, как

j |

= |

Pi |

, |

|

|

|

|||

i |

|

yi |

|

|

|

|

|

||

где Pi – приращение силы в данном направлении, Н; |

yi – приращение |

|||

упругого перемещения в том же направлении, мкм. |

|

|||

Различают деформации: тела детали (шпинделя, станины, деталей суппорта и т.д.), контактные (когда начальное касание деталей происходит по линии или в точке, например, в подшипниках и направляющих качения,

37

кулачковых механизмах), стыков (деформации стыков обусловлены наличием на любой реальной поверхности неровностей, зависящих от способа её обработки), тонких тел (планок, клиньев и т.п. – за счёт их как бы "распрямления" под нагрузкой).

Суммарное значение жёсткости станка (узла станка)

jcт = ∑m11 ,

i=1 ji

где ji и 1/ ji – жёсткость и податливость каждого из m последовательно работающих элементов упругой системы.

Жёсткость станков является одной из важнейших характеристик, определяющих их точность.

Уменьшение упругих деформаций достигается применением замкнутых упругих систем – станков портального типа; повышением жёсткости несущей системы за счёт уменьшения числа подвижных и неподвижных соединений и устранения зазоров в ответственных соединениях; использованием дополнительных поддержек, ликвидирующих или уменьшающих консоль инструмента или обрабатываемой детали.

Температурные погрешности возникают из-за неравномерности нагрева различных мест станка при его работе и изменяющие начальную геометрическую точность станка. Нагрев узлов станка после начала его работы происходит монотонно в течение нескольких часов до некоторой установившейся температуры. Аналогично изменяются и соответствующие тепловые деформации. Если имеет место чередование пуска и останова станка, то температурные деформации изменяются как некоторые случайные функции. Суммарное влияние температурных деформаций ряда узлов при различной интенсивности их нагрева нередко приводит к знакопеременному характеру погрешности обработки.

Динамические погрешности появляются при возникновении автоколебаний или вынужденных колебаний технологической системы станка, а также во время переходных процессов при пуске, торможении, реверсе приводов и врезании инструмента. Колебания (вибрации) в станке влияют на точность обработки, стойкость инструмента, долговечность деталей и механизмов станка. Свойство станка противодействовать возникновению коле-

баний называют виброустойчивостью.

Погрешности инструмента определяются его размерным износом.

Погрешности позиционирования зависят в значительной степени от точности измерительной системы (устройств для измерения перемещений

38

рабочих органов) и сказываются на точности работы координатнорасточных станков и станков с числовым программным управлением (ЧПУ).

К погрешностям формообразования относят ошибки настройки станков, например, погрешности в подборе сменных колес, а в станках с ЧПУ – ошибки, связанные с интерполяцией*, и т.д.

Технологические погрешности обусловлены ошибками изготовления

иустановки инструмента на станке, базирования и закрепления заготовки.

4.Надёжность. Это – свойство станка обеспечивать безотказный выпуск годной продукции в заданном количестве в течение определенного срока службы. Надёжность характеризуется безотказностью, долговечностью, обслуживаемостью и ремонтопригодностью станков и их элементов – показателями, проявляющимися в эксплуатации.

Безотказность характеризуется временем работы станка до возникновения отказа – мелкого дефекта, нарушающего нормальную эксплуатацию машины и требующего для своего устранения не более 20 мин. Математическая теория надёжности рассматривает появление отказов как случайный процесс, подчиняющийся законам статистического распределения. Поскольку в реальных машинах отказы происходят сравнительно редко, а их причины достаточно изучены, то на практике полагают нормальным такое поведение станка, когда гарантируется его суммарная безотказная работа 120 ч в неделю при условии выполнения предписанных руководством к станку регламентных работ по его обслуживанию, диагностике и профилактике. Безотказность станка, таким образом, определяется его свойством непрерывно сохранять работоспособность в течение некоторого времени.

Работоспособность – состояние объекта, при котором он способен выполнять заданные функции, сохраняя значение основных параметров в пределах, установленных нормативами. Свойство станка сохранять работоспособность с необходимыми перерывами для технического обслуживания и ремонта до предельного состояния (выход за пределы норм точности, капитальный ремонт) называют его долговечностью. Долговечность характеризуется ресурсом или сроком работы станка до планового срока его капитального ремонта с целью восстановления работоспособности и точности. Долговечность, в основном, связана с так называемыми износовыми отказами – разрушениями или повреждениями его деталей от износа, усталости, коррозии и старения. Свойство станка обеспечивать первоначальную точ-

ность называют его технологической надёжностью.

* Интерполяция – расчёт траектории движения инструмента между двумя или более заданными в программе управления точками.

39

Профилактические работы для поддержания станка в работоспособном состоянии основываются на выполнении перечня обязательных процедур – регламента. Регламентными работами являются: удаление отходов, смена рабочих жидкостей, промывка фильтров, регулировка отдельных механизмов, предписанные руководством станка диагностические процедуры, работы по устранению выявленных отклонений или замене элементов с исчерпанным ресурсом работы и т.п. Объём регламентных работ в сутки, неделю, месяц и стоимость используемых при этом ресурсов характеризуют обслуживаемость станка. Конструкция машины более совершенна, если время на её обслуживание и расход ресурсов и средств минимальны.

Надёжность станка характеризуется также затратами времени и ресурсов на выполнение плановых и неплановых ремонтов. Приспособленность станка к предупреждению, обнаружению и устранению неисправностей (отказов) путём технического обслуживания и ремонтов называют его

ремонтопригодностью.

С помощью системы регламентного обслуживания важно свести к минимуму неплановые ремонты. Их проведение требует дополнительных затрат, а также – и зачастую это более существенно – из-за простоя оборудования возрастают потери времени на производство продукции и ущерб производства от нарушения выполнения планового задания, удлиняется срок выполнения заказа, растёт незавершённое производство. Плановые ремонты оборудования предусматриваются системой ремонта, применяемой на предприятии.

5. Гибкость. Приспособленность станочного оборудования к быстрому переналаживанию для изготовления других деталей при допустимых затратах называют гибкостью. Чем более частую смену обрабатываемых деталей допускает станок или комплекс станочного оборудования и чем большее число разных деталей может он обрабатывать, тем большей гибкостью он обладает.

Гибкость характеризуют двумя показателями – универсальностью и переналаживаемостью. Универсальность станка определяется номенклатурой обрабатываемых на нём деталей. Переналаживаемость определяется потерями времени и средств на переналадку станка для обработки другой детали.

Гибкость производственной системы, по большому счёту, определяет степень её возможности приспосабливаться к изменениям рыночной конъюнктуры (регулирование объёма производства, создание новых изделий).

40

6. Степень автоматизации. Этот показатель можно представить

как

|

n |

|

|

|

∑tавт.i |

|

|

a = |

i=1 |

|

, |

|

T |

||

где а – степень автоматизации; tавт.i |

|

||

– время каждого из n последователь- |

|||

ных элементов цикла, выполняемых автоматически; Т – время цикла. |

|||

Повышение степени автоматизации отдельных станков, однако, не решает полностью проблемы повышения эффективности производства. Как показывают статистические исследования наших и иностранных учёных, обычная заготовка на обычном заводе серийного производства лишь 5 % времени находится на станках, а 95 % времени проводит в транспортировании и ожидании какой-либо обработки. При этом на процесс резания приходится менее 30 % времени нахождения на станке. Остальное время приходится на загрузку, установку, измерения, простои и пр. Поэтому значение комплексной механизации и автоматизации производства весьма велико. Под механизацией понимают замену ручных операций, требующих применения большой физической силы, машинными. При комплексной механизации весь физический труд заменяется работой механизмов и машин.

Автоматизация является наиболее совершенной формой механизации, при которой операции управления, а в некоторой степени и контроля, выполняются без непосредственного участия рабочего. Комплексная автоматизация предполагает автоматизацию изготовления изделия в течение всего технологического процесса при централизованном управлении.

Если в приведенной выше формуле подразумевать под Т время нахождения детали в производстве, а под суммой tавт.i – время всех автоматически выполняемых операций при ее обработке, включая резание, манипулирование, контроль, то а будет степенью автоматизации изготовления детали, характеризующей комплексность автоматизации.

7. Кроме рассмотренных важными показателями станков как машинорудий являются их технологические возможности, обеспечение безопасности труда обслуживающего персонала, эргономические и экологические показатели.

Технологические возможности – это возможный диапазон обрабатываемых деталей по их размерам, форме, видам поверхностей, типам материалов и полноте приближения полученного продукта к готовой детали.

Безопасность труда обслуживающего персонала является безуслов-

ным требованием в конструкции станка. Она обеспечивается ограждением

41

рабочей зоны, применением систем блокировки, выключающих станок при попытке оператора проникнуть в опасные зоны с движущимися узлами, в устройства, находящиеся под опасным для жизни электрическим напряжением, и т.д. Опасные зоны выделяют окраской, резко контрастирующей с окраской неподвижных частей, и предупредительными надписями. Станок должен иметь системы для удаления из рабочей зоны мелкой стружки, пыли, аэрозолей. Нормативы безопасности регламентируются стандартами по технике безопасности и общими техническими условиями. Нормируется также допустимый уровень шума на рабочем месте оператора в соответствии с санитарными нормами, а также допустимый уровень вибрации при холостом вращении и работе станка без нагрузки.

Взаимодействие оператора и машины должны учитывать эргономические показатели. К ним относится: удобство обзора рабочей зоны, удобство расположения органов управления, ограничение физических нагрузок при управлении станком, хорошее освещение рабочей зоны, наглядность и чёткость измерительных шкал.

При автоматизации рабочего места необходимо учесть моральный фактор – обеспечение оператору творческого участия в управлении быстро протекающим производственным процессом, а также реализацию его квалификации. В то же время общение "оператор-машина" не должно приводить к длительным простоям высокопроизводительного станка.

Большая часть металлорежущих станков в экологическом отношении не представляет опасности. Однако на многих станках при обработке заготовок используются смазочно-охлаждающие жидкости (СОЖ). При высокоскоростной обработке и интенсивном разогреве заготовки высока вероятность появления паров СОЖ, которые не являются экологически безопасными. В некоторых станках смазка и охлаждение опор и механизмов приводов осуществляется "масляным туманом", и масляные аэрозоли выходят в пространство, окружающее станок. Для улавливания паров СОЖ и иных аэрозолей должны применяться специальные устройства. На станках с абразивным инструментом, работающих без применения охлаждающих жидкостей, образуется абразивная пыль, которую необходимо улавливать. На абразивных станках с использованием охлаждающих жидкостей в системах её фильтрации скапливаются твёрдые отходы, которые должны подвергаться утилизации или захоронению. В значительной степени экологически опасными являются электроэрозионные и электрохимические станки. Агрессивные газы, образующиеся при обработке на таких станках, подлежат улавливанию и обезвреживанию, а твёрдые и желеобразные отходы, собирающиеся фильтрующих устройствах и баках систем перекачки рабочих жидкостей, подлежат сбору и захоронению.

42

Г л а в а 2 ОСНОВНЫЕ УЗЛЫ И МЕХАНИЗМЫ СТАНКОВ

2.1.Базовые детали и направляющие

2.1.1.Назначение базовых деталей и направляющих

Базовые детали металлорежущих станков служат для создания требуемого пространственного размещения узлов, несущих инструмент и обрабатываемую деталь, и обеспечивают точность их взаимного расположения под нагрузкой. К базовым деталям относят станины, основания, колонны, стойки, поперечины, ползуны, траверсы, столы, каретки, суппорты, планшайбы, корпуса шпиндельных бабок и т.п.

Направляющие обеспечивают правильность траектории заготовки и (или) инструмента, точность перестановки узлов и восприятие внешних сил. Во многих случаях направляющие выполняют как одно целое с базовыми деталями.

Базовые детали и направляющие должны иметь:

-первоначальную точность изготовления всех ответственных поверхностей для обеспечения требуемой геометрической точности станка;

-высокую жёсткость, определяемую контактными деформациями подвижных и неподвижных стыков, местными деформациями и деформациями самих базовых деталей;

-высокие демпфирующие свойства, т.е. способность гасить колебания между инструментом и заготовкой от действия различных источников вибраций;

-долговечность, которая выражается в стабильности формы базовых деталей и способности направляющих сохранять первоначальную точность

втечение заданного срока эксплуатации.

Кроме того, базовые детали должны характеризоваться малыми температурными деформациями, из-за которых могут происходить относительные смещения узлов станка, несущих инструмент и заготовку, а в направляющих должны обеспечиваться незначительные и не изменяющиеся силы трения, так как от их величины и постоянства зависит точность позиционирования узлов станка.

Перечисленные основные требования, предъявляемые к базовым деталям и направляющим станков, могут быть удовлетворены при правильном выборе материала и реализации при конструировании общих принципов,

43

независимых от многообразия форм деталей. Конструирование базовых деталей – это поиск компромиссного решения между противоречивыми требованиями при создании конструкций:

-жёстких, но имеющих малую массу;

-простых по конфигурации, но обеспечивающих высокую точность;

-дающих экономию металла, но учитывающих возможности литейной технологии при проектировании литых конструкций и возможности технологии сварных конструкций.

2.1.2. Виды базовых деталей

Основные неподвижные и подвижные узлы станка монтируются и устанавливаются на станине. Станины бывают в зависимости от расположения оси станка горизонтальными и вертикальными. Они имеют, как правило, коробчатую форму с внутренними рёбрами жёсткости и перегородками.

Форма поперечного сечения горизонтальных станин определяется требованиями жёсткости, расположением направляющих, условиями удаления стружки и охлаждающей жидкости, размещением в станинах различных механизмов, агрегатов и резервуаров для масла и охлаждающей жидкости.

Внутренние полости между стенками часто делают замкнутыми и оставляют в них стержневую смесь. Замкнутый профиль имеет более высокую жёсткость (особенно на кручение), чем разомкнутый, а сыпучий материал во внутренней полости повышает демпфирующие свойства станины.

Форма сечений вертикальных станин (стоек) зависит от действующих на них сил. У большинства станков момент сил, действующих на стойку у основания, больше, чем момент сил, действующих сверху, поэтому стойки выполняют расширяющимися книзу хотя бы в одной плоскости.

В станках с вертикальными станинами для повышения их устойчивости и в станках с неподвижной заготовкой для уменьшения их массы и габаритов (станки радиально-сверлильные, консольно-фрезерные, вертикаль- но-сверлильные, тяжелые расточные и др.) применяют плиты. Конструктивно плиты выполняют в виде пластины с системой стенок и рёбер или двух пластин, скрепленных стенками и рёбрами. Высота плит не должна быть меньше 1/10 длины плиты.

Шпиндельные бабки, коробки скоростей и подач, фартуки и т.п.

служат для размещения передач приводов. Чаще они имеют форму параллелепипеда, реже – цилиндра (в частности, в многошпиндельных токарных автоматах). Жёсткость таких деталей увеличивают за счёт увеличения жёсткости стенок непосредственно в месте приложения нагрузки путём выполнения бобышек и рёбер. Диаметр бобышки обычно принимается не более 1,4- 1,6 диаметра отверстия, а её высота – до 2,5-3 толщин стенки. Отверстия в

44

стенках снижают жёсткость коробок пропорционально соотношению площадей отверстия и стенки.

Базовые детали типа суппортов и салазок (кареток) предназначены для перемещения инструмента или заготовки и имеют обычно две системы направляющих. Конструктивные формы суппортов и салазок определяются формой и расположением направляющих, конструкцией регулирующих элементов и механизмов привода, требованиями к размерам по высоте. При конструировании салазок и суппортов учитывают противоречивые требования: уменьшение массы и размеров по высоте, с одной стороны, и увеличение жёсткости, которое достигается увеличением высоты сечения салазок, с другой.

Для поддержания заготовок при обработке служат столы. Их делят на подвижные (консольно-фрезерные, расточные, поперечно-строгальные станки и др.) и неподвижные (радиально-сверлильные, протяжные и другие станки). Подвижные столы предназначены для поддержания и перемещения заготовок и имеют одну систему направляющих, т.е. перемещаются в одном направлении. Столы обычно имеют коробчатую форму с внутренними перегородками и ребрами, повышающими их жёсткость. Фрезерные, шлифовальные и другие станки имеют подвижные столы плоской прямоугольной формы. Их жёсткость определяется главным образом высотой. В продольнофрезерных станках отношение высоты стола к ширине, равное 0,14-0,16, считается оптимальным. Подвижные столы круглой формы имеют токарнокарусельные, зуборезные и другие станки. Круглые столы (планшайбы) карусельных станков диаметром более 1000 мм выполняют коробчатыми с радиальными и кольцевыми ребрами.

В станинах и других базовых деталях часто выполняют технологические окна и вырезы. Иногда они нужны для размещения внутри деталей ка- ких-либо вспомогательных устройств (элементов систем смазки и охлаждения, противовесов). В некоторых станках стружка отводится через окна в задней стенке станины. Окна и вырезы сильно снижают жёсткость базовых деталей, особенно крутильную жёсткость. Для частичной компенсации потери жёсткости используют дополнительные рёбра и перегородки. Реже встречаются местные утолщения и приливы, так как по литейным соображениям следует стремиться к равной толщине стенок всей конструкции. Толщина стенок литых станин и других корпусных деталей принимается от 4-5 мм в лёгких станках до 16-20 – в тяжёлых.

2.1.3. Материалы базовых деталей

Основными материалами базовых деталей, удовлетворяющими условиям стабильности, жёсткости и виброустойчивости, являются чугун и низкоуглеродистая сталь. Значительно реже применяют бетон, да и то в качестве материала для оснований или станин.

45

Чугун – наиболее распространенный материал для изготовления базовых деталей. При повышенных требованиях к износостойкости направляющих, выполненных как одно целое с базовой деталью, применяют чугун марки СЧ21. Его также широко используют для изготовления станин и других ответственных деталей прецизионных станков. Значительно реже применяют чугуны марок СЧ32 и СЧ36. Обладая высокой прочностью и износостойкостью, они имеют плохие литейные качества, поэтому их не рекомендуют для изготовления базовых деталей сложной формы и крупногабаритных. Эти чугуны применяют для изготовления шпиндельных блоков и плит многошпиндельных станков, станин токарных, револьверных станков, базовых деталей станков-автоматов и других интенсивно нагруженных станков.

Для изготовления базовых деталей станков применяют и легированные чугуны с присадками никеля, хрома, магния, ванадия и других элементов.

В деталях из литых чугунов образуются остаточные напряжения, которые могут привести к короблению базовых деталей и нарушению точности станка. Напряжения снимаются сами через несколько месяцев, в течение которых детали не используют и ничего с ними не делают. Это называют естественным старением. Для сокращения времени изготовления станков применяют более интенсивные методы старения: тепловую обработку, отжиг, вибрационное старение, статическую перегрузку и др.

Чаще всего применяют чугун марки СЧ15. Он обладает хорошими литейными свойствами, мало коробится, но имеет сравнительно низкие механические свойства (модуль продольной упругости Е=80 - 150 кН/мм2). Его применяют для изготовления оснований большинства станков, салазок, столов, корпусов задних бабок, тонкостенных отливок небольшой массы с большими габаритными размерами и других деталей сложной конфигурации при недопустимости большого коробления и невозможности подвергнуть их старению.

Низкоуглеродистую сталь применяют при изготовлении сварных базовых деталей относительно простой формы. Сварными базовые детали делают при мелкосерийном и единичном характере производства. Их также широко применяют в станках, работающих при ударных и при очень больших нагрузках. По сравнению с литыми сварные конструкции значительно легче при той же жёсткости, поскольку модуль упругости стали в 2-2,4 раза выше модуля упругости чугуна. Кроме того, сварным конструкциям легче придать более совершенные формы с точки зрения жёсткости, в них проще исправить дефекты конструкции, механическая обработка их менее трудоёмка. Для сварных конструкций используют в основном листовую сталь марок Ст3 или Ст4 толщиной от 3 (лёгкие станки) до 16 мм (тяжёлые). С целью экономии металла толщина стенок базовых деталей средних и тяжёлых

46

станков может быть уменьшена, но тогда требуется выполнять большее число перегородок и рёбер, что технологически сложнее. Применение конструкционных фасонных профилей в сварных станинах позволяет существенно снизить трудоёмкость их изготовления.

Бетон в качестве материала для станин характеризуется тем, что он хорошо гасит вибрации; это увеличивает динамическую жёсткость станка. Кроме того, большая по сравнению с чугуном тепловая инерция делает бетон менее чувствительным к колебаниям температуры. Модуль упругости бетона меньше, чем чугуна, и ту же жёсткость бетонной станины можно достичь, увеличивая толщину стенок. Вес детали при этом может и не увеличиться, так как удельный вес бетона в три раза меньше, чем у серого чугуна. Существенный недостаток бетона состоит в том, что он поглощает влагу – это влечет за собой объёмные изменения, а попадание масла на бетон повреждает его. Поэтому необходимы мероприятия по защите бетона от влаги и попадания масла.

Для изготовления станин тяжёлых станков иногда применяют железобетон. Обеспечивая такую же жёсткость, как и чугун, железобетон даёт экономию металла примерно на 40-60 %. Но на этот материал оказывает отрицательное воздействие масло и влага.

Композиционные материалы, называемые полимерными бетонами (полимербетонами), не боятся воздействия масла и влаги. Они состоят из наполнителя (кварц, мраморная или гранитная крошка, другие природные твёрдокаменные породы) и полимерного связующего материала, содержащего смоляную часть и отверждающий агент (эпоксидная, акриловая или метакриловая смола с отвердителем и т.п.). Получает большее распространение полимерный бетон, называемый синтеграном (от слов: синтетический и гранит). Наполнители в синтегране – граниты, габбро, диабазы. Cинтегран по физико-механическими свойствам аналогичен натуральным гранитам, но отличается от них тем, что из него можно формовать детали сложной формы. Базовые детали из синтеграна обладают высокой демпфирующей способностью и низкой теплопроводностью, характеризуются отсутствием усадки при формовке и минимальными внутренними напряжениями. Это способствует повышению точности станков и стойкости режущего инструмента.

2.1.4.Исполнения направляющих

Вметаллорежущих станках применяют направляющие скольжения,

качения и комбинированные. Направляющие скольжения делятся на направляющие полужидкостного трения, жидкостного трения и аэростати-

ческие. Полужидкостное трение имеет место на смазанных направляющих, когда смазка не разделяет полностью контактирующие поверхности. Если смазочный материал разделяет поверхности полностью, трение является

47

жидкостным. Это имеет место в гидростатических и гидродинамических направляющих. В аэростатических направляющих сопряженные поверхности разделяются слоем сжатого воздуха. Направляющие качения по виду тел качения разделяют на шариковые и роликовые. Все типы направляющих имеют свои достоинства и недостатки, что и определяет их целесообразную область применения. Часто делают комбинированные направляющие, используя достоинства разных типов и достигая тем самым суммарного эффекта.

В зависимости от траектории движения подвижного узла различают направляющие прямолинейные и круговые. Их делят также на горизонтальные, вертикальные и наклонные.

Формы поперечного сечения направляющих весьма разнообразны.

Наиболее распространены прямоугольные (плоские), треугольные (призматические), трапециевидные (типа ласточкина хвоста) и круглые (цилиндри-

ческие) направляющие. Часто используют сочетание различных форм, например, одна из направляющих выполняется прямоугольной, а другая треугольной.

Прямоугольные направляющие отличаются технологичностью изготовления и простотой контроля геометрической точности. Они способны воспринимать большие нагрузки и позволяют достаточно просто регулировать зазоры. В этой связи они находят всё большее применение, особенно в станках с программным управлением.

Треугольные направляющие обладают свойством автоматического выбора зазоров под действием собственного веса, но угловое расположение рабочих граней усложняет их изготовление и контроль.

Трапециевидные направляющие отличаются компактностью конструкции, но сложны в изготовлении и контроле. Регулирование зазора у них относительно простое, но не обеспечивает высокой точности сопряжения.

Круглые направляющие применяют редко. В охватываемом варианте они не обеспечивают большой жёсткости из-за прогиба скалок (штанг), закреплённых на концах, поэтому применяют их в основном при малой длине хода перемещаемого по ним узла. В охватывающем варианте у таких направляющих сложно изготовить полукруглые пазы.

Размеры и формы сечений направляющих трения скольжения устанавливаются стандартами, а также нормалями станкостроения. Длину направляющих подвижного узла увязывают с общей шириной направляющих (ширина самих направляющих и расстояние между ними) и принимают её в 1,5-2 больше общей ширины.

Направляющие на одной из двух сопряжённых деталей являются охватывающими, а на другой – охватываемыми. Охватываемые направляющие плохо удерживают смазочный материал, а охватывающие удерживают его хорошо, но нуждаются в надёжной защите от загрязнений.

48

Направляющие могут быть выполнены как одно целое с базовой деталью либо быть накладными. Накладные направляющие крепят к базовой детали по всей их длине. При креплении винтами шаг между ними во избежание искривления и коробления должен быть не больше двукратной высоты накладной планки. При механическом креплении или приклеивании накладных направляющих необходимо предусматривать фиксацию их в поперечном направлении различными центрирующими выступами, поверхностями, фасками. Направляющие необходимо защищать от попадания на рабочие поверхности грязи, мелкой стружки и абразивной пыли. Для этого используются неподвижные и телескопические щитки, защитные ленты, гармоникообразные меха и другие устройства.

2.1.5. Направляющие скольжения

Характер трения определяет область рационального использования тех или иных направляющих скольжения в станках.

Направляющие полужидкостного трения характеризуются высо-

кой контактной жёсткостью и хорошими демпфирующими свойствами. Кроме того, они обеспечивают надёжную фиксацию подвижного узла станка после его перемещения в заданную позицию. Однако непосредственный контакт сопряженных поверхностей в направляющих полужидкостного трения определяет непостоянство и большую величину сил сопротивления. В зависимости от нагрузки, скорости, вида смазочного материала и его количества направляющие могут работать в режиме сухого, граничного и полужидкостного трения. Существенную разницу для этих направляющих составляют силы трения покоя (силы трогания) по сравнению с силами трения движения; последние, в свою очередь, сильно зависят от скорости скольжения. Эта разница приводит к скачкообразному движению узлов при малых скоростях, что крайне нежелательно, особенно для станков с программным управлением. Значительное трение вызывает износ и, следовательно, снижает долговечность направляющих.

Для уменьшения недостатков направляющих полужидкостного трения используют специальные антискачковые масла, применяют накладки из антифрикционных материалов. Если коэффициент трения покоя в паре чу- гун-чугун при обычных маслах равен 0,21-0,28, то применение антискачкового масла снижает его до 0,075-0,09.

Применение накладок из полимерных материалов на основе фторопласта снижает коэффициент трения покоя до 0,04-0,06.

Материал направляющих в значительной мере определяет износостойкость и плавность движения узлов. Направляющие из серого чугуна, выполненные как одно целое с базовой деталью, наиболее просты и дешевы, но при интенсивной работе не обеспечивают необходимой долговечности.

49

Их износостойкость повышают закалкой с нагревом токами высокой частоты или газопламенным методом. Закалкой одной из сопряженных поверхностей до HRC 48-53 можно повысить износостойкость более чем в 2 раза. Легирующие присадки к чугунным направляющим дают повышение износостойкости только при последующей закалке до высокой твёрдости. Значительного повышения износостойкости чугунных направляющих можно добиться применением специальных покрытий. Хромирование направляющих слоем толщиной 25-50 мкм обеспечивает твёрдость до HRC 68-72, в 4-5 раз повышает износостойкость и существенно уменьшает коэффициенты трения покоя и трения движения. Аналогичный эффект даёт напыление направляющих слоем молибдена или сплавами с содержанием хрома. Хромируют только одну из сопряженных поверхностей, обычно неподвижную, так как пара хром по хрому склонна к схватыванию, хотя и имеет минимальный коэффициент трения.

Направляющие из стали выполняют в виде отдельных планок, которые приваривают к сварным станинам, а к чугунным станинам крепят винтами или приклеивают. Материал накладных направляющих – низкоуглеродистые стали 20, 20Х, 20ХНМ, 18ХГТ с цементацией и закалкой до высокой твёрдости (HRC 60-65), азотируемые стали 38ХМЮА, 40ХФ, 3ОХН2МА с глубиной азотирования 0,5 мм и закалкой до очень высокой твёрдости (HV 800-1000). Реже применяют легированные высокоуглеродистые стали ШХ15, ХВГ, 9ХС с объёмной закалкой и отпуском (HRC 58-62). Стальные закалённые направляющие обеспечивают наивысшую износостойкость в паре с закалённым чугуном.

Наилучшие результаты по износостойкости, отсутствию задиров и равномерности подачи обеспечивают цветные сплавы, такие, как алюминиевая бронза БрАМц9-2, оловянистая бронза БрОФ10-1, сплав на цинковой основе ЦАМ10-5 в паре со сталью или чугуном, но высокая стоимость сплавов сдерживает их широкое применение. Их используют главным образом при изготовлении накладных направляющих для тяжёлых станков.

Во избежание крайне нежелательного явления – схватывания,* пару трения комплектуют из разнородных материалов, имеющих различные состав, структуру и твёрдость. Направляющие, по которым перемещаются подвижные узлы, делают более твёрдыми и износостойкими. Этим обеспечивается длительное сохранение точности, так как при движении копируется форма неподвижных направляющих.

* Схватывание – соединение плотно прижатых одна к другой поверхностей в результате действия молекулярных сил. Происходит при недостаточном смазывании сопряжённых поверхностей и большом давлении; опасность схватывания возрастает при высоких скоростях скольжения, когда температура трущихся поверхностей значительно повышается. Из-за схватывания трущихся поверхностей происходит т.н. молекулярномеханический износ.

50

Обладают хорошими характеристиками трения и антизадирными свойствами пластмассы. Они обеспечивают равномерность движения при малых скоростях и не дают схватывания, однако низкая износостойкость при абразивном загрязнении, влияние тепловых воздействий, влаги, масла, слабых щелочей и кислот ограничивают их применение. Используют пластмассы в основном в комбинированных направляющих, когда основную нагрузку несут, например, роликовые опоры, а слой пластмассы на вспомогательных гранях обеспечивает необходимые характеристики трения. Из пластмасс в станках используют фторопласт (в виде ленты, наклеиваемой на направляющие), фторопласт с бронзовым наполнителем, композиционные материалы на основе эпоксидных смол с присадками дисульфида молибдена, графита и неметаллических наполнителей, материалы на основе ацетатных смол.

Для обеспечения износостойкости направляющих ограничивают допустимые давления на их рабочих гранях. Рекомендуемые максимальные давления на направляющих при малых скоростях равны 2,5-3,0 МПа; при больших скоростях – не более 1,0-1,2 МПа. Средние давления должны быть вдвое меньше максимальных. В прецизионных и тяжёлых станках средние давления не должны превышать 0,1-0,2 МПа.

Жидкостное трение между направляющими можно обеспечить за счёт гидродинамического эффекта либо подачей смазочного материала между трущимися поверхностями под давлением (т.н. гидростатические направляющие). Достоинство жидкостного трения в том, что отсутствует износ направляющих, обеспечиваются высокие демпфирующие свойства и плавность движения.

Гидродинамический эффект, т.е. эффект всплывания узла при высокой скорости его движения, создаётся пологими клиновыми скосами между смазочными канавками, выполненными на рабочей поверхности неподвижных направляющих перпендикулярно их длине. В образованные таким образом сужающиеся зазоры при движении узла затягивается смазочный материал, и обеспечивается разделение трущихся поверхностей слоем жидкости. Для различных скоростей движения и нагрузки на таких направляющих

– их называют гидродинамическими – существуют свои оптимальные геометрические параметры клинового скоса. Гидродинамические направляющие хорошо работают лишь при достаточно больших скоростях скольжения, которым соответствуют скорости главного движения (в станках про- дольно-строгальных, карусельных). Существенным недостатком направляющих является нарушение жидкостной смазки в периоды разгона и торможения подвижного узла, в результате имеет место износ поверхностей.

Гидростатические направляющие более широко распространены в металлорежущих станках, чем гидродинамические. Они обеспечивают жид-

51

костную смазку при любых скоростях скольжения, а значит, и равномерность, и высокую чувствительность точных исполнительных движений. Недостатком гидростатических направляющих является сложность системы смазки и необходимость в специальных устройствах для фиксации перемещаемого узла в заданной позиции. На направляющих подвижного узла параллельно их длине выполняют карманы (углубления), в которые под давлением подаётся масло. Вытекая наружу, масло приподнимает подвижной узел и создает масляную подушку по всей площади контакта.

По характеру восприятия нагрузки гидростатические направляющие делятся на открытые и замкнутые. Открытые направляющие предназначены для восприятия прижимающих нагрузок, а замкнутые (закрытые) могут воспринимать, кроме того, и значительные опрокидывающие моменты.

Гидростатические направляющие чувствительны к деформациям и погрешностям изготовления и монтажа, суммарная величина которых для сопряжённых деталей не должна превышать примерно одной трети минимальной расчётной толщины щели между деталями. Положительным свойством гидростатических опор является способность их в значительной мере усреднять исходные геометрические погрешности сопряженных поверхностей.

Аэростатические направляющие конструктивно подобны гидро-

статическим. Разделение трущихся поверхностей в аэростатических направляющих обеспечивают подачей в карманы воздуха под давлением. Недостатки аэростатических направляющих, по сравнению с гидростатическими, заключаются в малой нагрузочной способности, невысоком демпфировании колебаний (так как вязкость воздуха на четыре порядка меньше вязкости масла), низкими динамическими характеристиками, склонностью к отказам из-за засорения магистралей и рабочего зазора. Преимущества аэростатических направляющих состоят в том, что они при движении обеспечивают низкий коэффициент трения, а при отключении подачи воздуха очень быстро создаётся контакт поверхностей с большим трением, обеспечивающим достаточную жёсткость фиксации узла станка в заданной позиции. Отпадает необходимость в фиксирующих устройствах, в которых нуждаются гидростатические направляющие. Аэростатические направляющие используют в прецизионных станках, в которых силы резания малы и необходимо точное позиционирование.

2.1.6. Направляющие качения

Направляющие качения обладают хорошими характеристиками трения, равномерностью и плавностью движения на малых скоростях, высокой точностью установочных перемещений при длительном сохранении точно-

52

сти; малым тепловыделением, простотой системы смазывания. Трение в направляющих качения практически не зависит от скорости движения.

Недостатками направляющих качения по сравнению с направляющими скольжения являются высокие трудоёмкость изготовления и стоимость, низкое демпфирование колебаний, повышенная чувствительность к загрязнениям.

Наибольшее распространение в металлорежущих станках имеют направляющие, в которых трение качения создаётся при свободном прокатывании тел качения (шариков или роликов) между движущимися поверхностями. В такой конструкции есть возможность разместить значительное число тел качения в зоне контакта и обеспечить необходимые жёсткость и точность движения. При большой длине хода используют направляющие с циркуляцией тел качения, которые свободно возвращаются на рабочую дорожку по каналу возврата.

Материал и конструктивные формы направляющих качения сходны с направляющими скольжения. Однако для направляющих качения необходимы твёрдые и однородные рабочие поверхности. Чугун применяют сравнительно редко лишь при небольших нагрузках. В основном используют стальные закалённые направляющие.

2.1.7. Комбинированные направляющие

Сочетание направляющих различных типов в одной конструкции даёт возможность использовать положительные свойства различных видов трения.

В направляющих качения-скольжения элементы качения могут на-

ходиться на основных, боковых или вспомогательных гранях направляющих. Остальные грани выполняют как поверхности полужидкостного трения. Роликовые опоры на основных горизонтальных гранях применяются в направляющих тяжёлых перемещающихся узлов (столы тяжёлых фрезерных станков, подвижные стойки тяжёлых расточных станков, суппорты тяжёлых токарных станков и т.п.). Направляющие с боковыми гранями качения используют в станках, где в первую очередь необходимо устранить переориентацию узлов при реверсах (расточные, многооперационные, токарные, бесконсольно- и вертикально-фрезерные станки и др.).

Направляющие качения-скольжения с облицовкой граней скольжения полимерными материалами обладают хорошими свойствами как направляющих качения, так и направляющих скольжения, и не имеют их недостатков, т.е. обладают одновременно удовлетворительными характеристиками трения, высокими жёсткостью и демпфированием колебаний, являются беззазорными в наиболее важном направлении и имеют значительно меньшую стоимость, чем направляющие качения.

53

Направляющие полужидкостного трения могут быть дополнены элементами гидростатических направляющих. Для этого на поверхностях направляющих выполняются углубления – разгружающие карманы, в которые подводится масло под давлением. Такое конструктивное решение называют гидроразгрузкой направляющих полужидкостного трения. Подобрав соответствующее давление масла в карманах, можно резко уменьшить коэффициент трения в направляющих, но не допустить всплывания перемещаемого узла, имеющее место в гидростатических направляющих. В результате повышается долговечность направляющих, а отсутствие всплывания обеспечивает высокую контактную жёсткость и надёжную фиксацию узла после его перемещения.

2.2.Приводы металлорежущих станков

2.2.1.Общие сведения о приводах. Кинематические пары, цепи, схемы