Проф. Г.В. Сундуков Учебно-программный материал по ОАП (1-й семестр изучения)

В в е д е н и е

КРАТКИЙ ИСТОРИЧЕСКИЙ ОБЗОР, CОСТОЯНИЕ И ПЕРСПЕКТИВЫ РАЗВИТИЯ СТАНКОСТРОЕНИЯ

Металлорежущие станки, наряду с прессами и молотами, представляют собой тот вид оборудования, который лежит в основе производства всех современных машин, приборов, инструментов и других изделий. До 95 % деталей на машиностроительных заводах обрабатывается на металлорежущих станках. Количество металлорежущих станков, их технический уровень и состояние в значительной степени характеризуют производственную мощность страны.

Примитивные устройства для обработки сравнительно мягких материалов (дерева, кости, камня) использовались ещё в глубокой древности. Находки в гробницах египетских фараонов свидетельствуют о том, что более 5000 лет назад люди пользовались простейшими приспособлениями, где в основе обработки для получения тел вращения лежало взаимодействие вращающейся заготовки с инструментом (принцип токарной обработки) и отверстий – взаимодействие вращающегося инструмента с заготовкой (принцип сверлильной обработки). С этими принципами были знакомы древние греки, финикийцы, жители других государств Востока, Китая, Индии, Рима. Раскопки на территории бывшего СССР показали, что обитавшие здесь народы владели техникой обработки древесины задолго до образования древнерусского государства. Так, население Центрального Алтая ещё в скифские времена пользовалось токарными изделиями местного производства, а жители Закавказья за два тысячелетия до нашей эры с помощью токарных устройств изготовляли изделия из дерева, золота, серебра.

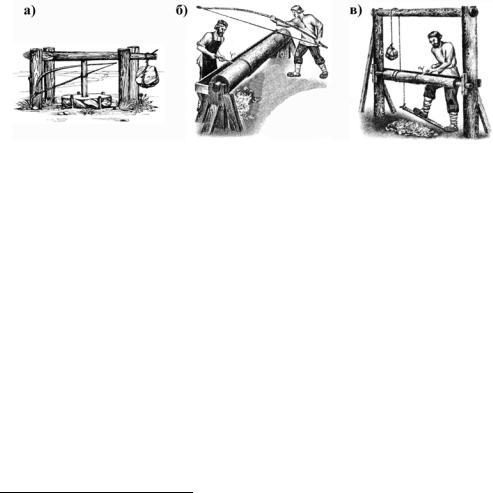

В древних сверлильных и токарных станках передача вращения инструменту или заготовке обеспечивалась ручным лучковым приводом (рис. В.1,а,б), подобным лучковому приводу для получения огня, известному уже первобытным народам, или просто верёвкой. Слабо натянутая тетива лука, например, в токарном станке (см. рис. В.1,б), обматывалась 1-2 раза вокруг заготовки. С её помощью подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем обратно), а мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму. Такой же верёвочный привод, но с педалью и грузом (рис. В.1,в), позволял управлять станком одному человеку. Разновидностью ножного верёвочного привода, распространённой в IX-X веках,

8

было устройство с очепом (деревянной пружиной), не имеющее груза. Очеп имел форму бруска, сечение которого на одном конце было значительно больше, чем на другом. Толстым концом он прикреплялся к стене или стойке. К свободному концу очепа присоединялась верёвка, охватывавшая заготовку и прикреплённая к педали. При нажатии на педаль заготовка вращалась, а очеп изгибался. Когда педаль отпускали, очеп распрямлялся и заставлял заготовку вращаться в противоположном направлении. В XIV в. появился механизм с педалью, шатуном и кривошипом (практически такой привод имеет ножная швейная машина XX века), позволивший сообщать заготовке не возвратно-поворотное, а непрерывное вращательное движение в одном направлении, что интенсифицировало процесс точения.

Рис. В.1. Возможное устройство древних сверлильных (а) |

и токарных |

(б, в) станков с ручным лучковым (а, б) и ножным (в) |

приводом |

Металлообрабатывающие станки являются преемниками механизмов, предназначенных для производства изделий из дерева, кости и камня.

На Руси, как свидетельствуют архивные материалы, уже в XII веке мастера-оружейники применяли простейшие токарные и сверлильные станки для обработки металла. Установки, которые можно считать прототипами расточных станков, впервые были применены в XIV в. для удаления неровностей в каналах стволов артиллерийских орудий.

Однако ножной привод станков (не говоря уже о ручном) был слишком маломощным для обработки металла, а усилия руки, удерживавшей и перемещающей инструмент, недостаточными, чтобы снимать большую стружку с заготовки. Механический привод станков и других технологических машин от водяного колеса появился на Руси в XIV веке.

Пётр I, проявлявший большой интерес к ремёслам и техническому творчеству, основал токарню – дворцовую токарную мастерскую*, где работали лучшие токари и конструкторы станков, русские и иностранцы. В их числе был Андрей Константинович Нартов, личный токарь и механик

* Токарное дело в XVII и XVIII веках понимали весьма широко. Оно включало в себя помимо точения ещё и гравирование, фрезерование, строгание. Мастера токарного дела того времени являлись, по сути дела, квалифицированными инженерами, хорошо знакомыми с основами механики, математики и других наук.

9

Петра I. Большая часть станков токарни была сделана в ней самой. Токарные мастерские существовали при многих европейских дворах, но Петровская токарня считалась одной из лучших. Часть станков Петровской токарни наряду с другими шедеврами мирового искусства хранится в коллекциях Государственного Эрмитажа.

Особое внимание привлекает токарно-копировальный станок с надписью "St. Petersburg 1712". Этот станок ("позитурная махина"), созданный в 1712 году А. К. Нартовым, имеет механизированный (самоходный) суп-

порт – устройство для поддержания и перемещения резца. До этого в станках режущий инструмент удерживался и направлялся рукой мастера, а значит, и точность обработки зависела от его искусства. Приоритет создания суппорта на западе приписывался другим изобретателям, но они построили свои устройства много позже: англичанин Г. Модсли – в 1788, американцы Браун и Вилкинсон – в 1791 и 1798 годах, соответственно.

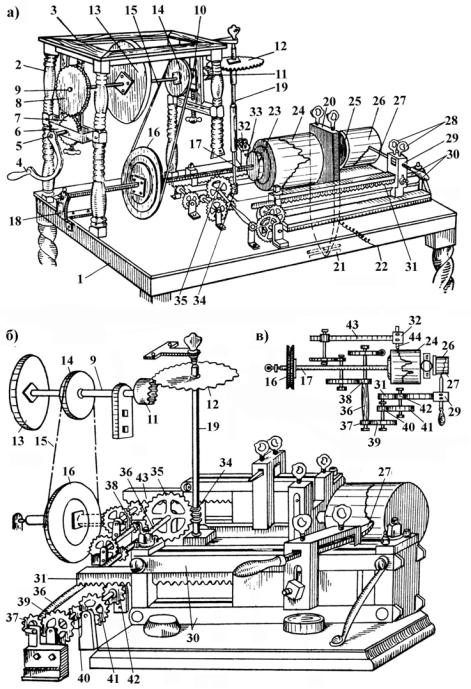

На рис. В.2,а показана кинематическая схема станка А.К. Нартова, на рис. В.2,б,в – отдельно пространственная и плоская кинематические схемы приводов суппорта и копировальной головки станка. Механизмы станка были установлены на столешнице 1 с изящными ножками. Для размещения объёмной приводной части на левой стороне столешницы укреплялись стойки 2, соединённые для жёсткости рамкой 3.

Станок мог приводиться в действие от внешнего источника, передававшего движение на шкив 13, или вручную посредством рукоятки 4, вращавшей вал 5 в опорах 6. Насаженное на этот вал зубчатое колесо 7 сцеплялось с колесом 8, закреплённым на валу 9, подшипники 10 которого можно было перемещать по вертикали для регулирования натяжения передаточного ремня 15 между шкивами 14 и 16. Длинный шпиндель 17 с закреплённым на нём шкивом 16 поддерживался слева кронштейном 18, а справа опорной доской 20, качавшейся на шарнирном пальце 21 и оттягивавшейся пружиной 22. На барабан 23 шпинделя надевался цилиндрический копир 24, а на конце шпинделя в патроне 25 закреплялась заготовка 26. На поверхности заготовки резцом 27, зажатым винтами 28 в резцедержателе суппорта 29, вырезалось копировавшееся изображение. Суппорт перемещался по направляющим брускам 30 с помощью рейки 31. Такая же рейка сообщала движение копировальной головке 32, снабжённой держателем 33 для копирного пальца 44, "следившего" за рельефом рисунка на копире и прижимавшегося к нему пружиной. Перемещение рейкам передавалось от вала 9 через зубчатую пару 11-12, вертикальный вал 19, червячную пару 34-35, вал 36 с зубчатыми колёсами 37 и 38. Колесо 37 через колёса 39, 40, 41 передавало вращение реечному колесу 42, которое перемещало рейку 31 суппорта. От колеса 38 аналогичным образом движение сообщалось рейке 43 копировальной головки.

10

Рис. В.2. Токарный станок А.К. Нартова с самоходным суппортом и копировальным устройством (1712 г.): а – кинематическая схема станка; б, в – кинематические схемы привода суппорта и копировальной головки

11

Сходный по конструкции суппорт нередко применялся впоследствии на станках XVIII в.

Изобретение суппорта стало поворотным пунктом в истории развития не только техники обработки, но и всего машинного производства. К. Маркс в "Капитале" подчеркивал, что появление суппорта, заменившего человеческую руку, позволило производить детали машин с такой степенью легкости, точности и быстроты, которую никакая опытность не могла бы доставить руке рабочего. С другой стороны, изобретение самоходного суппорта придало законченность принципу обработки, положенному в основу токарных станков.

А.К. Нартов был наиболее выдающимся механиком петровской токарной мастерской. Он создал много станков, в том числе токарнокопировальный для обтачивания медалей, токарный для обтачивания цапф орудий, токарный для отрезки литейных прибылей. Ряд его сложных и оригинальных станков вошли в состав оборудования мастерской. Некоторые из них как выдающиеся образцы станкостроения были направлены в качестве дипломатических подарков в Берлин и Париж. Строители знаменитых фонтанов в Петергофе в 1722 г. изготовляли трубы, прокладываемые под землёй для питания фонтанов, на сверлильном станке Нартова. Кроме рассмотренного выше токарно-копировального ещё два его станка экспонируются в Государственном Эрмитаже.

Работы А.К. Нартова по конструированию и постройке станков для фигурного точения продолжались до закрытия дворцовой токарни в 1727 г. Затем до конца жизни он создавал машины для изготовления частей других машин. Среди них особое значение имеет токарно-винторезный станок с механизированным суппортом и сменными шестернями, о котором Нартов в 1738 г. сообщил в Академию наук. Станок предназначался для изготовления крупных винтов, применявшихся в текстильном, бумажном и монетном производствах. Кроме механизированного суппорта применение набора сменных зубчатых колёс для нарезания винтов с различными параметрами при использовании одного и того же ходового винта станка имело важнейшее значение для развития производства машин машинами. Первые вполне достоверные сведения о применении на заводах токарных станков с набором сменных зубчатых колёс относятся к 1749 г., когда несколько таких станков было изготовлено на Тульском оружейном заводе (ТОЗ) по моделям мастера Петергофской гранильной фабрики О.О. Ботона.

Другое творение А.К. Нартова – большой токарно-копировальный станок, над которым он трудился 11 лет, – до сих пор поражает совершенством своей кинематической схемы. Продольные перемещения суппорта в станке впервые совершались автоматически. Ходовой винт его, нарезанный на токарно-винторезном станке, имел различный шаг для копировальной и рабочей головок. Кстати, английский изобретатель Г. Модсли, много десятков лет спустя, нарезал аналогичные винты для своих станков вручную, что было весьма трудоёмко и не могло не сказываться на их точности.

12

В начале ХVIII века в цехах ("амбарах"), оснащённых водяными колёсами, впервые появились в России металлообрабатывающие станки, рабо-

тающие по автоматическому циклу.

Станки строились на оружейных и других заводах.

Так, Вилим Иванович Геннин, артиллерийский генерал и военный инженер, построил в 1712 г. на Олонецких заводах первый многопозиционный станок для обработки пушечных стволов, заменивший труд 40 человек.

Марк Васильевич Сидоров, по проекту и под руководством которого в 1712-14 гг. строился ТОЗ, был конструктором всех вододействующих (т.е. приводимых от водяных колёс) металлорежущих станков. К примеру, в главном производственном помещении завода – "вертельном амбаре" – от трёх водяных колёс действовали: 9 точил, на которых рабочие обрабатывали штыки и штыковые трубки абразивными кругами, что было более производительным, чем обработка "пилами" (по современным понятиям, скорее, напильниками); "вертельный" станок для рассверливания штыковых трубок; 12 станков для рассверливания каналов стволов. Станки были двухшпиндельными, т.е. на каждом обрабатывалось по два ствола одновременно. Стволы, заклиненные на подвижной чугунной раме ("лисичке"), надвигались на свёрла (прутья с четырьмя наваренными на них стальными лезвиями) под действием груза, перекинутого на ремне через блок. Станки для этой цели, использовавшиеся на других заводах, были одношпиндельными

иперемещение ствола на них осуществлялось вручную. Станки Сидорова проработали почти сто лет и явились прототипом многошпиндельных агрегатов.

Для завершения строительства и руководства производством после смерти М.В. Сидорова на ТОЗ был прислан Оружейной канцелярией солдат Яков Тимофеевич Батищев. Проработав на ТОЗе с 1714 по 1719 годы, он создал комплект технологических машин, надолго определивших процесс обработки стволов.

Среди этих вододействующих машин были: станки для "обтирания" наружных поверхностей стволов, перемещающихся возвратно-поступа- тельно под прижимающимися к ним от собственного веса тяжёлыми пилами

ипериодически поворачивающихся; станки для рассверливания отверстий в 4-х стволах одновременно; станки для "шустования" (чистовой обработки) стволов и др. При построении станков им был использован принцип унификации. В частности, для столь различных операций, как наружная и внутренняя чистовая обработка ствола, Я.Т. Батищев использовал станки, предельно подобные по конструктивному исполнению и применённым механизмам, по составу и взаимосвязи движений инструмента и заготовки. К тому же они были первыми в истории станкостроения полуавтоматами, т.е. рабочий должен был только устанавливать и снимать изделие, а также осуществлять регулировку и наладку станка.

13

Руководивший производством на ТОЗе в конце XVIII - начале XIX вв. и осуществлявший окончательный контроль оружия Алексей Михайлович Сурнин* вёл большую работу по совершенствованию и самого оружия и его производства. Он внедрил ряд специальных станков для изготовления мелких ружейных деталей. Технические интересы А.М. Сурнина были весьма широкими. Например, он создал многозарядный пистолет, производящий 10 выстрелов за полторы минуты. Однако основным его достижением следует считать проведение комплекса мероприятий, обеспечивших внедрение принципа взаимозаменяемости в организацию производства оружия на заводе.

Всоздании станков принимали участие также видные ученые. Например, М.В. Ломоносов, изготовивший многие приборы для своих опытов на оборудовании, созданном Нартовым, сконструировал и построил сферотокарный станок для обработки металлических зеркал телескопов.

Простейшие фрезерные станки применялись уже в первой половине XVIII в., а инструменты, по принципу работы напоминающие фрезу, были известны в течение многих столетий. Наиболее ранние по времени фрезерные станки предназначались для нарезания зубчатых колес. Их появлению предшествовало введение сначала (в XVI в.) делительных шайб (шаблонов) для разметки заготовок колёс часовых механизмов, нарезание которых осуществлялось вручную, и потом (в конце XVII в.) – специальных машинок для изготовления таких колес, в которых операции разметки и нарезания были совмещены.

Первый станок, предназначенный для нарезания зубчатых колёс любых машин и механизмов, был построен в 1724 г. А.К. Нартовым. Станок экспонируется в С.-Петербургском Эрмитаже и, будучи оригинальным и изящно конструктивно исполненным, привлекает внимание специалистов до настоящего времени. Конструктивная схема этого станка без каких-либо существенных изменений использовалась для постройки зубофрезерных станков вплоть до середины XIX в.

А.К. Нартов также предложил конструкцию фрезерного станка для обработки плоских поверхностей – одну из наиболее ранних конструкций, предполагавших расширение областей применения фрезерования за пределы нарезания зубчатых колес.

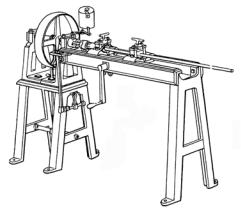

Впервой половине XIX в. фрезерование стало применяться в оружейном производстве, где требовалось выполнять большое число однородных операций. На ТОЗе, например, специализированные фрезерные станки начали использоваться с 1826 г. Один из таких станков – для обрезки ружейных стволов – показан на рис. В.3.

*Некоторые факты биографии А.М. Сурнина, возможно, позаимствованы Н.С. Лесковым для его Сказа о Левше.

14

Очень много сделал для развития русского станкостроения Павел Дмитриевич Захава, выпускник Морского корпуса в Петербурге, работавший с 1804 г. в течение 35 лет на ТОЗе и в 1810 г. назначенный механиком завода.

Он создал новые оригинальные станки, среди которых: станок для вторичного и окончательного сверления ружейных каналов, "шустовальная машина" для чистовой отделки канала ствола, автомат для нарезания резьбы на винтах, протяжной станок, полировочный станок.

П.Д. Захава провёл реорганизацию производства штыков, заменил ряд ручных работ машинными, сконструировал станки для чистового сверления трубки штыка, для обтачивания её наружной поверхности, для стирания верхней части трубки и др.

В 1824 г. Захава создал токарный станок для обточки ружейных стволов. Станок имел механический копировальный суппорт, в котором закреплялись резец и стружколоматель, скользящий люнет, поддерживавший обрабатываемую деталь, устройство для подачи охлаждающей жидкости. Движение суппорту сообщалось маточной гайкой, передвигавшейся по

ходовому винту. В станке имелось устройство для автоматического отключения подачи суппорта в конце рабочего хода. Представляет интерес устройство для смазывания наружной поверхности обрабатываемого ружейного ствола жидким непищевым салом. Смазка была особенно необходима в связи с наличием упора, воспринимавшего силы резания. Небольшой сосуд со смазкой оканчивался желобком, покрытым "ветошкой". Желобок все время прижимался к вращавшемуся стволу с помощью рычажка и грузика.

Этот токарный станок долгое время был наиболее автоматизированным и совершенным среди использовавшихся в России и других странах.

По инициативе П.Д. Захавы привод части рабочих машин на ТОЗе стал осуществляться от паровых машин. Он возглавлял также производство лекал и "математических инструментов". Один из его станков – для обработки зубчатых колёс – и готовальня занимают достойное место среди шедевров Государственного Эрмитажа.

В начале XIX столетия наряду со специализированными сверлильнорасточными станками стали применяться универсальные сверлильные станки. Универсальный вертикально-сверлильный станок Выйского механического заведения, сконструированный и построенный Ефимом Алексеевичем и Мироном Ефимовичем Черепановыми, имел почти все основные элемен-

15

ты современного универсального сверлильного станка. В 20-30-х годах XIX в. отец и сын Черепановы сконструировали и изготовили для этого заведения, одного из первых машиностроительных предприятий в России, полный комплект металлорежущих станков, необходимых при производстве паровых двигателей, грузоподъемников, паровозов и других сложных машин. Токарный станок конструкции Черепановых с двухступенчатым шкивом и зубчатым перебором, простой по устройству и отличавшийся удачным инженерным решением основных узлов, обеспечивал рациональное выполнение технологических операций обработки резанием. Черепановыми же были введены в практику машиностроительных производств строгальные станки. Сконструированный ими для Выйского заведения строгальный станок действовал уже в 1840 г.

Во второй половине XIX века конструктор Игнатов разработал оригинальные конструкции лобового и карусельных станков, а также специальные колесотокарные и осетокарные станки.

Специальные станки для паровозостроения, построенные инженером Гороховским на Брянском машиностроительном заводе, получили высшую награду на всемирной выставке в Париже в 1900 г.

Однако, несмотря на крупные успехи в конструировании станков, станкостроительное производство в царской России развивалось весьма слабо. Станки выпускались в основном простые. Их стоимость определялась по массе: чем тяжелее, тем дороже. Это не давало стимулов для облегчения конструкций и для выпуска сложных станков. Большое количество простых станков и все по конструкции сложные ввозились из-за границы. Специализированных станкостроительных предприятий в России не было.

В 1913 году на машиностроительных заводах (братьев Бромлей в Москве, "Феникс" в Петрограде, "Фельзер" в Н. Новгороде, Герлях и Пульст в Варшаве и некоторых других) было выпущено всего 1490 станков. Это составило около 1 % стоимости выпуска всей русской машиностроитель-

ной промышленности. Парк станков в 1913 году составлял 75 тыс. единиц, в том числе станков отечественного производства менее 20 %. В годы первой мировой войны импорт станков резко сократился; в России началось производство станков для изготовления пушек, снарядов и т.п. В период с 1917 до 1925 гг. выпуск станков снизился в 3-4 раза.

После окончания гражданской войны и преодоления послевоенной разрухи в нашей стране был взят курс на индустриализацию страны. Станкостроению планировалось в сжатые сроки превратиться в мощную базу для развития отечественного машиностроения. В 1929 г. в Наркомате тяжёлой промышленности был образован Станкотрест, в задачу которого входили выписка станков из-за границы и организация станкостроения у себя. Налаживалось производство станков на восстанавливаемых предприятиях; продолжался и импорт станков. Ввозимые станки тщательно изучались и проектировались свои модели (часто и в первое время – просто копировались).

На заводах и в конструкторских бюро работало много приглашённых иностранных специалистов, у которых учились отечественные молодые

16

кадры. С целью подготовки своих специалистов в 1930 г. был открыт в Москве станкоинструментальный институт. В ряде других институтов, существующих и открытых в СССР в это же время (в частности – в Тульском механическом) и позже, началась подготовка инженеров по станкостроению, по холодной обработке металлов и др. В 1932 г. вступает в строй новый станкозавод в Москве (им. Серго Орджоникидзе). В 1933 г. создаётся головная организация по станкостроению – Экспериментальный научно-иссле- довательский институт металлорежущих станков (ЭНИМС), а в 1934 г. – завод "Станкоконструкция", ставший экспериментальной и производственной базой ЭНИМСа. Позже вступает в строй большое количество станкозаводов в разных городах страны. Начинается специализация существующих и новых заводов на узкие номенклатуры станков.

В годы первой пятилетки (1928-32 гг.) имел место громадный импорт, главным образом, универсальных станков. Вторая пятилетка (193337 гг.) характеризуется выпуском своих универсальных станков и импортом полуавтоматов, автоматов, специальных станков.

Первые успехи отечественной станкостроительной промышленности были продемонстрированы в столице 1 мая 1932 г.: рабочие московского завода "Красный пролетарий" (бывший завод бр. Бромлей) несли на праздничной демонстрации макет первого советского токарного станка ДИП-200 ("Догнать и перегнать" Америку – таким был один из девизов строителей советской страны). ДИП оставался в течение многих лет основной металлорежущей машиной нашей промышленности. Первый советский универсаль- но-фрезерный станок, названный "Дзержинец", был изготовлен на ТОЗе в 1931 г., а в 1932 г. там же начался серийный выпуск вертикально-, горизонтально- и универсально-фрезерных станков. В 1929-30 гг. на Ленинградском станкозаводе им. Свердлова была изготовлена первая партия (50 шт.) отечественных универсальных круглошлифовальных станков. В 1934 г. Московский завод "Станконормаль" выпустил опытный образец первого советского внутришлифовального станка и затем – серию станков для обработки отверстий диаметром 10-100 мм. Впервые в СССР бесцентровые круглошлифовальные станки начали выпускаться в сороковых годах на Тульском машиностроительном заводе. Первые зубофрезерные станки были изготовлены в 1933 г. на Егорьевском станкозаводе "Комсомолец", зубодолбёжные – в 1934 г. на Московском заводе "Красный пролетарий", станки для обработки конических колёс – в 1935 г. на Саратовском заводе зубострогальных станков, зубошевинговальные – в 1936 г. на заводе "Комсомолец".

К 1937 г. станкостроение в СССР полностью перешло на путь независимого технического развития, отказавшись от копирования зарубежных образцов и превзойдя основные показатели западного станкостроения.

В годы третьей пятилетки уже выпускаются отечественные автоматизированные станки различных типов, а также агрегатные станки. В 1939 г. по предложению И.П. Иночкина на Сталинградском тракторном заводе была построена, впервые в мире, автоматическая станочная линия.

17

Всентябре 1939 г. правительство страны приняло постановление "О развитии станкостроительной промышленности в Союзе ССР". В нём давалась директива на значительное повышение уровня автоматизации станков, внедрение фотоэлектрического управления, выпуск станков, обеспечивающих высокие скорости резания.

В1940 г. в СССР было создано станков в 40 раз больше (58,4 тыс.), чем в 1913 г. в России. Их парк составил 710 тыс. единиц.

Начало Великой Отечественной войны внесло свои коррективы в жизнь страны. Часть предприятий удалось эвакуировать. В Сибири и Средней Азии в кратчайшие сроки были созданы новые заводы, которые производили поперечно-строгальные, долбёжные, токарные и другие станки. Уже

в1942 г. началось возрождение на освобождённых территориях станкостроительных мощностей. К середине 1943 г. предприятиями одного лишь Наркомата вооружений было освоено производство почти 120 типов универсальных и специализированных станков. В годы войны выпускалось много станков специальных и тяжёлых, начался выпуск автоматических линий. В 1943 г. был создан первый промышленный станок для электрохимической обработки (ЭХО), а работы в этом направлении начались в 1930 г. Автором идеи и технического воплощения ряда разновидностей ЭХО является советский инженер В.Н. Гусев. В 1943 г. советскими учёными Б.Р. и Н.И. Лазаренко была предложена идея электроэрозионной обработки металлов, получившей затем широкое применение в зарубежной и отечественной машино- и приборостроительной промышленности.

Впослевоенную пятилетку (1946-50 гг.) увеличилось производство агрегатных станков и автоматических линий, появилось большое количество новых моделей станков. Конструирование их велось по таким направлениям: создание новых типов универсальных и специализированных станков, полуавтоматов и автоматов токарной и других групп, станков для включения в автоматические линии, прецизионных станков. Позже интенсивно велись работы по созданию станков с программным управлением и систем программного управления. Первый токарный станок с числовым программным управлением (ЧПУ) 1К62ПУ, созданный учёными и конструкторами ЭНИМСа, в 1958 г. на всемирной выставке в Брюсселе получил высшую награду "Гран-при" за принципиально новое техническое решение. Эти успехи отечественного станкостроения не являются единственными.

Впоследующие годы выпуск станков постоянно наращивался. В 1977 г. в СССР было выпущено 236 тыс. станков. Станочный парк в том же году составлял примерно 5,4 млн. единиц. В дальнейшем количественный выпуск станков начал уменьшаться (например, в 1984 г. было выпущено 188 тыс. единиц), но в структуре выпуска стала значительно увеличиваться доля станков с программным управлением, прецизионных станков, автолиний, другого сложного и автоматизированного оборудования, в связи с чем выпуск станков в стоимостном выражении возрастал. Было построено не-

18

сколько заводов-автоматов (в основном, для выпуска подшипников). Началось производство станков с ЧПУ и автоматической сменой инструмента

(т.н. "обрабатывающих центров").

Развитие отечественного станкостроения в 50-80-е годы прошлого столетия определялось:

-опережающим выпуском станков с ЧПУ и станков тяжёлых, уникальных и прецизионных;

-увеличением выпуска специальных станков и автолиний, производством переналаживаемых автолиний;

-производством автоматических манипуляторов с программным управлением ("промышленных роботов") для механизации и автоматизации тяжёлых физических и монотонных работ;

-созданием станочных систем, управляемых от ЭВМ;

-разработкой и производством оборудования для автоматической

сборки.

Функционирование и развитие производственной сферы страны, обеспечение выпуска качественной и конкурентоспособной продукции во всех областях, и в том числе в ряде областей непосредственного жизнеобеспечения людей, немыслимо без совершенствования действующих и внедрения новых технологий, модернизации металлообрабатывающего оборудования и других технологических машин, перехода к принципиально новым технологическим системам, к технике новых поколений, дающей наивысшую эффективность.

Всё большее применение в машиностроении получают материалы с широким диапазоном механических свойств (от твёрдых и хрупких до вязких и пластичных). Это требует использования и создания методов получения деталей из них, сочетающих обработку резанием с физическим и химическим воздействием; соответствующего оборудования и инструментов с высоким качеством режущих кромок.

Бурно развивающиеся с начала текущего столетия нанотехнологии обуславливают интенсивное развитие сверхпрецизионного (сверхточного) станочного оборудования. Прогнозируется создание наноцентров с высоким уровнем автоматизации для обработки деталей, определяющих точность станков, элементов гидро- и пневмооборудования, деталей двигателей внутреннего сгорания и др.

Современные экономические условия обуславливают частую смену выпускаемой продукции. Быстрый переход к выпуску новых изделий весьма эффективно обеспечивается так называемыми гибкими автоматизированными производствами, управляемыми ЭВМ и включающими станки с ЧПУ, промышленные роботы и другое автоматизированное оборудование. Перспектива таких производств – превращение их из автоматизированных в автоматические, поскольку автоматизация всех стадий производственного процесса по-прежнему является одним из важнейших стратегических направлений научно-технического развития.

19

Г л а в а 1

ОБЩИЕ СВЕДЕНИЯ О МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

1.1. Назначение и структура металлорежущих станков

Металлорежущие станки (МРС) предназначены для размерной обработки заготовок путём снятия стружки лезвийным или абразивным режущим инструментом.

Детали, узлы и механизмы МРС по их принципиальному назначению можно разделить на группу несущей и направляющей системы (или, просто, "несущую систему") и группу привода и управления. Детали и узлы первой группы обеспечивают правильное направление прямолинейных и круговых перемещений узлов с заготовкой (изделием) и инструментом. С помощью механизмов второй группы осуществляются формообразование и движения управления станком.

К несущей системе относятся:

-станины, основания, плиты, стойки, колонны – узлы, на которых устанавливают остальные неподвижные и подвижные узлы и механизмы станков; на них выполняют направляющие поверхности (или, просто, "направляющие"), по которым перемещаются подвижные узлы станка;

-суппорты, каретки и салазки суппортов, поперечины суппортов,

ползуны, рукава – узлы и детали для поддержания и поступательного или качательного перемещения инструмента;

-столы, сани и салазки столов, консоли – узлы и детали для поддер-

жания и поступательного перемещения обрабатываемых заготовок;

-корпусы шпиндельных бабок, коробок скоростей и коробок подач –

узлы и детали для поддержания и направления вращающихся деталей станка;

-шпиндели и их опоры, планшайбы, задние бабки, вращающиеся ко-

лонны – узлы и детали для поддержания и вращения инструментов и изделий.

Механизмы привода обеспечивают вращательные, поступательные, возвратно-поступательные, непрерывные и периодические движения деталей и узлов во время процесса обработки изделия, холостые перемещения, транспортирование заготовок из загрузочных устройств и между позициями

20

обработки, зажим-разжим заготовок, инструментов, узлов станка, отвод стружки и т.д.

С помощью механизмов управления производится пуск и останов станка и механизмов привода его узлов, изменение скорости и направления движения узлов, обеспечение требуемой последовательности работы механизмов и узлов станка и т.п.

1.2.Классификация металлорежущих станков

1.По технологическому признаку, т.е. в зависимости от характера выполняемых работ и применяемых режущих инструментов, МРС делят на 11 групп:

-токарные станки – предназначены в основном для обработки наружных поверхностей вращения резцами;

-сверлильные и расточные станки – предназначены для получения и обработки отверстий; режущими инструментами являются свёрла, зенкеры, развёртки, расточные резцы;

-шлифовальные станки – режущими инструментами являются абразивные шлифовальные круги;

-полировальные и доводочные станки – предназначены для отделочных работ с помощью абразивных брусков, лент, порошков;

-зуборезные станки – предназначены для обработки зубьев колёс;

-фрезерные станки – обработка ведется фрезами;

-строгальные станки – предназначены для обработки плоских поверхностей резцами;

-разрезные станки – предназначены для разрезания сортового проката, труб;

-протяжные станки – обработка ведется протяжками;

-резьбообрабатывающие станки – предназначены для обработки винтовых поверхностей (в группу не входят токарные станки);

-разные станки – станки, не входящие в перечисленные группы.

2. В зависимости от степени универсальности, определяемой числом разных деталей, обработка которых возможна на данном станке, МРС делят на универсальные, специализированные и специальные.

К универсальным относят станки общего назначения, предназначенные для выполнения различных операций на изделиях многих наименований (токарно-винторезные, револьверные, карусельные и т.п.), и широкого назначения, предназначенные для выполнения определенных операций на изделиях многих наименований (токарно-отрезные, многорезцовые и т.п.).

21

Кспециализированным относят станки, предназначенные для обработки изделий одного наименования и разных размеров (коленчатых валов, труб, муфт, колец подшипников, валков, слитков, инструментов и т.п.).

Кспециальным относят станки, предназначенные для обработки определенного (одного) изделия.

3. МРС в зависимости от точностной характеристики разделяют на пять классов:

-класс Н – станки нормальной точности,

-класс П – станки повышенной точности,

-класс В – станки высокой точности,

-класс А – станки особо высокой точности,

-класс С – особо точные станки (мастер-станки).

Станки более высоких классов точности, чем Н, часто называют прецизионными. МРС классов В, А и С должны эксплуатироваться в термоконстантных помещениях.

Станки класса Н обеспечивают обработку деталей по 7-8 квалитетам точности. Если указанную точность принять условно за единицу, то станки класса П обеспечивают точность обработки в 1,25 раза выше, класса В – в 1,252 раза выше и т.д. Для получения таких показателей по точности обработки, как показывает практика, геометрическая точность самих станков должна возрастать по геометрической прогрессии с более высоким знаменателем. Так, соотношение между величинами допусков ( ) для большинства показателей точности станка (биение шпинделя, параллельность оси шпинделя направляющим и т.д.) при переходе от класса к классу принимают рав-

ным 1,6 (1,6≈1,252):

Н : П : В : А : С =1: |

|

1 |

: |

|

1 |

|

: |

|

1 |

: |

|

1 |

|

. |

1,6 |

1,6 |

2 |

3 |

1,6 |

4 |

|||||||||

|

|

|

|

1,6 |

|

|

|

|||||||

МРС класса П изготовляются на базе станков класса Н при повышенных требованиях к качеству производства и подбору базовых деталей (часто – это более качественное изготовление шпинделя и его опор, направляющих), а также к качеству сборки и регулировки. Для получения станков класса В используют специальные конструкции ряда ответственных элементов его, более высокое качество их изготовления и сборки. Станки класса А изготовляются на базе станков класса В при более жёстких требованиях к основным узлам и деталям. Станки класса С служат для изготовления деталей, определяющих точность прецизионных станков, например, делительных и эталонных колёс, измерительных винтов и т.п. Погрешность обработки на них составляет порядка 1 мкм. В связи с развитием прецизионного

22

машиностроения начато освоение станков ещё более высоких классов точности, обеспечивающих обработку с погрешностью до 0,3 и 0,1 мкм.

4. В зависимости от степени автоматизации станки делят на неав-

томатизированные и автоматизированные. В свою очередь автоматизиро-

ванные станки делят на автоматы и полуавтоматы.

Пуск и останов неавтоматизированного станка, включение механизмов привода отдельных его узлов в требуемой для обработки изделия последовательности, установка заготовки и снятие обработанной детали, контроль точности обработки и пр. осуществляется оператором – человеком, работающим на этом станке.

На автоматах установка заготовки, пуск станка, осуществление всех движений, останов станка, снятие обработанной детали и повторение этого цикла осуществляется без участия человека, т.е. автоматически. Роль оператора, а вернее – наладчика состоит в загрузке заготовок на партию изделий, проведении выборочного контроля размеров и качества обработанных деталей, наблюдение за работой станка, выполнение необходимых регулировок и т.п.

В отличие от автоматов на полуавтоматах оператор производит установку заготовки, пуск станка и снятие обработанной детали. Все остальные движения осуществляются автоматически.

Примечание. Не следует смешивать или объединять классификации станков по степени универсальности и степени автоматизации или по степени автоматизации и возможным системам автоматического управления (последнее рассматривается в разделе 4), или по иным различающимся признакам. Например, автоматы и полуавтоматы могут быть переналаживаемыми на получение других деталей или не переналаживаемыми. В первом случае они являются универсальными или специализированными станками, и их области рационального использования – серийное производство, а для станков с числовым программным управлением – даже и индивидуальное. Во втором случае они являются специальными станками и используются в массовом производстве. Неавтоматизированные станки также могут быть специальными, равно как универсальными или специализированными.

5. МРС классифицируют по массе и размерам, по показателям шероховатости обработанной поверхности и другим параметрам.

Существует также понятие "уникальный" станок. Уникальные – это станки, изготовленные в единичных экземплярах, например, станки классов точности С или А, станки массой более 100 т.

23