metody_ochistki

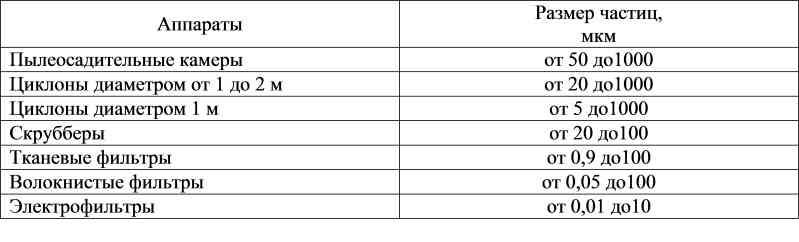

.docxОдним из наиболее распространенных техногенных загрязнителей атмосферного воздуха является различного рода пыль, содержащаяся в отходящих вентиляционных и промышленных газах. Методы очистки по их основному принципу можно разделить на механическую очистку, электрическую очисткуи очистку с помощью звуковой и ультразвуковой коагуляции. Механическая очистка газов включает сухие и мокрые методы. Так в основе работы сухих аппаратов лежат гравитационные, инерционные и центробежные механизмы осаждения, а также фильтрационные механизмы. В мокрых пылеуловителях осуществляется контакт запыленных газов с жидкостью. При этом осаждение происходит на капли, на поверхность газовых пузырей или на пленку жидкости. В электрофильтрах отделение заряженных частиц аэрозоля происходит на осадительных электродах [1]. В большинстве промышленных газоочистительных установок комбинируется несколько приемов очистки отаэрозолей, причем конструкции очистных аппаратов весьма многочисленны. Выбор метода и аппарата для обезвреживания аэрозолей в первую очередь зависит от их дисперсного состава. В таблице 1 приведены аппараты, используемые для очистки газов от пыли определенных размеров. Таблица 1 – Классификация аппаратов, используемых для очистки газов от пыли

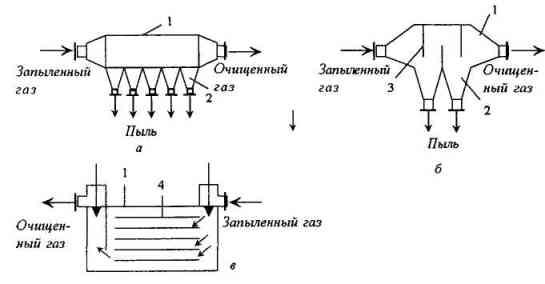

Наибольшее распространение среди различных видов пылеуловителей получили механические сухие пылеулавливающие аппараты. К сухим механическим пылеуловителям относятся аппараты, в которых использованы различные механизмы осаждения: гравитационный (пылеосадительные камеры), инерционный (камеры, осаждение пыли в которых происходит за счет изменения направления движения газового потока или установки на его пути препятствия) и центробежный (одиночные, групповые и батарейные циклоны, вихревые и динамические пылеуловители). Они отличаются простотой изготовления и эксплуатации и достаточно широко представлены в промышленности. Применение их обусловлено также возможностью очистки газов с большой начальной запыленностью и выделением пыли в сухом виде. Однако эффективность улавливания в них пыли не всегда оказывается достаточной, в связи, с чем они часто выполняют задачу аппаратов предварительной очистки газов [5]. Гравитационное осаждение основано на осаждении взвешенных частиц под действием силы тяжести при движении запыленного газа с малой скоростью без изменения направления потока. Процесс проводят в отстойных газоходах и пылеосадительных камерах. Пылеосадительные камеры являются простейшими пылеулавливающими устройствами. На рисунке 2 представлены основные типы пылеосадительных камер. Для уменьшения высоты осаждения частиц в осадительных камерах установлено на расстоянии от 40 до 100 мм множество горизонтальных полок, разбивающих газовый поток на плоские струи. Также для нормальной работы пылеосадительной камеры необходимо, чтобы воздух равномерно двигался через камеру, по этой причине на входе в камеру устанавливают сетки, решетки и другие устройства для выравнивания потока воздуха. Максимальная скорость движения воздуха через камеру обычно не превышает 3 м/с. Преимуществом пылеосадительной камеры является простота устройства, эксплуатации, долговечность. Камеры могут быть изготовлены из кирпича, бетона и других неметаллических материалов, устойчивых к коррозии. Потери давления обычно не превышают значений от 20 до 150 Па. Камеры могут применяться лишь для предварительной, грубой очистки газов от крупнодисперсной пыли (размером не менее 50 мкм) со значительной плотностью. Степень очистки воздуха не превышает значений от 40 до 50 %.

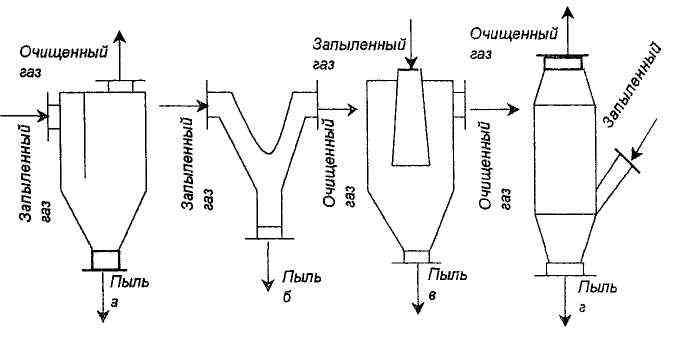

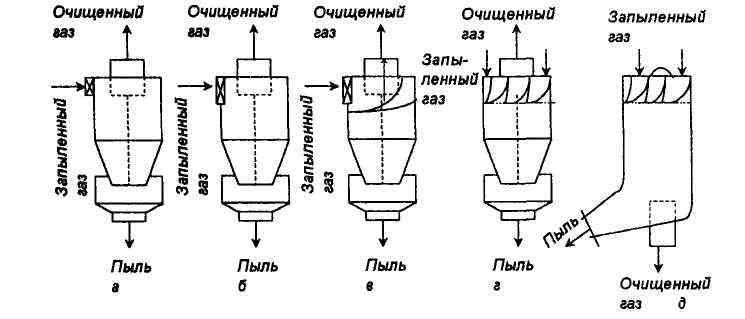

а - простейшая камера; б - камера с перегородками; в - многополочная камера; 1- корпус; 2 - бункеры; 3 - перегородка; 4 – полка Рисунок 2 - Пылеосадительные камеры Работа инерционных пылеуловителей основана на том, что при изменении направления движения потока запыленного воздуха (газа) частицы пыли под действием сил инерции отклоняются от линии тока и сепарируются из потока. На этом принципе работает ряд аппаратов, схемы которых представлены на рисунке 3. В отличие от пылеосадительных камер эти аппараты обладают более высоким гидравлическим сопротивлением в диапазоне от 25 до 390 Па в зависимости от вида аппарата. При этом эффективность очистки для частиц размером от 25 до 40 мкм обычно находится в пределах от 65 до 80 %[6]. К инерционным пылеуловителям относят также жалюзийные аппараты. Они снабжены жалюзийной решеткой, состоящей из рядов пластин и колец. Очищаемый газ, проходя через решетку, делает резкие повороты. Схема жалюзийного аппарата представлена на рисунке 4. В результате газы делятся на два потока.

а - с перегородкой; б - с плавным поворотом газового потока; в - с расширяющимся конусом; г - с боковым подводом газа Рисунок 3 - Инерционные пылеуловители

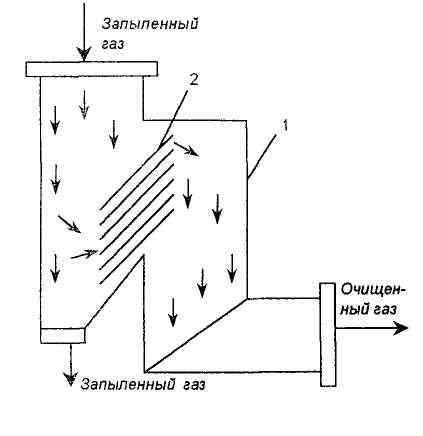

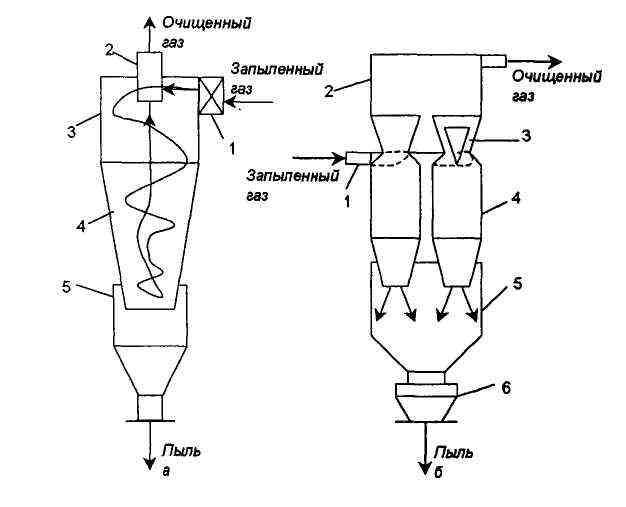

1 - корпус; 2 – решетка Рисунок 4 – Жалюзийный пылеуловитель Пыль в основном содержится в потоке, который отсасывают и направляют в циклон, где его очищают от пыли и вновь сливают с основной частью потока, прошедшего через решетку. Скорость газа перед жалюзийной решеткой должна быть достаточно высокой (до 15 м/с), чтобы достигнуть эффекта инерционного отделения пыли. На степень очистки влияет также скорость движения газов, отсасываемых в циклон. Гидравлическое сопротивление решетки составляет от 100 до 500 Па. Обычно жалюзийные пылеуловители применяют для улавливания пыли с размером частиц более 20 мкм. Недостаток решеток — износ пластин при высокой концентрации пыли. Эффективность улавливания частиц зависит от эффективности самой решетки и эффективности циклона, а также от доли отсасываемого в нем газа. Центробежный механизм осаждения основан на действии центробежной силы, возникающей при вращении очищаемого газового потока в очистном аппарате или при вращении частей самого аппарата. Наибольшее распространение в промышленности получили циклонные аппараты. Это объясняется тем, что циклоны имеют ряд преимуществ. Они отличаются простотой изготовления и эксплуатации, надежностью работы при повышенных температурах (вплоть до 500?С) и высоких давлениях газов, возможностью выделения пыли в сухом виде и очистки газов с большой начальной запыленностью, почти постоянным гидравлическим сопротивлением аппарата, компактностью, низкой металлоемкостью и высокой производительностью. К недостаткам циклонов относят высокое гидравлическое сопротивление порядка 1500 Па, невозможность использования для очистки газов от липких загрязнений. Сравнительно небольшая фракционная эффективность (порядка 60%) в области фракций пыли размером от 5 до 10 мкм является основным недостатком циклонных аппаратов. Отмеченный недостаток обусловлен особенностями работы циклонов, в частности, турбулизацией потока запыленного воздуха, которая препятствует сепарации пыли. Повышение эффективности очистки,особенно в области мелких фракций, достигается благодаря более равномерной подаче, распределению и закручиванию пылегазового потока. Схема основных конструкций циклонов по способу подвода газов представлена на рисунке 5. Принцип работы циклона показан на рисунке 6. Запыленный газ через входной патрубок 1 подается в цилиндрическую камеру 3, где движется по спирали сверху вниз. Под действием центробежной силы частицы пыли отбрасываются к стенкам аппарата, передавая им свой импульс, они теряют скорость и, под действием силы тяжести, падают вниз, поступая в бункер для сбора пыли 5. Очищенный газ устремляется вверх через турбулизованное ядро потока у оси циклона и через выхлопную трубу 2 удаляется из аппарата.

а - спиральный; б - тангенциальный; в - винтообразный; г, д - осевые (розеточные) Рисунок 5 - Основные виды циклонов (по подводу газов)

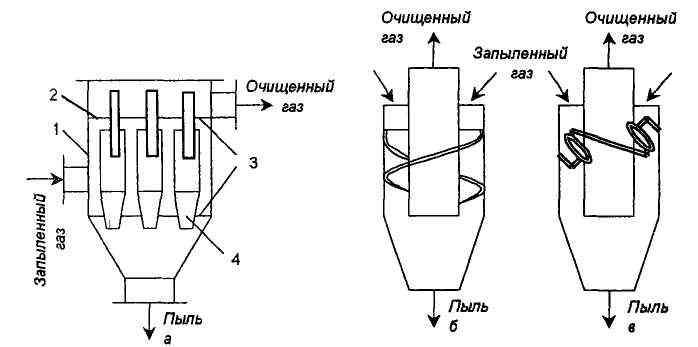

a - одинарный: 1 - входной патрубок; 2 - выхлопная труба; 3 -цилиндрическая камера; 4 - коническая камера; 5 - пылеосадительная камера; б - групповой: 1 — входной патрубок; 2- камера обеспыленных газов; 3 - кольцевой диффузор; 4 — циклонный элемент; 5 — бункер; 6 — пылевой затвор Рисунок 6 – Циклоны Эффективность улавливания частиц пыли в циклонах прямо пропорциональна скорости газов и обратно пропорциональна диаметру аппарата, поэтому процесс предпочтительно проводить при больших скоростях и небольших диаметрах. Однако увеличение скорости может приводить к уносу пыли из циклона и резкому увеличению гидравлического сопротивления. Поэтому эффективность циклона увеличивают за счет уменьшения диаметра аппарата. В промышленности принято разделять циклоны на высокоэффективные и высокопроизводительные. Первые эффективны, но требуют больших затрат на осуществление процесса очистки; циклоны второго типа имеют небольшое гидравлическое сопротивление, но хуже улавливают мелкие частицы. На практике широко используют циклоны НИИогаза — цилиндрические (с удлиненной цилиндрической частью) и конические (с удлиненной конической частью). Цилиндрические относятся к высокопроизводительным аппаратам, а конические — к высокоэффективным. При больших расходах очищаемых газов применяют групповую компоновку аппаратов. Это позволяет не увеличивать диаметр циклона, что положительно сказывается на эффективности очистки. Схема групповых циклонов изображена на рисунке 6. Запыленный газ входит через общий коллектор, а затем распределяется между циклонными элементами. Батарейные циклоны — объединение большого числа малых циклонов (мультициклонов) в группу. Снижение диаметра циклонного элемента преследует цель увеличения эффективности очистки. Схема батарейного циклона приведена на рисунке 7. Элементы батарейных циклонов (вид б, в на рисунке 7) имеют диаметр 100, 150 или 250 мм. Оптимальная скорость газов в элементе лежит в пределах от 3,5 до 4,75 м/с, а для прямоточных циклонных элементов от 11 до 13 м/с[7]. Для циклонов высокой производительности, в частности батарейных циклонов (производительностью более 20000 м3/ч), степень очистки составляет около 90% при диаметре частиц более 30 мкм. Для частиц с размерами от 5 до 30 мкм степень очистки снижается до 80%, а для частиц от 2 до 5 мкм она составляет менее 40%. В вихревых пылеуловителях, как и в циклоне, сепарация пыли основана на использовании центробежных сил. Основным отличием вихревых пылеуловителей от циклонов является наличие вспомогательного закручивающегогазового потока. В промышленности наиболее распространены два вида вихревых пылеуловителей: сопловые и лопаточные. Схема вихревых пылеуловителей показана на рисунке 8.

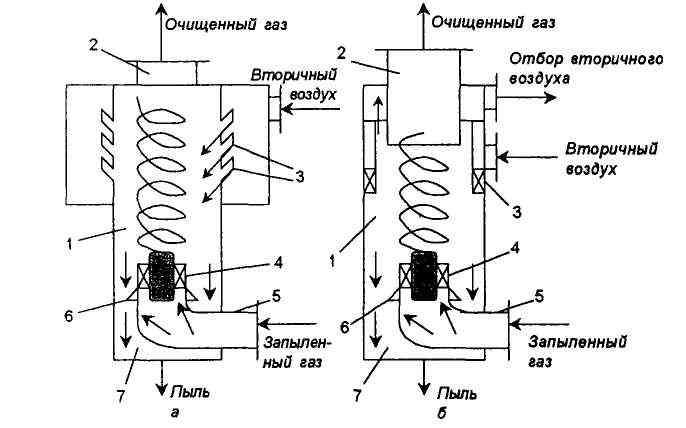

а - схема: 1- корпус; 2 - распределительная камера; 3 - решетки; 4 - циклонный элемент; б - элемент с направляющим аппаратом типа "винт"; в - элемент с направляющим аппаратом типа "розетка" Рисунок 7 – Батарейный циклон В аппарате соплового типа запыленный газовый поток закручивается лопаточным завихрителем 4 и движется вверх, подвергаясь при этом воздействию трех струй вторичного газа, вытекающих из тангенциально расположенных сопел 3. Под действием центробежных сил частицы отбрасываются к периферии, а оттуда в возбуждаемый струями спиральный поток вторичного газа, направляющий их вниз, в кольцевое межтрубное пространство. Вторичный газ в ходе спирального обтекания потока очищаемого газа постепенно полностью проникает в него. Кольцевое пространство вокруг входного патрубка оснащено подпорной шайбой 6, обеспечивающей безвозвратный спуск пыли в бункер 7. Вихревой пылеуловитель лопаточного типа отличается тем, что вторичный газ отбирается с периферии очищенного газа и подается кольцевым направляющим аппаратом с наклонными лопатками 8. В качестве вторичного газа в вихревых пылеуловителях может быть использован свежий атмосферный воздух, часть очищенного газа или запыленные газы. Наиболее экономичным является использование в качестве вторичного газа запыленных газов. В этом случае производительность аппарата повышается на 40-65% без заметного снижения эффективности очистки. Как и у циклонов, эффективность вихревых аппаратов с увеличением диаметра падает. Оптимальный расход вторичного газа составляет от 30 до 35% от первичного. Могут быть батарейные установки, состоящие из отдельных мультиэлементов диаметром 40 мм. В вихревых пылеуловителях достигается весьма высокая для аппаратов, основанных на использовании центробежных сил, эффективность очистки от 95 до 99 %. По сравнению с циклонными аппаратами эти пылеуловители более эффективно улавливают мелкодисперсную пыль (менее 10 мкм). Аппараты могут применяться для очистки высокотемпературных газов (до 700?С) за счет использования холодного вторичного воздуха. В вихревом пылеуловителе не наблюдается износа внутренних стенок аппарата, что связано с особенностями его воздушного режима. Аппарат более компактен, чем другие пылеуловители, предназначенные для сухой очистки выбросов. Но имеются и недостатки, связанные, прежде всего, с большой сложностью аппарата в эксплуатации. В динамических пылеуловителях очистка газов от пыли осуществляется за счет центробежных сил и сил Кориолиса, возникающих при вращении рабочего колеса тягодутьевого устройства. Характерной особенностью этих пылеуловителей является то, что в одном аппарате совмещен побудитель (вентилятор) и пылеуловитель. Благодаря этому аппарат более компактен и экономичен в потреблении электроэнергии, чем установка, состоящая из вентилятора и пылеулавливающего устройства. Динамические пылеуловители делятся на две основные группы в зависимости от места подвода запыленного потока к аппарату. Большая их часть относится к группе, в которой запыленный поток поступает в центральную часть колеса, вращающегося в кожухе. Пылевые частицы под действием центробежных сил и сил Кориолиса отбрасываются на периферию диска и оттуда поступают в пылесборник.

а - соплового типа; б - лопаточного типа; 1 - камера; 2 - выходной патрубок; 3 - сопла; 4 - лопаточный завихритель типа "розетка"; 5 - входной патрубок; 6 - подпорная шайба; 7 - пылевой бункер; 8 - кольцевой лопаточный завихритель Рисунок 8 - Вихревые пылеуловители Применяются также аппараты, в которых для повышения эффективности очистки запыленный поток соприкасается с водной поверхностью, отдавая воде часть содержащейся в нем пыли. Динамические пылеуловители служат для очистки газов от неслипающихся и слабослипающихся пылей при их значительной концентрации в потоке. Эффективность очистки от пыли с частицами размером от 8 до 12 мкм составляет 83 %. Для размера 20 мкм – до 97 %[8]. Одним из простых и эффективных способов очистки промышленных газов от взвешенных частиц является мокрый способ, получивший широкое распространение в промышленности. Процесс мокрого пылеулавливания основан на контакте запыленного газа с жидкостью, которая захватывает взвешенные частицы и уносит их из аппарата в виде шлама. Аппараты мокрой очистки газов отличаются высокой эффективностью улавливания взвешенных частиц и небольшой стоимостью по сравнению с аппаратами сухой очистки. Некоторые типы аппаратов (например, скрубберы Вентури) могут быть применены для очистки газов от частиц размером до 0,1 мкм. По степениочистки они могут не только успешно конкурировать с такими высокоэффективными пылеуловителями, как рукавные фильтры, но и использоваться в тех случаях, когда рукавные фильтры не могут быть применены вследствие высокой температуры, повышенной влажности или взрывоопасности очищаемых газов, в качестве теплообменников смешения.

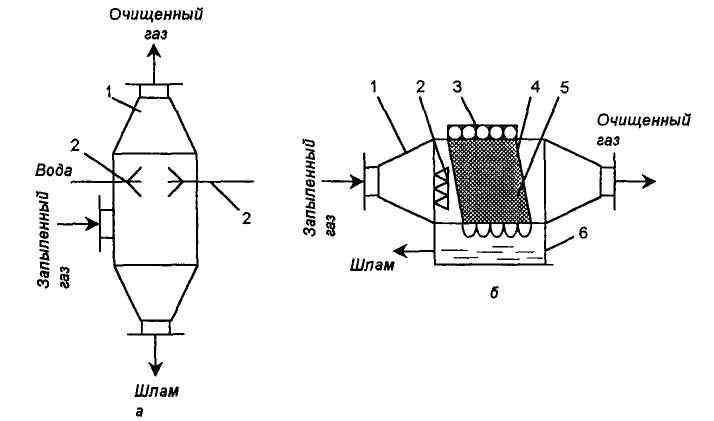

Одновременно с взвешенными частицами можно улавливать парообразные и газообразные компоненты. Перечисленные преимущества аппаратов мокрого пылеулавливания позволяют широко их применять в системах пылеочистки сушильных установок, особенно на вторых ступенях очистки. Однако метод мокрого обеспыливания имеет и ряд недостатков. Улавливаемый продукт выделяется в виде шлама, в связи с чем возникает необходимость обработки сточных вод, что ведет к удорожанию процессаочистки. Кроме того, унос капель жидкости приводит к осаждению их с пылью в газоходах и дымососах, а также к безвозвратным потерям орошающей жидкости. В связи с этим, в случаях очистки агрессивных газов возникает необходимость защиты аппаратов и коммуникаций антикоррозионными материалами. В качестве орошающей жидкости в мокрых пылеуловителях чаще всего применяют воду; при совместном решении вопросов пылеулавливания и химической очистки газов выбор орошающей жидкости (абсорбента) определяется условиями процесса абсорбции. Среди пылеулавливающего оборудования аппараты мокрой очистки являются самыми многочисленными. В зависимости от способа организации поверхности контакта фаз и принципа действия их можно подразделить на следующие группы: а) полые газопромыватели (оросительные устройства, промывные камеры, полые и форсуночные скрубберы); б) насадочные скрубберы; в) тарельчатые газопромыватели (барботажные и пенные аппараты); г) газопромыватели с подвижной насадкой; д) мокрые аппараты ударно-инерционного действия; е) мокрые аппараты центробежного действия; ж) механические газопромыватели (механические и динамические скрубберы); з) скоростные газопромыватели (скрубберы Вентури и эжекторные скрубберы [9]. Среди полых газопромывателей наиболее распространены полые форсуночные скрубберы, схема которых приведена на рисунке 9. Они представляют собой колонну круглого или прямоугольного сечения, в которой осуществляется контакт между газом и каплями жидкости. По направлению движения газа и жидкости полые скрубберы делят на противоточные, прямоточные и с поперечным подводом жидкости. Форсунки устанавливают в колонне в одном или нескольких сечениях: иногда рядами до 16 в каждом сечении, иногда только по оси аппарата. При работе без каплеуловителей чаще используют противоточные скрубберы. Скорость газа в них изменяется от 0,6 до 1,2 м/с. Скрубберы с каплеуловителями работают при скорости газа от 5 до 8 м/с. Гидравлическое сопротивление скруббера без каплеуловителя и газораспределителя обычно не превышает 250 Па. Скрубберы обеспечивают высокую степень очистки только при улавливании частиц пыли размером 10 мкм и малоэффективны при улавливании частиц размером менее 5 мкм. Насадочные газопромыватели представляют собой колонны с насадкой (кольца Рашига, кольца Палля, седла Берля и другие виды насадок) навалом или регулярной. Их используют для улавливания хорошо смачиваемой пыли, но при невысокой ее концентрации. Из-за частой забивки насадки такие газопромыватели в настоящее время редко используют. Кроме противоточных колонн на практике применяют насадочные скрубберы с поперечным орошением. Схема такого аппарата представлена на рисунке 9.

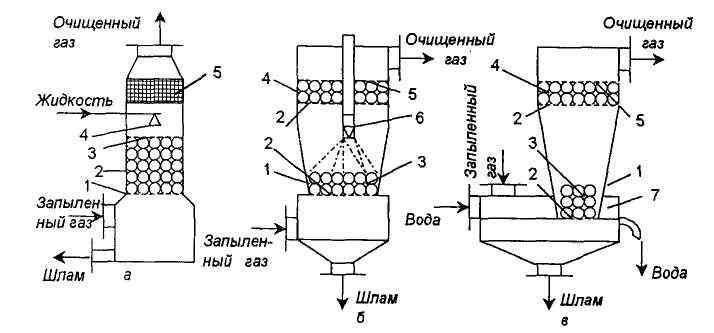

а – полый форсуночный: 1- корпус; 2 – форсунки; б – насадочный с поперечным орошением: 1 – корпус, 2 – форсунка; 3 – оросительное устройство; 4 – опорная решетка; 5 – насадка; 6 – шламосборник Рисунок 9 - Скрубберы В них для обеспечения лучшего смачивания поверхности насадки слой ее обычно наклонен на 10° в направлениигазового потока. Расход жидкости от 0,15 до 0,5 дм3/м3, эффективность при улавливании частиц размером более 2 мкм превышает 90%. Газопромыватели с подвижной насадкой имеют большое распространение в пылеулавливании. На рисунке 10 изображены схемы таких аппаратов. В качестве насадки используют шары из полимерных материалов, стекла или пористой резины. Насадкой могут быть кольца, седла и другие виды. Плотность шаров насадки не должна превышать плотности жидкости. Для обеспечения стабильности работы в широком диапазоне скоростей газа, улучшения распределения жидкости и уменьшения уноса брызг предложены аппараты с подвижной шаровой насадкой конической формы. Разработано два типа аппаратов: форсуночный и эжекционный, схемы которых представлены на рисунке 10. В эжекционном скруббере орошение шаров осуществляется жидкостью, которая всасывается из сосуда с постоянным уровнем газов, подлежащих очистке.

а - с цилиндрическим слоем: 1 - опорная решетка; 2 - шаровая насадка; 3 - ограничительная решетка; 4 - оросительное устройство; 5 - брызгоуловитель; б и в - с коническим слоем форсуночный и эжекционный: 1 - корпус; 2 -опорная решетка; 3 - слой шаров; 4 - брызгоуловитель; 5 - ограничительная решетка; 6 - форсунка; 7 - емкость с постоянным уровнем жидкости Рисунок 10 - Газопромыватели с подвижной насадкой К тарельчатым газопромывателям относят пенные аппараты с провальными тарелками или тарелками с переливом. Схемы этих аппаратов изображены на рисунке 11. Тарелки с переливом имеют отверстия диаметром от 3 до 8 мм и свободное сечение от 0,15 до 0,25 м2/м2. Провальные тарелки могут быть дырчатыми, щелевыми, трубчатыми и колосниковыми. Дырчатые тарелки имеют отверстия диаметром от 4 до 8 мм. Ширина щелей у остальных конструкций тарелок равна от 4 до 5 мм. Свободное сечение всех тарелок составляет от 0,2 до 0,3 м2/м2. Пыль улавливается пенным слоем, который образуется при взаимодействии газа и жидкости. Эффективность улавливания пыли в подрешеточном пространстве значительна при улавливании пыли размером частиц более 10 мкм. Преобладающим в работе пенных аппаратов для пылеулавливания является «механизм удара» или первая стадия осаждения частиц в пенном слое. Эффективность этого механизма намного больше эффективности других механизмов (инерционно-турбулентного осаждения частиц на поверхности пены)[10].

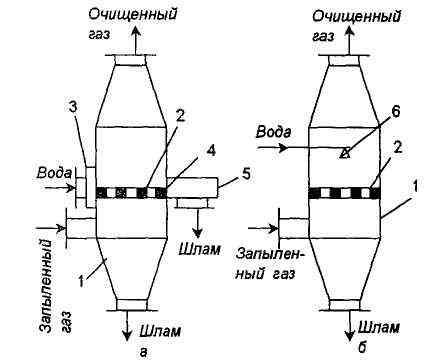

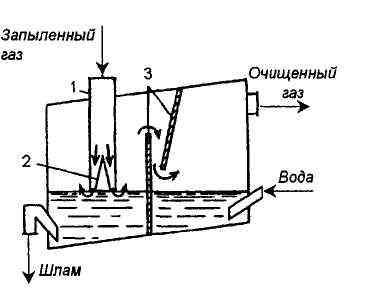

а - с переливной тарелкой; б - с провальной тарелкой; 1 - корпус; 2 - тарелка; 3 - приемная коробка; 4 - порог; 5 - сливная коробка; 6 – ороситель Рисунок 11 - Пенные пылеуловители В газопромывателях ударно-инерционного действия контакт газов с жидкостью осуществляется за счет ударагазового потока о поверхность жидкости с последующим пропусканием газожидкостной взвеси через отверстия различной конфигурации или непосредственным отводом газожидкостной взвеси в сепаратор жидкой фазы. В результате такого взаимодействия образуются капли диаметром от 300 до 400 мкм. Наиболее простым по конструкции является аппарат, показанный на рисунке 12. Газ с большой скоростью входит в колонну. При повороте на 180° происходит инерционное осаждение частиц пыли на каплях жидкости. В основе процесса осаждения лежит «механизм удара». Имеются и другие конструкции аппаратов этого типа (скруббер Дойля). Схема скруббера Дойля приведена на рисунке 13.

1 – входной патрубок; 2 – резервуар с жидкостью; 3 – сопло Рисунок 12 – Пылеуловитель ударно-инерционного действия

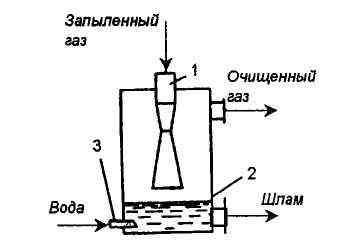

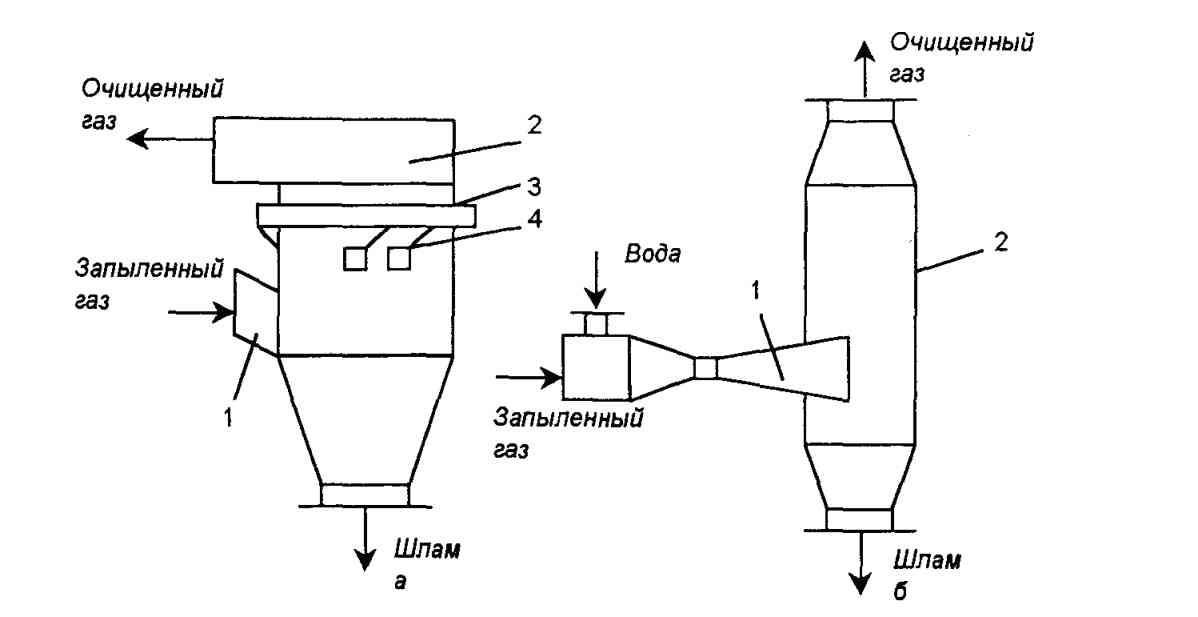

1 - труба; 2 – конус; 3 – перегородки Рисунок 13 – Скруббер Дойля В нижней части трубы установлены конусы для увеличения скорости выхода газа. В щели она принимает значение от 35 до 55 м/с. Газ ударяется о поверхность жидкости, создавая завесу из капель. Гидравлическое сопротивление газопромывателя от 500 до 4000 Па, удельный расход жидкости составляет 0,13 дм3/м3. Среди аппаратов центробежного действия наиболее распространены центробежные скрубберы, которые по конструктивному признаку можно разделить на два вида: аппараты, в которых закрутка газового потока осуществляется при помощи центрального лопастного закручивающего устройства и аппараты с боковым тангенциальным или улиточным подводом газа. Последние орошают через форсунки, установленные в центральной части аппарата, кроме того, жидкость, стекающая по внутренней поверхности стенки аппарата, образует пленку. Большинство отечественных центробежных скрубберов имеют тангенциальный подвод газов и пленочное орошение. Схема циклона с водяной пленкой представлена на рисунке 14. Такие аппараты используют для очистки любых видов нецементирующейся пыли. Для создания на внутренней поверхности стенки пленки воды ее тангенциально вводят в аппарат через ряд трубок, расположенных в верхней его части. Основной частью скоростных газопромывателей (скрубберов Вентури) является труба-распылитель, а которой обеспечивается интенсивное дробление орошаемой жидкости газовым потоком, движущимся со скоростью от 40 до 150 м/с. Имеется также каплеуловитель. Схема скруббера Вентури показана на рисунке 14. Аппараты позволяют эффективно очищать газы от мелкодисперсных частиц пыли (до 0,1 мкм). При больших объемах газа применяют батарейные или групповые компоновки скрубберов Вентури[11].

а - циклон с водяной пленкой: 1 - входной патрубок; 2 - выходной патрубок; З - кольцевой коллектор; 4 - сопло; б - скруббер Вентури с выносным каплеуловителем: 1 - труба-распылитель; 2 - циклон-пылеуловитель. Рисунок 14 - Мокрые пылеуловители В основе работы пористых фильтров лежит процесс фильтрации газа через пористую перегородку, в ходе которого твердые частицы задерживаются, а газ полностью проходит сквозь нее. Фильтрующие перегородки разнообразны по своей структуре, но в основном они состоят из волокнистых или зернистых элементов. Процесс фильтрации основан на многих физических явлениях (эффект зацепления, в том числе ситовый эффект -аэрозольные частицы задерживаются в порах и каналах, имеющих сечение меньше, чем размеры частиц; действие сил инерции – при изменении направления движения запыленного потока частицы отклоняются от этого направления и осаждаются; броуновское движение – в значительной мере определяет перемещение высокодисперсных субмикронных частиц; действие электростатических сил – аэрозольные частицы и материал могут иметь электрические заряды или быть нейтральными). По мере накопления в фильтрующем слое задержанных частиц режим фильтрации меняется. Для поддержания его в требуемых пределах производят регенерацию фильтра, которая заключается в периодическом или систематическом удалении задержанных частиц. Во многих конструкциях фильтровальных пылеуловителей режим работы фильтра, в частности, режим регенерации, поддерживается автоматически. Большинство фильтров обладает высокой эффективностью очистки. Фильтры применяют как при высокой, так и при низкой температуре очищаемой среды, при различной концентрации в воздухе взвешенных частиц. Соответствующим подбором фильтровальных материалов и режима очистки можно достичь требуемой эффективности очистки в фильтре практически во всех необходимых случаях. Обладая многими положительными качествами, фильтрующие устройства в то же время не лишены недостатков: стоимость очистки в фильтрах выше, чем в большинстве других пылеуловителей, в частности, в циклонах. Это объясняется большей конструктивной сложностью фильтров по сравнению с другими аппаратами, большим расходом электроэнергии. Многие конструкции фильтрационных пылеуловителей более сложны в эксплуатации и требуют квалифицированного обслуживания[12]. Фильтрационные пылеуловители, применяемые в промышленности для очистки газов от пыли, концентрация которой не превышает 60?10-3 кг/м3, в зависимости от материала фильтрующего слоя подразделяются на тканевые, волокнистые, зернистые. Тканевые фильтры получили наибольшее распространение в промышленности. Возможности их использования расширяются в связи с созданием новых устойчивых к воздействию высоких температур и агрессивных газовтканей. Среди тканевых фильтров в практике наиболее часто используются рукавные фильтры. Рукавные фильтры классифицируют по следующим признакам: - форме фильтровальных элементов (рукавные, плоские, клиновые и другие и наличию в них опорных устройств - каркасные, рамные); - месту расположения вентилятора относительно фильтра (всасывающие, работающие под разрежением, и нагнетательные, работающие под давлением); - способу регенерации ткани (встряхиваемые, с обратной продувкой, с вибровстряхиванием, с импульсной продувкой и другие); - форме корпуса для размещения фильтрующих элементов (прямоугольные, цилиндрические, открытые); - числу секций в установке (односекционные и многосекционные); - виду используемой ткани (шерсть, бязь, стеклоткань и другие). Корпус рукавного фильтра представляет собой металлический шкаф, разделенный вертикальными перегородками на секции, в каждой из которых размещена группа фильтрующих рукавов. Верхние концы рукавов заглушены и подвешены к раме, соединенной с встряхивающим механизмом. Внизу имеется бункер для пыли со шнеком для ее выгрузки. Встряхивание рукавов в каждой из секций производится поочередно. Схема рукавного фильтра представлена на рисунке 15. В тканевых фильтрах применяют фильтрующие материалы двух типов: обычные ткани, изготавливаемые на ткацких станках, и войлоки, получаемые путем свойлачивания или механического перепутывания волокон иглопробивным методом. В типичных фильтровальных тканях размер сквозных пор между нитями находится в пределах от 100 до 200 мкм. Ткани, используемые в качестве фильтровальных материалов, должны отличаться высокой пылеемкостью, воздухопроницаемостью, механической прочностью, стойкостью к истиранию при многократных изгибах, стабильностью размеров и свойств при повышенной температуре и агрессивном воздействии химических примесей, а также минимальным влагопоглощением и способностью к легкому удалению накопленной пыли, низкой стоимостью. Не все применяемые в промышленности материалы удовлетворяют перечисленным требованиям, поэтому каждый материал используют в определенных, наиболее благоприятных для него условиях.