metody_ochistki

.docx

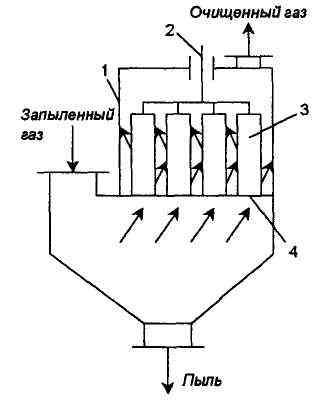

1- корпус; 2 – встряхивающее устройство; 3 – рукав; 4 – распределительная решетка Рисунок 15 – Рукавный фильтр Например, хлопчатобумажные ткани обладают хорошими фильтрующими свойствами и имеют низкую стоимость, но обладают недостаточной химической и термической стойкостью, высокой горючестью и влагоемкостью. Шерстяные ткани характеризуются большой воздухопроницаемостью, обеспечивают надежную очистку и регенерацию, но стойкость к кислым газам, особенно к диоксиду серы и туману серной кислоты, низкая. Стоимость их выше, чем хлопчатобумажных. При длительном воздействии высокой температуры волокна становятся хрупкими. Работают при температуре газов до 90 °С. Синтетические ткани вытесняют материалы из хлопка и шерсти благодаря более высокой прочности, стойкости к повышенным температурам и агрессивным воздействиям, более низкой стоимости. Среди них нитроновые ткани, которые используют в диапазоне температур от 120 до 130 °С в химической промышленности и цветной металлургии. Лавсановые ткани используются для очистки горячих сухих газов в цементной, металлургической и химической промышленности. В кислых средах стойкость их высокая, в щелочных — резко снижается. Стеклянные ткани стойки при температурах от 150 до 350 °С. Их изготовляют из алюмоборосиликатного бесщелочного или магнезиального стекла. Применяют также нетканые материалы – фетры, изготовленные свойлачиванием шерсти и синтетических волокон. В волокнистых фильтрах фильтрующий элемент состоит из одного или нескольких слоев, в которых однородно распределены волокна. Это фильтры объемного действия, так как они рассчитаны на улавливание и накапливание частиц преимущественно по всей глубине слоя. Сплошной слой пыли образуется только на поверхности наиболее плотных материалов.

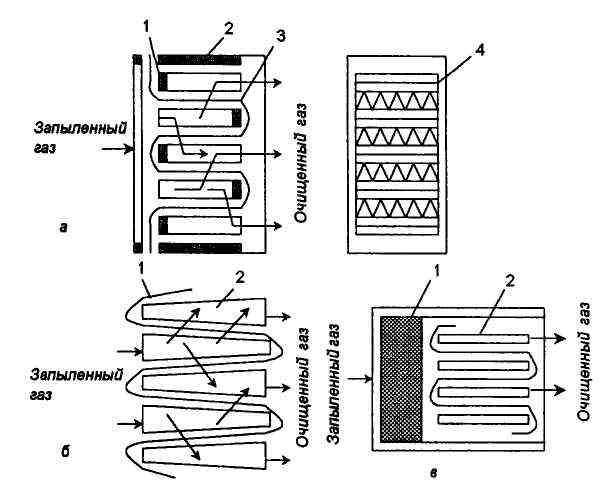

Для фильтров используют естественные или специально получаемые волокна толщиной от 0,01 до 100 мкм. Толщина фильтрующих сред составляет от десятых долей миллиметра (бумага) до 2 м (многослойные глубокие насадочные фильтры долговременного использования). Такие фильтры используют при концентрации дисперсной твердой фазы от 0,5?10-6 до 5?10-6 кг/м3 и только некоторые грубоволокнистые фильтры применяют при концентрации от 5?10-6 до 50?10-6 кг/м3. При таких концентрациях основная доля частиц имеет размеры менее 10 мкм. Различают следующие виды промышленных волокнистых фильтров: сухие ? тонковолокнистые, электростатические, глубокие, фильтры предварительной очистки; мокрые ? сеточные, самоочищающиеся, с периодическим или непрерывным орошением. Волокнистые фильтры тонкой очистки используются в атомной энергетике, радиоэлектронике, точном приборостроении, промышленной микробиологии, в химико-фармацевтической и других отраслях. Фильтры позволяют очищать большие объемы газов от твердых частиц всех размеров, включая субмикронные. Их широко применяют для очистки радиоактивных аэрозолей. Для очистки на 99% (для частиц от 0,05 до 0,5 мкм) применяют материалы в виде тонких листов или объемных слоев из тонких или ультратонких волокон (диаметр менее 2 мкм). Скорость фильтрации в них составляет от 0,01 до 0,15 м/с, сопротивление чистых фильтров не превышает 300 Па, а забитых пылью фильтров 1500 Па. Улавливание частиц в фильтрах тонкой очисткипроисходит за счет броуновской диффузии и эффекта касания. Регенерация отработанных фильтров неэффективна или невозможна. Они предназначены для работы на длительный срок (от 0,5 до 3 лет). После этого фильтр заменяют на новый. С увеличением концентрации пыли на входе более 0,5?10-6 кг/м3 срок службы значительно сокращается. Широко распространены фильтрующие материалы типа ФП (фильтры Петрянова) из полимерных смол. Они представляют собой слои синтетических волокон диаметром от 1 до 2,5 мкм, нанесенные на марлевую основу из скрепленных между собой более толстых волокон. В качестве полимеров для таких фильтров используют перхлорвинил и диацетатцеллюлозу, хотя возможно применение других материалов. Перхлорвиниловые волокна характеризуются гидрофобностью и высокой химической стойкостью в кислотах, щелочах и растворах солей. Но они не стойки против масел и растворителей и термостойкость их не велика (до 60 °С). Ацетатные волокна — гидрофильны, недостаточно стойки к кислотам и щелочам, но термостойкость их достигает 150 °С. Материал ФП характеризуется высокими фильтрующими свойствами. Оптимальная конструкция фильтров тонкой очистки должна отвечать следующим основным требованиям: наибольшая поверхность фильтрации при наименьших габаритах, минимальное сопротивление, возможность более удобной и быстрой установки, надежная герметичность групповой сборки отдельных фильтров. Этим требованиям соответствует рамный фильтр, схема которого представлена на рисунке 16. Фильтрующий материал в виде ленты укладывают между рамками, чередующимися при сборке пакета открытыми и закрытыми сторонами в противоположных направлениях. Между соседними слоями материала устанавливают гофрированные разделители, чтобы не допустить примыкания их друг к другу. В качестве материала для рамок используют фанеру, винипласт, алюминий, нержавеющую сталь. Загрязненные газы поступают в одну из открытых сторон фильтра, проходят через материал и выходят с противоположной стороны. Фильтры марки Д-КЛ (рисунок 16) представляют собой набор цельноштампованных гофрированных рамок-разделителей из винипластовой пленки, между которыми укладывается фильтрующий материал. Рамки имеют форму клиньев и установлены с чередованием открытых и закрытых сторон в противоположных направлениях.

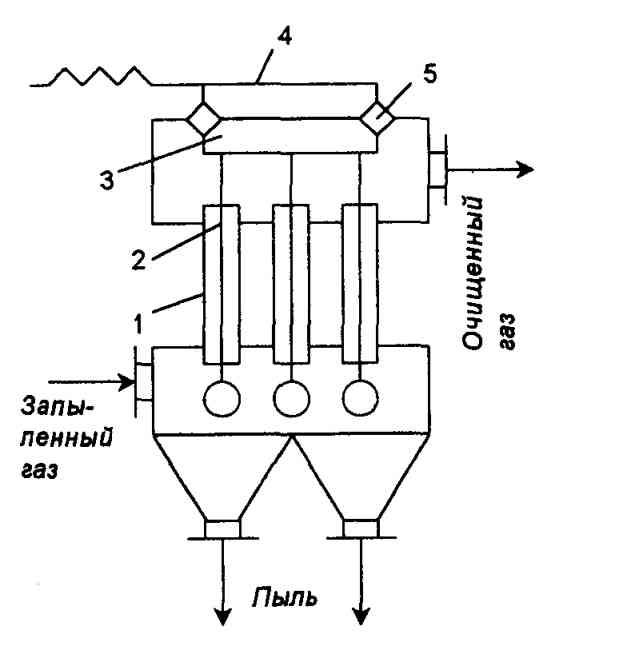

a - рамный: 1 - П-образная планка; 2 - боковая стенка; 3 - фильтрующий материал; 4 - разделитель; б - с сепараторами клиновой формы марки Д-КЛ: 1 - фильтрующий материал; 2 - рамка-сепаратор клиновидной формы; в -комбинированный: 1 - секция с набивным слоем из волокон; 2 - секция тонкой очистки Рисунок 16 - Фильтры тонкой очистки Разработаны стекловолокнистые фильтры тонкой и грубой очистки производительностью от 200 до 1500 м3/ч с сопротивлением от 200 до 1000 Па. В корпусе комбинированных фильтров размещают фильтры грубой очисткииз набивного слоя лавсановых волокон толщиной 100 мм и фильтр тонкой очистки из материала ФП (рисунок 16). Глубокие фильтры представляют собой многослойные фильтры, которые используются для очисткивентиляционного воздуха и технологического газа от радиоактивных частиц. Многослойные фильтры рассчитаны на работу в течение от 10 до 20 лет. После этого они подвергаются захоронению. Зернистые фильтры применяются для очистки газов реже, чем волокнистые фильтры. К достоинствам зернистых фильтров можно отнести доступность материала, возможность работать при высоких температурах и в условиях агрессивной среды, выдерживать большие механические нагрузки и перепады давлений, а также резкие изменения температуры. Различают насадочные и жесткие зернистые фильтры. В насадочных фильтрах улавливающие элементы не связаны друг с другом. К ним относятся: статические слоевые фильтры, динамические слоевые фильтры с гравитационным перемещением сыпучей среды, псевдоожиженные слои. В насыпных фильтрах в качестве насадки используется песок, галька, шлак, дробленые горные породы, древесные опилки, кокс, крошка резины, пластмассы, графит и другие. Выбор материала зависит от требуемой термической и химической стойкости, механической прочности и доступности. В зернистых жестких фильтрах зерна прочно связаны друг с другом в результате спекания, прессования или склеивания и образуют прочную неподвижную систему. К ним относятся пористая керамика, пористые металлы, пористые пластмассы. Фильтры устойчивы к высокой температуре, коррозии и механическим нагрузкам и применяются для фильтрования сжатых газов. Недостатками таких фильтров является высокая стоимость, большое гидравлическое сопротивление и трудности регенерации[13]. Одним из наиболее совершенных способов очистки промышленных газов от пыли и туманов является электрическая очистка в электрофильтрах. Широкое применение электрофильтров для улавливания твердых и жидких частиц обусловлено их универсальностью и высокой степенью очистки газов при сравнительно низких энергетических затратах. Эффективность установок электрической очистки газов достигает 99%, а в ряде случаев и 99,9%. Такие фильтры способны улавливать частицы различных размеров, в том числе и субмикронные (в диапазоне от 0,01 до 100 мкм), при концентрации частиц в газе до 50 г/м3 и выше. Промышленные электрофильтры широко применяют в диапазоне температур до 500°С, а также в условиях воздействия коррозийных сред. Гидравлическое сопротивление их достигает 150 Па. Электрофильтры могут работать при разрежении и под давлением очищаемых газов. Они отличаются относительно низкими эксплуатационными затратами, однако капитальные затраты на сооружение электрофильтров довольно высоки, так как эти аппараты металлоемки и занимают большую площадь, а также снабжаются специальными агрегатами для электропитания. При этом с уменьшением производительности установок по газу удельные капитальные затраты сильно возрастают. Преимущественной областью применения электрофильтров с точки зрения экономической целесообразности является очистка больших объемов газа. К недостаткам электрофильтров наряду с их высокой стоимостью следует отнести высокую чувствительность процесса электрической очистки газов к отклонениям от заданного технологического режима, а также к механическим дефектам внутреннего оборудования. Улавливание пыли в электрофильтрах основано на известной способности разноименно заряженных тел притягиваться друг к другу. Пылевидным частицам сначала сообщается электрический заряд, после чего они осаждаются на противоположно заряженном электроде. В камере электрофильтра располагаются отрицательно (коронирующие) и положительно (осадительные) заряженные электроды, к которым подводится постоянный ток высокого напряжения. Запыленный газ движется в пространстве между электродами. При этом происходит ионизация молекул газа на отрицательно и положительно заряженные ионы. Отрицательно заряженные ионы, двигаясь в запыленном газе, сообщают частицам пыли свой заряд и увлекают их к осадительным электродам, где частицы отдают свой заряд и осаждаются. Осевшую на электродах пыль периодически удаляют. Таким образом, очистка включает процессы образования ионов, зарядки пылевидных частиц, транспортирования их к осадительным электродам, периодическое разрушение слоя накопившейся на электродах пыли и удаление ее в пылесборные бункеры[14]. По конструктивным особенностям электрофильтры различают по разным признакам: по направлению хода газов— на вертикальные и горизонтальные; по форме осадительных электродов — с пластинчатыми, С-образными, трубчатыми и шестигранными электродами; по форме коронирующих электродов — с игольчатыми, круглого или штыкового сечения; по числу последовательно расположенных электрических полей — на однопольные и многопольные; по расположению зон зарядки и осаждения - на однозонные и двухзонные; по числу параллельно работающих секций — на односекционные и многосекционные. Наиболее распространены электрофильтры с пластинчатыми и трубчатыми электродами. В пластинчатых электрофильтрах между осадительными пластинчатыми электродами натянуты проволочные коронирующие. В трубчатых электрофильтрах осадительные электроды представляют собой цилиндры (трубки), внутри которых по оси расположены коронирующие электроды. Трубчатые осадительные электроды предпочтительнее пластинчатых вследствие лучших характеристик электрического поля. Однако обеспечить хорошее встряхивание трубчатых электродов сложно, и поэтому их редко применяют в сухих электрофильтрах и довольно широко в мокрых. Схема трубчатого электрофильтра представлена на рисунке 17. Запыленный газ движется по вертикальным трубам диаметром 250 мм. Пыль оседает на внутренней поверхности труб. При помощи встряхивающего устройства ее удаляют в бункер. Иногда свойства газопылевого потока являются серьезным препятствием для осуществления процесса очистки(например, при высоком удельном электрическом сопротивлении пыли или когда очищаемый газ представляет собой взрывоопасную смесь).

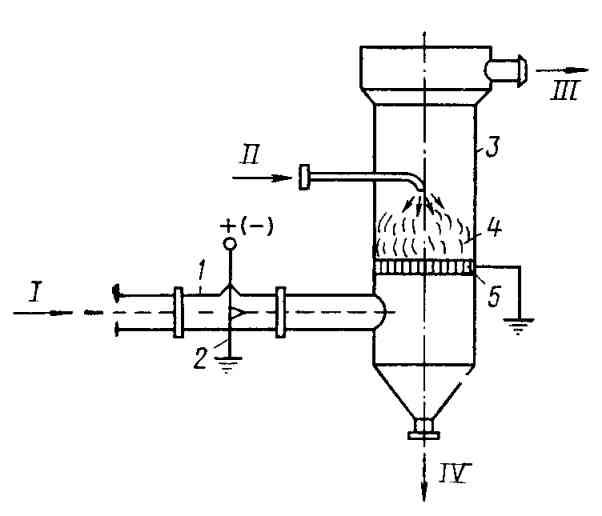

1 - осадительный электрод; 2 - коронирующий электрод; З — рама; 4 - встряхивающее устройство; 5 - изолятор Рисунок 17 - Трубчатый электрофильтр На проводимость пыли оказывает влияние состав газа. С повышением влажности газов удельное электрическое сопротивление пыли снижается. Наличие в очищенных газах десятых и сотых долей процента диоксида серы и аммиака значительно улучшает электрическую проводимость пыли. При высоких температурах газа понижается электрическая проводимость межэлектродного пространства, что приводит к ухудшению улавливания пыли. С повышением температуры газов возрастают их вязкость и объем, а, следовательно, увеличивается скорость потока в электрофильтре, что снижает степень обеспыливания. С увеличением скорости газа возрастает так называемый вторичный унос. Для нормальной работы электрофильтров необходимо обеспечить чистоту осадительных и коронирующих электродов. Отложения загрязнений на коронирующем электроде способствуют повышению начального напряжения коронирования, но это не всегда возможно. Если пыль имеет большое электрическое сопротивление, то слой на электроде действует как изолятор и коронный разряд прекращается. С увеличением напряженности электрического поля и величины заряда, получаемого частицами, скорость движения заряженных частиц к электроду возрастает. Электрофильтр будет тем лучше улавливать пыль, чем больше его длина, выше напряженность поля и меньше скорость газа в аппарате. Электрофильтры подразделяются на сухие и мокрые. В сухих электрофильтрах обычно улавливаются твердые частицы, которые удаляются с электродов встряхиванием. Очищаемый в сухом электрофильтре газ должен иметь температуру, превышающую точку росы, во избежание конденсации влаги, появление которой может вызвать коррозию аппарата. В мокрых электрофильтрах можно улавливать твердые и жидкие частицы, смываемые с поверхности электродов орошающей жидкостью (обычно водой). Температура газа, поступающего в мокрый электрофильтр, должна быть близкой к точке росы или равна ей. Если жидкие частицы самостоятельно стекают с электродов по мере их накопления, то мокрые электрофильтры могут не иметь специальных устройств для промывания. В настоящее время ведутся научно-исследовательские разработки по созданию принципиально новых и совершенствованию уже известных конструкций пылеуловителей с целью достижения максимально возможного улавливания тонкодисперсных материалов [2,15,16]. Звуковая и ультразвуковая коагуляция, а также предварительная электризация пока мало применяются в промышленности и находятся в основном в стадии разработки. Они основаны на укрупнении аэрозольныхчастиц, облегчающем их улавливание традиционными методами. Аппаратура звуковой коагуляции состоит из генератора звука, коагуляционной камеры и осадителя. Звуковые и ультразвуковые методы применимы для агрегирования мелкодисперсных аэрозольных частиц (тумана серной кислоты, сажи) перед их улавливанием другими методами. Начальная концентрация частиц аэрозоля для звуковой коагуляции должна быть не менее 2 г/м3 (для частиц размерами от l до 10 мкм). Коагуляцию аэрозолей методом предварительной электризации производят, например, пропусканием газа через электризационную камеру с коронирующими электродами, где происходит зарядка и коагуляция частиц, а затем через мокрый газоочиститель, в котором газожидкостный слой служит осадительным электродом. Схема мокрого пылеулавливания с предварительной электризацией показана на рисунке 18. Осадительным электродом может служить пенный слой в пенных аппаратах, слой газожидкостной эмульсии в насадочных скрубберах и других мокрых газопромывателях, в которых решетки или другие соответствующие детали должны быть заземлены.

1 – камера электризации; 2 – коронирующий электрод; 3 – пенный аппарат; 4 – газожидкостный (пенный) слой; 5 – заземленная решетка; I – очищаемый газ; II – вода; III – очищенный газ; IV – слив шлама Рисунок 18 - Схема мокрого пылеулавливания с предварительной электризацией: Для улавливания туманов применяют волокнистые и сеточные фильтры-туманоуловители и мокрые электрофильтры. Принцип действия волокнистых фильтров здесь основан на захвате частиц жидкости волокнами при пропускании туманов через волокнистый слой. При контакте с волокном происходит коалесценция уловленных частиц и образование пленки жидкости, которая движется внутри слоя волокон и затем распадается на отдельные капли, которые удаляются с фильтра. Достоинства таких фильтров: высокая эффективность улавливания, надежность в работе, простота конструкции, монтажа и обслуживания. Недостатки: возможность быстрого зарастания при значительном содержании в тумане твердых частиц или при образовании нерастворимых солей вследствие взаимодействия солей жесткости воды с газами (СО2, SO2, HF и другими). Мокрые электрофильтры, используемые для улавливания туманов кислот по принципу действия не отличаются от ранее рассмотренных. Например, электрофильтр КТ-7, применяемый для улавливания тумана серной кислоты, имеет по 144 коронирующих и осадительных электрода. Он работает при давлении 500 Па и температуре газа 160°С[1]. коронирующих и осадительных электрода. Он работает при давлении 500 Па и температуре газа 160°С[1].