МЕТРОЛОГИЯ, ВЗАИМОЗАМЕНЯЕМОСТЬ_Конспект

.pdf

24D10(+0+0,0,14659)

À

|

Ra 10 |

Ò 0,160 |

À |

|

0,040 |

A |

|

|

|

||

Ra 5 |

+0,2 |

|

|

97,2 |

|

|

|

|

|

|

|

Ra 1,6 |

|

|

|

Ç90H7 (+0,035) |

|

|

|

Рис. 53 |

|

|

|

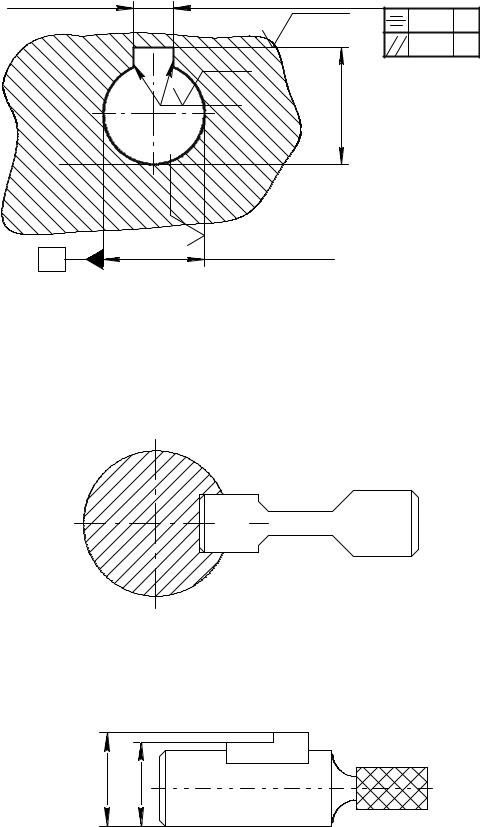

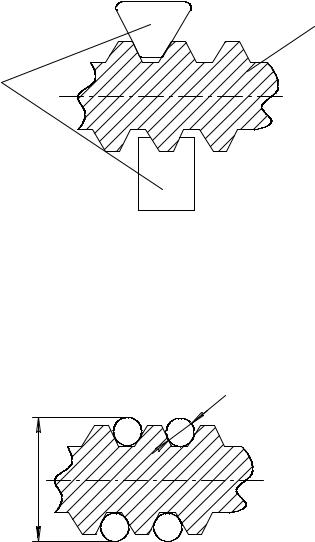

Контроль шпоночных пазов в массовом и серийном производстве осуществляется специальными калибрами: (рис. 54 и 55; 56, см. с. 71).

Ïð Íå

Рис. 54. Контроль ширины паза на валу.

Íå |

Ïð |

Рис. 55. Контроль глубины паза в отверстии

70

Рис. 56. Контроль расположения паза на валу

4.16. Допуски и посадки шлицевых соединений

Шлицевые соединения применяются для передачи больших крутящих моментов и при высокой точности центрирования.

Различают: эвольвентные шлицевые соединения; ГОСТ 6033-80; прямобочные шлицевые соединения, ГОСТ 1139-80; треугольные шлицевые соединения, применяют вместо посадок с натягом для тонкостенных деталей.

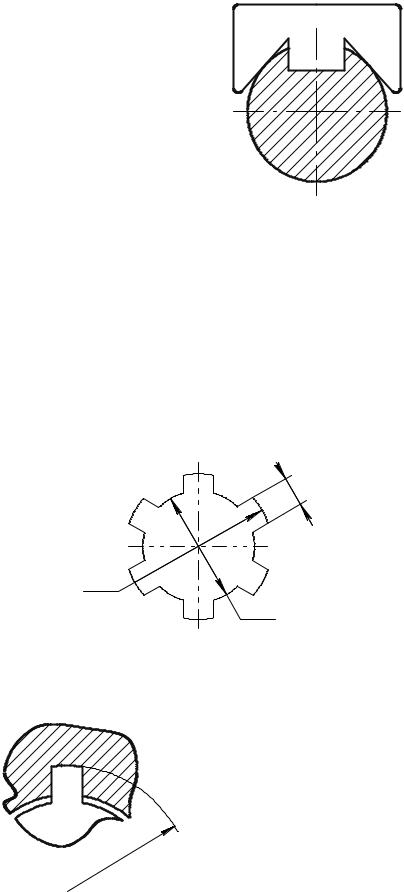

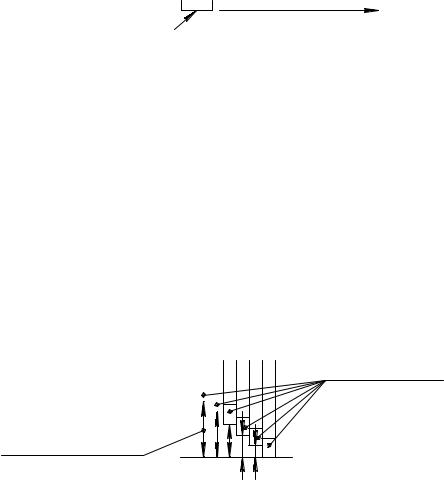

Основные параметры шлицевой поверхности приведены на рис. 57.

â

D

d

d

Рис. 57

D — наружный диаметр d — внутренний диаметр в — ширина шлица

Виды центрирования шлицевых соединений. 1. Центрирование по наружному диаметру (рис. 58).

|

Применяется в том случае, когда необходимо обеспе- |

|

|

чить точность центрирования, и когда твёрдость втулки |

|

|

не высока (меньше 40 HRCэ). |

|

|

Обработка: |

|

|

— вал: 1) шлицы фрезеруются; |

|

D |

2) шлифуется наружный диаметр; |

|

— отверстие: 1) протягивание. |

||

|

Рис. 58

71

Центрирование по наружному диаметру применяется для неподвижных соединений или для подвижных с малыми крутящими моментами, наиболее простая и дешевая обработка шлицевых деталей.

2. Центрирование по внутреннему диаметру (рис. 59).

|

Обеспечивается точное центрирование, бо- |

|

лее дорог, чем центрирование по D. |

|

Применяется чаще для подвижных соедине- |

|

ний. |

|

Обработка: |

|

— вал: 1) шлицефрезерная; |

|

2) термообработка; |

d |

3) шлифование внутреннего диамет- |

ра вала на шлицешлифовальном станке; |

|

Рис. 59 |

— отверстие: 1) протягивание; |

|

2) термообработка; |

|

3) шлифование внутреннего |

|

диаметра отверстия. |

1. Центрирование по ширине шлица (рис. 60).

|

Применяется, когда не требуется особой |

â |

точности центрирования, при реверсных |

передачах, достаточно дешевый. |

Рис. 60

Обозначение посадок шлицевых соединений начинается с вида центрирования, затем указывают z x d x D x b.

d −8x36 H7f7 x40 H12a11 x7 D9f9 — центрирование по внутреннему диаметру; D −8x36x40 H8h7 x7 F10h9 — центрирование по наружному диаметру;

b −8x36x40 H12d11 x7 D9h8 — центрирование по b.

Контроль шлицевого соединения осуществляется с помощью проходных комплексных калибров пробок и колец.

72

Для контроля размеров шлицевой поверхности необходим дополнительный поэлементный контроль непроходными калибрами каждого параметра.

Комплексный калибр контролирует взаимное расположение поверхностей шлицевой детали.

Эвольвентные шлицевые соединения по ГОСТ 6033-80 с углом профиля 30° применяют в тяжело нагруженных механизмах, при реверсивном движении. Для обработки валов требуется одна червячная фреза, обеспечивается высокая точность центрирования при любом виде центрирования. Примеры условного обозначения эвольвентного шлицевого соединения приведены ниже.

1.Центрирование по боковой поверхности, D = 50, m = 2: 50 x 2 x 99Hg ГОСТ 6033-80.

2.Центрирование по наружному диаметру: 50 x 2 x H7g6 x2 ГОСТ 6033-80.

3.Центрирование по внутреннему диаметру: i 50 x 2 x Hf 77 ГОСТ 6033-80.

4.17. Резьбовые соединения

По эксплуатационным характеристикам резьбы можно разделить на виды:

1)крепёжные (метрическая, дюймовая), главное требование — обеспечить прочность соединения;

2)кинематические, главное требование — обеспечить точные перемещения или плавность вращения высокую несущую способность (прямоугольная, трапециидальная, упорная);

3)трубные и арматурные, главное требование — обеспечение герметичности соединения.

Общим требованием для всех резьбовых соединений является обеспечение надежности, долговечности и свинчиваемости независимо изготовленных резьбовых деталей.

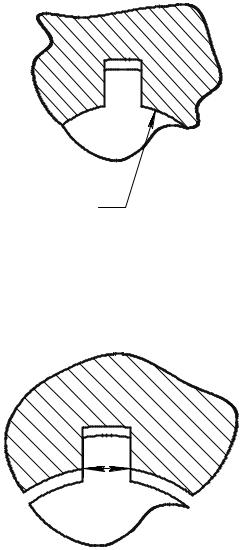

Номинальный профиль метрической резьбы (ГОСТ 9150-81) показан на рис. 61 (см. с. 74).

При построении системы допусков и посадок на резьбовые соединения учитывается взаимосвязь отклонений среднего диаметра, угла и шага резьбы.

Погрешности угла и шага можно привести к диаметральному направлению. Величина изменения среднего диаметра резьбы в зависимости от погрешности угла профиля ∆α (или α/2) и шага ∆Pn называется диаметральной компенсацией по-

грешности угла профиля fα или погрешности шага fp. Для метрической резьбы

fα = 0,36·P·∆α/2,

fp = 1,732·∆Pn.

Приведенный средний диаметр определяется с учетом диаметральных компенсаций fα и fp.

73

D,d D2, d2 D1, d1

a = 60Å

|

|

Å |

|

0 |

|

2 = 3 |

|

|

a |

|

|

/ |

|

|

P

H/8

R

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H/6 |

H/4 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

3 H 5

H

α — угол профиля; P — шаг резьбы; D, d — наружный диаметр; D2, d2 — средний диаметр; D1, d1 — внутренний диаметр.

Рис. 61

Допуск устанавливается на приведенный средний диаметр. Для внутренней резьбы

D2 пр.=D2 – fp – fα.

Для наружной резьбы

d2 пр.=d2 + fp + fα, где D2 и d2 — собственные средние диаметры внутренней и наружной резьбы.

Поле допуска резьбы получается сочетанием полей допусков среднего (D2 и d2) диаметра и диаметра выступов (D1 и d).

Поле допуска каждого диаметра резьбы образуется сочетанием степени точности (с 3 по 9) и основного отклонения.

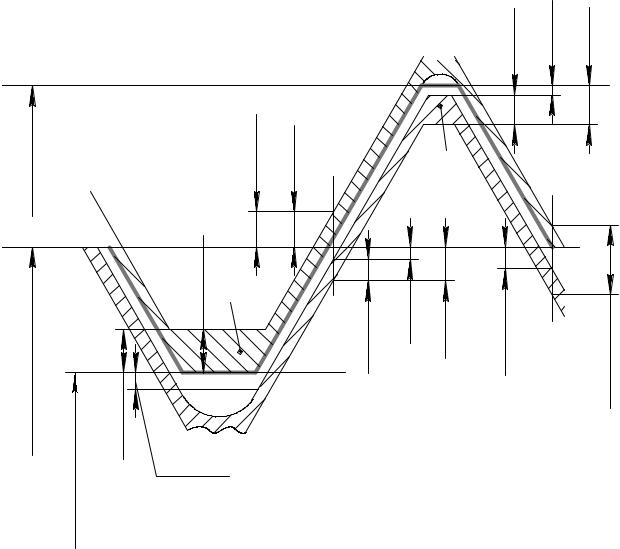

Установлены следующие основные отклонения для болта (es) и для гайки (EI) (рис. 62).

0+  -

-

d,d1,d2

|

|

G F |

D |

+ |

+ |

H |

|

|

|

EI |

|

|

es |

h |

- |

d e f g |

|

|

|

D,D1,D2 |

|

|

|

Рис. 62

74

0

Основные отклонения e, d, F, D применяют, когда нужен увеличенный зазор в резьбовом соединении (под покрытие, работа в условиях загрязнения и т. п.).

При построении поля допуска резьбы отклонения откладывают от номинального профиля в направлении, перпендикулярном оси резьбы (рис. 63).

0 +-

d(D)=30

0+-

72 ,77 =2)2 (D2

d

0

d1(D1)=26,211

Td/2 |

es/2 |

ei/2 |

Внутренняя резьба |

|

0 |

|

|

TD2/2 |

ES/2 |

|

6g |

|

EI=0 |

|

|

|

0 |

|

TD1/2 |

|

/2Td2 |

es/2 2ei/ |

|

|

6H |

2in/Sm |

|||

|

|

|

|

|

|

2/ES |

|

EI=0 |

0 |

|

Smax/2 |

|

|

|

|

||

|

es/2 |

Наружная резьба |

|||

|

|

|

|

||

Рис. 63. Схема расположения полей допусков соединения M30–6H/6g

Контроль резьбы осуществляется двумя методами.

1. Дифференцированный — раздельный контроль каждого параметра: d, d2 , d1 , α2 , P, осуществляется на инструментальном микроскопе.

С помощью резьбового микрометра (рис. 64, см. с. 76) измеряют приведенный средний диаметр.

75

Резьба

Измерительные наконечники микрометра

Рис. 64

Метод 3–х проволочек определяет средний диаметр: d2 = M −3 dпр +0,866 P , применяется для точной резьбы (рис. 65).

|

|

|

|

ð |

ï |

||||

|

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M

M - размер по проволочкам dïð - диаметр проволочек

Рис. 65

2. Комплексный — с помощью резьбовых калибров.

Проходной калибр должен свинчиваться полностью с поверяемой резьбой. Свинчиваемость означает, что все диаметры резьбы не больше допустимых для болта и не меньше допустимых для гайки, а погрешность по шагу и по углу профиля не выходит за установленные значения.

Проходное кольцо имеет высоту профиля равную профилю проверяемой резьбы, т.е. имеет полный профиль и количество витков, соответствующее длине свинчивания проверяемой резьбы.

Аналогично и проходная пробка имеет полный профиль резьбы. Непроходное кольцо может свинчиваться с проверяемой резьбой на 1,5 витка,

калибр имеет только 2–3 полных витка, контролирует только средний диаметр, профиль калибра укорочен. Это справедливо и для непроходной пробки.

76

4.18. Зубчатые передачи. Допуски.

По назначению зубчатые передачи бывают:

1.Отсчётные — зубчатые передачи измерительных приборов, делительных механизмов металлорежущих станков, главное требование — согласованность углов поворота ведомого и ведущего колеса.

2.Скоростные — зубчатые передачи при высоких скоростях вращения, например, зубчатые передачи турбинных двигателей. Главное требование — плавность вращения, минимальная погрешность формы зуба, точное взаимное расположение поверхностей зубьев.

3.Силовые — для передачи больших крутящих моментов, главное требование

—наиболее полное использование боковой поверхности зуба.

4.Зубчатые передачи общего назначения.

ГОСТ 1643-81 устанавливает 12 степеней точности для цилиндрических зубчатых передач (рис. 66):

1 2 3 4 5 6 7 8 9 10 11 12

перспективные убывающие точности

Рис. 66

Степень точности устанавливают для норм точности:

1.Кинематической;

2.Плавности;

3.Контакта зубьев в передаче.

Для нормирования гарантированного бокового зазора между нерабочими профилями зубьев установлено 6 видов сопряжений (A, B, C, D, E, H) и 8 видов до-

пуска на боковой зазор (x, y, z, a, b, c, d, h) (рис. 67).

A B C D E H |

Допуск на |

|||

|

|

|

|

боковой зазор |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Гарантираванный боковой зазор

0 |

0 |

Рис. 67

77

Обозначают точность зубчатых колес и передач следующим образом (рис. 68).

вид допуска

кинематическая |

7 - 6 - 6 - Aa |

|

точность |

|

вид сопряжения |

|

|

|

плавность |

контакт зубьев |

|

Рис. 68

Стандарт устанавливает 6 классов отклонения межосевого расстояния:

1, 2, 3, 4, 5, 6.

Кинематическая погрешность возникает вследствие нарушения закона движения и проявляется за полный оборот контролируемого зубчатого колеса.

Плавность работы характеризуется отсутствием шума, вибраций.

Нормы контакта определяются полнотой прилегания боковых поверхностей зубьев. Нарушение норм контакта ведет к увеличению удельного давления на боковую поверхность зуба и, как следствие, к уменьшению прочности.

Боковой зазор jn min необходим для компенсации погрешностей установки зубчатых колес, температурных деформаций и для размещения смазки.

Контроль параметров зубчатых колес может осуществляться в процессе производства (контроль приспособлений, контроль оборудования, контроль заготовок), и в форме приемочного контроля с проверкой параметров зубчатых колёс.

5. ОСНОВЫ МЕТРОЛОГИИ

Обеспечение заданного качества изделий предполагает обеспечение необходимой точности и достоверности измерений и контроля показателей качества.

Метрология — это наука об измерениях, методах и средствах обеспечения их единства и способах достижения заданной точности.

Измерение — это нахождение значения физической величины с помощью специальных технических средств, хранящих единицу величины.

Единицы измерения появились очень давно, и в качестве единиц выбиралось то, что было под рукой (локоть, фут, пядь). Эти единицы не были определенными и постоянными, поэтому для поддержания единства измерений люди начали создавать эталоны или образцовые меры. В России в 1963 году принята международная система единиц СИ, которая рекомендована международной организацией законодательной метрологии (МОЗМ).

Единство измерений — это состояние измерений, при котором их результаты выражены в узаконенных единицах величин и погрешности измерений не выходят за установленные границы с заданной вероятностью.

78

Качество измерений определяется точностью измерений, т.е. близостью результатов измерений к установленному значению измеряемой величины. Точность измерений характеризуется погрешностью измерений:

∆Χизм=Хизм− Хдейст,

где ∆Χизм — погрешность измерений, Хизм — результат измерений,

Хдейст — действительное значение измеряемой величины.

В большинстве стран мира мероприятия по обеспечению единства и требуемой точности измерений установлены законодательно. Раздел метрологии, занимающийся этими вопросами, называется законодательной метрологией.

5.1. Средства измерений

Измерения выполняются с помощью технических средств, которые хранят единицу измеряемой величины.

Средство измерения — это техническое средство, предназначенное для измерений, имеющее нормированные метрологические характеристики, воспроизводящее и (или) хранящее единицу измеряемой величины, при помощи которого осуществляется сравнение измеряемой величины с величиной, принятой за единицу.

Метрологические свойства средств измерения — это свойства, которые влияют на результат измерения и его погрешность. Метрологические свойства средств измерения можно разделить на две группы /2/.

1.Свойства, определяющие область применения средств измерения. К ним относятся:

а) диапазон измерений — область значений измеряемой величины, в пределах которой нормированы допускаемые предельные погрешности средств измерения; б) чувствительность средств измерения — отношение изменения выходного

сигнала к вызывающему его изменению измеряемой величины.

2. Свойства, определяющие качество измерений. К ним относятся точность измерений, сходимость и воспроизводимость результатов измерения.

Точность результата измерения определяется погрешностью измерения. Сходимость результатов измерения — это близость друг к другу результатов

измерения одной и той же величины, выполненной одними и теми же средствами, одним и тем же методом, в одних и тех же условиях, с одинаковой тщательностью. Сходимость измерений можно оценить по разности получаемых значений измеряемой величины. Сходимость двух групп многократных измерений можно оценить размахом, средней квадратической и средней арифметической погрешностями.

Воспроизводимость результатов измерения — это повторяемость результатов измерений одной и той же величины (в пределах установленной погрешности), выполненных разными методами, разными средствами, в разных местах, различ-

79