МЕТРОЛОГИЯ, ВЗАИМОЗАМЕНЯЕМОСТЬ_Конспект

.pdf

|

|

|

|

|

|

Рис. 12

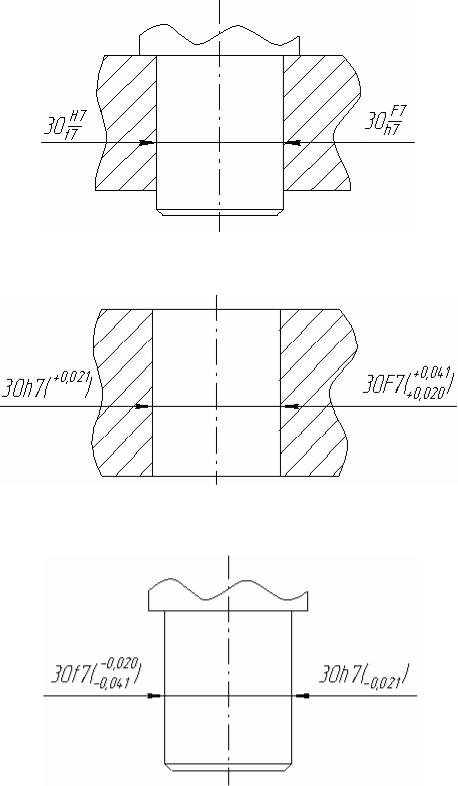

При необходимости могут быть использованы и комбинированные посадки.

Комбинированная посадка — посадка, которая образована сочетанием полей допусков отверстий и валов, взятых из разных систем и разных квалитетов.

20

4.5.Признаки построения ЕСДП

1.Интервалы размеров. ГОСТ 253446-89 устанавливает 21 основной интервал номинальных размеров для размеров до 3150 мм:

свыше 1... до 3; свыше 3... до 6; свыше 6... до 10;

свыше 10... до18;

………………………………

свыше 400.. до500;

свыше |

…до 3150. |

2. Температура измерения.

Значения допусков и основных отклонений установлены для температуры

20°C.

3. Ряды допусков.

Допуск по квалитету определяется по формуле IT = a · i, где i - единица допуска;

а – коэффициент, устанавливаемый для каждого квалитета. Для квалитетов с 5 по 18 для размеров до 500 мм

i = 0,45 3 D +0,001 D ,

где Dmax и Dmin – крайние значения размеров рассматриваемого интерва-

D =  Dmin Dmax ,

Dmin Dmax ,

ла.

Формулы для допусков квалитетов и области применения квалитетов приведены в таблице 2.

Таблица 2

Обозначение |

0.1 |

0 |

1 |

2 |

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

квалитетов |

|

|

||||||||||||||||||||

Значения |

|

Специальная |

|

7i |

10i |

16i |

25i |

40i |

64i |

100i |

160i |

250i |

400i |

640i |

1000i |

1600i |

2500i |

|||||

допусков |

|

формула |

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Назначение |

эталоны |

калибры |

|

|

Для посадок |

|

|

|

Свободные размеры |

|

||||||||||||

допуска |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

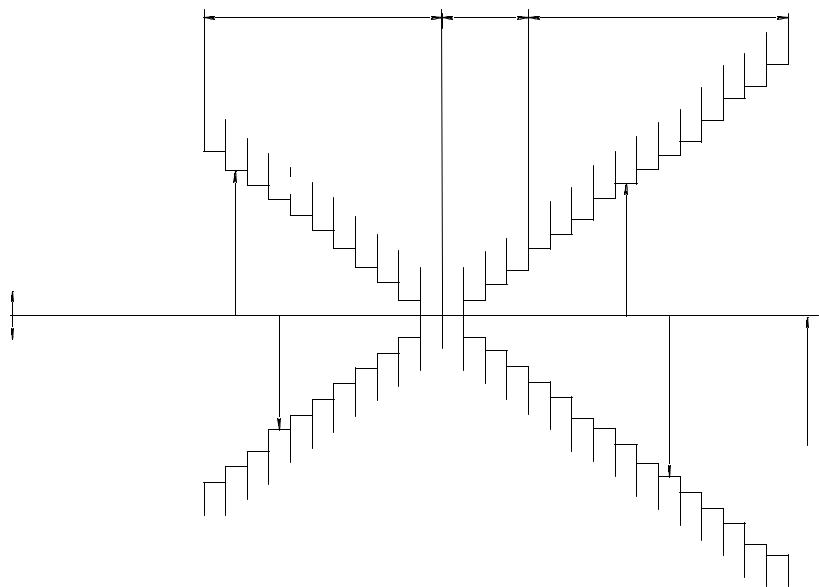

4.Основные отклонения.

Установлено 28 основных отклонений валов и 28 основных отклонений отверстий (рис. 13, см. с. 22).

21

+

0 -

|

|

ЗАЗОР |

ПЕРЕХОД |

|

НАТЯГ |

|

|

|

|

|

|

|

zc |

|

|

|

|

|

|

zb |

|

|

|

|

|

|

za |

|

|

|

|

|

|

z |

|

|

|

|

|

|

y |

A |

B |

|

|

|

x |

|

|

|

|

|

v |

|

|

|

C |

|

|

|

u |

|

|

DC |

|

|

|

t |

|

|

|

D |

|

|

s |

|

|

|

E |

|

p |

r |

|

EI |

|

EF |

n |

|

|

|

|

F |

|

ei |

|

||

|

|

|

|

|||

|

|

FG |

m |

|

|

|

|

|

|

|

|

||

|

|

G |

k |

|

|

|

|

|

H |

js |

|

|

0 |

|

|

|

|

|

|

|

|

|

L |

JS |

|

|

йринальныномазмер |

|

es |

g |

K |

|

ES |

|

|

fg |

M |

|

|||

|

|

|

|

|

||

|

|

f |

N |

|

|

|

|

|

ef |

|

P |

|

|

|

|

e |

|

|

R |

|

|

dc |

d |

|

|

S |

|

|

|

|

|

T |

|

|

|

c |

|

|

|

U |

|

|

b |

|

|

|

|

|

|

|

|

|

V |

|

|

a |

|

|

|

|

X |

Y |

|

|

|

|

|

|

|

|

|

|

|

|

|

Z |

|

|

|

|

|

|

ZA |

|

|

|

|

|

|

ZB |

|

|

|

|

|

|

ZC |

Рис. 13. Схема расположения и обозначения основных отклонений

22

5. Поля допусков.

Поля допусков образуются сочетанием основного отклонения с номером квалитета. И для валов, и для отверстий 28 основных отклонений × 20 квалитетов = 560 полей допусков валов (отверстий).

6. Посадки.

Посадки образуются сочетанием полей допусков отверстий с полями допусков валов.

560 полей допусков отверстий × 560 полей допусков валов = 313600 посадок.

7.Ограничительныйотборполей допусков. Установлены следующие наборы полей допусков:

1)основной отбор полей допусков, в него входят 81 поле допуска валов и

72поля допуска отверстий;

2)предпочтительный ряд полей допусков, в него входят:

16 полей допусков валов: g6, h6, js6, к6, п6, р6, r6, s6; f7, h7;

e8, h8; d9, h9; d11, h11;

10 полей допусков отверстий: H7, Js7, K7, N7, P7;

F8,H8;

F9,H9;

H11;

3) дополнительный набор полей допусков, в который входят 36 полей допусков валов и 32 поля допуска отверстий.

В первую очередь применяют предпочтительные поля допусков.

4.6. Посадки подшипников качения

Выбор посадок подшипников качения.

В соответствии с ГОСТом 520-89 «Подшипники качения. Общие технические условия» установлены следующие классы точности подшипников:

0, 6, 5, 4, 2, Т (слева направо точность возрастает). Дополнительные классы точности — 8,7 (грубее 0 класса).

Область применения классов точности приведена в таблице 3 (см. с. 24). Посадки подшипника качения на вал и в корпус выбираются в зависимости от следующих условий:

1.Тип, размер и конструкция подшипника.

2.Условия его эксплуатации.

3.Величина и характер действующих нагрузок на подшипник.

4.Вид нагружения колец подшипников.

5.Скорость вращения.

23

|

|

|

Таблица 3 |

||

|

|

Рекомендуемые квалитеты |

|

||

Класс точ- |

|

|

|||

ности под- |

Область применения |

сопрягаемых поверхностей |

|

||

шипника |

|

отверстий |

|

валов |

|

0,6 |

Применяются в общем машинострое- |

JT7 |

|

JT6 |

|

нии и редукторах общего назначения. |

|

|

|||

|

|

|

|

|

|

|

Высокоточные скоростные узлы, ме- |

|

|

JT5… |

|

5,4,2 |

таллорежущие станки, станки, самоле- |

JT5… JT4 |

|

|

|

|

JT3 |

|

|||

|

ты, гироскопы |

|

|

|

|

|

|

|

|

|

|

В соответствии с ГОСТ 3325-85 различают три вида нагружения колец подшипника качения.

1. Местное нагружение.

Местное нагружение — это нагружение, при котором кольцо воспринимает постоянную по направлению радиальную нагрузку ограниченным участком дорожки качения. При местном нагружении посадка должна быть с небольшим зазором, для обеспечения более равномерного износа при повороте кольца под действием толчков и вибрации.

2. Циркуляционное нагружение.

Циркуляционное нагружение — это такое нагружение, при котором кольцо воспринимает радиальную нагрузку последовательно всеми участками дорожки качения в процессе вращения. Циркуляционное нагружение требует посадку с небольшим натягом.

3. Колебательное нагружение.

Колебательное нагружение — это такое нагружение, при котором неподвижное кольцо воспринимает равнодействующую двух радиальных нагрузок, причем одна из них постоянна по направлению, а другая вращающаяся, но меньшая по величине. Равнодействующая этих двух нагрузок не совершает полного оборота, а колеблется на ограниченном участке посадочной поверхности неподвижного кольца.

Например, если на подшипникr действует постоянная по величине и направле-

нию радиальная нагрузка FR , а вал вращается вместе с внутренним кольцом подшипника, то внутреннее кольцо будет иметь циркуляционное нагружение, а наружное в неподвижном корпусе – местное, так как будет воспринимать нагрузку ограниченным участком дорожки качения.

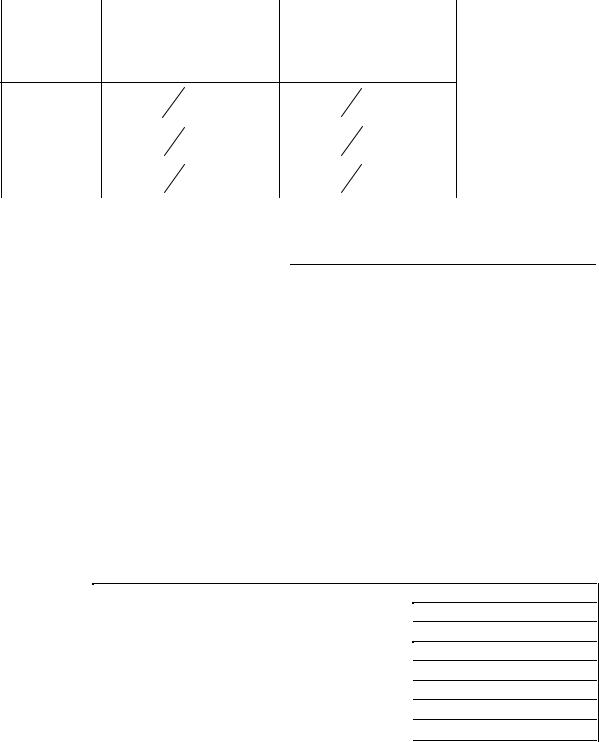

Схема расположения полей допусков сопряженных с подшипником деталей (вала и корпуса) и полей допусков колец подшипника (класс точности подшипника 0 или 6) приведена на 14.

24

0

D

0

d

|

|

|

|

|

местное |

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

+ |

|

G7 |

|

|

|

|

|

+ |

H7 |

+ |

0 |

|

|

|

|

K7 Is7 |

|

||

- |

lO l6 |

N7 |

M7 |

- |

|

||

Ð7 |

- |

- |

|

|

|

||

|

- |

|

|

|

|

||

|

|

|

|

циркул. |

+ |

||

|

|

|

|

|

|

||

|

|

циркул. |

|

|

|

||

|

|

|

|

|

|

||

|

|

|

местное |

k6 |

m6 n6 p6 |

+ |

|

|

|

|

|

js 6 |

|

0 |

|

|

LO L6 |

|

|

|

|

||

- |

|

|

h6 |

|

|

|

|

- |

|

g6 |

|

|

|

||

|

f6 |

|

|

|

|

||

|

|

|

|

|

|

|

|

-

L0,L6 – поле допуска внутреннего кольца подшипника 0 или 6 класса точности;

l0, l6 – поле допуска наружного кольца подшипника 0 или 6 класса точности.

Рис. 14. Схема расположения полей допусков колец подшипника, вала и корпуса

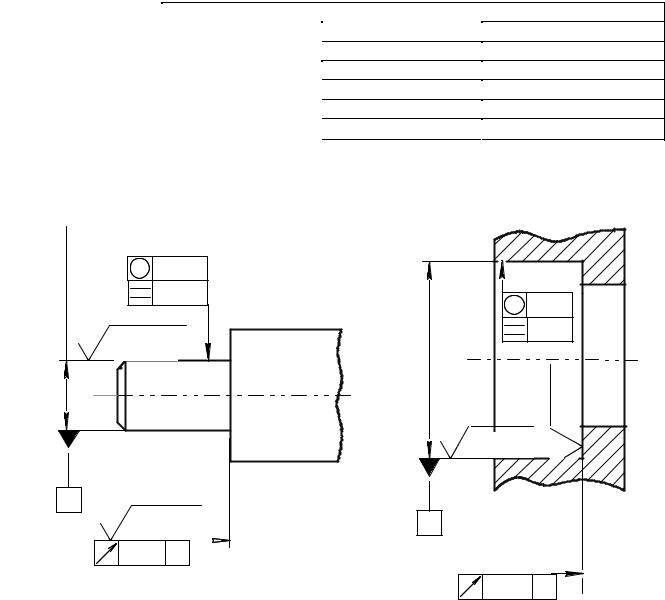

Посадки подшипника на сборочном чертеже обозначают дробью. Пример обозначения посадок подшипника на сборочном чертеже приведен

на рис. 15.

Рис. 15

25

Требования к посадочным поверхностям валов и отверстий корпусов под подшипники качения (ГОСТ 3225-85) приведены ниже.

1. Погрешности формы сопряженных с подшипниками деталей.

В соответствии с ГОСТ 332585 можно указать для поверхности вала и отверстия либо допуски круглости ( Ο) и профиля продольного сечения (=), либо допуски непостоянства диаметров поверхностей в продольном и поперечном сечениях (таблица 4; рис. 16, см. с. 27).

|

|

Таблица 4 |

|

Класс точ- |

Допуски, круглости и |

Допуски непостоян- |

|

ности |

профили продольно- |

ства диаметров |

|

подшипни- |

го сечения |

|

|

ка |

|

|

|

|

0 ; 6 |

1 |

4 |

T |

1 |

2 |

T |

|

|

|

|

р−ра |

|

р−ра |

|

|

|||||

|

|

|

|

|

|

|||||

|

5 ; 4 |

1 |

6 |

T |

1 |

3 |

T |

|

|

|

|

р−ра |

|

р−ра |

|

|

|||||

|

|

|

|

|

|

|||||

|

2 |

1 |

8 |

T |

1 |

4 |

T |

|

|

|

|

р−ра |

|

р−ра |

|

|

|||||

|

|

|

|

|

|

|||||

2. Шероховатость посадочных поверхностей валов и корпусов (таблица 5). |

||||||||||

|

|

|

|

|

|

|

|

|

|

Таблица 5 |

|

|

Класс точности |

|

|

Диаметры поверхностей |

|||||

|

|

|

до 80 мм |

80...500 мм |

||||||

Поверхности |

подшипника |

|

||||||||

|

|

|

|

Ra, мкм |

||||||

|

|

|

|

|

|

|

|

|

||

Валы |

|

|

0 |

|

1,25 |

|

2,5 |

|||

|

|

6 и5 |

0,63 |

|

1,25 |

|||||

|

|

|

|

|

||||||

Отверстия |

|

|

0 |

|

1,25 |

|

2,5 |

|||

(корпус подшипника) |

|

|

6, 5 и4 |

0,63 |

|

1,25 |

||||

Опорные торцы валов и |

|

|

0 |

|

2,5 |

|

2,5 |

|||

корпусов |

|

|

6, 5 и4 |

1,25 |

|

2,5 |

||||

3. Допуски торцевого биения опорных торцевых поверхностей заплечиков валов и отверстий корпусов должны соответствовать указанным значениям в таблице 6 и таблице 7 (см. с. 27).

Таблица 6

Допуск торцевого биения заплечиков вала

|

Интервал размеров, |

|

|

Класс точности подшипников |

|

||

|

|

0 |

|

6 |

|

5 |

|

|

мм |

|

|

|

|||

|

|

|

|

Допуск биения, мкм |

5 |

||

|

|

|

|

|

|||

10...18 |

|

18 |

|

11 |

|

||

18...30 |

|

21 |

|

13 |

|

6 |

|

30...50 |

|

25 |

|

16 |

|

7 |

|

50...80 |

|

30 |

|

19 |

|

8 |

|

80...120 |

|

35 |

|

22 |

|

10 |

|

26

Таблица 7

Допуск торцевого биения заплечиков корпусов

|

Интервал размеров, |

|

|

Класс точности подшипников |

|

|||||

|

|

0 |

|

6 |

|

|

|

5 |

||

|

мм |

|

|

|

|

|

||||

|

|

|

|

|

Допуск биения, мкм |

|

||||

|

|

|

|

|

|

|

||||

30...50 |

|

39 |

|

|

25 |

|

|

|

11 |

|

50...80 |

|

46 |

|

|

30 |

|

|

|

13 |

|

80...120 |

|

54 |

|

35 |

|

|

|

15 |

||

120....180 |

|

63 |

|

40 |

|

|

|

18 |

||

Примеры указания требований к посадочным поверхностям валов и отверстий

под подшипники качения (см. рис. 15, см. с. 25) приведены на рис. 16а и 16б. |

||||

) |

|

|

|

|

+0,015 |

+0,002 |

0,0035 |

|

|

30k6(Ç |

0,0035 |

(+0,03) |

0,0075 |

|

|

|

|

||

|

|

|

|

|

|

|

Ra 1,25 |

|

0,0075 |

|

|

Ç72H7 |

|

|

|

|

|

Ra 2,5 |

|

|

|

|

|

Ra 1,25 |

|

|

À |

|

|

Ra 2,5 |

|

Á |

|||

|

|

|

|

|

|

|

|

|

|

|

|

0,021 À

0,046 Á

а) |

б) |

Рис. 16

4.7. Общие рекомендации по выбору посадок

1.Посадки назначаются по аналогии с ранее известными конструкциями.

2.Для наиболее ответственных соединений посадки рассчитываются.

3.Посадки, как правило, выбираются в системе отверстия либо в системе вала.

4.Больший допуск (квалитет) задается для отверстия на отверстия

5.Как правило, допуск отверстия и вала отличаются не более, чем на 2 квалитета.

6.Посадки и поле допусков в первую очередь выбираются из предпочтительного ряда, а далее из основного отбора.

27

Квалитеты 01, 0 и 1 предусмотрены для изготовления эталонов, например плоскопараллельных концевых мер длины, а квалитеты 2, 3 и 4 - для калибров. Размеры деталей высокоточных ответственных соединений, например, подшипников качения, шеек коленчатых валов, деталей, соединяемых с подшипниками качения высоких классов точности и другие выполняют по 5-му и 6-му квалитетам.

Квалитеты 6,7 и 8 являются наиболее распространенными. Они предусмотрены для размеров точных ответственных соединений в приборостроении и машиностроении. Квалитеты 9, 10 предназначены для размеров деталей общего машиностроения, не требующих точного центрирования. Квалитеты 11, 12 предназначены для неответственных соединений. Квалитеты 14... 18 предназначены для несопрягаемых (свободных) размеров.

Посадки с натягом.

H7

– для тонкостенных втулок, испытывающих небольшие нагрузки;

p6

H7 |

|

– кондукторные втулки, шатунные шейки шатунов дизеля; |

|

|

r6 |

|

|

|

|

|

|

H7 – применяются при средних нагрузках;

s6

H8

x8 – применяются при очень больших нагрузках. H8

z8

Посадки с зазором.

назначается в том случае когда, сопряженные детали в рабочем положе-H7 – нии не должны иметь относительного смещения, но оно необходимо приh6 установке и регулировки, а именно: сменные шестерни станков, корпус

подшипника качения, сменные кондукторные втулки;

H7 – применяется при пониженной точности центрирования; h8

H12 – применяется про посадке шкивов, муфт при небольших нагрузках; h12

H6 |

– |

дает гарантированный минимальный зазор, для соединений повышенной |

g5 |

|

точности; |

28

H7g6 –

H7f7 –

для точных подвижных соединений, которые требуют гарантированного зазора;

«ходовая посадка» - применяется при свободном вращении одной детали относительно другой, в соединениях с качательным движением одной поверхности относительно другой подшипники скольжения, шестерни, свободно вращающиеся на валах или шестерни, включаемые муфтами, клепаное коромысло трактора на оси;

H8 |

H7 |

– |

обеспечивают легкоподвижное сопряжение при жидкостном тре- |

||

|

|

, |

|

||

e8 |

|

e8 |

|

|

нии, а также для быстровращающихся валов; |

H8 |

|

H9 |

|

– при больших скоростях вращения и невысокой точности; |

|

|

|

, |

|

||

d9 |

|

d9 |

|

|

|

H11

– дает большой гарантированный зазор;

d11

H7 |

– |

для сопряжений, детали которые имеют неодинаковый коэффициент ли- |

c8 |

|

нейного расширения. |

Переходные посадки.

Эти посадки занимают промежуточное положение между подвижными и посадками с натягом. Рекомендуется для неподвижных, но разъемных сопряжения, квалитеты 4...8

H7n6

самый большой средний натяг из всех переходных посадок. Применяется

–в соединениях, передающих значительные усилия, удары, вибрации, а также для крепления тонкостенных деталей. Сборка производится с помощью пресса.

H7 m6

H7

k6

H7js6

–применяется при больших статических и небольших динамических нагрузках, например при посадке червячного колеса на вал.

|

|

дает зазоры, близкие к нулю, что обеспечивает хорошее центрирование, |

|

– например шестерни цилиндрические и конические, передающие крутя- |

|

|

|

щий момент на вал через шпонку. |

|

– |

в основном дает зазоры и применяется для узлов, когда затруднена |

|

сборка и для часто разбирающихся узлов. |

|

|

|

|

29