МЕТРОЛОГИЯ, ВЗАИМОЗАМЕНЯЕМОСТЬ_Конспект

.pdfНа основе ГОСТа 8032-84 разработан ГОСТ 6636-69 «Нормальные линейные размеры», в котором номинальные значения линейных размеров установлены по рядам предпочтительных чисел.

3. ВЗАИМОЗАМЕНЯЕМОСТЬ И ЕЕ ВИДЫ

В машиностроении современное производство и эксплуатация изделий, обеспечение заданного качества возможны только при соблюдении принципа взаимозаменяемости. Стандарты по основным нормам взаимозаменяемости являются одними из основополагающих стандартов.

Взаимозаменяемость — принцип конструирования производства и эксплуатации изделий, обеспечивающий сборку изделия из независимо изготовленных деталей без дополнительной подборки, регулирования, подгонки при соблюдении всех технических требований, предъявляемых к изделию.

Взаимозаменяемость позволяет организовать поточное производство, обеспечить специализацию и кооперирование производства, а также позволяет организовать ремонтное производство, убыстряет и удешевляет проектно-конструкторские работы.

Виды взаимозаменяемости:

1.Полная;

2.Неполная — когда допускается групповой подбор деталей, регулирование положения отдельных частей механизма, применение компенсаторов и другие технологические и организационные мероприятия;

3.Внешняя — взаимозаменяемость готовых изделий, входящих в другое, более сложное изделие, по размерам и форме присоединительных поверхностей и по функциональным показателям;

4.Внутренняя — взаимозаменяемость отдельных деталей, входящих в узел;

5.Функциональная — взаимозаменяемость не только по геометрическим параметрам, но и по химическим, физико-механическим и другим свойствам,

которые обеспечивают оптимальные и постоянные во времени эксплуатационные показатели.

Для обеспечения взаимозаменяемости все параметры изделия должны выполняться с определенной точностью.

Точность — это степень приближения действительного значения параметра к заданному значению. Точность оценивается величиной погрешности.

Погрешность — величина отклонения действительного значения параметра от заданного значения.

Погрешность нормируют, задавая пределы, ограничивающие ее значение. Прежде всего, необходимо обеспечить взаимозаменяемость по геометрическим

параметрам.

10

4. ВЗАИМОЗАМЕНЯЕМОСТЬ ПО ГЕОМЕТРИЧЕСКИМ ПАРАМЕТРАМ

4.1. Классификация отклонений геометрических параметров

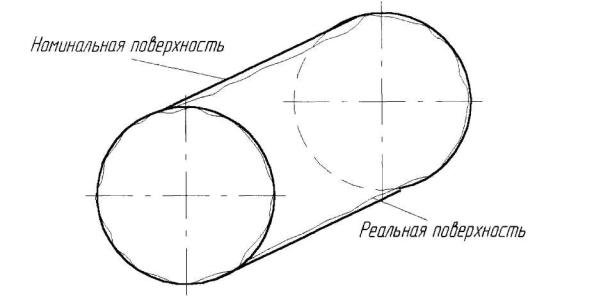

Номинальная поверхность — идеальная поверхность, номинальные форма и размеры которой заданы чертежом (рис. 1).

Рис. 1

Реальная поверхность — поверхность, ограничивающая деталь, и отделяющая деталь от окружающей среды.

Погрешности геометрических параметров разделяют на следующие виды:

1)отклонения линейных и угловых размеров;

2)отклонения формы поверхностей;

3)волнистость;

4)отклонения расположения поверхностей;

5)шероховатость поверхностей.

4.2.Отклонения и допуски размеров

ГОСТ 25346-89 «Единая система допусков и посадок» (ЕСДП) содержит общие положения, ряды допусков и основные отклонения.

Номинальный размер — размер детали, полученный из расчета на прочность, жесткость или других условий и который служит началом отсчета отклонений.

Номинальные размеры обычно округляются по рядам предпочтительных чисел по ГОСТ 8032-84. ГОСТ 8032-84 устанавливает следующие основные ряды предпочтительных чисел с соответствующими знаменателями геометрической прогрессии q:

11

R5, |

q = 5 10 =1,6; |

R10, |

q =10 10 =1,25; |

R20, |

q = 20 10 =1,12; |

R40, |

q = 40 10 =1,06. |

Ряд с более крупным шагом предпочтителен.

Пример градации числовых значений по рядам предпочтительных чисел приведен в таблице 1.

|

|

|

Таблица 1 |

R5 |

R10 |

R20 |

R40 |

|

|

25 |

25 |

|

25 |

26 |

|

|

|

||

|

28 |

28 |

|

|

|

||

25 |

|

30 |

|

|

|

||

|

32 |

32 |

|

|

|

||

|

32 |

34 |

|

|

|

||

|

36 |

36 |

|

|

|

||

|

|

38 |

|

|

|

|

|

|

|

40 |

40 |

|

40 |

42 |

|

|

|

||

|

54 |

45 |

|

|

|

||

40 |

|

48 |

|

|

|

||

|

50 |

50 |

|

|

|

||

|

50 |

52 |

|

|

|

||

|

55 |

55 |

|

|

|

||

|

|

60 |

|

|

|

|

Действительный размер — размер, полученный в результате измерения с допустимой погрешностью.

Предельные размеры — это два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер.

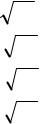

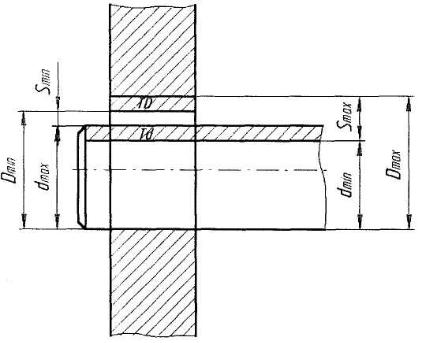

dmax — максимальный размер вала; dmin — минимальный размер вала; Dmax — максимальный размер отверстия; Dmin — минимальный размер отверстия.

Предельные отклонения — алгебраическая разность между предельным и номинальным размерами.

Различают верхнее и нижнее отклонения. Верхнее отклонение вала es= dmax – d Нижнее отклонение вала ei = dmin – d Верхнее отклонение отверстия ES = Dmax – D Нижнее отклонение отверстия EI = Dmin –D

12

Отклонения могут быть положительными, отрицательными и равными нулю (рис. 2). Ноль на чертеже не указывается. Симметричные отклонения записываются со знаками «±».

Примеры обозначения:

30±0,016; 30 |

−0,013 |

; |

30+ 0,021 |

|

|

|

D = 30мм

es = –0,020мм ei = –0,041мм

dmax = 29,98мм dmin = 29,959мм Td = 0,021мм

Рис. 2

Допуск — разность наибольшего и наименьшего предельных размеров или верхнего и нижнего отклонений.

Допуск вала Td можно определить как: Td = es – ei;

Td = dmax – dmin

Допуск отверстия TD определяется как: TD = ES – EI;

TD =Dmax – Dmin

В формулы следует подставлять отклонения с их знаками. Допуск всегда больше нуля.

Поле допуска — поле, ограниченное верхним и нижним отклонениями. Поле допуска можно изобразить графически.

Нулевая линия — линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении поля допуска (рис. 3).

+

0 -

Ç30

es=-0,041 |

ei=-0,041 |

Td=0,021 |

|

|

|

=29,98 |

9=2,959 |

|

||

|

|||

|

d |

||

|

|

|

mxa |

|

min |

|

|

|

d |

|

|

Рис. 3

0

13

Определяется поле допуска его величиной и основным отклонением.

Основное отклонение — одно из двух отклонений (верхнее или нижнее) используемое для определения положения поля допуска относительно нулевой линии, это отклонение, ближайшее к нулю, обозначается буквой латинского алфавита. Основные отклонения отверстия обозначают большими буквами (прописными), а основные отклонения валов — малыми буквами.

Величина поля допуска определяется допуском размера, который зависит от номера квалитета. Номер квалитета указывается в условном обозначении поля допуска цифрой.

Примеры условного обозначения полейдопусков:

30 H7(+0,021);

30 k6(++0,0,015002);

30js7(±0,01 );

30 f7 (−−0,0,020041);

Поле допуска изображают графически на схемах расположения полей допусков (рис. 4)

Рис. 4

14

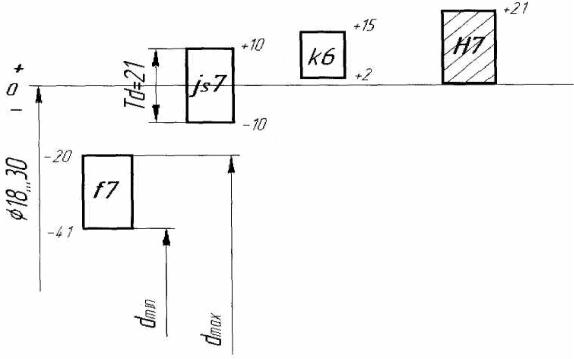

Условное обозначение поля допуска имеет следующую структуру (рис. 5)

номинальный размер

поле допуска (условное обозначение)

30 f 7

квалитет (определяет величину допуска)

основное отклонение (определяет положение поля допуска)

Рис. 5

Условие годности детали: деталь будет годна, если действительный размер детали будут не больше наибольшего и не меньше наименьшего предельно допустимых размеров, либо равен им.

4.3. Соединения и посадки

Две или несколько деталей подвижно или неподвижно соединенных друг с другом называются сопряженными. В сопряжении поверхности делят на валы и отверстия.

Вал — термин, применяемый для обозначения наружных, охватываемых поверхностей.

Отверстие — термин, применяемый для обозначения внутренних, охватывающих поверхностей (рис. 6).

Рис. 6

Сопряжения различают:

1. В зависимости от формы: гладкие цилиндрические и конические, плоские, резьбовые и винтовые, зубчатые, шлицевые и сферические.

2. В зависимости от степени свободы: неподвижные неразъемные соединения, неподвижные, но разъемные соединения, подвижные соединения.

15

Посадка — характер соединения деталей, определяемый величиной получающихся в нем натягов или зазоров.

Различают три группы посадок:

1.Посадка с зазором, в которой получается гарантированный зазор в соединении (рис. 7).

2.

Рис. 7

Предельные значения зазора в посадке:

Smax = Dmax – dmin;

Smin = Dmin – dmax.

Допуск посадки с зазором:

T(S) = Smax – Smm = TD + Td

В посадках с зазором поле допуска отверстия расположено над полем допуска вала.

Зазор — разность размеров отверстия и вала, если размер отверстия больше размера вала.

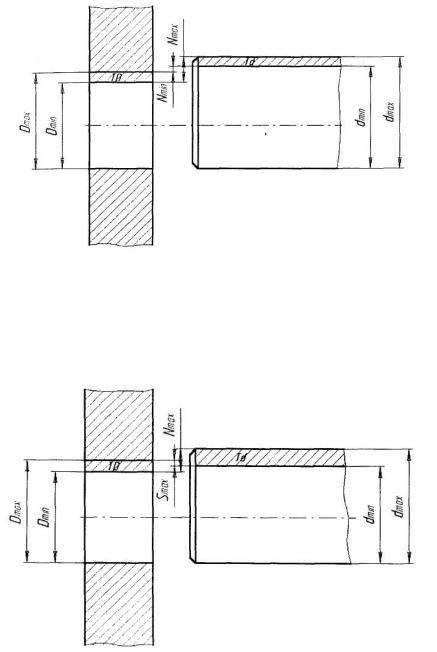

2. Посадка с натягом, в которой получается гарантированный натяг в соедине-

нии (рис. 8, см. с. 17).

Предельные значения натяга в посадке:

Nmax = dmax – Dmin;

Nmin = dmin –Dmax.

Допуск посадки с натягом:

T(N) = Nmax – Nmm = Td + TD

Поле допуска вала расположено над полем допуска отверстия.

Натяг — разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия.

16

Рис. 8

3. Посадки переходные, в которых возможно получить как зазор, так и натяг в соединении (рис. 9).

Рис. 9

Предельныезначениянатягаизазоравсоединении:

Nmax = dmax – Dmin;

Smax = Dmax – dmin;

Smax = – Nmin;

Smin = – Nmax.

Допуск переходной посадки: T(SN) = Nmax + Smax = TD + Td.

17

Рассмотрим несколько примеров.

1. Посадка с зазором:

7(+0,021)30 f7 (−−0,0,020041 )

Dmax= –30+0,021=30,021мм; Dmin=30+0=30 мм; dmax=30+(–0,020)=29,980 мм;

dmin=30+(–0,041)=29,959 мм;

Smax = Dmax – dmin = 30,021 – 29,959 = 0,062мм; Smin = Dmin – dmax =30 – 29,980 = 0,020мм; T(S) = Smax – Smin = 0,062 – 0,020 = 0,042 мм.

2. Посадка с натягом:

7(+0,021)30 r6 (++0,0,041028 )

Nmax = dmax – Dmin = 30,041 – 30 = 0,041мм; Nmin = dmin – Dmax = 30,028 – 30,021 = 0,007мм; T(N) = Nmax – Nmin = 0,041 – 0,007 = 0,034мм; T(N) = Td + TD = 0,013 + 0,021 = 0,034 мм.

3. Переходная посадка:

7(+0,021)

30 js6(±0 ,0065)

Nmax = dmax – Dmin = 30,0065 – 30 = 0,0065мм;

Smax = Dmax – dmin =30,021 – 29,9935 = 0,0275мм;

T(SN) = Smax + Nmax = 0,0275 + 0,0065 = 0,034 мм;

T(SN) = TD + Td = 0,021 + 0,013 = 0,034мм.

4.4. Системы образования посадок

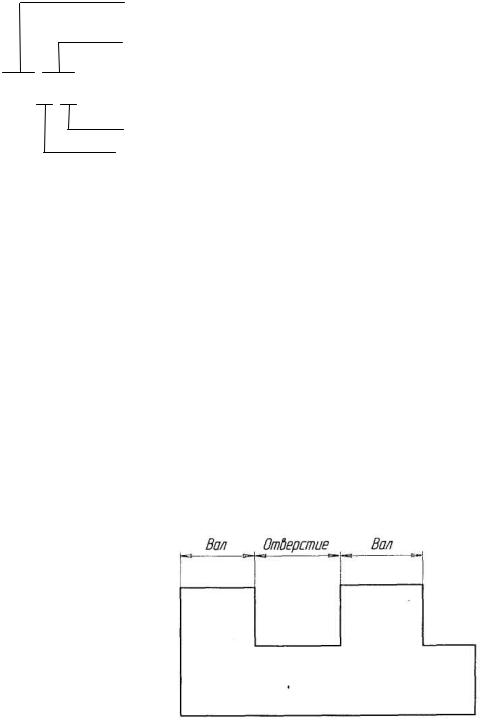

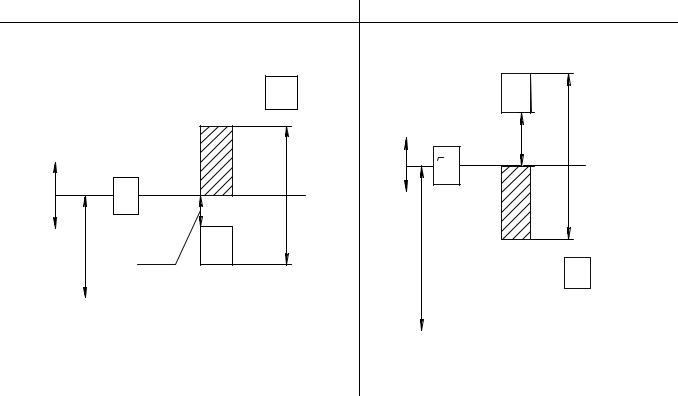

Наиболее рациональным способом образования посадок является такой, при котором поле допуска одной из сопрягаемых деталей не меняет своего расположения относительно нулевой линии (основная деталь). По виду основной детали различают посадки в системе отверстия и в системе вала.

Посадки в системе отверстия — это посадки, в которых зазоры и натяги получаются соединением различных полей допусков валов с полем допуска основного отверстия (рис. 10, см. с. 19).

Основное отверстие – это отверстие нижнее отклонение, которого равно 0, обозначается «Н».

18

Посадки в системе вала — это посадки, в которых различные зазоры и натяги получаются соединением поля допуска основного вала с различными полями допусков отверстий (рис. 11).

Основной вал – это вал верхнее отклонение, которого равно 0, обозначается |

||||||||

«h». |

|

|

|

|

|

|

|

|

|

|

Система отверстия. |

|

Система вала. |

|

|||

|

|

|

|

+41 |

|

|

+41 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r6 |

|

F7 |

|

|

|

|

|

|

+28 |

|

|

+20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

+21 |

|

|

n |

|

|

|

|

|

|

|

i |

x |

|

|

|

|

|

|

+ |

+6,5 |

m |

|

|

|

|

|

|

S |

m |

|

||

|

|

|

|

|

|

|

a |

|

+ |

|

H7 |

|

|

Js6 |

|

S |

|

|

|

0 |

|

|

|

|||

|

|

+6,5 |

|

- |

-6,5 |

|

|

|

0 |

|

js6 |

|

|

|

|

||

|

|

m |

h7 |

|

|

|||

|

|

|

|

x |

|

|

|

|

- |

|

-6,5 |

|

a |

|

|

|

|

18,,,30Ç |

-20 |

S |

18Ç,,,30 |

|

|

|

||

|

|

|

|

|

|

|||

|

f7 |

|

|

|

-21 |

-28 |

||

|

|

Smin |

|

|

|

|

|

|

|

|

|

-41 |

|

|

|

R6 |

|

|

|

|

|

|

|

|

|

-41 |

|

|

Рис. 10 |

|

|

|

Рис. 11 |

|

|

|

|

|

|

|

|

|

||

Посадку обозначают дробью, в числителе указывают поле допуска отверстия, в знаменателе — поле допуска вала (рис. 12, см. с. 20).

Выбор системы образования посадок.

Предпочтительной является система отверстия, т.к. она сокращает номенклатуру обрабатывающего и измерительного инструмента. Система вала применяется в следующих случаях:

1.Для размеров менее 3 мм.

2.В сельскохозяйственном и текстильном машиностроении, там, где в качестве вала используется светлотянутый калиброванный пруток.

3.При посадке стандартного изделия, выполненного в системе вала, например, подшипника в корпус.

4.При соединении металлического вала с неметаллическими деталями.

5.Если необходимо получить на одном гладком валу различные посадки (по конструктивным соображениям).

19