Основы ТМ

.pdf

Рис. 4.1. Профиль реальной поверхности заготовки детали

По ГОСТ 25142–82 шероховатость поверхности — это совокупность неровностей поверхности с относительно малыми шагами, выделенная с помощью базовой длины.

Базовая длина l – длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности.

Базовая линия (поверхность) – линия (поверхность) заданной геометрической формы, определённым образом проведённая относительно профиля (поверхности)

ислужащая для оценки геометрических параметров поверхности.

Воснову стандарта положена система базирования на среднюю линию профиля. Средняя линия профиля (линия m на рис. 4.2, см. с. 81) — базовая линия, которая имеет форму номинального профиля и делит измеренный профиль так, что в пределах базовой длины сумма квадратов расстояний точек y профиля до этой линии минимальная, т.е.

n′ |

2 |

|

∑yi |

= min . |

(4.2) |

i=1

Значения базовой длины выбираются из следующего ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8,0; 25 мм.

Рис. 4.2. Параметры шероховатости поверхности

81

Для количественной оценки шероховатости поверхности по стандарту установлены следующие шесть параметров: Ra, Rz, R max, Sm, S, tp.

1. Ra – среднее арифметическое отклонение профиля, определяется как среднее арифметическое из абсолютных значений расстояний точек измеренного профиля до его средней линии в пределах базовой длины:

R |

= 1 1∫ |

|

y(x) |

|

dx, |

(4.3) |

|||||

|

|

||||||||||

a |

|

n 0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

или приближённо: |

|

|

|

|

|

|

|

|

|

|

|

|

= 1 |

|

|

|

|

|

|

|

|

|

|

R |

|

|

n |

|

y |

|

|

|

, |

(4.4) |

|

|

|

|

|

|

|

||||||

|

|

∑ |

|

i |

|

||||||

a |

n i=1 |

|

|

|

|

|

|||||

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|||

где l – базовая длина, n – число измеренных точек на базовой длине.

2. Rz – высота неровностей профиля по десяти точкам, определяется суммой средних арифметических абсолютных отклонений точек пяти наибольших минимумов H min i и пяти наибольших максимумов H max i профиля в пределах базовой длины:

Ra |

= |

1 |

5 |

|

Hmax |

|

5 |

|

Hi min |

|

|

(4.5) |

|

|

|

|

|||||||||

5 |

∑ |

|

|

+ ∑ |

|

|

. |

|||||

|

|

i=1 |

|

|

|

i=1 |

|

|

|

|

|

3.R max – наибольшая высота неровностей профиля, определяется как расстояние между линией выступов и линией впадин профиля в пределах базовой длины. Линия выступов и линия впадин — линии, эквидистантные средней линии профиля и проходящие соответственно через наивысшую точку выступов и через низшую точку впадин измеренного профиля.

4.Sm – средний шаг неровностей профиля — это среднее арифметическое значение шага неровностей профиля в пределах базовой длины:

1 n

mn ∑ mi

i=1

5.S – средний шаг неровностей профиля по вершинам — среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины.

6.tp – относительная опорная длина профиля — это отношение опорной длины профиля к базовой длине, выраженное в процентах:.S (4.6)S =

|

|

|

n |

|

|

|

|

|

∑ |

|

|

t |

p |

= |

i=1bi |

. |

(4.7) |

|

|||||

|

|

l |

|

||

|

|

|

|

||

Опорная длина профиля определяется суммой длин отрезков вi в пределах базовой длины, отсекаемых на задание уровне p (см. рис. 4.2, см. с. 81) в материале

82

выступов профиля линией, эквидистантной средней линии. Значения уровня р выбираются в процентах от Rmax.

Значения параметров Ra, Rz, Rmax, Sm, S, tp приведены в ГОСТ 2789–73. Рекомендуется предпочтительное использование параметра шероховатости Ra, так как эталонные образцы для сравнения параметров шероховатости изготавливают со значениями Ra.

Волнистость поверхности — это совокупность периодически чередующихся возвышенностей и впадин, образующих неровности поверхности с шагом, большим базовой длины, принятой при измерении шероховатостей.

Волнистость поверхности характеризуется следующим отношением:

Sw =60...100.

Wi

По рекомендациям PC 3951–73 принятым для стран СЭВ, волнистость оценивается высотой волнистости Wz и средним шагом волнистости Sw.

Wz – это среднее арифметическое из пяти ее значений:

W |

=1 |

W |

+W |

+W |

+W |

+W , |

(4.8) |

z |

5 |

( 1 |

2 |

3 |

4 |

5 ) |

|

|

|

|

|

|

|

|

Sw — средний шаг волнистости — это среднее арифметическое значение расстояний Swi между одноименными сторонами соседних волн, измеренных по средней линии профиля:

S |

|

= 1 |

n |

|

. |

(4.9) |

w |

∑S |

wi |

||||

|

n i=1 |

|

|

|||

Макроотклонения – это отклонения формы поверхности. В отличие от шероховатости, которая рассматривается как погрешность формы малых участков поверхности, макрогеометрические отклонения поверхности является единичными на протяжении всей рассматриваемой поверхности. Обычно макроотклонения характеризуются следующим отношением (рис. 4.1, см. с. 81):

HL >1000.

К макрогеометрическим погрешностям можно отнести: конусообразность, бочкообразность, седлообразность, овальность и др. Эти погрешности соизмеримы с погрешностями размеров всей детали и рассматриваются в разделе «Точность обработки деталей на металлорежущих станках».

83

3.ФАКТОРЫ, ВЛИЯЮЩИЕ НА ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ КАЧЕСТВА ПОВЕРХНОСТНОГО СЛОЯ

3.1. Материал заготовки

На поверхности деталей, изготовленных из различных марок сталей, сплавов и чугунов, при одних и тех же методах обработки, инструментах и режимах резания могут формироваться шероховатости, отличающиеся по величине в несколько раз. Основными причинами такого колебания параметров шероховатости является различная способность сталей при пластическом деформировании образовывать наросты и явления схватывания инструмента с заготовкой по площадке трения (явления адгезии).

При обработке лезвийным инструментом заготовок, полученных из мягкой малоуглеродистой стали шероховатость обработанной поверхности имеет большую величину, чем при обработке высокоуглеродистых сталей. А поверхность заготовок, полученная из стали, в составе которой имеется свинец или повышенное содержание серы, после обработки имеет меньшую шероховатость, чем поверхности из тех же сталей, но не имеющих в своём составе этих легирующих элементов.

Поверхности имеют меньшую величину микронеровностей при обработке сталей с мелкозернистой структурой, но микронеровности поверхности будут выше, если структура стали имеет пластинчатый перлит.

Также шероховатость поверхности во многом определяется и технологическими способами получения заготовок.

На поверхности заготовок, полученных из периодического проката, остаются следы погрешностей прокатных валков. Например, микронеровности на поверхности заготовок из горячекатаного проката достигают 150 мкм, а из холоднотянутого проката 50 мкм.

У поковок высота поверхностных микронеровностей зависит от методов ковки. При свободной ковке высота микронеровностей получается в пределах 1,5...4 мм. При горячей штамповке на поверхности заготовок копируются погрешности штампов с высотой до 50 мкм.

Поверхности отливок копируют поверхности литейных форм. Микронеровности у мелких отливок, полученных литьём в песчаные формы ручной формовки, достигают 500 мкм, а у крупных – 1500 мкм, при этом они дополнительно зависят и от величины зёрен формовочной смеси и плотности набивки форм. При машинной формовке в песчаных формах высота микронеровностей достигает 300 мкм, при литье в кокиль и центробежном литье – 200 мкм, при литье по выплавляемым моделям – 40 мкм, при литье под давлением – 10 мкм.

84

3.2. Методы обработки и режимы резания

Существующим методам механической обработки заготовок, также как и каждому методу получения заготовок, соответствует свой определенный диапазон получаемой шероховатости поверхности.

Например, черновое точение позволяет получать на поверхности заготовки шероховатость Rz = 80…150 мкм, тонкое точение Rz = 6...10 мкм, чистовое шлифование Rz = 5…10 мкм, хонингование Rz = 1...3 мкм.

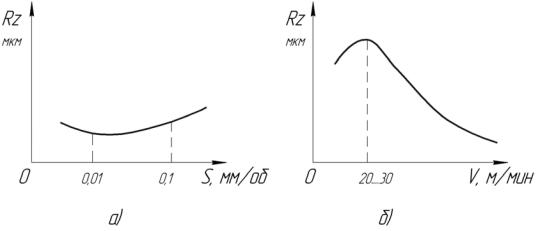

При обработке лезвийными инструментами (резцами, фрезами) наиболее существенное влияние на шероховатость поверхности оказывает подача и скорость резания. Влияние подачи на шероховатость поверхности выражается кривой, представленной на рис. 4.3, а (см. с. 85). Из рисунка видно, что при разных подачах шероховатость поверхности изменяется по-разному. При работе на подачах до S < 0,01 мм/об шероховатость уменьшается, с увеличением подачи с 0,01 мм/об до 0,1 мм/об шероховатость начинает возрастать.

Рис. 4.3. Зависимость шероховатости поверхности от подачи и скорости резания

Для большинства заготовок из конструкционных сталей зависимость высоты микронеровностей поверхностей от скорости резания может быть выражена кривой, представленной на рис. 4.3, б.

При скорости резания в пределах до 20...30 м/мин на режущей кромке инструмента образуется нарост, который приводит к увеличению шероховатости поверхности. С увеличением скорости резания V >20…30 м/мин шероховатость поверхности начинает уменьшаться.

При дальнейшем увеличении скоростей резания возможно увеличение вибраций в технологической системе и некоторое размягчение обрабатываемого материала, что также приводит к росту шероховатостей обрабатываемой поверхности.

85

3.3. Геометрия режущего инструмента

На основании анализа выполненных научно-исследовательских работ можно сделать предположение о том, что любую, обработанную режущим инструментом, поверхность в определённом приближении можно рассматривать как след рабочего движения части режущей кромки инструмента.

При таком представлении шероховатость поверхности будет определяться в поперечном сечении чисто геометрическими факторами: формой режущей кромки инструмента (радиусом закругления при вершине резца) и величиной подачи. При определённых условиях этот фактор будет определяющим при формировании шероховатости обработанной поверхности (поперечное точение, протягивание, некоторые методы фрезерования и т.д.)

Однако образование шероховатостей нельзя объяснить только следом движения режущей кромки в материале заготовки. На шероховатость поверхности оказывают влияние пластические деформации от явления захвата металла с образованием наростов и отрыва слоёв материала, находящегося под режущей кромкой инструмента (для сталей) и явления хрупкого выкрашивания частиц материала (для серого чугуна и цветных сплавов). При обработке материалов, которые не создают наростов, влияние пластической деформации на высоту шероховатости объясняется распространением волны деформации в сторону соседнего следа от режущего инструмента.

Износ режущего инструмента также приводит к увеличению шероховатости, поэтому периодическая доводка режущего инструмента способствует уменьшению высоты шероховатости.

3.4. Упругие колебания технологической системы

Динамические вибрации элементов технологической системы периодически изменяют положение режущей кромки инструмента относительно обрабатываемой поверхности, создавая на ней микронеровности определённого характера.

Эти вынужденные вибрации технологической системы обуславливаются действием следующих факторов:

–жёсткостью отдельных элементов технологической системы;

–динамической неуравновешенностью вращающихся частей технологического оборудования, приспособлений и обрабатываемых деталей;

–дефектами отдельных механизмов оборудования, вызывающих неравномерность движения его рабочих органов;

–колебаниями припуска на обработку, как в партии деталей, так и на поверхности одной детали и т.д.

Помимо вынужденных вибраций, на упругие колебания технологической системы могут воздействовать автоколебания, которые возникают без каких-либо видимых причин.

86

Автоколебания представляют собой незатухающие собственные колебания системы, поддерживаемые каким-то постоянно действующим источником. Эти колебания после прекращения действия возмущающей силы должны постепенно затухать, но иногда этого не происходит, а наоборот, возникшие автоколебания становятся более интенсивными. И причина кроется в особенностях процесса резания, способствующего их продолжению и интенсификации.

Поэтому для обеспечения безвибрационной работы технологической системы необходимо проводить определённые конструкторские и технологические мероприятия, такие как;

–увеличения жёсткости элементов технологической системы;

–повышение демпфирующей способности системы;

–проектирование определённых режимных параметров (малые глубины резания, большие подачи и т.д.);

–применение режущего инструмента с определёнными параметрами (большие углы в плане, большие положительные передние углы, малые радиусы при вершине резцов и т.д.).

3.5. Смазочно-охлаждающая жидкость

Работы школы академика П.А. Ребиндера показали, что технологическая жидкость, подаваемая в зону резания, может активно участвовать в формировании геометрических характеристик и структуры поверхностного слоя обрабатываемой заготовки.

Способ подачи в зону резания и характеристики технологической смазочноохлаждающей жидкости должны обеспечивать:

–уменьшение температурных деформаций инструмента и обрабатываемой заготовки в направлении выполняемого размера;

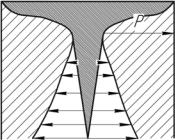

–пластифицирование поверхностного слоя заготовки путём адсорбирования поверхностно-активных веществ, которые способны оказывать расклинивающее действие на вершины микронеровностей (рис. 4.4, см. стр.88);

–смазочное и химическое воздействие на режущий инструмент и поверхностный слой заготовки.

Молекулы активных веществ технологической жидкости, проникая в микротрещины на поверхности заготовки, создают давление на стенки впадин имеющихся микронеровностей. Величина созданного давления может достигать 100 кН/м 2.

Благодаря этому действию активных веществ, облегчается процесс резания, уменьшаются явления налипания и отрыва металла с обрабатываемой поверхности заготовки и тем самым уменьшается шероховатость поверхности.

87

Рис. 4.4. Расклинивающее действие технологической жидкости на обрабатываемую поверхность

На практике в качестве технологической жидкости применяются различные эмульсии, содовые водные растворы с добавками нитрита натрия, мыльные растворы, сернистые масла, а также керосиново-масляные смеси.

4. СОСТОЯНИЕ ПОВЕРХНОСТНОГО СЛОЯ И ЕГО ФИЗИКОМЕХАНИЧЕСКИЕ СВОЙСТВА

4.1. Структура поверхностного слоя после механической обработки

Качество обработанных поверхностей деталей характеризуется не только геометрическими параметрами шероховатости и волнистости, но и физикомеханическими и химическими свойствами поверхностного слоя. Поверхностный слой деталей машин, подвергаемый обработке, имеет толщину от нескольких ангстрем до сотых и десятых долей миллиметра, при этом структура и его свойства отличаются от основного материала детали.

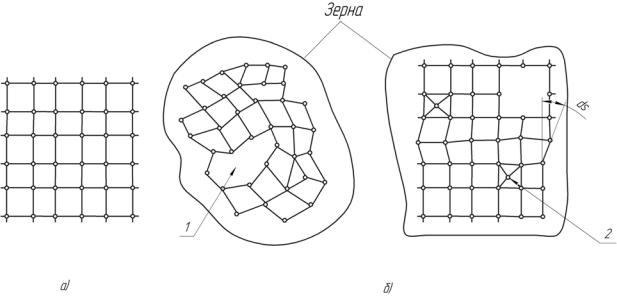

Структура металлического изделия, а следовательно, и его поверхностного слоя, состоит из кристаллов. Идеальное кристаллическое строение сверхчистого железа представляется в виде решетки, в узлах которой расположены атомы (положительно заряженные ионы) (рис. 4.5.а, см. с. 89). Нити идеального сверхчистого железа искусственно выращиваются, например, из растворов солей.

В производственных условий различные методы получения заготовок приводят к образованию в структуре поверхности металла множества центров кристаллизации. Около каждого центра формируется группа кристаллов неправильной формы, которые носят названия зёрен. Различие отдельных зёрен, одного и того же металла, между собой заключается в разной пространственной ориентации кристаллической решетки и разной величине зёрен (рис. 4.5.б, см. с. 89).

88

Рис. 4.5. Структура поверхностного слоя металла: а) идеальная кристаллическая решётка;

б) реальная кристаллическая решётка с зёрнами: 1 – вакансии, 2 – точечные дислокации; αδ – угол разориентировки блоков зерна

Таким образом, в реальных металлах идеальная кристаллическая решётка всегда имеет определённые нарушения. Из возможных дефектов кристаллического строения внутри одного зерна необходимо отметить следующие:

–в некоторых узлах решётки отсутствуют атомы (ионы) и имеют место вакан-

сии;

–некоторые атомы могут находиться не в узлах, а в междоузлиях, то есть имеет место неправильное расположение атомов или дислокации;

–зерно состоит из блоков, повернутых друг относительно друга под различными углами, представляя собой своеобразную мозаику.

Приложение к поверхности детали определённого усилия вызывает деформацию кристаллической решётки – изменение расстояний между точками тела ∆l. Деформация может быть упругой, исчезающей после снятия нагрузки и пластической, остающейся после снятия нагрузки.

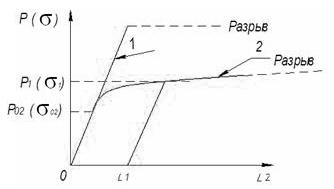

На рис. 4.6 (см. с. 90) представлена зависимость деформации растяжения металла от приложенной нагрузки (или напряжения). Диаграмма растяжения сверхчистого железа представлена линией 1, которая показывает, что при растяжении в кристаллической решётке происходят только упругие деформации.

Для металла с идеальной кристаллической решеткой прочность его определяется силой межатомных связей. Как только внешняя нагрузка превысит силы межатомных связей, металл хрупко разрушается, образуя две новые поверхности. При этом разрыв происходит при напряжениях в 200 раз и более превышающих напряжения разрыва для реальных металлов (самых лучших конструкционных легированных сталей).

89

В реальных же металлах из-за наличия дефектов в кристаллической решетке, при приложении внешней нагрузки только в начальный период наблюдаются уп-

ругие деформации, а затем, при достижении  – предела текучести, металл начинает течь, то есть деформироваться пластически.

– предела текучести, металл начинает течь, то есть деформироваться пластически.

Таким образом, реальная кристаллическая решётка в металле обрабатываемой заготовки при приложении внешней нагрузки сначала упруго деформируется, затем деформируется пластически и, если действие нагрузки будет продолжаться, произойдёт разрушение металла (кривая 2 на рис. 4.6).

Рис. 4.6. Зависимость деформации кристаллической решётки металла от приложенной нагрузки

При этом после снятия приложенной нагрузки P1 на каком-либо этапе пластического деформирования, в металле останется пластическая деформация ∆l. Если теперь вновь нагрузить этот металл, то для осуществления повторно пластической деформации нужна нагрузка больше, чем P1.

Это объясняется тем, что повысилась сопротивляемость металла прикладываемым нагрузкам, а металл получил наклёп. Наклёпом называется упрочнение металла под действием пластической деформации.

Явление пластической деформации объясняется тем, что по самой слабой дислокации происходит сдвиг элементов кристаллической решетки, то есть происходит движение дислокации. Это движение или пластическая деформация происходит до тех пор, пока атомы дислокации не займут более прочное выгодное положение, чем первоначальное. При этом пластическая деформация при данной приложенной силе прекращается. Если увеличить нагрузку, то находящиеся в других местах новые дислокации не выдерживают и начинают двигаться до того момента, пока атомы вновь не попадут в более выгодное положение и не зафиксируются в нём.

Таким образом, механизм перемещения дислокаций объясняет явление упрочнения металла по мере его пластического деформирования. Пластическая деформация поверхностного слоя, кроме движения дислокаций, сопровождается увеличением плотности дислокаций за счёт увеличения числа дефектов и искажений кристаллической решетки, изменением структуры металла путём изменения и дробления зерен с ориентацией последних в направлении усилия деформирова-

90