Основы ТМ

.pdfния. В поверхностном слое металла резко возрастает количество дислокаций, вакансий и других дефектов кристаллической решетки, при этом повышается его напряжённость. Взаимодействие полей напряжений дислокаций между собой и с другими дефектами решетки затрудняет движение дислокаций, и сопротивление пластической деформации возрастает, металл упрочняется. Это упрочнение продолжается до тех пор, пока в силу неизменности объёмов металла, при деформации не образуется шейка на поверхности металла и не наступит разрывразрушение по слабому сечению шейки.

Необходимо отметить, что в процессе пластической деформации металла выделяется тепло. При этом почти вся работа деформации (98...99%) переходит в тепло, и лишь небольшая часть затрачивается на образование новых поверхностей.

Существенное влияние на процессы пластического деформирования металла в поверхностном слое оказывает температура в зоне обработки. С одной стороны температура в зоне резания (для железоуглеродистых сталей не выше 300°С) способствует повышению активности колебаний глубже расположенных в поверхностном слое атомов, что приводит к более глубокому упрочнению.

С другой стороны, при повышении температуры в зоне резания близко к критической (для стали > 500°С), происходит восстановление первоначального положения атомов. А это, в свою очередь приводит к разупрочнению поверхностного слоя.

Поэтому, в результате пластической деформации в поверхностном слое, в зависимости от количества тепла, выделяющегося при резании, могут преобладать следующие процессы:

–процессы упрочнения металла (малые скорости резания и малые температуры в зоне резания);

–процессы разупрочнение металла (высокие скорости резания и высокие температуры).

4.2. Влияние процессов резания лезвийным инструментом на структуру поверхностного слоя (обработка сталей твёрдостью HRC<40 единиц)

Рассмотрим влияние процессов, происходящих в зоне резания, при работе лезвийным инструментом, на структуру поверхностного слоя заготовок деталей из незакалённых сталей с твёрдостью поверхности менее 40 единиц по HRC.

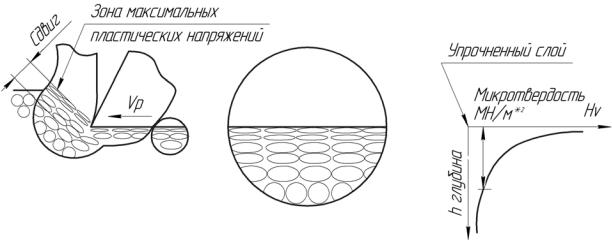

На рис. 4.7 представлена схема процесса резания металла лезвийным инструментом (резцы, фрезы и т.д.) и, как следствие этого, изменение микротвёрдости металла по глубине поверхностного слоя.

91

Рис. 4.7. Схема формирования структуры поверхностного слоя

Зёрна металла, попадая в зону сдвига от действия режущего инструмента, удлиняются, приобретая ту или иную степень деформации. При удлинении зерна, т.е. при его пластической деформации, в соответствии с теорией дислокаций, происходит упрочнение поверхности или наклёп. Это упрочнение еще больше увеличивается под площадкой износа режущего инструмента за счёт сдвига поверхностных слоев под действием сил трения. Вследствие этого, поверхностные слои по своим физико-механическим свойствам будут отличаться от глубинных недеформированных слоев заготовки.

В зависимости от пластических свойств обрабатываемых сталей или сплавов, а также от толщины среза, подачи и скорости резания глубина поверхностного упрочнения может меняться от нескольких сотых долей миллиметра до нескольких десятых долей миллиметра (при черновой обработке).

Помимо изменения физико-механическим свойствам металла в виде упрочнения или разупрочнения, в поверхностном слое при обработке резанием могут возникать остаточные напряжения. Их появление может быть объяснено несколькими причинами:

–так при скоростной обработке деталей лезвийным инструментом в зоне резания возникают высокие температуры, сильно отличающиеся от температуры основного материала, и этот перепад температур является одной из причин возникновения в поверхностном слое значительных остаточных напряжений;

–при отделении стружки от обрабатываемой поверхности на малых скоростях резания режущий инструмент вытягивает верхние волокна подрезцового слоя, которые претерпевают деформацию растяжения, и после удаления режущего инструмента пластически растянутые верхние волокна обрабатываемой поверхности приобретают остаточные напряжения сжатия, а связанные с ними нижележащие слои получают напряжения растяжения.

Как было отмечено выше, при обработке металлов с большими скоростями резания и с температурами в зоне резания более 500°С, в поверхностном слое образуются остаточные напряжения растяжения (скоростное точение, фрезерование и т.д.).

92

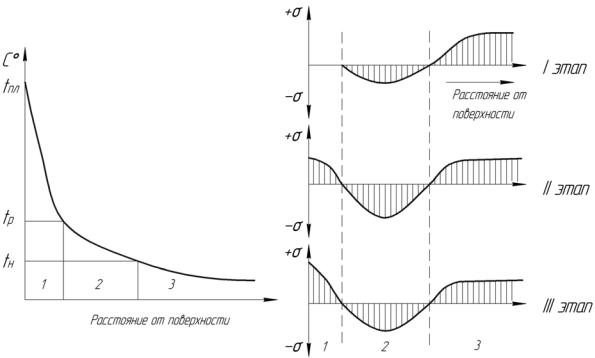

Рассмотрим, как это происходит на примере схемы изменения напряжений, предложенной И.А. Одингом (рис. 4.8). Условно процессы, происходящие с поверхностным слоем металла в процессе его обработки зоне резания, разбиваются на три временных этапа.

Рис. 4.8. Схема возникновения остаточных напряжений в поверхностном слое металла при обработке резанием (по И.А.Одингу):

tн – нормальная температура;

tр – температура пластического состояния; tпл – температура плавления

I этап.

Во время обработки в результате теплового воздействия в зоне резания поверхностный слой металла 1 нагревается до температуры выше tр и находится в пластичном состоянии, практически лишенном каких-либо напряжений. Слой 2, нагретый выше tн, но ниже tр, претерпевает упругую деформацию расширения, которой мешает с одной стороны режущий инструмент, а с другой стороны холодный слой металла 3. Поэтому в слое металла 2 создаются сжимающие напряжения, а в слое 3 остаются исходные («+» или «–») напряжения.

II этап.

После окончания процесса резания слой металла 1 охлаждается ниже tр за счёт отвода тепла в охлаждающую жидкость и становится непластичным. Объём слоя 1 уменьшается в процессе остывания, но этому мешает еще нагретый слой 2. Поэтому в слое 1 возникают растягивающие напряжения, а во 2 слое сжимающие. В холодном слое 3 остаются исходные напряжения.

93

III этап.

После полной обработки и окончательного остывания заготовки в верхнем слое металла 1 усиливаются растягивающие напряжения, а в слое металла 2 по прежнему остаются сжимающие напряжения. В холодном слое 3 остаются исходные («+» или «–») напряжения.

4.3. Влияние процессов шлифования на структуру поверхностного слоя (обработка сталей твёрдостью HRCэ>40 единиц)

В рассмотренном выше процессе резания металла лезвийным инструментом поверхностный слой заготовки нагревается, как правило, не выше температуры фазовых и структурных превращений металла (то есть не выше 840°C).

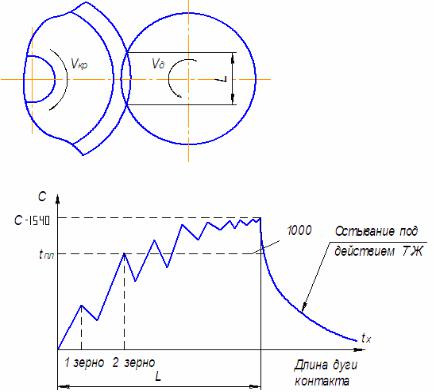

При обработке заготовок из закалённых сталей с твёрдостью поверхностного слоя HRCэ > 40 единиц вместо лезвийной обработки часто применяется абразивная обработка. При этом обработка ведётся на скоростях вращения круга от 35 м/с до 180 м/с и скоростях вращения заготовок 20...40 м/мин. Поэтому на дуге контакта шлифовального круга и заготовки из-за последовательного воздействия зёрен абразивного круга контактная температура в зоне резания может подниматься до 1540ºС (рис. 4.9).

Рис. 4.9. Схема нагрева поверхностного слоя при абразивной обработке: L – дуга контакта шлифовального круга с заготовкой

94

Для закаленных заготовок с твёрдостью поверхности более 40 единиц по HRCэ характерна структура мартенсита. Причем, чем больше твёрдость поверхности после термообработки, тем больше в ней процентное содержание структуры мартенсита. Мартенсит – это практически остывший аустенит с гранецентрированной кубической решеткой Feγ и определённым размером кристаллической решетки.

Температура в зоне резания при шлифования выше критической температуры фазовых превращений металла (840°C). Поэтому в поверхностном слое прошлифованной поверхности заготовки структура неустойчивого метастабильного мартенсита переходит в ту или иную структуру отпуска (троостит, сорбит) вплоть до мягкого Feα. При этом формируется структура объёмно-центрированного куба с меньшим параметром решётки, что приводит к уменьшению объёма термически отпущенного слоя металла.

Таким образом, переход в поверхностном слое структуры Feγ в Feα вызывает:

–во-первых, резкую потерю микротвёрдости и прочности, так как расстояние между атомами Feα больше, чем у Feγ, а число атомных связей меньше, чем у Feγ;

–во-вторых, т.к. объём решетки Feγ больше, чем объём решетки Feα , то изменение структуры влечет за собой уменьшение объёмов поверхностного слоя, который стремится сжаться, а так как ему мешает сжаться сердцевина детали, то отпущенный поверхностный слой оказывается сильно растянутым и в нём возникают очень большие напряжения растяжения.

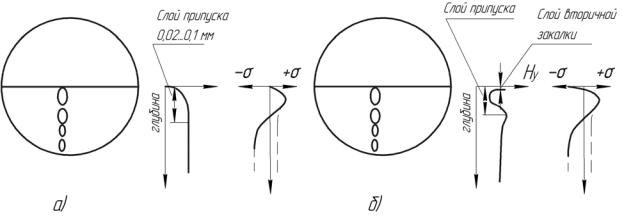

Рис. 4.10. Схема микрошлифа шлифованной поверхности и характер распределения микротвёрдости и остаточных напряжений по глубине поверхностного слоя:

а) случай образования структуры отпуска металла; б) случай образования слоя вторичной закалки металла

На рис. 4.10, а представлена схема микрошлифа поверхности прошлифованной заготовки и зависимость её микротвердости и напряжений для случая образования структур, характерных для режима термического отпуска металла.

95

Для высокоуглеродистых сталей У8, У10, ШХ15 на самой поверхности заготовки при резком охлаждении технологической жидкостью может образоваться слой вторичной закалки металла(рис. 4.10, б см. с. 95)

Так как стали выдерживают напряжения растяжения примерно в 4 раза меньшие, чем напряжения сжатия, то зачастую поверхностные напряжения от шлифования вызывают появление микротрещин на поверхности либо сразу после окончания операции шлифования, либо во время эксплуатации детали. Шлифовальные трещины, образуемые из-за высокой температуры шлифования, выглядят на поверхности как хаотично расположенные короткие (1...2 мм) и довольно частые микротрещины. На микрошлифе они располагаются не глубже слоя отпуска и заканчиваются в конце слоя, как бы стремясь отделить его от неизменных по структуре глубинных слоев заготовки (рис. 4.11).

Рис. 4.11. Вид микротрещин, появляющихся на поверхности после операции шлифования

Наличие микротрещин можно определить, помещая заготовку в масляную ванну, в которой во взвешенном состоянии находятся мельчайшие железные опилки, которые под действием магнитного поля оседают по границам трещин. После проведение подобной операции микротрещины можно обнаружить визуально. На практике встречаются трещины, размеры которых доходят до нескольких миллиметров и ориентированы они по форме детали.

На микрошлифе такие трещины видны как глубокие, больше толщины отпущенного слоя, и расположенные перпендикулярно обработанной поверхности.

Причиной возникновения таких трещин является общее напряжённое состояние всей заготовки, обусловленное неблагоприятным режимом термической обработки. Причем эти трещины могут появиться после термообработки и до операций шлифования, но при этом они просто не видны, а могут образоваться в процессе шлифования, при котором возникающие напряжения растяжения отпущенного слоя суммируются с напряжениями от термической обработки. В этом случае обработка шлифованием является лишь толчком, стимулирующим развитие термических трещин. Такие трещины не удаётся ликвидировать за счёт уменьшения нагрева при шлифовании (применением более мягких кругов, уменьшением

96

подач, увеличением скорости детали). Они могут быть ликвидированы лишь за счёт изменения режимов термической обработки. Трещины могут образоваться не только после шлифования или в процессе эксплуатации деталей, а даже и при их хранении на складах.

Поэтому ответственные детали машин (шейки коленчатых валов, поршневые пальцы, торсионы и др.), работающие при нагрузках на усталостную прочность, проходят после шлифования дополнительную отделочную обработку для снятия с отшлифованных деталей термически отпущенного и напряженного слоя. К такой обработке относятся операции хонингования, суперфиниширования алмазными или абразивными брусками, обработка шкуркой, доводка абразивными или алмазными пастами.

4.4.Изменение физико-химических свойств поверхностного слоя после механической обработки

В деформированном напряженном поверхностном слое детали после механической обработки изменяются также и некоторые физические и химические свойства, а именно: повышается электросопротивление, увеличивается остаточный магнетизм и коэрцитивная сила, образовываются новые химические соединения.

С увеличением наклёпа понижается магнитная проницаемость поверхности. Вновь полученная поверхность металла обладает повышенной химической активностью и в реальных производственных условиях неизбежно адсорбирует атомы элементов окружающей среды, покрываясь плёнкой адсорбированных газов, паров воды и различных жиров.

Воздействие внешней среды приводит к образованию на поверхности металла новых соединений, прежде всего различных окислов. В результате диффузии в поверхностном слое могут возникнуть химические соединения основного материала с проникающими извне веществами. Диффузионная подвижность атомов может привести к перераспределению по поверхности концентрации легирующих элементов. Так, например, благодаря диффузии при высоких температурах в поверхностном слое стальных деталей может произойти обезуглероживание металла.

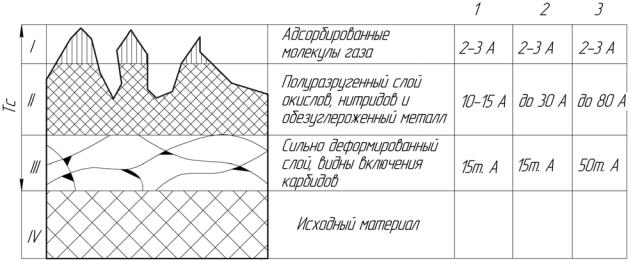

Характер структуры поверхностного слоя и глубина залегания отдельных структурных составляющих зависят от методов обработки заготовок.

Если рассматривать структуру поверхностного слоя одной и той же марки стали при различных видах механической обработки, например тонком шлифовании, суперфинишировании и притирке, то эта структура будет иметь вид, представленный на рис. 4.12 (см. с. 98).

Величина толщины дефектного слоя Тс на поверхности заготовки напрямую зависит от метода обработки данной поверхности и может иметь следующие значения, например:

–для чернового точения Тс = 0,3…1,0 мм;

–для чистового точения Тс = 0,15…0,30 мм;

97

–для обдирочного шлифования Тс = 0,1…0,2 мм;

–для чистового шлифования Тс = 0,05…0,10 мм.

Рис. 4.12. Структура поверхностного слоя после различных методов обработки:

1– после суперфиниширования;

2– после притирки;

3– после тонкого шлифования.

4.5.Методы исследования поверхностного слоя

Для оценки степени пластической деформации и напряжённости поверхностного слоя после механической обработки в инженерной практике чаще всего применяются методы измерения микротвёрдости и остаточных напряжений в поверхностных слоях деталей. При необходимости более точной оценки качества поверхностного слоя используются методы рентгеноструктурного и металлографического анализов.

Для измерения микротвёрдости обычно используются приборы типа ПМТ–3, в которых алмазной 4-гранной призмой под действием малых нагрузок (для закалённой стали не более 1 H) на поверхности детали делается отпечаток. По размерам этого отпечатка можно определить микротвёpдость как отдельных зёрен и структурных составляющих, так и всего поверхностного слоя.

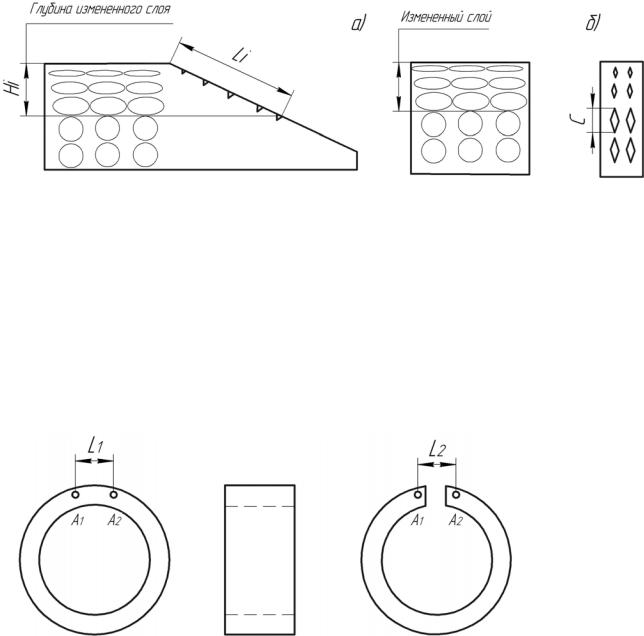

При значительной глубине исследуемого изменённого слоя (0,1...0,2 мм и более) под небольшим углом к поверхности производится плоский косой срез (рис. 4.13, а, см.с. 99), который затем окончательно обрабатывается притиркой пастами ГОИ на чугунных или стеклянных плитах. Величину микротвёрдости определяют по размеру диагонали отпечатка «С», получаемого на поверхности среза, который и замеряется на приборе. Глубина слоя, на которой значения микротвёрдости ста-

98

новятся постоянными и равными микротвёрдости исходного материала, принимается за общую глубину изменённого слоя.

При маленьких глубинах изменённых поверхностных слоёв (менее 0,1 мм) алмазная пирамида будет проваливаться в исходный слой металла на косом срезе, и поэтому делается срез перпендикулярный поверхностному слою и на этом срезе делается измерение микротвёрдости изменённого слоя.

Рис. 4.13. Схема для замера микротвёрдости поверхностного слоя:

а) косой срез; б) срез, перпендикулярный исследуемому слою

Напряжения в поверхностном слое определяются по методике академика Н.Н. Давиденкова. Эта методика позволяет определять тангенциальные и осевые (нормальные) напряжения. Сущность метода заключается в определении тангенциальных напряжений по модулю упругости и деформации разрезаемых колец с последующим удалением поверхностных слоев.

Образец для испытаний – кольцо, которое изготавливается из того же металла, что и деталь, при одинаковых режимных параметрах обработки. Исследуется наружная поверхность кольца.

а) |

б) |

Рис. 4.14. Образец-кольцо для замера напряжений: а) кольцо до разрезки; б) кольцо после разрезки

99

На торцовой поверхности кольца (рис. 4.14, а) наносятся в точках A1 и A2 риски и замеряется между ними расстояние L1. Затем кольцо разрезается между этими точками, и производится повторное измерение расстояния L2 между теми же точками A1 и A2 (рис. 4.14, б).

После разрезки кольца расстояние между точками либо увеличивается, либо уменьшается в зависимости от вида напряжений, которые образуются в исследуемом наружном поверхностном слое при обработке. Разность (L2–L1) характеризует величину этих напряжений, а знак определяет вид напряжений.

Для выявления напряжений, оставшихся в поверхностном слое и неучтённых проведёнными замерами, применяется метод тензометрирования деформаций.

На исследуемые образцы устанавливаются тензодатчики, которые непрерывно регистрируют величины деформации в процессе снятия тончайших слоев с наружной поверхности колец путём электрополирования. Все остальные поверхности образца защищаются от воздействия электролита кислотоупорной резиной и клеем № 88. При снятии тонких слоев с образца, который служит анодом, происходит деформация последнего, что и фиксируется тензодатчиком. Изменение сопротивления тензодатчика регистрируется самопишущим прибором по времени. Толщина снятого слоя металла с образца методом электрополирования за определённый промежуток времени определяется по тарировочному графику, построенному по данным предварительно проведенного эксперимента.

Общее тангенциальное остаточное напряжение складывается из трёх составляющих:

σ = σ1 +σ2 +σ3 , |

(4.10) |

где σ1 – остаточные напряжения, снимаемые при разрезании кольца, т.е. напряжения, возникающие во всем объёме заготовки при обработке;

σ2 – напряжение, оставшиеся после разрезки в сечении кольца, неучтённые при первом измерении, и которые выявляются с помощью тензодатчиков при постепенном удалении слоев;

σ3 – поправка, учитывающая напряжения, снятые в слое за счёт удаления всех предыдущих слоев.

По аналогичной методике определяются осевые остаточные напряжения, только в качестве образцов используются пластины, вырезанные из втулки.

На рис. 4.15 (см. стр.101) в качестве примера показан характер распределения микротвёрдости и напряжений по глубине поверхностного слоя заготовки из закалённой стали У8, у которой имеются температурные прижоги на обработанной поверхности после операции шлифования.

100