Основы ТМ

.pdfВремя выполнения ручной вспомогательной работы (формула 6.7) определяется как:

Tв = Tв уст + Tв оп + Tв изм, |

(6.10) |

где Tв уст – вспомогательное время на установку и снятие детали;

Tв оп – вспомогательное время, связанное с выполнением операции; Tв изм – вспомогательное время (неперекрываемое) на измерение.

Вспомогательное время на установку и снятие детали определяется по нормативам вне зависимости от типов станков, также как и для обычных станков и зависит от вида применяемых приспособлений, способов установки, выверки и крепления заготовок.

Вспомогательное время, связанное с операцией Tв оп, и не вошедшее во время цикла автоматической работы станка по программе, предусматривает выполнение следующей работы:

–включить и выключить программное устройство;

–установить заданное положение детали и инструмента по координатам, а в случае необходимости произвести поднастройку;

–проверить приход детали или инструмента в исходную точку после обработ-

ки;

–установить защитный щиток от брызг эмульсии и снять.

Необходимые размеры деталей, обрабатываемых на станках с ЧПУ, обеспечиваются в автоматическом цикле обработки. В связи с этим время на контрольные измерения (после окончания работы по программе) Tв изм должно включаться в норму штучного времени только в том случае, если оно не может быть перекрыто временем цикла автоматической работы станка по программе, при этом необходимо учитывать периодичность таких измерений в процессе работы.

Время на приёмы подготовительно-заключительной работы (Тпз) устанавливается в зависимости от вида и размерной группы оборудования, особенностей систем программного управления станков, и подразделяется на следующие времена:

–время на организационную подготовку;

–на наладку станка, приспособлений, инструмента, подключение к технологическому оборудованию программных устройств;

–на пробный рабочий ход по программе или пробную обработку детали.

И норма подготовительно-заключительного времени на обработку партии одинаковых деталей (независимо от размеров партии) определяется по формуле:

T пз = T пз1 + T пз2 + T пр.обр , |

(6.11) |

где T пз – норма подготовительно-заключительного времени, мин; T пз1 – норма времени на организационную подготовку, мин;

T пз2 – норма времени на наладку станка, приспособления, инструмента, программных устройств, мин;

T пр.обр – норма времени на пробную обработку, мин.

131

Состав работы на организационную подготовку является общим для всех станков с ЧПУ независимо от их группы и модели.

Время на организационную подготовку (Т пз1) предусматривает:

–получение наряда, чертежа, технологической документации, программного носителя, режущего, вспомогательного и контрольно-измерительного инструментов, приспособлений, заготовок до начала и сдачу их после окончания обработки партии деталей;

–ознакомление с работой, чертежом, технологической документацией;

–осмотр заготовки;

–инструктаж мастера.

При бригадной форме организации труда, когда производится междусменная передача обрабатываемых деталей, организационная подготовка учитывает только время на ознакомление с работой, чертежом, технической документацией, осмотр заготовок и инструктаж мастера.

В состав работы на наладку станка, инструмента и приспособлений (Т пз2) включаются приёмы работы наладочного характера, зависящие от назначения станка и конструктивных особенностей:

–установка и снятие крепёжного приспособления;

–установка и снятие блока или отдельных режущих инструментов;

–установка исходных режимов работы станка;

–подключение и настройка программного устройства;

–настройка нулевого положения инструмента или заготовки и др.

Время на пробную обработку деталей (Т пр.обр) на станках токарных и револьверных групп включает затраты времени на обработку детали по программе плюс вспомогательное время на выполнение дополнительных приёмов, связанных с измерением детали, вычислением коррекции, введением величин коррекции в систему ЧПУ, и вспомогательное время на приёмы управления станком и системой ЧПУ.

Время на пробную обработку деталей (Т пр.обр) на станках карусельных, фрезерных, расточных групп, на многоцелевых станках включает затраты времени на обработку деталей методом пробных проходов. К этому времени необходимо добавить вспомогательное время на выполнение дополнительных приёмов, связанных с измерением детали, вычислением величины коррекций, введением величин коррекций в систему ЧПУ, и вспомогательное время на приёмы управления станком и системой ЧПУ.

132

Раздел VII. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ СБОРКИ

1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Сборка, одна из наиболее трудоемких составляющих технологических процессов производства машин, является конечным и ответственным этапом изготовления изделий. От качества и производительности сборочного процесса зависит производительность выпуска машин, их качество и конкурентоспособность. Трудоемкость сборочных работ достигает 25–30 % от общей трудоемкости изготовления изделий в общем машиностроении, а в приборостроении достигает 50%. Это обусловлено невысокой производительностью процессов сборки и высокими требованиями к надежности автоматических сборочных систем.

Главным принципом проектирования сборочных технологических процессов является обеспечение высокого качества собираемого изделия, при наибольшей производительности и экономичности процессов сборки на основе механизации и автоматизации сборочных работ.

Цель разработки технологии сборки – определить и описать последовательность сборки узла или изделия, установить необходимый и достаточный уровень технического оснащения, рассчитать потребность в рабочих площадях, рабочей силе, определить общую трудоёмкость сборки.

Проектирование технологических процессов сборки отличается сложностью и трудоёмкостью. В основе проектирования сборочных процессов лежит решение следующих основных задач:

–определение наиболее рациональной последовательности и методов сборки узлов и механизмов;

–планирование и описание сборочных операций по элементам;

–выбор и проектирование (если это необходимо) сборочных инструментов, оснастки, оборудования, определение методов и средств контроля качества сборки;

–установление норм времени на выполнение отдельных сборочных операций

иопределения трудоёмкости всего процесса сборки;

–выбор способов транспортировки деталей и узлов на этапах сборки;

–выбор и разработка технических заданий на требуемые грузоподъёмные устройства;

–разработка планировки сборочного цеха, участка или линии.

Степень углублённости технологических разработок процессов сборки зависит от типа производства и объёмов выпуска изделия.

Вусловиях массового и крупносерийного производств технологические процессы сборки разрабатываются подробно и с полной детализацией процесса.

Вмелкосерийном и единичном производствах разрабатывается только общая схема сборочных операций, так как подробная разработка в данных производственных условиях экономически не оправдывается.

133

Для обеспечения автоматизации сборочных работ в массовом производстве применяются непереналаживаемые сборочные автоматы и автоматические линии. В серийном производстве, в составе гибких сборочных систем, целесообразно применение модульного построения технологических и вспомогательных средств на базе электромагнитных, вибрационных и струйных пневматических элементов, которые не имеют между собой кинематических связей.

2. ОСНОВНЫЕ ЭЛЕМЕНТЫ СБОРОЧНЫХ ПРОЦЕССОВ

Объектами производства машиностроительной промышленности являются различные машины и механизмы.

Машина – это изделие, осуществляющее целенаправленные движения для преобразования энергии или производства определённых работ.

Предметы труда в процессе их производства на машиностроительном предприятии называются изделиями.

Изделие – это предмет или набор предметов производства, подлежавших изготовлению на данном предприятии.

Стандартами установлены следующие виды изделий:

1.Деталь – это изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций.

2.Узел (сборочная единица) – это часть изделия, которая собирается отдельно

ив дальнейшем участвует в процессе сборки как одно целое. Применительно к сборке узел – это сборочная единица, которая может собираться отдельно от других составных частей изделия (или изделия в целом) и выполнять определенную функцию в изделиях одного назначения только совместно с другими составными частями.

Если узел непосредственно входит в состав машины, то он может быть классифицирован как группа. Узел, входящий в машину в составе группы, называется подгруппой первого порядка. Также могут быть узлы подгруппы второго, третьего и больших порядков.

3.Агрегат – это сборочная единица, обладающая полной взаимозаменяемостью, возможностью сборки отдельно от других составных частей изделия (или изделия в целом) и способностью выполнять определенную функцию в данном изделии, или работать самостоятельно.

Изделия в зависимости от наличия или отсутствия в них составных частей делятся на следующие категории:

–неспецифированные (детали)– не имеющие составных частей;

–специфированные (сборочные единицы, комплексы, комплекты), состоящие из двух и более составных частей.

Объектами производства машиностроительных предприятий, кроме машин и их частей, могут быть комплексы и комплекты изделий.

Комплекс – это два и более специфицированных (состоящих из двух и более составных частей) изделия, не соединенные на предприятии-изготовителе сборочными операциями, но предназначенные для выполнения взаимосвязанных

134

эксплуатационных функций. Например: автоматическая линия, цех-автомат, станок с ЧПУ с управляющими панелями и т.п.

Комплект – это два и более двух изделий, не соединенных на предприятииизготовителе сборочными операциями и представляющих набор изделий, которые имеют общее эксплуатационное назначение вспомогательного характера. Например: комплекты запасных частей, инструмента и принадлежностей, измерительной аппаратуры, упаковочной тары и т.п.

Заключительным этапом в технологическом процессе изготовлении изделия являются процессы сборки.

Сборка – это процесс образования разъёмных или неразъёмных соединений составных частей или изделия в целом. Сборка разделяется на узловую сборку и общую сборку.

Узловая сборка – это сборка, объектом которой является составная часть изделия (узел).

Общая сборка – это сборка, объектом которой является изделие в целом.

3. ОРГАНИЗАЦИОННЫЕ ФОРМЫ СБОРКИ МАШИН

Организация технологического процесса сборки зависит от типа производства, серийности, трудоёмкости, размеров собираемых машин.

По форме организации работ на предприятии сборка может быть стационарной или подвижной.

При стационарной сборке изделие находится в течение всего процесса на одном неподвижном рабочем месте, к которому подаются все сборочные единицы и детали. Выполнение процесса сборки при этом может осуществляться следующими методами:

1.Изделие собирается полностью на одном сборочном рабочем месте от начала до конца.

Недостатками этого метода являются длительный цикл и высокая стоимость процесса. Метод применяется в основном в единичном производстве и, если позволяют условия производства, следует стремиться переходить от него на более совершенные методы.

2.Изделие собирается из деталей и сборочных единиц, предварительно собранных на других рабочих местах другими рабочими.

Цикл общей сборки изделия при этом сокращается, возможна специализация рабочих, квалификация рабочих используется лучше как на общей, так и на узловой сборке. Метод используется в серийном производстве.

3.Изделия остаются на рабочих местах в течение всего времени сборки, а рабочие переходят от одного рабочего места к другому по световому или звуковому сигналу, подаваемому через определенное время, равное такту.

Этот метод называется стационарной поточной сборкой. Инструмент рабочего или группы рабочих находится на подвижном столе и перемещается вместе с рабочими. Преимуществами этой сборки являются равномерный выпуск изделий

135

(обеспечивается заданным тактом) и более высокие технико-экономические показатели.

При подвижной сборке изделие перемещается от одного рабочего места к другому и рабочим (или группой рабочих), находящимся на этом рабочем месте, выполняются определенные сборочные операции, закрепленные за этим рабочим местом, оснащенным необходимым оборудованием и инструментом. Детали и сборочные единицы, необходимые для сборки на данной операции, подаются непосредственно на рабочее место.

Подвижная сборка может быть непоточная и поточная.

При непоточной подвижной сборке после выполнения сборочных операций рабочий перемещает собираемую сборочную единицу на следующее рабочее место. Поскольку продолжительность выполнения операций колеблется, необходимо иметь небольшие межоперационные заделы. Такой вид сборки применяется в серийном производстве.

Наиболее совершенной формой сборки является поточная подвижная сборка с непрерывно или периодически перемещающимися собираемыми изделиями. При поточной подвижной сборке технологический процесс расчленяется на простейшие операции, требующие малой и примерно одинаковой затраты времени на выполнение. Для каждой операции устанавливается определенное рабочее место и определенный рабочий (или группа рабочих) выполняет только эту одну операцию. Изделие, находящееся на транспортирующем устройстве, перемещается, рабочий (или группа рабочих) выполняет свою операцию тогда, когда изделие подойдет к их рабочему месту. При непрерывном перемещении изделий рабочие выполняют свои операции во время движения конвейера, пока изделие проходит зону рабочего места. При этом скорость конвейера должна соответствовать продолжительности операции, а, следовательно, и такту выпуска. При периодическом перемещении изделия сборочные работы выполняются при остановке конвейера. Продолжительность остановки должна соответствовать продолжительности выполнения операции.

Таким образом, суммарное время сборки и перемещения изделия от одного рабочего места к другому должно соответствовать такту выпуска. Движение конвейера, непрерывное или периодическое, принимается в зависимости от размера выпуска изделий, такта выпуска, характера изделий, трудоемкости и сложности сборочных операций и других технологических факторов.

Например, в автомобилестроении и тракторостроении чаще применяется непрерывное движение конвейера, а в станкостроении, где годовой выпуск значительно меньше,- периодическое движение.

4. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СБОРКИ

4.1. Исходные данные

Основными исходными данными для проектирования технологических процессов сборки машин являются:

136

–общие и узловые чертежи машины;

–спецификация сборочных узлов и единиц машины;

–технические условия на машину в целом и на её отдельные узлы и агрегаты,

втом числе и на поставляемые, на сборку смежными предприятиями;

–технические условия на контроль и испытания выходных параметров маши-

ны;

–производственная программа выпуска машин предприятием и программы выпуска отдельных сборочных цехов.

На сборочных чертежах машин и узлов должно быть столько проекций и разрезов, сколько необходимо для полного понимания конструкции сборочной единицы в целом. На чертежах общих видов сборочных единиц должны быть указаны размеры, определяющие сборочные размерные цепи (взаимное расположение деталей), а также технические требования, относящиеся к сборке изделия.

Производственная программа сборки должна содержать наименование машин

иих сборочных единиц, их годовой выпуск, массу каждой сборочной единицы и машины в целом.

В спецификациях должно быть указано наименование поступающих на сборку сборочных единиц и деталей, их номера, количество на одно изделие, цехизготовитель.

4.2.Основы проектирования техпроцесса сборки

При проектировании сборочных процессов необходимо учитывать целый комплекс различных требований к исходным данным, обусловленных конструкцией машины, технологическими особенностями производства и его организацией.

Примерный учёт этих требований технологом выглядит следующим образом: 1. Объём выпуска изделий.

Характер сборочного процесса в значительной степени определяется объёмом выпуска изделий. Например, уровень механизации и автоматизации сборочного процесса, виды применяемого инструмента и приспособлений лимитируются типом производства (единичное, серийное, массовое).

2. Максимальное обеспечение требований конструкции машины. Удовлетворение этому условию в основном зависит от технологичности само-

го изделия в сборке. Технологичной считается такая конструкция изделия, которая позволяет вести сборку наиболее прогрессивными в данных производственных условиях методами, в более короткое время и с наименьшей стоимостью.

При определении технологичности конструкции изделия рассматриваются следующие вопросы:

–обеспечение сборки без пригоночных работ (или при минимальном объёме этих работ);

–доступность до сборочных поверхностей при использовании рабочих и измерительных инструментов;

–возможность независимой сборки составных частей изделия (узлов);

137

–наличие наиболее короткой кинематической цепи при сборке;

–рациональные присоединительные связи узлов;

–оптимальное количество деталей и их видов;

–высокий уровень взаимозаменяемости деталей и узлов;

–стандартизация, унификация, нормализация сборочных единиц;

–наличие удобных сборочных баз;

–исключение разборок при регулировании положений деталей и узлов в машине.

3. Обеспечение проектных выходных эксплуатационных параметров машины. Точность собранного изделия зависит от точности замыкающих звеньев размерных цепей. Понятия конструкторской и технологической точности обычно не совпадают. Точность конструкции выявляется на основе расчёта размерных цепей. Технологическая точность характеризуется производственными погрешностями при механической обработке и сборке. Технологическая точность сборки должна удовлетворять запроектированной точности выходных параметров маши-

ны.

4. Уровень механизации и автоматизации процессов сборки.

Уровень механизации и автоматизации может существенно изменить структуру сборки, и даже последовательность выполнения отдельных ее операций.

Численно уровень автоматизации и механизации определяют по следующим формулам:

αα = |

TÌ .À. ; |

αÌ |

= |

TÌ .À. +TÌ .Ð. , |

(7.1) |

|

ÒØ Ò. |

|

|

ÒØ Ò. |

|

где αα – показатель уровня автоматизации; αм – показатель уровня механизации;

Тм.а. – сумма машинно-автоматического времени, затрачиваемого на всех стадиях сборки;

Тм.р. – сумма машинно-ручного времени; Тшт. – штучное время на сборку.

5. Дифференциация процесса сборки, специализация участков и рабочих мест. Под дифференциацией процесса сборки понимается его расчленение на операции, переходы и приёмы. Возможность осуществления дифференциации в основном зависит от конструкции машины, уровня технологии и организации производства на данном предприятии. При дифференциации процесса сборки появляется возможность для специализации участков и рабочих мест. Обычно с помощью дифференциации процесса сборки добиваются равенства (или кратности) объёмов работ, выполняемых на различных сборочных операциях, т.е. добиваются син-

хронности всех операций процесса сборки. 6. Параллельность процессов сборки.

Под этим принципом понимается одновременное выполнение отдельных составляющих технологического процесса сборки (операций, переходов и др.). Возможность такой работы обусловлена конструкцией изделия и, следовательно, сте-

138

пенью расчленения его на самостоятельные сборочные единицы, которые могут собираться одновременно и независимо друг от друга.

7. Оптимальность процессов сборки.

Это означает такое построение процесса сборки, при котором собираемое изделие проходит кратчайший путь при выполнении всех сборочных операций.

8. Непрерывность технологического процесса сборки.

Под этим требованием понимается такая организация сборки, при которой устраняются (либо значительно уменьшаются) перерывы в производстве данного изделия. Устранение межоперационных перерывов лучше всего обеспечивается разработкой конструкции изделия, в которое входят узлы и детали, получаемые наиболее прогрессивными методами. Перерывы на отдельных операциях сокращаются за счёт перекрытия вспомогательного времени основным. Наибольшей непрерывностью обладает автоматическое сборочное производство.

9. Ритмичность технологического процесса сборки.

При осуществлении этого требования стремятся в равные промежутки времени выпускать одинаковое количество продукции. Через определенный промежуток времени, заданный ритмом, полностью повторяется весь процесс сборки по всем операциям.

10. Устойчивость и надежность технологического процесса сборки.

Это требование характеризуется способностью процесса сборки сохранять во времени точность признаков качества изделий. В ряде случаев устойчивого процесса сборки получить не удаётся или устойчивый процесс даёт точность признаков качества изделия ниже заданной. В этом случае применяются различные способы компенсации погрешностей сборки, например, регулировку.

4.3. Последовательность разработки технологического процесса сборки

Разработка технологического процесса сборки изделия ведётся в три этапа: I этап – разработка технологической схемы сборки изделия;

II этап – разработка маршрутного технологического процесса сборки изделия; III этап – сборка и разборка опытного образца изделия.

Технологическая схема сборки изделия – это графическое отображение состава и последовательности сборки деталей в узлы и изделия. Она является первичным документом, дающим представление о процессе сборки.

Технологическая схема сборки должна соответствовать следующим требованиям:

–отражать полную структуру всей сборки, и порядок комплектования изделия во времени;

–служить первым этапом проектирования линий сборки (участков сборки);

–позволять из множества вариантов выбрать наиболее целесообразный вариант сборки;

–способствовать отработке собираемого изделия на технологичность;

–упрощать проектирование всего технологического процесса сборки.

139

Разработка технологической схемы сборки начинается с определения базовой детали (или узла) и деления всего изделия на узлы, подузлы и детали.

Базовым называют основной элемент (деталь, узел), с которого начинают сборку.

Различаются подузлы первого, второго и других, более высоких, порядков. Подузел первого порядка входит непосредственно в состав узла. Он состоит из деталей или из одного или нескольких подузлов второго порядка и деталей. Подузел второго порядка входит в состав подузла первого порядка. Он расчленяется на детали или на подузлы третьего порядка и детали и т.д. Подузел наивысшего порядка расчленяется только на детали.

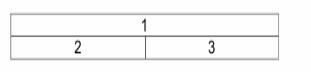

На технологической схеме сборки узла (рис. 7.3, см. с. 141) каждый элемент изделия обозначается прямоугольником, поделённым на три части (рис. 7.1):

Рис. 7.1. Обозначение элементов изделия на технологической схеме сборки.

В верхней части прямоугольника (1) указывается наименование элемента, например “вал”. В левой нижней части (2) указывается индекс элемента, а в правой нижней части (3) – количество этих элементов. Индексация деталей производится в соответствии с номерами, присвоенными им на сборочных чертежах и в спецификациях.

Узлы обозначаются буквами "сб", что означает "сборка". Каждому узлу присваивается номер его базового элемента (индекс). Например, "сб. 3" – узел с базовой деталью № 3. Порядок узла указывается соответствующим цифровым индексом, который помещается перед буквенным обозначением "сб.". Например, "1 сб. 5" означает подгруппу 1-го порядка с базовой деталью № 5.

При построении технологической схемы сборки руководствуются следующими положениями:

–процесс сборки изделия и каждого из его узлов изображается участком прямой линии, которая начинается с изображения базового элемента (детали или узла) и заканчивается изображением узла или изделия;

–над линией в порядке последовательности присоединяются прямоугольники (рис. 7.1, см. с. 140), обозначающие все детали, а под ней изображаются узлы, непосредственно входящие в изделие;

–на схеме указываются также необходимые технологические примечания, например: "установить по шаблону", "приварить", "запрессовать", "сверлить в сборе", "смазать" и т.д.

Для примера, на рис. 7.2 представлен эскиз произвольного узла, для которого необходимо разработать технологическую схему сборки.

140