Основы ТМ

.pdf

Рис. 4.15. Распределение микротвёрдости (а) и остаточных напряжений (б) по глубине поверхностного слоя шлифованной заготовки из закаленной стали У8:

S= 3750 мм/мин; Nдет = 77 об/мин; Vдет = 7,5 м/мин.

4.6.Влияние качества поверхностного слоя на эксплуатационные свойства деталей

Качество поверхности обработанных деталей оказывает существенное влияние на эксплуатационные свойства машин и механизмов, собираемых из этих деталей. Эти свойства зависят от возможностей деталей сопротивляться коррозии, износу, усталостному разрушению, а также способности сохранять в процессе эксплуатации стабильность посадочных соединений.

Коррозия поверхностного слоя вызывается атмосферными влияниями, а также действием различных химически активных газов и жидкостей. Коррозирующие вещества осаждаются в углублениях неровностей и распространяются вдоль склонов шероховатостей (рис. 4.16).

Рис. 4.16. Схема разрушения поверхности под действием химически активных веществ

101

В результате действия этих веществ образуются новые гребешки шероховатости за счёт разъедания и разрушения прежних гребешков. Если появление коррозии сопровождается работой сопряжённых поверхностей, то процесс разрушения поверхностного слоя происходит быстрее.

Для защиты поверхностей деталей от коррозии в технологический процесс, после механической обработки, вводятся операции по нанесению различных защитных покрытий (азотирование, оксидирование, никелирование, окраска и т.д.). Но защитные покрытия, предохраняющие поверхность от коррозии, не могут быть использованы на трущихся поверхностях. В таких случаях самым эффективным средством повышения антикоррозийной стойкости является улучшение качества поверхности, так как чем меньше высота микронеровностей, тем медленнее будут протекать процессы коррозии металла.

Поэтому в технологические процессы обработки для улучшения коррозионной стойкости деталей вводятся операции полирования, дробеструйной обработки, обкатывания роликами и шариками и т.д.

Кроме высоты профиля на коррозийную стойкость влияет радиус закругления при впадинах. Чем больше радиус, тем более устойчива поверхность против коррозии.

Износостойкость деталей также в значительной степени зависит от высоты и формы шероховатостей. В начальный период работы сопряжённых поверхностей деталей машин, то есть в процессе их приработки, в местах контакта развиваются напряжения выше предела текучести, происходит сдвиг, сжатие и интенсивный износ вершин шероховатостей. В процессе приработки создаётся новая рабочая шероховатость поверхности, которая отличается по форме и размерам от технологической шероховатости и имеет направление, близкое к направлению скольжения, и которая является оптимальной в течение дальнейшего изнашивания.

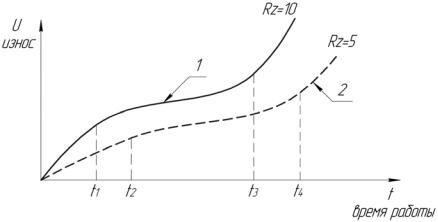

На рис. 4.17 приведена типовая зависимость износа сопряжённой пары от времени работы с различными параметрами шероховатости. Участок нормального износа поверхностей пары 1, изготовленных с меньшей шероховатостью, имеет большую протяжённость, чем у пары 2, изготовленных с более высокой шероховатостью.

Рис. 4.17. Зависимость износа сопряжённых пар деталей от времени работы и шероховатости

102

Однако улучшение шероховатости оправдывает себя в пределах до 0,4 мкм, далее износостойкость начинает падать, так как исчезает масленый клин в зацеплении деталей.

Также на износостойкость и условия эксплуатации деталей влияет направление следов механической обработки на поверхности (через коэффициент трения сопряжённых поверхностей), давление и смазка. При больших давлениях износ сопряжённых поверхностей практически не зависит от их шероховатости. При малых давлениях увеличение шероховатости приводит к увеличению износа. Увеличение микрогеометрических отклонений, волнистости также приводит к увеличению износа поверхностей.

Усталостное сопротивление материала деталей под действием знакопеременных нагрузок возрастает с понижением величины шероховатости поверхности, причём тем больше, чем чувствительнее материал детали к концентрации напряжений. Разрушение детали, в особенности при переменных загрузках, происходит чаще всего в результате концентрации напряжений в местах неровностей поверхности. Коэффициент концентрации для поверхностей, обработанных резанием, лежит в пределах 1,5...2,5.

Чем чище обработанная поверхность, тем меньше возможность возникновения поверхностных трещин, вызванных усталостью металла. Для легированных сталей, например, падение усталостной прочности при переходе от полированной детали к обточенной может достигать 30-40%.

Наклёп и остаточные напряжения сжатия в поверхностном слое деталей повышают усталостную прочность, а остаточные напряжения растяжения наоборот снижают её.

Качество поверхности влияет и на стабильность посадок сопрягаемых деталей. Например, для соединений с натягом при запрессовке детали происходит "сглаживание" неровностей сопрягаемых поверхностей, вызывающее ослабление натяга. Значительное влияние на качество запрессовки оказывают волнистость поверхностей сопряжения по окружности и огранка. Эти погрешности формы снижают прочность запрессовки, так как уменьшается фактическая поверхности контакта деталей. Наклёп в поверхностном слое сопрягаемых деталей уменьшает смятие поверхностных гребешков при запрессовке и эксплуатация и поэтому увеличивает надежность прессовых соединений. Наличие в поверхностном слое втулки сжимающих напряжений, а в поверхностном слое вала растягивающих на-

пряжений способствует наименьшему износу прессовых соединений.

4.7.Методы улучшения и технологического обеспечения требуемого качества поверхностного слоя деталей машин

Качество поверхности обрабатываемых заготовок определяется, применяемыми в технологическом процессе, методами и режимными параметрами обработки. Применение оптимальных режимов резания и различных отделочных и упроч-

103

няющих методов обработки позволяет улучшать показатели качества поверхности.

Считается, что состояние внешних слоёв металлов определяется последней механической операцией. Справедливость таких взглядов можно отнести только к микрогеометрии поверхности, но далеко не всегда, к физическому состоянию поверхностного слоя. При выборе методов окончательной обработки необходимо обеспечить заданную точность обработки и шероховатость обработанной поверхности, и требуемые параметры физико-механических свойств поверхностного слоя. Однако, на результат формирования качественных показателей оказывают влияние и предшествующие операции, включая заготовительные. Это объясняется существованием определённой технологической наследственности.

Формирование поверхностного слоя с заданными свойствами должно постоянно обеспечиваться при выполнении всего технологического процесса.

Последовательность выполнения операций и припуски на обработку детали устанавливаются с учётом технологической наследственности так, чтобы сохранялись приобретаемые положительные качества (наклёп поверхностного слоя, высокая поверхностная твёрдость, остаточные напряжения сжатия и др.) и устранялись возможные дефекты.

С целью уменьшения разницы в твёрдости различных участков поверхности детали, вызванных неравномерной пластической деформацией и различными структурными превращениями, а также для снижения уровня неблагоприятных остаточных напряжений растяжения часто вводятся в технологический процесс методы поверхностного пластического деформирования, методы термической и термохимической обработки.

Применение отделочно-упрочняющих методов обработки деталей машин обеспечивает повышение их эксплуатационных характеристик, что способствует сокращению потребности в материалах, запасных частях, а это ведёт к снижению общих расходов на изготовление и эксплуатацию машин и механизмов.

104

Раздел V. РАЗМЕРНЫЕ ЦЕПИ И РАЗМЕРНЫЙ АНАЛИЗ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

1. ПОНЯТИЕ О РАЗМЕРНЫХ ЦЕПЯХ

Основные положения, термины, обозначения и определения плоских размерных цепей зафиксированы в ГОСТ 16319–80 и 16320–80 "Цепи размерные".

Размерная цепь – это совокупность размеров, непосредственно участвующих в решении поставленной задачи и образующих замкнутый контур.

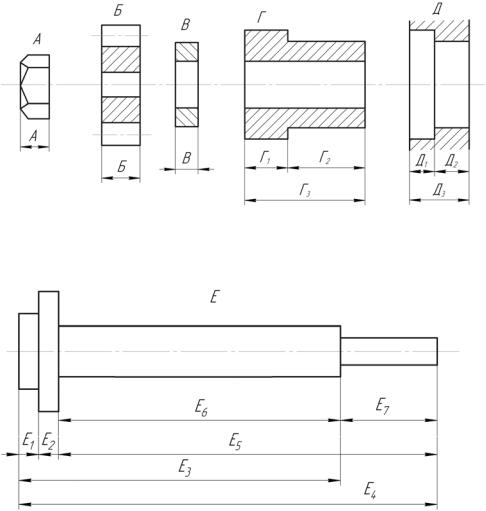

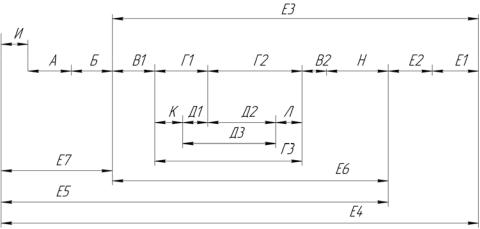

Для иллюстрации понятия "размерная цепь" для детали рассмотрим простейшие примеры. На рис. 5.1…5.3 (см. стр. 105,106) изображены эскизы отдельных деталей с линейными размерами. Под линейными размерами понимаются их номинальные значения. Между двумя поверхностями гайки A, колеса зубчатого Б и шайбы В (см. рис. 5.1) проставлен один линейный размер, который символизирует замкнутый контур, и размерная цепь представлена только этим размером.

Рис. 5.1. Эскизы деталей: А – гайка; Б – колесо; В – шайба; Г – втулка; Д – корпус

Рис. 5.2. Эскиз детали – вал привода

105

Размерные связи на втулке Г, корпусе Д и валу привода (рис. 5.1 и рис. 5.2) представлены большим количеством размеров.

Но при этом, если у втулки Г и корпуса Д имеется только один замкнутый размерный контур, то у вала можно сформировать несколько замкнутых контуров размеров.

Из геометрических зависимостей размерных связей этих деталей можно записать для них уравнения размерных цепей. Уравнения, составленные из номинальных значений размеров, будут иметь следующий вид:

Г1 + Г2 |

– Г3 = 0; |

(5.1) |

Д1 + Д2 – Д3 = 0; |

(5.2) |

|

Е1 + Е2 + Е5 – Е4 = 0; |

(5.3) |

|

Е1 + Е2 + Е6 – Е3 = 0; |

(5.4) |

|

Е3 + Е7 |

– Е4 = 0. |

(5.5) |

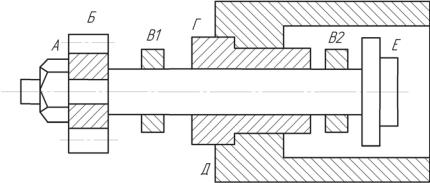

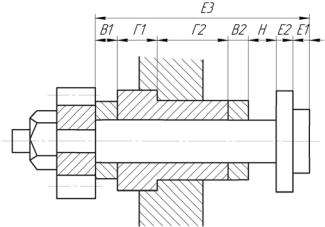

Для иллюстрации формирования размерной цепи сборочного узла, из деталей собирается простейший узел с условным названием – механизм привода насоса (рис. 5.3). Втулка Г запрессована в корпус Д. Вал E во втулке может вращаться и перемещаться в осевом направлении на величину условного зазора. Колесо зубчатое Б на шейке вала закреплено гайкой А. Упорные шайбы B1 и B2 исключают касание колеса и вала с торцовыми поверхностями втулки.

Из рис. 5.3 видно, что крайние левая и правая поверхности втулки выступают за пределы корпуса, следовательно, и здесь могут быть выявлены и зафиксированы замкнутые контуры из размерных связей. Резьбовая поверхность вала должна выступать за пределы гайки не менее чем на 0,25 D1 (D1внутренний диаметр резьбы). Это еще один замкнутый контур.

Из графического изображения замкнутых контуров можно записать уравнения размерных связей (5.6):

И + А + Б + Е3 – Е4 = 0; |

|

К + Д1 – Г1 = 0; |

(5.6) |

Д2 + Л – Г2 = 0; |

|

Рис. 5.3. Механизм привода насоса

106

В механизме привода насоса (рис. 5.3, см. с. 106 и рис. 5.4) можно выделить еще один очень важный для освоения размерного анализа замкнутый контур. Для этого мысленно подвинем вал привода в осевом направлении влево или вправо. Шайбы упорные прижмутся к торцовым поверхностям втулки, а между зубчатым колесом и шайбой (левое положение вала) образуется зазор. Такой же зазор появится при смещении вала вправо.

Рис. 5.4. Замкнутые контуры в механизме привода

Каждый из размеров, образующих размерную цепь, называется звеном размерной цепи. В форме размерной цепи можно выразить совокупность не только размеров длины, но и любых величин, составляющих замкнутый контур.

Если звеньями размерной цепи являются линейные размеры, то такая цепь называется линейной размерной цепью, если угловые – угловой размерной цепью.

По расположению звеньев цепи бывают:

– плоскими цепями – размерные цепи, звенья которых расположены в одной плоскости или в нескольких плоскостях;

– пространственными цепями – размерные цепи, звенья которых расположены под углом и проектируются на параллельные плоскости.

Равенствами (5.1)…(5.6) выражаются размерные связи между номинальными размерами и называются они уравнениями номиналов.

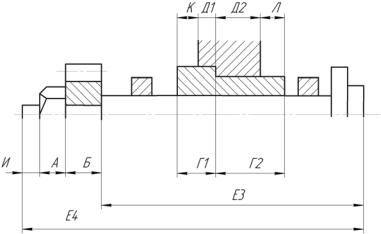

Если торцовые поверхности механизма привода изобразить вертикальными линиями и нанести между ними размеры с эскизов деталей (рис. 5.1 и рис. 5.2), то получится размерная схема механизма привода (рис. 5.5, см.с. 100). На схеме указываются все замкнутые контуры (уравнения (5.1)…(5.6)), которые используются в размерных цепях для деталей и сборочного узла.

Уравнение номиналов применимо только к неизменным, постоянным величинам. В реальном механизме или отдельно взятой детали размеры меняют свое значение в пределах поля допуска.

Отсюда вытекает основное отличие реальной размерной цепи от цепи, выражающей размерную связь между постоянными величинами, в которой все звенья равноправны между собой и любое из них может рассматриваться как векторсумма.

107

Рис. 5.5. Размерная схема механизма привода

В реальной размерной цепи один из формирующих её размеров является результатом непосредственного выполнения остальных размеров и, следовательно, воспринимает на себя все неточности.

2. ЗВЕНЬЯ РАЗМЕРНЫХ ЦЕПЕЙ

ГОСТ 16319–80 даёт следующие определения звеньям размерной цепи. Замыкающее звено – звено размерной цепи, являющееся исходным при поста-

новке задачи или получающееся последним в результате ее решения. Обозначается прописной буквой русского или строчной буквой греческого алфавита с индексом "∆".

Понятие исходное звено возникает в результате постановки задачи при проектировании, изготовлении или измерении конкретных изделий.

Составляющее звено – звено размерной цепи, функционально связанное с замыкающим звеном. Составляющие делятся на увеличивающие и уменьшающие звенья.

Увеличивающее звено – составляющее звено размерной цепи, с увеличением которого замыкающее звено увеличивается.

Уменьшающее звено – составляющее звено размерной цепи, с увеличением которого замыкающее звено уменьшается.

На рис. 5.6 (см. с. 101) показано возможное соединение деталей, размеры которых являются случайными величинами, изменяющимися в пределах установленных допусков на их изготовление. Предполагаемый зазор Н выявляет размерную связь между размерами вала Е1, Е2 и Е3, втулки – Г1 и Г2 и шайб упорных – В1 и В2, но которая при составлении размерной цепи не создаёт замкнутый контур. Замкнутый контур может быть зафиксирован только тогда, когда в цепь размеров будет включено значение величины зазора, обозначенного Н.

Звенья размерной цепи В1, Г1, Г2, В2, Е1, Е2 и Е3 – это размеры деталей, которые непосредственно выполняются при обработке, а звено Н получается в раз-

108

мерной цепи последним в результате выполнения этих звеньев. Это последнее звено и называется замыкающим звеном.

Рис. 5.6. Рабочее положение узла, при котором вал привода смещён вправо с образованием зазора Н

Конструкторская задача: исходя из служебного назначения механизма, установить номинальный размер и предельные отклонения зазора Н, обеспечивающие свободное вращение колеса с валом во втулке.

Технологическая задача: в процессе изготовления вала, втулки, шайб и сборки узла обеспечить получение заданной конструктором величины зазора Н.

Для решения размерной цепи необходимо уравнение записать относительно замыкающего звена:

Н = Е3 – В1 – Г1 – Г2 – В2 – Е2 – Е1. |

(5.7) |

Если уравнение размерной цепи будет представлено в форме 5.7, то в правой его части находятся только непосредственно выполняемые звенья. Они могут входить в уравнение со знаком плюс или минус, поэтому их часто называют положительными или отрицательными звеньями. Легко заметить, что изменение величины данных звеньев будет автоматически вызывать соответствующие изменения замыкающего звена. Непосредственно выполняемые звенья правой части уравнения любой размерной цепи носят общее название составляющих звеньев и могут быть увеличивающими или уменьшающими звеньями размерной цепи.

Так например, размерная цепь 5.7 содержит увеличивающее звено Е3 и уменьшающие звенья В1, В2, Г1, Г2, Е2 и Е1 (рис. 5.6).

Если в неизменную втулку монтировать различные валы из одной партии годных деталей, увеличение размера Е2 будет приводить к уменьшению необходимого зазора Н, а увеличение размера Е3 до максимального предельного значения приведет к увеличению зазора.

Аналогично можно показать, что с увеличением высоты опорных шайб (при неизменных размерах других деталей) зазор уменьшается. Значит, составляющие звенья В1, В2, Г1, Г2, Е2 и Е1 – уменьшающие звенья. Путем подбора различных по высоте шайб можно получить требуемое конструктором исходное звено.

109

Составляющее звено размерной цепи, изменением которого достигается требуемая точность замыкающего звена, называется компенсирующим звеном размерной цепи.

Сопоставляя направление составляющих звеньев с направлением замыкающего звена по схеме в цепи, и анализируя знаки в уравнении замыкающего звена, можно отметить следующее:

–увеличивающие составляющие звенья имеют на схеме направление, противоположное направлению замыкающего звена (в уравнение замыкающего звена они входят со знаком плюс);

–уменьшающие составляющие звенья имеют направление, совпадающее с направлением замыкающего звена (в уравнение они входят со знаком минус).

Пользуясь указанными свойствами, уравнение замыкающего звена можно составлять непосредственно по схеме размерной цепи, для чего на графической схеме цепи выбираются точки начала и конца отсчета. Обходя цепь по контуру от нулевой точки 0=>, записываются в уравнение все её связи. Звенья, направленные

всторону –>, записываются со знаком минус. Звенья, направленные в противоположную сторону <– со знаком плюс.

3. ВИДЫ РАЗМЕРНЫХ ЦЕПЕЙ

Конструкторская размерная цепь – размерная цепь, определяющая расстояние или относительный поворот между осями и (или) поверхностями деталей в изделии.

Технологическая размерная цепь – размерная цепь, обеспечивающая требуемое расстояние или относительный поворот между поверхностями изготавливаемого изделия при выполнении операции (или ряда операций) обработки или сборки, при настройке станка или при расчёте размеров между технологическими переходами.

Измерительная цепь – размерная цепь, возникающая при определении на контрольных операциях или переходах расстояния или относительного поворота между поверхностями, их осями изготавливаемого или изготовленного изделия.

Конструкторскими также называются и размерные цепи самих деталей. На рабочем чертеже изделия размер замыкающего (исходного) звена обычно не указывается, так как он должен получаться автоматически в результате выполнения размеров, указанных на чертеже. В сборочных размерных цепях замыкающим звеном может быть зазор, линейный или угловой размер, точность которого оговаривается в технических условиях.

Технологическими размерными цепями также называется связь размеров обрабатываемой детали по мере их выполнения в технологическом процессе или связь размеров элементов технологической системы (станок – приспособление – инструмент – деталь). В технологических размерных цепях замыкающим звеном могут быть следующие параметры:

– размер припуска на обработку детали на данной операции;

110