Основы ТМ

.pdf

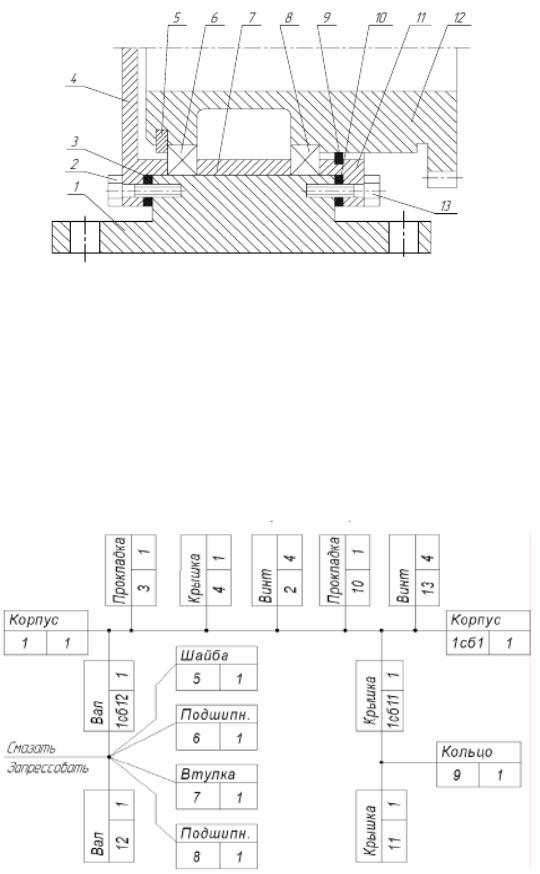

Рис. 7.2. Эскиз узла в сборе

В выбранном узле вал-шестерня 12 вращается в шарикоподшипниках 6 и 8, а от осевого перемещения фиксируется разрезной шайбой 5 и распорной втулкой 7. В собранном виде вал-шестерня устанавливается в корпусе 1 и закрепляется с помощью крышек 4 и 11. Кольцо 9 и прокладки 3 и 10 препятствуют утечке смазки из корпуса при работе.

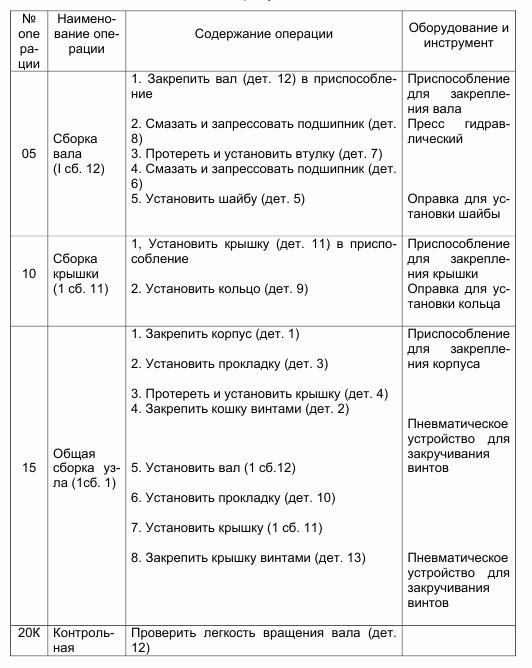

Для проведения технологического процесса сборки такого узла разрабатывается технологическая схема сборки, которая представлена на рис. 7.3.

Рис. 7.3. Технологическая схема сборки узла

141

Маршрутный технологический процесс сборки разрабатывается в виде таблицы, в которой в упрощенном виде, без указания переходов и режимов работы, установлено содержание операций, причём с таким расчётом, чтобы на каждом рабочем месте выполнялась, по возможности однородная по своему характеру, технологически законченная работа.

Маршрутный технологический процесс сборки узла (рис. 7.2) может быть представлен в виде таблицы, изображённой на рис. 7.4.

Рис. 7.4. Маршрутный технологический процесс сборки узла

142

В процессе сборки и разборки опытного образца изделия определяется правильность разработанной технологической схемы сборки и маршрутного технологического процесса сборки. При этом устраняются замеченные ошибки, вносятся изменения в последовательность сборки, дополняются технологические примечания и т.д.

Нормирование техпроцесса сборки осуществляется так же, как и нормирование операций механической обработки.

Для нормирования сборочных работ используются общемашиностроительные, отраслевые и заводские нормативы времени, установленные для производств различных типов. Технологическая документация оформляется следующим образом:

–маршрутный техпроцесс сборки оформляется по ГОСТ 3.1105–74;

–операционные карты – по ГОСТ 3.1407–74;

–карты технического контроля – по ГОСТ 3,1502–74;

–титульный лист альбома техпроцесса сборки – по ГОСТ 3.1104–74.

Альбом техпроцесса сборки оформляется следующим образом: после титульного листа идут маршрутные карты, за маршрутными картами помещаются в технологической последовательности операционные карты (слесарных, слесарносборочных, электромонтажных работ), а в конце помещаются карты технического контроля с необходимыми эскизами собираемых на данной операции сборочных единиц

Операционные карты в альбоме включают в себя:

–эскиз собираемой на данной операции сборочной единицы;

–собственно операционные карты;

–комплектовочную карту (если она необходима).

5. МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ СБОРОЧНЫХ РАБОТ

В зависимости от того, какими способами выполняются элементарные действия сборочного перехода, можно выделить четыре группы уровней сборки:

1. Ручная сборка.

Сборка, при которой все необходимые действия: перемещение деталей, ориентация, силовое замыкание и т.п., выполняются вручную. Используется универсальный слесарный инструмент, универсальные приспособления.

2. Механизированная сборка.

Установка деталей, силовое замыкание деталей выполняются механизмами, например, одно- и многошпиндельными головками, при достаточно значительном объёме действий выполняемых вручную: установка шайб, предварительное ориентирование гаек, установка шпонок, шплинтов и т.п.

3. Автоматизированная сборка.

Часть сборочных позиций оборудования работает в автоматическом цикле. Ручной труд максимально механизирован и применяется для сборки только сложно ориентированных деталей и узлов.

4. Автоматическая сборка.

143

Все сборочные действия проводятся только механизмами в автоматическом режиме.

Под средствами механизации и автоматизации сборки понимается оборудование и технологическая оснастка, предназначенная для выполнения всех операций технологического процесса сборки.

По типу выполняемых операций сборочное оборудование делится на основное и вспомогательное.

Основное оборудование выполняет процессы соединения деталей и их фиксацию в сборочной единице в соответствии с требованиями конструкции изделия.

Вспомогательное оборудование обслуживает процессы сборки, например: перемещение объектов сборки между операциями, ориентацию деталей на операциях, контроль процессов сборки, удаление готовых изделий.

Для выполнения операций сборки двух и более деталей необходимо переместить детали в зону сборки, сориентировать их, расположить сопрягаемые поверхности одна относительно другой, соединить их и зафиксировать созданное положение.

Перемещение деталей и сборочных единиц между операциями осуществляется конвейерами, поворотными столами, манипуляторами или роботами.

Проектирование типовых механизированных и автоматических устройств, выполняющих соединение деталей, основано на принципах технологических процессов сборки и агрегатирования сборочного оборудования на основе применения унифицированных узлов. Наибольшее применение эти принципы нашли в приборостроении, автомобильной и тракторной промышленности.

Техническая литература по технологии двигателестроения в разделах сборки не приводит сколько-нибудь серьёзных примеров автоматической сборки двигателей. В качестве примера автоматизированной сборки (на стадии сборочных работ) отмечены следующие сборочные операции: сборка шатунов с поршнями, сборка головок блоков цилиндров, запрессовка втулок в блоки цилиндров, сборка штанг и коромысел, сборка радиаторов, сборка узлов топливной аппаратуры.

Внедрение автоматизации сборки рационально только в тех случаях, когда программа выпуска изделий достаточно высока и срок окупаемости затрат на оборудование за счет снижения трудоемкости процессов и сокращения применения рабочей силы не превышает полутора-двух лет.

В качестве средств механизации при сборочных работах используются электрические и пневматические шпильковерты и гайковерты, средства изменения ориентации изделия в пространстве в процессе сборки (например, механизмы поворота коленчатого вала при регулировке цикла впрыска топлива). В процессе общей сборки изделия предпочтение отдаётся транспортным средствам. Детали к месту сборки могут подаваться подвесными конвейерами, в некоторых случаях с автоматическим выбором адреса доставки.

Помимо создания автоматов и автоматических линий, предназначенных для сборки типовых сборочных единиц, существует направление, которое характеризуется созданием типовых конструкций сборочного оборудования для выполне-

144

ния переходов или операций установки характерных деталей в определенном диапазоне их типоразмеров.

Эти автоматы применяются на автоматизированных линиях сборки. Например, с помощью таких автоматов в блоки или головки блоков цилиндра устанавливаются распределительные валы, имеющие различный диаметр опорных шеек и различное их количество в зависимости от конструкции двигателя.

При создании автоматического сборочного оборудования большое значение придаётся применению контрольных средств. В конструкциях сборочных линий и автоматов предусматриваются устройства для контроля наличия деталей в приспособлении (механизме), размеров или положения деталей, параметров процесса соединения.

Контроль наличия и положения деталей в сборочных механизмах необходим для исключения работы механизмов вхолостую и поломок оборудования в случаях отказа механизмов загрузки.

Контроль размеров деталей перед автоматической сборкой необходим для проверки соответствия детали техническим требованиям с целью исключения брака по этой причине и отказа сборочного оборудования.

Контроль параметров соединения необходим для обеспечения качество сборки. Этими параметрами могут быть линейные размеры деталей или физические величины, например момент затяжки, усилие запрессовки и другие, которые контролируются в процессе выполнения соединения.

В конструкциях сборочных автоматов применяются механические, электрические, фотоэлектрические, пневматические и другие устройства контроля.

Механические устройства могут использоваться для многих видов контроля. Например, входной контроль наличия резьбы нужного шага у шпильки осуществляется механической гребенкой, момент затяжки гайки контролируется механическим устройством по реактивному моменту на корпусе резьбозавёртывающего механизма.

Основными элементами электрических механизмов контроля являются индуктивные или ёмкостные датчики, осуществляющие бесконтактный контроль параметров. В основном механизмы с такими датчиками используются для контроля наличия деталей в сборочных устройствах или их положения после ориентации. Принцип работы датчиков основан на изменении электрического тока, проходящего через датчик, при попадании в его поле металлических деталей.

Электрические датчики сопротивления (тензорезисторы) позволяют также измерять параметры процесса сборки. Датчики приклеиваются к измеряемому объекту или специальному элементу измерительного устройства. При возникновении деформаций в конструкции изменяется сопротивление датчика и, следовательно, ток, проходящий через него. По изменению тока оценивается значение измеряемого параметра.

Принцип работы пневматических датчиков основан на том, что при попадании детали в струю воздуха, выходящего из сопла, в воздушной системе изменяются параметры давления и расхода. По изменению этих параметров (в основном параметра давления) оценивается изменение контролируемого параметра. Эти дат-

145

чики можно использовать для контроля наличия детали, её положения и размера. В сборочном процессе пневматические датчики используются редко и только для контроля положения.

Фотоэлектрические датчики работают по следующему принципу. Датчик фотоэлектрический (фотодиод) устанавливается на контролируемой позиции и освещается лампочкой. При прохождении между лампочкой и датчиком детали перекрываются потоки света на датчик, и сопротивление фотодиода изменяется. Механизмы с фотоэлектрическими датчиками нашли широкое применение в определении положения детали при сборке.

Например, так осуществляется контроль положения отверстия под смазку у втулки в малой головке шатуна при её запрессовке. Фотодиоды являются чувствительными датчиками. При использовании их для контроля размеров можно определить отклонение размера на несколько микрон.

146

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Балакшин, Б.С. Теория и практика технологии машиностроения / Б.С. Балакшин. – М.: Машиностроение, 1982. – 366 с.

2.Бурцев, В.М. Технология машиностроения. Т. 2. Производство машин: учебник для вузов / В.М. Бурцев. А.С. Соломенцев, О.М. Деев. М.: Издательство МВТУ им. Н.Э. Баумана, 2001. – 640 с.

3.Клепиков, В.В. Технология машиностроения: учебник/ В.В. Клепиков, А.Н. Бодров. – М.: ФОРУМ: ИНФРА–М, 2004. – 860 с.: ил. – (Серия «Профессиональное образование»).

4.Корчак, С.Н. Теоретические основы базирования деталей и расчёта размерных цепей при механической обработке: учебное пособие / С.Н. Корчак, В.Н. Выбойщик, М.Х. Гольдфельд и др.–Челябинск: ЧПИ, 1983. – 87 с.

5.Корчак, С.Н. Прогнозирование точности и качества при проектировании технологических процессов механической обработки: учебное пособие/ С.Н. Корчак, В.Н. Выбойщик, М.Х. Гольдфельд и др.-Челябинск: ЧПИ, 1983. – 82 с.

6.Колесов, И.М. Основы технологии машиностроения / И.М. Колесов. – М.: Высшая школа, 1999. – 590 с.

7.Крылов, О.В. Технология двигателестроения: учебное пособие / О.В. Крылов. – Екатеринбург: УГТУ, 2000. Ч. 2 – 147 с.

8.Маталин, А.А. Технология машиностроения: учебник для машиностроительных вузов по спец. тех. маш. / А.А Маталин. – Л.: Машиностроение, 1985. – 510 с.

9.Мостальгин, Г.П. Технология машиностроения: учебник для вузов по инже- нерно-экономическим специальностям / Г.П. Мостальгин, Н.Н. Толмачевский – М.: Машиностроеник, 1990. – 288 с.

10.Новиков, М.П. Основы технологии сборки машин и механизмов: учебник / М.П. Новиков – М.: Машиностроение, 1980. — 592 с.

11.Николаенко, А.А. Проектирование технологических процессов сборки машин: учебное пособие по курсу «Технология машиностроения» / А.А. Николаенко, И.М. Морозов — Челябинск: ЧГТУ, 1995. — 70 с.

12.Справочник технолога-машиностроителя. В 2-х т.Т. 1 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – 656 с.

13.Шамин, В.Ю. Теория и практика размерно-точностного проектирования: монография / В.Ю. Шамин – Челябинск: Изд-во ЮурГу, 2007. – 520 с.

14.Ямников, А.С. Основы технологии машиностроения: учебник для вузов/ А.С. Ямников, Ю.Н. Фёдоров, Г.М. Шейнин и др. – Тула: Изд-во ТулГу, 2006.

–269 с.

147