- •Вопрос 1 – Шпоночные и шлицевые соединения. Виды, расчет на прочность

- •1.1.Общие сведения

- •1.2. Разновидности шпоночных соединений

- •1.З.Расчет шпоночных соединений

- •2.1 .Общие сведения

- •2.2. Разновидности шлицевых соединений

- •2.3. Расчет шлицевых соединений

- •Вопрос 2 – Способы центрирования шлицевых соединений

- •Вопрос 3 – Прессовые соединения. Характеристика. Способы сборки

- •Вопрос 4 – Расчет прессовых соединений в результате сборки прессового соединения за счет натяга на сопрягаемых поверхностях возникают контактные давления р,

- •Вопрос 5 – Упругие элементы. Назначение. Классификация. Выбор материалов. Расчет.

- •Вопрос 6 – Корпусные детали. Особенности проектирования. Выбор технологии и материалов для изготовления.

- •Вопрос 7 – Соединения. Назначение. Классификация.

- •Вопрос 8 – Характеристика резьбовых соединений. Параметры резьбы.

- •Вопрос 9 – Классификация резьб

- •Вопрос 10 – Материалы, применяемые для изготовления резьбовых деталей

- •Вопрос 14 – Самоторможение и кпд винтовой пары. Способы стопорения резьбовых деталей

- •Вопрос 19 – Сварные соединения. Характеристика сварки, как процесса соединения деталей. Способы сварки и типы сварных соединений.

- •Вопрос 20 – Достоинства и недостатки сварных соединений.

- •Вопрос 21 – Расчет сварных соединений на прочность

- •Вопрос 23 Клеевые соединения. Характеристика. Расчет на прочность.

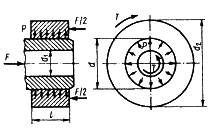

Вопрос 4 – Расчет прессовых соединений в результате сборки прессового соединения за счет натяга на сопрягаемых поверхностях возникают контактные давления р,

которые равномерно распределены по поверхности контакта. Если на конструкцию действует осевая сила F и вращающий момент T , то на сопрягаемых поверхностях возникнут силы трения, которые должны исключить относительное смещение деталей соединения. Пользуясь принципом независимости действия сил, можем написать условия равновесия:

![]() ,

,

![]() ,

(1)

,

(1)

где

![]() —

коэффициент сцепления; для стальных и

чугунных деталей:

—

коэффициент сцепления; для стальных и

чугунных деталей:![]() =

0,08...0,1 при запрессовке;

=

0,08...0,1 при запрессовке;![]() =0,12...0,14

при сборке с нагревом или охлаждением;

=0,12...0,14

при сборке с нагревом или охлаждением;![]() =

0,12 при гидропрессовании; если одна из

деталей латунная или бронзовая, то

=

0,12 при гидропрессовании; если одна из

деталей латунная или бронзовая, то![]() =

0,05.

=

0,05.

Из вышеуказанных условий равновесия определим минимально необходимые значения контактного давления:

![]() ,

,

![]() .

(2)

.

(2)

Если осевая сила F и вращающий момент Т действуют одновременно, то расчет ведут по равнодействующей R осевой и окружной силы:

![]() ,

т.е.

,

т.е.

![]() ,

(3)

,

(3)

тогда

![]() (4)

(4)

В

зависимости от ответственности соединения

полученное минимально необходимое

значение

![]() увеличивают,

умножая его на коэффициент запаса

сцепления К = 1,5...3. По найденному расчетному

контактному давлению

увеличивают,

умножая его на коэффициент запаса

сцепления К = 1,5...3. По найденному расчетному

контактному давлению![]() определяем

расчетный натягNp

, пользуясь

выводимой в вузовских курсах «Сопротивления

материалов» формулой Ляме для расчетов

толстостенных цилиндров (цилиндр

считается толстостенным, если его

средний радиус превышает толщину стенки

не более чем в пять раз):

определяем

расчетный натягNp

, пользуясь

выводимой в вузовских курсах «Сопротивления

материалов» формулой Ляме для расчетов

толстостенных цилиндров (цилиндр

считается толстостенным, если его

средний радиус превышает толщину стенки

не более чем в пять раз):

![]() ,

(5)

,

(5)

где

![]() ;

;

![]() ;

;

![]() ,

,

![]() ,

и

,

и![]() ,

,![]() —модули

упругости первого рода и коэффициенты

Пуассона соответственно для материалов

охватываемой и охватывающей деталей:

для стали

—модули

упругости первого рода и коэффициенты

Пуассона соответственно для материалов

охватываемой и охватывающей деталей:

для стали![]() =

0,3, для чугуна

=

0,3, для чугуна![]() =

0,25, для бронзы

=

0,25, для бронзы![]() =

0,33. Учитывая возможное нарушение

микрогеометрии контактных поверхностей

при сборке прессового соединения,

полученное значение расчетного натягаNp

увеличивают

на

=

0,33. Учитывая возможное нарушение

микрогеометрии контактных поверхностей

при сборке прессового соединения,

полученное значение расчетного натягаNp

увеличивают

на

![]() =1,2 ( Rz

1

+ Rz

2

) — поправка

на срезание и сглаживание микронеровностей,

где Rz

1и

Rz

2—

высоты микронеровностей по десяти

точкам, тогда требуемый натяг N

Т

= Np

+ u (если сборку

выполняют нагреванием или охлаждением

деталей, то и = 0).

=1,2 ( Rz

1

+ Rz

2

) — поправка

на срезание и сглаживание микронеровностей,

где Rz

1и

Rz

2—

высоты микронеровностей по десяти

точкам, тогда требуемый натяг N

Т

= Np

+ u (если сборку

выполняют нагреванием или охлаждением

деталей, то и = 0).

По величине требуемого натяга NT подбирают стандартную посадку, при котором NT = Nmin (посадку подбирают по наименьшему натягу).

При сборке прессового соединения с нагревом охватывающей или охлаждением охватываемой детали разность их температур t определяется по формуле

![]() ,

(6)

,

(6)

где

Nmax

— наибольший

натяг выбранной посадки; zc

— зазор, необходимый для свободного

соединения деталей, принимаемый равным

10 мкм при d = 30...80 мм, 15 мкм при d

свыше 80 до

180 мм и 20 мкм при d

свыше 180 до

400 мм, где d —

номинальный диаметр соединяемых

поверхностей;

![]() —

коэффициент линейного расширения.

—

коэффициент линейного расширения.

Вопрос 5 – Упругие элементы. Назначение. Классификация. Выбор материалов. Расчет.

Упругими элементами называют детали машин, работа которых основана на способности изменять свою форму под воздействием внешней нагрузки и восстанавливать ее в первоначальном виде после снятия этой нагрузки.

В технических устройствах используется большое число различных упругих элементов, но наиболее распространены следующие три типа элементов, выполненных как правило из металла:

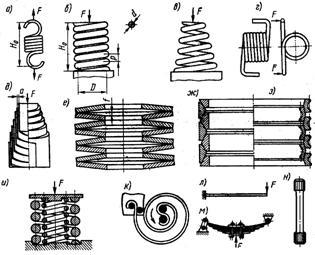

Пружины (рис. 16.1, а…м) – упругие элементы, предназначенные для создания (восприятия) сосредоточенной силовой нагрузки.

Торсионы (рис. 16.1, н) - упругие элементы, выполненные обычно в форме вала и предназначенные для создания (восприятия) сосредоточенной моментной нагрузки.

Мембраны - упругие элементы, предназначенные для создания (восприятия) распределенной по их поверхности силовой нагрузки (давления).

|

Рис. 17.1. Некоторые упругие элементы машин: винтовые пружины - а) растяжения, б) сжатия, в) коническая сжатия, г) кручения; д) телескопическая ленточная пружина сжатия; е) наборная тарельчатая пружина; ж, з) кольцевые пружины; и) составная пружина сжатия; к) спиральная пружина; л) пружина изгиба; м) рессора (наборная пружина изгиба); н) торсионный валик. |

1) создавать постоянно действующие усилия (моменты), необходимые для силового замыкания кинематических пар;

2) обеспечивать беззазорность в кинематических парах механизмов с целью повышения их кинематической точности;

3) предохранять механизмы от воздействия чрезмерных нагрузок при ударах и вибрациях;

4) накапливать энергию в процессе деформации под действием внешней нагрузки и отдавать ее для работы механизмов в процессе восстановления исходной формы;

5) Выполнять преобразование силы в перемещение при использовании в качестве чувствительных элементов приборов.

Классификация упругих элементов:

1) По виду создаваемой (воспринимаемой) нагрузки: силовые (пружины, амортизаторы, демпферы) - воспринимают сосредоточенную силу; моментные (моментные пружины, торсионы) – сосредоточенный крутящий момент (пару сил); воспринимающие распределенную нагрузку (мембраны давления, сильфоны, трубки Бурдона и т.п.).

2) По виду материала, использованного для изготовления упругого элемента: металлические (стальные, стальные нержавеющие, бронзовые, латунные пружины, торсионы, мембраны, сильфоны, трубки Бурдона) и неметаллические, изготовленные из резин и пластмасс (демпферы и амортизаторы, мембраны).

3) По виду основных напряжений, возникающих в материале упругого элемента в процессе его деформации: растяжения-сжатия (стержни, проволоки), кручения (винтовые пружины, торсионы), изгиба (пружины изгиба, рессоры).

4) В зависимости от взаимосвязи нагрузки, действующей на упругий элемент, с его деформацией: линейные (график нагрузка-деформация представляет прямую линию) и нелинейные (график нагрузка-деформация непрямолинеен).

5) В зависимости от формы и конструкции: пружины, цилиндрические винтовые, одно- и многожильные, конические винтовые, бочкообразные винтовые, тарельчатые, цилиндрические прорезные, спиральные (ленточные и круглые), плоские, рессоры (многослойные пружины изгиба), торсионы (пружинные валы), фигурные и т.п.

6) В зависимости от способа изготовления: витые, точеные, штампованные, наборные и т.п.

В машиностроении наибольшее распространение получили винтовые одножильные пружины, витые из проволоки – цилиндрические, конические и бочкообразные. Цилиндрические пружины имеют линейную характеристику (зависимость сила-деформация), две другие – нелинейную.

Выбор материала: Наибольшее количество пружин изготавливают из высокоуглеродистых и легированных сталей с содержанием углерода 0,5…1,1%. Модуль упругости пружинных сталей E = (2,1…2,2)×105 МПа, модуль сдвига G = (7,6…8,2)×104 МПа.

Для изготовления пружин, работающих в агрессивной среде, вызывающей коррозию углеродистых сталей применяют нержавеющие стали, или сплавы на основе меди. Модуль упругости сплавов на медной основе E = (1,2…1,3)×105 МПа, модуль сдвига G = (4,5…5,0)×104 МПа.

Проектный расчет таких пружин производится из условия прочности по напряжениям скручивания, поскольку все остальные виды напряжений составляют малую долю от скручивающих. Как известно, при кручении стержня напряжения в опасном сечении

![]() ;

(17.7)

;

(17.7)

где

Mкр

– крутящий момент, а

![]() –

полярный момент сопротивления сечения

витка пружины, навитой из проволоки

диаметромd.

Для учета неравномерности распределения

напряжения по сечению витка, обусловленного

кривизной его оси, в формулу (17.7) вводится

коэффициент k,

зависящий от индекса пружины

–

полярный момент сопротивления сечения

витка пружины, навитой из проволоки

диаметромd.

Для учета неравномерности распределения

напряжения по сечению витка, обусловленного

кривизной его оси, в формулу (17.7) вводится

коэффициент k,

зависящий от индекса пружины

![]() .

При обычных углах подъема витка, лежащих

в пределах 6…12° коэффициентk

с достаточной для расчетов точностью

можно вычислить по выражению

.

При обычных углах подъема витка, лежащих

в пределах 6…12° коэффициентk

с достаточной для расчетов точностью

можно вычислить по выражению

![]() .

(17.8)

.

(17.8)

Учитывая изложенное, зависимость (17.7) преобразуется к следующему виду

![]() .

(17.9)

.

(17.9)

Из последнего получаем

![]() или

или

![]() .

(17.10)

.

(17.10)

При известных геометрических параметрах цилиндрической винтовой пружины ее жесткость можно вычислить по формуле

![]() ;

(17.11)

;

(17.11)

а величину деформации (осадки) пружины

![]() .

(17.12)

.

(17.12)

При проектном расчете нестандартных пружин выражения (16.11) или (16.12) используют, как правило, для вычисления количества рабочих витков. Длина проволоки, необходимой для навивки пружины с заданными геометрическими параметрами, может быть определена по выражению

![]() .

(17.13)

.

(17.13)

Для углов подъема витка a = 6…9° последнее выражение может быть заменено более простым приближенным выражением, дающим результат с достаточной для практического применения точностью

![]()

Р3 – максимально допустимая сила деформации, D0 – средний диаметр навивки пружины, n1 – полное число витков.