Раздел 1. Технологический расчет атп

Исходные данные.

Таксомоторный парк.

300 автомобилей Renault Logan.

Среднесуточный пробег lcc = 130 км.

Количество дней работы в году для а/м - Дн = 305.

Продолжительность нахождения а/м в наряде Тн = 12 час.

III категория условий эксплуатации.

Зона средней полосы.

Пробег автомобиля с начала эксплуатации

60% а/м – 0,6 Lк ; 40% - 1,6 Lк.

Корректирование нормируемой периодичности технического обслуживания и капитального ремонта автомобилей.

Периодичность ТО-1, ТО-2 и КР для любого автомобиля, эксплуатируемого в различных климатических и дорожных условиях, может быть найдена из выражений:

L1=L1н∙K1; L2=L2н∙K1; Lк=Lкн∙K1 ∙K2∙K3∙K4,

где: L1н; L2н; Lкн – нормируемые периодичности ТО-1, ТО-2 и КР для I категории эксплуатации.

K1, K2, K3 – коэффициенты корректирования.

В формуле Lк средневзвешенная величина коэффициента K4 может быть определена из выражения

K4

=

.

.

Здесь Ан – количество новых автомобилей (с пробегом до капитального

ремонта);

Ак – количество автомобилей, прошедших капитальный ремонт (с

пробегом больше Lкн).

Для заданного а/м:

L1н = 15000 км;

L2н = 30000 км;

Lкн = 300000 км.

Эти нормативные данные приняты по новым разработкам института Гипроавтотранс в связи с совершенствованием конструкции автомобиля.

Для рассматриваемого примера

К1 = 0,6; К2 = 1,0; К3 = 1;

К4

=

Следовательно, пробег до ТО-1 и Д-1

L1 = 15000 ∙ 0,6 = 9000 км,

пробег до ТО-2 и Д-2

L2 = 30000 ∙ 0,6 = 18000 км,

пробег до КР

Lк = 300000 ∙ 0,6 ∙ 1 ∙ 1 ∙ 0,92 = 165600 км.

Периодичность пробегов до ТО-1 и ТО-2 должна быть также скорректирована с учетом кратности суточному пробегу до ТО-2.

n1

=

L1= 30 ∙ lcc = 69 ∙ 130 = 9000 км;

n2

= ;

;

L2= 138 ∙ 130 = 18000 км;

n3=

;

;

Lк = 9 ∙ 18000 = 165600 км.

Итак, периодичность пробега, принятая для расчетов:

L1 = 9000 км;

L2 = 18000 км;

Lк = 165600 км.

Расчет производственной программы по количеству ЕО, ТО-1, ТО-2 и КР (за год, за сутки)

Расчет количества ЕО, ТО и КР за цикл на один автомобиль.

Количество капитальных ремонтов: Nк = 1.

Количество ТО-2: N2 =Lк / L2 – Nк = 9.

Количество ТО-1: N1 =Lк / L1 –( Nк ∙ N2) = 10.

Количество

ЕО:

Расчет количества ЕО, ТО и КР на один автомобиль и весь парк за год.

Так как пробег автомобиля за год отличается от пробега а/м за цикл, а производственную программу рассчитываем на годичный период, надо сделать пересчет полученных значений.

Пересчет производим с использованием коэффициента перехода от цикла к году:

ηг

=

где Dэ.ц – число дней в цикле

Dэ.ц

=

αт – коэффициент технической готовности:

αт=

где Dр.ц – число дней простоя а/м в ТО и Р за цикл:

Dр.ц=Dк+DТО,ТР

∙

Здесь Dк – простой автомобиля в КР;

DТО,ТР - удельный простой а/м в ТО и ТР на 1000 км пробега = 0,35;

Dк = Dк′ + Dт = 18 + 1,8 = 19,8 (дня),

где Dк′ - время простоя а/м в КР на АРЗ = 18 дней;

Dт – время на транспортирование а/м из АТП на АРЗ и обратно:

Dт = 10% Dк = 1,8 (дня) – принимается;

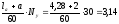

К4=

Dр.ц = 85,87 дн.

Годовое количество ТО и КР на один списочный автомобиль

NКГ = Nк ∙ηг = 1∙ 0,224 = 0,224;

N2Г = N2 ∙ηг = 9 ∙ 0,224 = 2,01;

N1Г = N1 ∙ηг = 10 ∙ 0,224 = 2,24;

NЕО Г = NЕО ∙ηг = 1273,8 ∙ 0,224 = 285,7

Количество ТО, КР и видов диагностики (Д-1, Д-2) на весь парк автомобилей за год:

Σ NКГ

= NКГ

∙ Асп

=

0,224 ∙ 300

67,28;

67,28;

Σ N2Г

= N2Г

∙ Асп

= 2,01

∙ 300

605,57;

605,57;

Σ N1Г

= N1Г

∙ Асп

= 2,24

∙ 300

672,85;

672,85;

Σ NЕО

г

= NЕО

г

∙ Асп

= 285,7 ∙ 300

85711,81.

85711,81.

Годовое количество Д-1 на весь парк автомобилей рекомендуется принимать на 60% больше, чем количество ТО-1.

Σ NД-1 Г = Σ N1Г ∙1,6 = 672,85∙1,6 = 1076,5

Годовое количество углубленной диагностики Д-2 на весь парк автомобилей рекомендуется принимать на 30% больше годового количества ТО-2

Σ NД-2 г = Σ N2Г ∙1,3 = 605,57∙1,3 = 787,24.

Расчет суточной производственной программы

Ni.c

=

где Dграб – дни работы зоны обслуживания за год (их принимают в пределах от 255 до 365 в зависимости от количества выходных и праздничных дней в году и режима работы предприятия).

Примем Dграб = 305 дн.

|

NЕОс

=

NТО-1с

=

|

|

NТО-2с

=

ND-1с

=

ND-2с

=

Исходя из суточной программы ТО-1, ТО-2 и рекомендаций принимаем:

а) постовой метод ТО-1, постовой ТО-2;

б) Д-1 совмещаем с ТО-1;

в) Д-2 проводим совместно с ТО-2.

Расчет годовых объемов работ по То, ТР и самообслуживанию предприятий

Определение нормативных трудоемкостей

При поточном методе ТО-1 и ТО-2 трудоемкость может быть снижена на 10-20% введением в формулу трудоемкости поправочного коэффициента Км = 0,8 – 0,9. При автоматизированной мойке для ЕО Км = 0,35 – 0,45 (выбираем 0,4).

tм = tмн ∙К2 ∙К3 ∙Км чел.час – трудоемкость ЕО;

t1 = t1н ∙К2 ∙К5 ∙Км чел.час – трудоемкость ТО-1;

t2 = t2н ∙К3 ∙К5 ∙Км чел.час – трудоемкость ТО-2;

tтр = tтрн ∙К1 ∙К2 ∙К3∙К4 ∙К5 чел.час / 1000 км.

где tмн; t1н; t2н; tтрн - исходные нормативные величины трудоемкостей;

К1;∙К2;∙К3;К4;∙К5 - корректирующие коэффициенты.

Таблица 1.1

Коэффициенты корректирования трудоемкости

|

Виды обслу-живания |

Норма-тивная трудо-емкость чел.час |

Коэффициенты корректирования |

Скоррек-тированная трудо-емкость чел.час | ||||||

|

К1 |

К2 |

К3 |

К4 |

К5 |

Км |

| |||

|

ЕО |

0,4 |

- |

1,1 |

- |

- |

0,9 |

0,35 |

0,1386 | |

|

ТО-1 |

2,6 |

- |

1,1 |

- |

- |

0,9 |

0,85 |

2,18 | |

|

ТО-2 |

10,2 |

- |

1,1 |

- |

- |

0,9 |

0,85 |

8,58 | |

|

ТР |

3,4 |

1,5 |

1,1 |

1 |

1,140 |

0,9 |

- |

5,75 | |

Так как ТО-1 на потоке, то целесообразно совмещать его с Д-1, располагать комплекс диагностического оборудования на этой линии. При совмещении Д-1 с ТО-1 общая трудоемкость увеличивается на 10% за счет включения в технологию ТО-1 дополнительных операций по проверке тормозов, мостов, систем зажигания и питания.

t1+Д1=1,1∙t1=1,1∙2,18=2,41 (чел.час).

Для диагностических работ Д-1, проводимых отдельно от ТО-1, трудоемкость может быть принята

tД-1 = 0,25 – 0,33 чел.час - для автобусов, а для углубленной диагностики Д-2 соответственно 1 – 1,5 чел.час.

Для нашего случая принимаем

tД-1 = 0,17 чел.час;

tД-2 =0,67чел.час.

Трудоемкость текущего ремонта и ТО-2 как при раздельной диагностике, так и при совмещенной, можно снизить на 10-20% за счет улучшения качества работ ТО и ТР.

Для ТО-2 это учтено коэффициентом Км.

t′тр = (0,80 – 0,90) tтр = 0,85 ∙ 5,75 = 4,89 чел. час /100 км.

Расчет годовых объемов работ по Д, ТО и ТР (в чел.час)

По ТО-1 с экспрессдиагностикой Д-1

Т1+Д -1г= ΣN1г∙ t1+Д-1+0,6 ∙ ΣN1г∙ tД1 = 1690 чел.час.

По углубленной диагностике Д-2

ТД-2г = ΣN Д-2г ∙ tД-2 = 527 чел.час.

По ТО-2

Т2г = ΣN 2г ∙ t2 = 5198 чел.час.

По ЕО

ТЕОг = ΣNЕОг∙ tЕО = 11880 чел.час.

По ТР

ТТРг

=

чел.час;

чел.час;

Lг – годовой пробег автомобиля;

Lг = 365 ∙ 100 ∙ 0,92 = 37146,2 км.

Расчет годового объема работ по самообслуживанию АТП

Тсам = (ТЕОг + Т1+D -1г + Т2г + ТD-2г + ТТРг)∙Кс,

где Кс = 0,11, зависит от Асп.

Работа по самообслуживанию АТП (текущий уход за зданиями и сооружениями, ремонт оборудования и инвентаря и т.п.) входит в состав вспомогательных работ, состоящих из работ по самообслуживанию АТП и работ общепроизводственного характера Тобщ (обеспечение запчастями, автомобилями, теплом и т.п.).

Твсп = b ∙ΣT;

Твсп = Тсам + Тобщ,

где b – коэффициент вспомогательных работ;

b = 0,3, если в АТП до 200 автомобилей, b = 0,25 – от 200 до 400 и b = 0,2 – свыше 400 автомобилей;

Тсам = (0,37 – 0,4) Твсп;

Тобщ = (0,6 – 0,63) Твсп .

Итак, Тсам = 0,11 ∙ ΣT = 7381,6 чел.час.

Распределение трудоемкости работ по ТО, ТР и самообслуживанию предприятия по производственным зонам, цехам и участкам

Примерное распределение трудоемкости ТО и ТР по видам работ.

Работы по ЕО и ТО-1 с Д-1, а также по Д-2 производятся только на постах.

ТО-2 можно примерно подразделить следующим образом:

Постовые работы - 80% - 4158,4 чел.час

Цеховые работы - 20% - 1039,6 чел.час

- Т2г = 5198 чел.час.

Таблица 2.1

Распределение работ ТО-2 по цехам

|

Виды работ |

В цехах | |

|

% |

Чел.час | |

|

Электромеханический |

5 |

259,9 |

|

Аккумуляторный |

5 |

259,9 |

|

Шиномонтажный |

5 |

259,9 |

|

Системы питания |

5 |

259,9 |

|

Итого |

20 |

1039,6 |

Таблица 2.2

Распределение трудоемкости ЕО по видам работ

|

Виды работ |

% |

Чел.час |

|

Уборочные |

45 |

5346 |

|

Моечные |

55 |

6534 |

|

Итого |

100 |

2865 |

Таблица 2.3

Распределение трудоемкостей ТР и самообслуживания по видам работ

|

Виды работ

|

% |

Чел.час |

Постовые работы | |

|

% |

Чел.час | |||

|

Контрольно-регулировочные |

7 |

3816,4 |

100 |

3816,47

|

|

Разборно-сборочные |

25 |

13630,25

|

100 |

13630,25

|

|

Ремонт агрегатов и узлов |

15 |

8178,15

|

30 |

2453,445

|

|

Слесарно-механические |

10 |

5452,1

|

30 |

1635,63

|

|

Электротехнические |

10 |

5452,1

|

30 |

1635,63

|

|

По системе питания |

2,5 |

1363,025

|

25 |

340,75625

|

|

Полимерные |

1 |

545,21

|

0 |

0 |

|

Аккумуляторные |

2 |

1090,42

|

10 |

109,042

|

|

Шиномонтажные |

1 |

545,21

|

25 |

136,3025

|

|

Вулканизационные |

4 |

2180,84

|

0 |

0 |

|

Жестяницкие |

3,5 |

1908,235

|

60 |

1144,941

|

|

Сварочные |

1,5 |

817,815

|

30 |

245,3445

|

|

Медницкие |

2 |

1090,42

|

40 |

436,168

|

|

Кузнечно-рессорные |

4 |

2180,84

|

0 |

0 |

|

|

|

|

|

|

|

Обойные |

3,5 |

1908,235

|

10 |

190,8235

|

|

Малярные |

8 |

4361,68

|

50 |

2180,84

|

|

ИТОГО |

100 |

54521

|

|

27955,643

|

|

Ремонтно-строительные |

- |

|

|

|

|

Паропроводные |

- |

|

|

|

|

Столярные |

- |

|

|

|

|

Электротехнические (самообсл.) |

- |

|

|

|

|

ИТОГО |

- |

|

|

|

Таблица 2.3

(продолжение)

|

Работы, выполняемые в цехах |

Годовая тру-доемкость ТО-2, чел.ч |

Годовая цеховая трудоемкость | |||||

|

ТР |

Самообслуж. | ||||||

|

% |

Чел.час |

% |

Чел.час | ||||

|

- |

- |

|

|

|

- | ||

|

- |

- |

|

|

|

- | ||

|

70 |

5724,705

|

|

|

|

5724,705

| ||

|

70 |

3816,47

|

26 |

1919,2

|

|

5735,67

| ||

|

70 |

3816,47

|

|

|

259,9

|

3816,47

| ||

|

75 |

1022,269

|

|

|

259,9

|

1022,26875

| ||

|

100 |

545,21

|

|

|

|

545,21

| ||

|

90 |

981,378

|

|

|

259,9

|

981,378

| ||

|

75 |

408,9075

|

|

|

259,9

|

408,9075

| ||

|

100 |

2180,84

|

|

|

|

2180,84

| ||

|

40 |

763,294

|

4 |

295,3

|

|

1058,594

| ||

|

70 |

572,4705

|

4 |

295,3

|

|

867,7705

| ||

|

60 |

654,252

|

1 |

73,8

|

|

728,052

| ||

|

100 |

2180,84

|

2 |

147,6

|

|

2328,44

| ||

|

80 |

- |

|

|

|

- | ||

|

90 |

1717,412

|

|

|

|

1717,4115

| ||

|

50 |

2180,84

|

|

|

|

2180,84

| ||

|

|

26565,36

|

|

2731,2

|

|

| ||

|

|

|

6 |

442,9

|

|

442,9

| ||

|

|

|

22 |

1624

|

|

1624

| ||

|

|

|

10 |

738,2

|

|

738,2

| ||

|

|

|

25 |

1845,4

|

|

1845,4

| ||

|

|

|

100 |

7381,6

|

|

| ||

Таблица 2.4

Распределение трудоемкости ТО и Д по видам работ, производимых на постах

|

Виды работ |

Д-1с ТО-1 |

Д-2 на отдельных постах |

ТО-2 | |||||

|

% |

Чел.ч. |

% |

Чел.ч. |

% |

Чел.ч. | |||

|

Общие контрольно-диагностические |

13 |

219,4 |

50 |

263,5 |

16 |

831,7 | ||

|

Крепежные |

30 |

507 |

|

|

21 |

1091,6 | ||

|

Регулировочные |

5 |

84,5 |

|

|

9 |

467,8 | ||

|

Смазочные |

28 |

473,2 |

|

|

20 |

1039,6 | ||

|

Электротехнические и аккумуляторные |

11 |

185,9 |

35 |

184,5 |

14 |

727,7 | ||

|

По системе питания |

6 |

101,4 |

15 |

79,1 |

6 |

311,9 | ||

|

Шино-монтажные |

7 |

118,3 |

|

|

14 |

727,7 | ||

|

ИТОГО |

100 |

1698 |

100 |

527 |

100 |

5198 | ||

Расчет численности производственных рабочих

Определяем технологически необходимое количество рабочих РТ и штатное количество рабочих РШ

РТ

=

,

,

где ΣТ – годовой объем работ в чел.час по данной зоне, участку, цеху;

ФМ – годовой фонд времени рабочего места при односменной шестидневной работе и семичасовом рабочем дне.

ФМ = (305 ∙ 7) - 58 = 2077 час.

Для особо вредных работ этот фонд рабочего времени ФМ =1830 час.

РШ

=

,

,

где ФР = производственный фонд времени одного рабочего, час.

С учетом отпусков, болезни и пропусков по уважительным причинам

ФР < ФМ ;

ФР = ФМ ∙ηШ,

где ηШ – коэффициент штатности,

тогда

РШ

=

Таблица 3.1

Значения данных для расчета фондов годового рабочего времени

|

Профессия рабочего |

Продолжитель-ность рабочей смены, час |

Коли-чество дней отп. за год |

Годов. произв. фонд времени одного рабочего ч. |

Годов. фонд времени рабочего места, ч. |

Коэффи-циент штат-ности | |

|

В буд-ничные дни |

В пред-праздн. и пред-выход-ные дни | |||||

|

Аккумуляторщики, газосварщики, маляры, работающие с нитрокрасками |

6 |

6 |

24 |

1618 |

1830 |

0,89 |

|

Электросварщики, кузнецы и медники |

7 |

6 |

24 |

1838 |

2077 |

0,88 |

|

Мойщики, вулкани-заторщики, термисты, регулировщики, маляры и полимерщики |

7 |

6 |

18 |

1877 |

2077 |

0,90 |

|

Прочие |

7 |

6 |

12 |

1917 |

2077 |

0,92 |

Таблица 3.2

Расчет численности производственных рабочих

|

Наименование зон и цехов |

Год. трудо-емкость работ по участку, цеху |

РТрасч. |

РТ |

ФМ, час |

ηШ |

ФР, час |

РШ | ||||||

|

Все-го |

По сменам | ||||||||||||

|

I |

II | ||||||||||||

|

Зоны |

|

|

|

|

|

|

|

|

| ||||

|

ЕО |

11880 |

5,72 |

6 |

|

|

2077 |

0,9 |

1869 |

6 | ||||

|

ТО-1 с Д-1 |

1690 |

0,81 |

1 |

|

|

2077 |

0,9 |

1869 |

1 | ||||

|

ТО-2 (посты) |

4158,4 |

2 |

2 |

|

|

2077 |

0,9 |

1869 |

2 | ||||

|

Д-2 |

527 |

0,25 |

|

|

2077 |

0,9 |

1869 | ||||||

|

ТР (посты) |

27955,6 |

13,46 |

13 |

|

|

2077 |

0,9 |

1869 |

15 | ||||

|

ИТОГО |

|

22,24 |

22 |

|

|

|

|

|

24 | ||||

|

Цехи |

|

|

|

|

|

|

|

|

| ||||

|

Агрегатный, электротехнический, аккумуляторный и системы питания |

5724,7 |

2,76 |

3 |

|

|

2077 |

0,92 |

1911 |

1 | ||||

|

Шиномонтажный и вулканизационный, медницкий, жестяницкий, сварочный и кузнечно-рессорный, слесарно-механ. |

3816,4

|

1,39 |

1 |

|

|

2077 |

0,92 |

1910,8 |

1 | ||||

|

Арм.-кузовной |

0 |

0 |

0 |

|

|

|

|

|

| ||||

|

Обойный, малярный и полимерный |

909,8 |

0,46 |

1 |

|

|

2077 |

0,92 |

1910,8 |

1 | ||||

|

ИТОГО |

|

3 |

3 |

|

|

|

|

|

3 | ||||

|

Участки по самообслуж. АТП |

|

|

|

|

|

|

|

|

| ||||

|

Столярный |

738,2 |

0,36 |

3 |

|

|

2077 |

0,92 |

1910,84 |

3 | ||||

|

Ремонтно-строит. |

442,9 |

0,21 |

|

|

2077 |

0,92 |

1910,84 | ||||||

|

Паропроводный |

1624 |

0,78 |

|

|

2077 |

0,92 |

1910,84 | ||||||

|

Электротехнич. |

1845,4 |

0,89 |

|

|

2077 |

0,92 |

1910,84 | ||||||

|

ИТОГО |

|

2,24 |

3 |

|

|

|

|

|

3 | ||||

|

ВСЕГО |

|

38,85 |

41 |

|

|

|

|

|

45 | ||||

Расчет количества постов и линий ТО и ТР

Режим работы зон ТО и ТР.

Продолжительность межсменного времени.

ТМС = 24 – (Тна линии + Тобед + Твып а/м на линии) = 24 – (13 + 1) = 10 ч.

Для ЕО к ТО-1 продолжительность работы зон Тоб по времени должна лежать в пределах ТМС.

Расчет количества универсальных постов и поточных линий. Расчет постов ТО-2.

Суточная программа N2c = 0,35 а/м.

ТО-2 на постах.

Принимаем работу в одну смену ТСМ = 7 час.

Трудоемкость ТО-2 t2 = 8,58 чел.ч.

Число постов на линии хп = 2.

Количество рабочих на каждом посту Рп = 1 чел.

Ритм зоны ТО-2

R

=

мин,

мин,

где с = 1 – количество смен.

Такт поста

τп= ,

мин,

,

мин,

где tп – время на замену автомобиля, tп = 1 мин;

t’2 – постовая трудоемкость ТО-2.

В связи с перераспределением работ ТО-2 на постовые и цеховые t’2 может быть найдена как часть трудоемкости (ТО-2) t2 в соотношении, которое занимают постовые работы ко всему объему работ ТО-2. В нашем случае t’2 = 0,8 t2.

t’2 = 0,8 ∙ 8,58 = 6,86 чел.ч.

Следовательно, такт поста

τп

= мин.

мин.

При назначении постового метода обслуживания не должно выполняться неравенство

для ТО-2,

для ТО-2,

для ТО-1.

для ТО-1.

Для нашего случая:

;

принимаем постовой метод обслуживания

;

принимаем постовой метод обслуживания

Произведение хп∙Рп должно быть равно или кратно количеству рабочих в смене: хп∙Рп = 1 ∙ 1 = 1 = Рт (при принятой односменной работе).

Расчет поточных линий непрерывного действия для ЕО

NЕОс = 235 а/м;

tЕО =0,1386 чел.час.

La = 4,28м – длина а/м,

а = 2 м – расстояние между а/м при прохождении

механизированной мойки.

Производительность моечной машины

Nу

= 25-30

.

.

Принимаем Nу

= 30

.

.

Продолжительность работы зоны ЕО и ТО-1 принимаем примерно равной ТСМ

ТСМ = 7 ∙ 1,5 = 10,5 час.

Скорость конвейера

N

=

м/мин.

м/мин.

Такт линии

τ

=

мин.

мин.

Режим линии

маш.

маш.

Число рабочих, занятых на линии

РЕОл

=

чел.

чел.

Общее количество рабочих в зоне ЕО

ΣРЕОл = РЕОл ∙ nл ∙ с = 4,2 ∙ 1 ∙ 1,5 = 6 чел. = Рт.

1.7.4. Количество поточных линий ТО-1 с Д-1

t1+Д-1=2,18 чел.час;

N1+Д-1= 2,21 а/м;

Табс = 10,5 час;

tп = 1 мин.

Количество постов – 1, на каждом по 1 человеку

R

=

мин;

мин;

мин.

мин.

Для поточного

метода должно выполняться равенство

,

следовательно ТО-1 с Д-1 выполняются

постовым методом.

,

следовательно ТО-1 с Д-1 выполняются

постовым методом.

1.7.5. Расчет постов ТР

Xp

= ,

,

где Тр = 27955,64 чел.час – годовой объем работ, выполняемый на постах;

Фз = 2077 час. – фонд рабочего времени поста при односменной работе;

с = 1,5 – число смен;

Рп = 2 – количество работающих на посту ТР одновременно;

ηп = 0,9 – учитывает использование рабочего времени поста;

φ = 1,2 – неравномерность поступления а/м на посты.

Xp

=

1.7.6. Расчет постов диагностики

tД-2 = 0,67 чел.час;

Pд = 1 чел. – количество работающих на посту;

tп = 2 мин – время на установку и съезд а/м с поста;

tД-2

= мин;

мин;

Тоб.д = 7 час – работает одновременно с ТО-1.

Суточное количество диагностируемых на участке Д-2 а/м

NД-2c = 2,58 а/м.

Тогда

мин.

мин.

Количество специализированных постов Д-2

XД-2= пост.

пост.

Пост объединен с ТО-2.

1.7.7. Расчет постов ожидания (подпора)

Число мест подпора перед мойкой

nм

=

ТО-1 с Д-1 nТО1+Д-1

=

Для линии ТО-2

nТО-2

= .

.

Для поста Д-2

NД-2

=

Расчет площадей зон ТО и ТР

Fo = fo ∙кп ∙хо , м2,

где fo – площадь а/м в плане по его габаритным размерам;

хо – число постов в зоне;

кп = 4-5 – коэффициент зависит от а/м, расположения постов,

плотности оборудования.

Для ТО-1 с Д-1

Fo =7,276 ∙ 1 ∙ 4,5 = 32,7 м2.

Для ТО-2

Fo =7,276 ∙ 2 ∙ 4,5 = 65,48 м2.

Для ТР

Fo =7,276 ∙ 6 ∙ 4,5 = 196,4 м2.

Расчет площадей производственных цехов

По количеству работающих в наиболее загруженную смену.

Площади производственных цехов

Fц = fP1 + fP2 (PT – 1),

где Fц – площадь цеха, м2;

PT – технологическое число рабочих, одновременно

работающих в наибольшей смене;

fP1 – удельная площадь на первого рабочего, м2;

fP2 – удельная площадь на последующих рабочих цеха, м2.

Таблица 4.1

Данные для расчета минимальных площадей участков

|

Наименование цеха |

Кол-во рабочих в наибольшей смене |

П л о щ а д ь, м2 | ||

|

Удельная площадь на первого рабочего |

Удельная площадь на каждого рабочего |

Расчетная площадь | ||

|

Агрегатный, электротехнический, аккумуляторный, по системе питания |

1 |

15 |

12 |

15 |

|

Шиномонтажный, вулканизационный, медницкий, жестяницкий, сварочный, кузнечно-рессорный, слесарно-механический |

1 |

20 |

15 |

20 |

|

Полимерный, обойный, малярный |

1 |

30 |

15 |

30 |

|

|

ВСЕГО 65 м2 | |||

Расчет площадей складских помещений

Расчет ведем по площади, занимаемой оборудованием для хранения запаса эксплуатационных материалов, запчастей и коэффициенту плотности оборудования Кп.

Fск = fоб ∙ Кп (м2) , где Кп = 2,5.

Склад смазочных материалов. Запас смазочных материалов

Зм = 0,01 · Gсут ∙qм ∙Dз ,

где Gсут = 183 (л) – суточный расход топлива.

Gсут

= q,

л,

q,

л,

где q – расход топлива на 100 км пути.

Примем для Renault Logan - q = 10 л/100 км.

q м = 3,5 л/100 л – норма расхода смазочных материалов на 100 л топлива.

Dз = 5 – дни запаса хранения масла.

Зм = 0,01 ∙ 3653,7 ∙ 3,5 ∙ 5 = 0,0639 м3.

Объем емкостей – 0,175 м3

их число – 1

диаметр – 0,6 м

высота – 0,8 м

Fск = 0,25 ∙ π ∙ 0,62 ∙1 ∙ 4∙2,5 = 2,82 м2.

Склад резины

Запас шин и камер

Зрез

=

,

,

где хк = 4 – количество колес без запасного;

LГН = 60 тыс. км – гарантийный пробег новой шины;

Dз = 10 дней.

Зрез

=

Длина стеллажей

lстел=

где n = 10 (пог. м) – количество шин на 1 погонный метр стеллажа.

Ширина стеллажа bстел = 0,6 м.

lстел= м; fоб

= lстел

∙ bстел

=1,44 м;

м; fоб

= lстел

∙ bстел

=1,44 м;

Fo = 2,5 ∙ 0,6 · 2,4 = 3,6 м2.

Склад запчастей и агрегатов, материалов

Размер запаса склада запчастей

Gз.ч= ,

,

где Dз = 10 дней;

а = 2 – средний процент расхода запчастей на 10000 км пробега;

Gс = 976 кг – снаряженная масса а/м;

Gз.ч= кг.

кг.

Размер запаса материалов ( Dз = 10 дней)

Gмат

=

кг.

кг.

Размер запаса склада агрегатов Gаг определяется по количеству и весу оборотных агрегатов на каждые 100 а/м

Gаг

=

агрегатов (двигатели, КП, мосты, кузова).

агрегатов (двигатели, КП, мосты, кузова).

Площадь склада определяется из выражения

fоб

=

где gi – допускаемая нагрузка на 1 м2 площади стеллажа в кг/м2, равная 600 кгс/см2 и Gi = 40 кгс – средний вес агрегата

Fз.ч

=

м2;

м2;

Fмат

= м2;

м2;

Fаг

= м2.

м2.

Технико-экономическая оценка проекта АТП

1. Количество производственных рабочих на 1 млн. км пробега

Р = Рэ∙ К1∙ К2∙ К3∙ К4∙ К5 = 3,82 ∙ 1,05 ∙ 1 ∙ 1 ∙1,35 ∙ 1 = 5,4.

2. Количество рабочих постов на 1 млн. км пробега

n = nэ∙ К1∙ К2∙ К3∙ К4∙ К5 = 1,04 ∙ 1 ∙ 1 ∙ 1,37 ∙ 1 = 1,42.

3. Площадь стоянки на одно место хранения

F = Fэ ∙ К2∙ К3∙ К6 = 17,8 ∙ 1 ∙ 1 ∙1 = 17,8.

4. Площадь производственно-складских помещений на 1 а/м

f = fэ∙ К1∙ К2∙ К3∙ К4∙ К5 = 10 ∙ 1,09 ∙ 1 ∙ 1 ∙0,6 = 6,54.

5. Площадь земельного участка на один автомобиль

Fу = Fуэ∙ К1∙ К2∙ К3 = 63 ∙ 1,13 ∙ 1 ∙ 1 = 71,2

где К1 , К2 , К3 , К4 , К5 – корректирующие коэффициенты;

Рэ , nэ , Fэ , fэ , Fуэ – значения показателей при эталонных условиях.

Вывод: по получившимся показателям технико-экономической характеристики проекта видно, что все они не превышают эталонных значений. Возможно строительство проектируемого АТП и дальнейшее развитие.