- •Введение

- •1. Характеристика предприятия

- •1.1 Общие сведения

- •1.2 Профиль деятельности

- •1.3 Ключевые финансовые показатели на 1 января 2008 года

- •2. Описание продукции

- •2.1. Общая характеристика

- •2.2. Технология

- •2.2.1 Характеристика сырья

- •2.2.2 Характеристика применяемых огнеупоров

- •2.2.3 Технологический процесс производства тарных стеклоизделий

- •2.2.3.1 Технологическая схема

- •2.2.3.2 Хранение и растаривание сырьевых материалов.

- •2.2.3.3 Технологический процесс обработки песка

- •2.2.3.4 Технологический процесс обработки доломита

- •2.2.3.5 Технологический процесс обработки соды

- •2.2.3.6 Технологический процесс обработки сульфата натрия и полевого шпата

- •2.2.3.7 Технологический процесс обработки известняка

- •2.2.3.8 Технологический процесс обработки покупного и возвратного стеклобоя

- •2.2.3.9 Технологический процесс обработки хромовой руды

- •2.2.3.10 Контроль обработанных сырьевых материалов и стеклобоя покупного

- •2.2.3.11 Технологический процесс приготовления шихты

- •2.2.3.11.1 Химический состав стекла

- •2.2.3.11.2 Взвешивание сырьевых материалов

- •2.2.3.11.3 Параметры приготовления и технические требования к шихте

- •2.2.3.12 Технологический процесс получения стекломассы для производства стеклотары

- •2.2.3.12.1 Описание процесса

- •2.2.3.12.2 Характеристика загрузчиков шихты и боя

- •2.2.3.12.3 Описание печи

- •2.2.3.12.4 Контрольно-измерительные приборы и аппаратура

- •2.2.3.12.5 Физико-химические процессы варки

- •2.2.3.12.6 Методы интенсификации процессов варки тарного стекла

- •2.2.3.12.7 Пороки стекломассы, причины их возникновения и пути устранения

- •2.2.3.13 Технологический процесс подготовки стекломассы к выработке

- •2.2.3.14 Технологический процесс выработки стеклоизделий

- •2.2.3.15 Технологический процесс нанесения защитных оксиднометаллических покрытий на стеклянную тару

- •2.2.3.16 Технологический процесс отжига стеклянной тары

- •2.2.3.17 Технологический процесс нанесения защитного покрытия на холодном участке отжига

- •2.2.3.18 Организация и порядок контроля качества готовой продукции

- •2.2.3.19 Технологический процесс пакетирования стеклянной тары

- •2.2.3.20 Порядок внутрипроизводственного транспортирования, хранения и складирования стеклотары

- •2.3 Охрана труда и техника безопасности

- •3. Конъюнктурный анализ

- •3.1 Отрасль промышленности

- •3.1.1 Общие сведения

- •3.1.2 Место стекольной промышленности в экономике России

- •3.1.3 Перспективы увеличения внутреннего стеклопотребления до 2010 года

- •3.1.4 Анализ факторов ограничивающих развитие стекольной промышленности

- •3.1.5 Основные направления развития стекольной отрасли до 2010 года и ее научно-техническое обеспечение

- •3.2 Потребители

- •3.2.1 Зао Сармат

- •3.2.3 Сан ИнБев

- •3.2.4 Очаково

- •3.2.5 Балтика

- •3.2.6 Славутич

- •4. Анализ рынков. Стратегия маркетинга

- •4.1 Российский рынок производства стеклотары

- •4.1.1 Общий обзор рынка

- •4.1.2 Оценка емкости рынка тарного стекла

- •4.1.3 Внешнеэкономическая деятельность России

- •4.1.3.1 Общий обзор ключевых параметров

- •4.1.3.2 Экспорт-импорт бесцветной узкогорловой тары

- •4.1.3.2.1 Импорт бесцветной бутылки в 2005 – 2006 гг.

- •4.1.3.2.2 Экспорт бесцветной бутылки в 2005 – 2006 гг

- •4.1.3.3 Экспорт-импорт цветной узкогорлой тары

- •4.1.3.3.1 Импорт цветной бутылки в 2005 – 2006 гг.

- •4.1.3.3.2 Экспорт цветной бутылки в 2005 – 2006 гг.

- •4.2 Рынок товаров – субститутов

- •4.2.1 Общие сведения

- •4.2.2 Алюминиевая банка

- •4.2.2.1 Общие сведения

- •4.2.2.2 Сравнение стоимости бутылки 0,5 л и алюминиевой банки 0,5 л на различных этапах производственного цикла

- •1. Этап. Покупка пустых бутылок

- •2. Этап. Доставка пустых бутылок на завод

- •3. Этап. Разгрузка

- •4. Этап. Складирование

- •5. Этап. Мойка и розлив

- •6. Этап. Укупорка и пастеризация

- •7. Этап. Этикетирование

- •8. Этап. Затаривание в ящики и складирование готовой продукции

- •9. Этап. Транспортировка готовой продукции

- •4.3 Стратегия поведения стекольного предприятия через создание товарной ценности

- •4.4 Система сбыта

- •5. Менеджмент

- •5.1 Организационная структура управления

2.2.3.5 Технологический процесс обработки соды

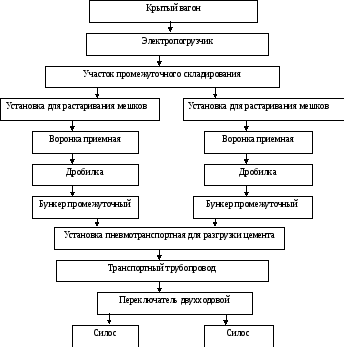

Схема обработки соды показана на рисунках: россыпью – рис. 2.7, мешкотара – рис.2.8.

Рис. 2.7 - Схема обработки соды (россыпь)

Рис. 2.8 - Схема обработки соды (мешкотара)

Сода поступает на склад сырья по железной дороге в содовозах россыпью или в крытых вагонах в мешкотаре. Крытые вагоны разгружаются электропогрузчиком, мешки на поддонах штабелируются на участки промежуточного складирования. Электропогрузчиком поддоны с мешками подаются на площадку установок растаривания. Из установки сода через воронку приемную и дробилку комьев ссыпается в промежуточный бункер. Дробилка комьев разрыхляет скомковавшуюся соду. Скомковавшееся сырье, проходя через воронку дробилки, попадает на вращающийся ротор с

подвижными билами. Комья соды, просыпаясь между подвижными и неподвижными билами, перетираются на мелкую фракцию. Исходный материал из бункера с помощью установки пневмотранспортной для разгрузки цемента и переключателя двухходового транспортируется по транспортному трубопроводу (Ду=150 мм) и распределяется по силосам. Установка пневмотранспортная работает по принципу всасывающе-нагнетательного действия. Принцип основан на заборе соды из бункера и транспортировании ее до осадительной камеры за счет вакуума и на дальнейшем ее перемещении по трубоповоду до емкости за счет подачи сжатого воздуха. Переключатель двухходовой распределяет движение материала по силосам по мере их дополнения. Силоса в количестве двух штук выполнены в металлическом исполнении, диаметром 6 м, вместимостью 250 т соды каждый. Для разгрузки содовозов также используется установка пневмотранспортная, с помощью которой сода разгружается в силоса. По сигналам нижних уровнемеров расходных бункеров включается система пневмотранспорта и сода из силоса через дробилку комьев ссыпается в насос камерный пневматический. Насос представляет собой вертикально расположенный питатель, состоящий из сварного сосуда, работающего под внутренним давлением, с нижней выдачей материала в транспортный трубопровод (Ду=150 мм), с автоматическим дистанционным управлением. Через переключатель двухходовой и циклон-осадитель, пройдя через сито барабанное полигональное, сода распределяется по расходным бункерам весовой линии. Отсев соды через дезинтегратор возвращается в промежуточный бункер. Дезинтегратор (рис.2.9) предназначен для измельчения молотой массы с целью придания ей равномерной порошкообразной структуры.

Обозначения:

1,2 – корзины

3,4 – валы

5,6- шкивы

7 – ударные пальцы

Характеристика:

Скорость вращения – 800-1000 об/мин

Производительность – 2 т/час

Рис. 2.9- Схема устройства дезинтегратора СМ-937 А

Материал в дезинтеграторах измельчается ударом при действии кинетической энергии не только самих бил, но и всей вращающейся системы. Дезинтегратор состоит из двух цилиндрических корзин – 1,2, вращающихся одна внутри другой в разных направлениях. Каждая из корзин оснащена тремя рядами жестко закрепленных пальцев - 7. Материал подается через воронку в центральную часть корзин, вращающихся навстречу друг другу. Попав на пальцы внутреннего ряда малой корзины, куски материала под ударом пальцев разбиваются и под действием направленной тангенциально составляющей силы удара и центробежной силы отбрасываются и попадают на следующий ряд пальцев большой корзины, вращающейся в противоположном направлении. Затем материал отбрасывается на третий и т.д. ряд пальцев, пока измельченные частицы не пройдут через все ряды пальцев. Тонкость помола в дезинтеграторе повышается с увеличением рядов пальцев и частоты вращения корзин [4].