Лекции,часть1

.pdf

Технолога часто интересует жѐсткость по нормали к обрабатываемой поверхности, т. к. она непосредственно влияет на выдерживаемый размер. В этом случае в расчѐтах используют коэффициент жѐсткости системы.

Коэффициентом жесткости системы СПИД называют отношение составляющей силы резания, направленной по нормали к обрабатываемой поверхности, к смещению лезвия инструмента относительно заготовки (у), отсчитываемому в том же направлении.

j = Ру/у, |

(9.3) |

где j – коэффициент жѐсткости системы; Ру – составляющая силы резания, направленная по нормали к обрабатываемой поверхности; у – смещение лезвия инструмента относительно детали по нормали к поверхности обработки.

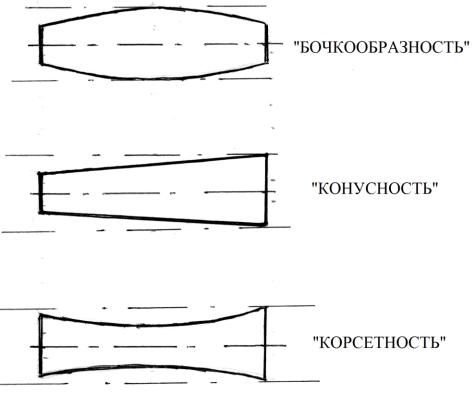

На рис. 9.1 показаны характерные погрешности формы продольного сечения шейки ступенчатого вала, обусловленные упругими деформациями элементов технологической системы.

Рис. 9.1. Погрешности формы продольного сечения цилиндрической заготовки, обусловленные упругими деформациями

В расчетах жесткости часто пользуются понятием – податливость. Податливостью ( ) технологической системы называют величину, обратную жесткости.

51

= Y/Ру . |

(9.4) |

При определении деформации необходимо учитывать, что система СПИД является замкнутой. Общую деформацию (Y) можно представить векторной суммой:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Y |

Y1 Y2 Y3 ... Yn Yi , |

(9.5) |

|||||||||||

где n – количество звеньев системы; Yi – деформация звена i, приведѐнная к точке и направлению действия силы.

Число звеньев системы, учитываемое в расчѐтах, в различных случаях может быть непостоянно. Например, при токарной обработке в центрах обычно учитывают перемещения станка и обрабатываемой заготовки, считая перемещение резца пренебрежимо малым. При растачивании, перемещениями расточных оправок или борштанг пренебрегать нельзя, деформации же обрабатываемой заготовки в этом случае пренебрежимо малы, т. е. рассматривается система станок – инструмент, и т. д.

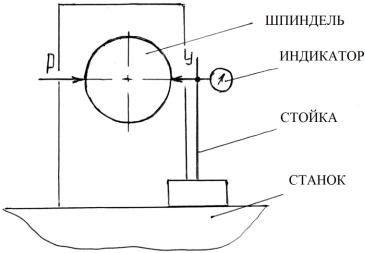

Для определения жесткости станков наибольшее распространение получили статический и динамические методы. В первом случае к узлу станка с помощью специальных приспособлений прикладывают нагрузку и наблюдают его деформацию. Испытания проводят на неработающем станке. Процедура регламентирована ГОСТом и подробно рассматривается при выполнении лабораторных работ. Схема измерения показана на рис. 9.2.

Рис. 9.2. Схема определения жѐсткости статическим методом

Значения показателей получаются завышенными на 10…25 % по отношению к динамическим методам.

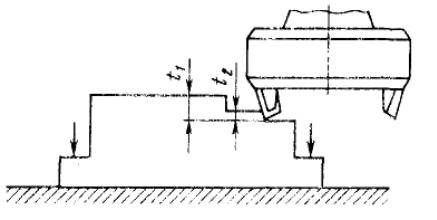

К динамическим относится производственный метод, основанный на обработке поверхности с переменным припуском и некоторых расчетах. Разновидностью является метод ступенчатого резания. При этом методе используют жесткую заготовку, деформациями которой можно пренебречь

52

по сравнению с деформациями станка и инструмента. Обрабатывают два участка заготовки: один с большей t1, а второй с меньшей t2 глубиной резания (рис. 9.3). Остальные условия обработки остаются неизменными. Разность (t1 – t2) имитирует погрешность заготовки (Wзаг).

Рис. 9.3. Схема производственного метода определения жесткости станка

При обработке участка с большей глубиной резания действуют большие силы резания, следовательно, будут наблюдаться и большие отжатия лезвия инструмента. На обработанной поверхности формируется уступ, величиной

Wдeт = у1 – у2, |

(9.6) |

где у1 – отжатие на участке с глубиной резания t1; у2 – отжатие на участке с глубиной резания t2.

После измерения деформации системы [формула (9.6)] и расчѐта силы резания можно определить коэффициент жѐсткости интересующего элемента или системы в целом.

Жѐсткость узлов современных металлообрабатывающих станков составляет от 20 000 до 40 000 Н/мм (иногда до 100 000 Н/мм).

Зная жесткость системы и силу резания, можно решать обратную задачу – определить упругие деформации (Y) и погрешности обработки, ими обусловленные.

Подробно вопросы определения параметров жѐсткости оборудования рассматриваются при проведении лабораторных занятий [4].

Выделяют следующие пути снижения отрицательного влияния деформаций на качество обработки.

1. Повышение собственной жесткости конструкции станков, приспособлений и режущего инструмента за счет:

–сокращения числа звеньев в конструкторских размерных цепях;

–большей жесткости самих деталей;

–применения устройств, обеспечивающих предварительный натяг.

53

2.Повышение контактной жесткости поверхностей стыков деталей и качества сборки элементов системы.

3.Повышение жесткости заготовки путем применения дополнительных опор, в частности, люнетов.

4.Использование рациональных режимов эксплуатации технологической системы.

9.2. Погрешности обработки, обусловленные износом инструмента (Wи)

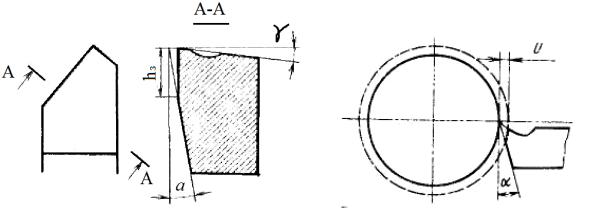

Износ инструмента часто оценивают по задней поверхности резца (высота полки – hз). Технологу удобно рассматривать износ лезвия (u) в направлении перпендикулярном к обрабатываемой поверхности. Параметр

(u) называют размерным износом (см. рис. 9.5).

а) б)

Рис. 9.5. Схема оценки параметров износа инструмента: а) – износ по задней стенке; б) – размерный износ

Величина погрешности, обусловленной размерным износом инструмента, составит: для двухсторонней обработки Wи = 2u; для односторонней

обработки Wи = u.

С точки зрения точности обработки важно знать зависимость размер-

ного износа (u) от пути резания |

|

L = V ∙ T, |

(9.7) |

где L – путь, пройденный инструментом в металле, м; V – скорость резания, м/мин; Т – время резания, мин.

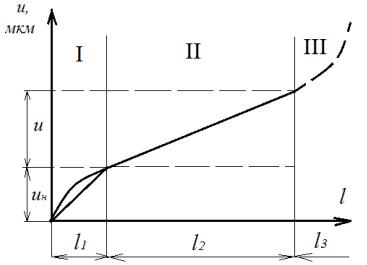

Рассматриваемая зависимость представлена на рис. 9.6.

В начальный период работы инструмента (участок I – l1) наблюдается его повышенный износ (кривая износа является выпуклой). Этот участок составляет по длине (500–2000) м и характеризуется начальным износом (uн). Второй период (участок II – l2) является основным, его длина состав-

54

ляет примерно (8000–30000) м. Участок условно прямолинеен. Угол наклона прямой характеризует интенсивность размерного изнашивания. Третий период (участок III – l3 , кривая вогнута) соответствует быстрому изнашиванию. Через короткий промежуток времени происходит разрушение инструмента. Работа на участке III недопустима.

Рис. 9.6. Зависимость размерного износа резца от пути резания

Характеристикой интенсивности размерного изнашивания на втором участке является относительный удельный износ (u0) – размерный износ (мкм), отнесенный к 1000 м пути резания

u0 = 1000u/L. |

(9.8) |

Данные о величине (uо) приводятся в справочниках. Например, при чистовом точении конструкционной стали резцами с пластинками из твѐрдого сплава uо = 3…10 мкм/1000 м. Зная величину u0, можно определить размерный износ (мкм) для любого пути резания на участке II

u = u0∙L/1000. |

(9.9) |

Для определения размерного износа на всем пути резания вновь заточенным инструментом, необходимо учитывать начальный размерный износ uн . В этом случае пользуются формулой

u = u0 (L+1000)/1000. |

(9.10) |

При обработке заготовок методом пробных ходов разовая установка инструмента исключает влияние размерного износа на точность размера обрабатываемой поверхности, однако погрешности формы в результате воздействия этого фактора будут иметь место.

В случае обработки заготовок на настроенных станках своевременный контроль размеров позволяет принимать решения по соответствующей корректировке и подналадке станка. При обработке заготовок в автомати-

55

ческом режиме (например, на автоматических линиях) используют автоматические подналадчики, которые устраняют влияние размерного износа на точность обработки.

Уменьшение размерного износа и его отрицательного влияния может быть обеспечено следующими мерами:

–повышение качества материала, используемого для изготовления инструмента;

–повышение качества изготовления и доводки инструмента;

–рациональный выбор режимов резания;

–стабилизация сил резания;

–сокращение вибраций в технологической системе;

–правильный подбор и применение охлаждающей жидкости;

–своевременная компенсация размерного износа инструмента подналадкой технологической системы;

–применение автоматических подналадчиков;

–своевременная смена инструмента для его перетачивания;

–применение устройств диагностики состояния инструмента.

9.3.Температурные деформации системы (Wт)

Впроцессе обработки происходит нагрев системы СПИД в результате выделения теплоты в зоне резания, в различных узлах металлорежущих станков (вследствие трения), а также поступления теплоты от внешних источников. Изменения температуры элементов системы порождают дополнительные перемещения исполнительных поверхностей и, как следствие, добавочные слагаемые погрешности. Перемещения, вызванные изменениями температуры, получили название температурных деформаций.

Степень нагрева и тепловые перемещения во времени изменяются по экспоненциальному закону (см. рис. 9.7).

Рис. 9.7. Зависимость удлинения резца от времени его работы

56

Температурные деформации похожи, по характеру проявления, с упругими перемещениями. Основные отличия заключаются в высокой инерционности процесса (длительное время нарастания и исчезновения деформаций).

Рассмотрим нагрев отдельных элементов системы СПИД.

Нагрев станка происходит в результате работы его механизмов, гидропривода и электроустройств. В наибольшей степени нагревается шпиндельная бабка. Температура ее корпуса в различных точках может доходить до 30…70 С, а шпинделей и валов до 40…100oС. Нагрев вызывает смещение шпинделя в разных направлениях.

Например, для токарных станков средних размеров смещение составляет:

–по оси до 0,1 мм;

–в вертикальной плоскости до 0,01…0,05 мм;

–в горизонтальной плоскости до 0,005…0,015 мм. В меньшей степени нагревается станина.

Тепловые деформации режущего инструмента вызывает теплота, от-

водимая из зоны резания. Несмотря на то, что доля тепла, приходящаяся на инструмент, составляет лишь 2…5%, ее оказывается достаточно для нагрева режущих кромок до 900 С. В результате, например, изменение вылета токарных резцов средних размеров в процессе обработки может составить до 0,05…0,06 мм. Зависимость удлинения резца от времени резания под действием теплоты приведена на рис. 9.7. Погрешности, вызываемые температурным деформированием инструмента, можно практически исключить, если в зону резания подводить большое количество охлаждающей жидкости.

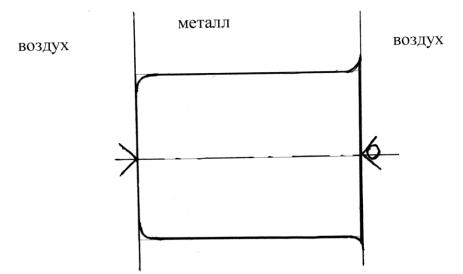

В зависимости от способа и режимов обработки отвод теплоты в заготовку может быть различным. Например, при токарной обработке он может составлять до 10 % в общем тепловом балансе, а при сверлении – до 55 %. Источник теплоты в зоне резания непрерывно (или с перерывами) перемещается по обрабатываемой поверхности заготовки. Перед зоной резания в поверхностных слоях заготовки движется опережающая волна тепла, которая при подходе резца к краю заготовки существенно увеличивает ее нагрев. Объясняется это тем, что на границе двух сред (металл-воздух) ухудшается теплопроводность среды и теряет свою скорость теплоотдача. В результате после обработки и охлаждения заготовки ее поверхность обретает форму, показанную на рис. 9.8.

Полную погрешность обработки, связанную с тепловыми деформациями, обычно определить не удаѐтся. При необходимости, в расчѐтах указывают ориентировочную величину тепловых деформаций:

для операций с жѐстким допуском на обработку

Wт = (0,1…0,4)Wд ;

57

для обработки лезвийным инструментом

Wт = (0,1…0,15)Wд ;

при шлифовании

Wт = (до 0,3…0,4)Wд .

Рис. 9.8. Искажение формы поверхности детали под воздействием теплового поля

Основными мероприятиями по уменьшению тепловых деформаций являются:

–применение СОЖ;

–создание термоконстантных цехов (участков);

–введение в конструкцию станков устройств, стабилизирующих температуру;

–прогревание станков на холостом ходу до начала работы;

–сокращение перерывов в работе до минимума;

–настройка технологической системы на размер, учитывающий влияние тепловых деформаций;

–встраивание в станки автоматических подналадчиков;

–увеличение скорости резания;

–шлифование заготовок кругами большего диаметра;

–установка перед ответственными операциями термостатических устройств, выравнивающих температуру заготовок, поступающих на обработку;

–обеспечение перерывов (достаточных для охлаждения) между черновыми, получистовыми и чистовыми этапами обработки;

–применение рациональных схем установки.

58

9.4. Вибрация системы (Wв)

Вибрация – движение механической системы, при котором происходит колебание характеризующих еѐ величин (ГОСТ 24346–80. Вибрация. Термины и определения).

Колебания – процесс поочерѐдного возрастания или убывания во времени какой-либо величины.

Система СПИД представляет собой сложную и замкнутую динамическую систему. Замкнутость обусловливается связями между звеньями си-

стемы. Благодаря этому, всякое воздействие на систему извне или возникшее в ней воспринимается всей системой. Процесс равномерного ре-

зания часто нарушается, все звенья системы начинают совершать колебательные движения, не предусмотренные схемой обработки. В результате на поверхности заготовки возникают волны, повышаются значения параметров шероховатости. Вибрации сопровождаются характерным шумом, снижением стойкости инструмента и даже нарушением соединений деталей станка и приспособления. Возникновение вибраций снижает производительность процесса, т. к. заставляет работать на щадящих режимах.

Различают два вида вибраций: вынужденные и автоколебания. Вынужденные вибрации – перемещения системы, вызванные и под-

держиваемые силовым или кинематическим возбуждением. Причинами вынужденных вибраций обычно являются внешние (относительно процесса резания) источники:

–динамическая неуравновешенность быстро вращающихся деталей станка, режущего инструмента или заготовки;

–дефекты передач в станке;

–наличие зазора между деталями;

–прерывистый характер резания и т. п.

Во всех этих случаях возникновение вибрации объяснимо, т. к. налицо источник энергии.

Автоколебания – вибрация системы, возникающая в результате самовозбуждения. Автоколебания, в отличие от вынужденных, представляют собой незатухающие колебания, вызываемые переменной силой, действующей в осуществляемом процессе резания. Автоколебания возникают в

процессе резания при определенных условиях и продолжаются, пока эти условия не будут изменены или не прекратится процесс резания.

Рекомендуют следующие меры по повышению устойчивости системы

квибрациям.

1.Повышение жесткости всех составляющих звеньев системы, включая заготовку. Увеличение жесткости повышает частоту собственных колебаний системы и уменьшает их амплитуду.

2.Уменьшение центробежных сил путем лучшей балансировки быстровращающихся деталей.

59

3.Выбор режимов резания, обеспечивающих обработку при отсутствии вибраций.

4.Выбор инструмента, геометрия которого повышает виброустойчивость системы. С этой целью рекомендуется:

–применять инструменты, имеющие углы в плане больше 45 , передние углы – положительные, малый радиус при вершине, возможно малый задний угол;

–не работать сильно затупившимся инструментом.

5.Изоляция системы от внешних воздействий в виде колебаний других станков, молотов, работающих двигателей и т. п. (средствами изоляции служат виброопоры, на которые устанавливают станок, и другие средства).

6.Применение виброгасителей (гидравлических, механических, ударного действия и т. д.), поглощающих энергию колебательного движения и снижающих интенсивность вибраций.

9.5. Остаточные напряжения (Wо)

Остаточные (собственные) напряжения – напряжения, существующие в заготовке или готовой детали при отсутствии внешних нагрузок. Остаточные напряжения полностью уравновешиваются и внешне не проявляются. Однако, при нарушении равновесия в процессе механической обработки, химическом или термическом воздействиии – деталь начинает деформироваться с целью восстановления стабильности внутренних напряжений. Это является причиной дополнительных погрешностей.

Остаточные напряжения делятся на две группы: конструктивные и

технологические.

Конструктивные – возникают в деталях в процессе их эксплуатации в результате взаимодействия конструктивных элементов изделия.

Технологические – возникают на стадии изготовления детали в результате:

–неоднородного (неравномерного) нагрева или охлаждения;

–фазовых, структурных превращений в металле;

–диффузионных процессов в металле;

–пластических деформаций (наклѐп).

С целью уменьшения погрешностей, связанных с остаточными напряжениями, применяют специальные методы, например: термическую обработку (отжиг и т. д.); механическую обработку (обкатка и т. д.)

Контрольные вопросы

1.Как влияет твѐрдость материала заготовки на величину упругой деформации при обработке еѐ поверхностей?

2.Сравните по показателю жѐсткости два способа установки самоцентрирующего кулачкового патрона на шпиндель токарного станка:

– установка патрона на резьбовую часть шпинделя;

– установка патрона на фланец шпинделя.

60