Лекции,часть1

.pdf

Контактная деформация (Y) может быть определена по эмпирической зависимости

Y C Pm , |

(7.2) |

з |

|

где Y – деформация (перемещение) зоны контакта ( точка А на рис. 7.1) по нормали к базовой поверхности; С – коэффициент, зависящий от качества контактируемых поверхностей, марки материала; Рз – сила закрепления, приходящаяся на опору приспособления; m – показатель степени влияния

(0,3...0,5).

Для уменьшения (Wз1) необходимо:

– использовать минимально необходимые силы закрепления заготовки

(Рз);

–увеличивать площадь опорных поверхностей;

–улучшать качество контактирующих поверхностей.

7.2. Собственные (упругие) деформации заготовки (Wз2)

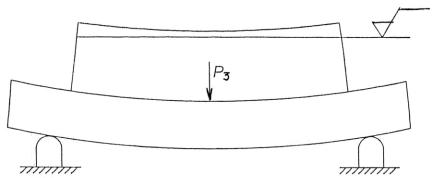

Деформации заготовки возникают при неправильно выбранной схеме приложения сил закрепления (см. рис. 7.2)

Рис. 7.2. Схема деформации заготовки

Из рис. 7.2 видно, что под действием силы (Рз) заготовка изогнѐтся. После обработки и раскрепления, заготовка восстановит свою форму. Обработанная поверхность станет выпуклой. Выделяют следующие направления снижения (Wз2):

–расположение сил закрепления над опорными элементами приспособления;

–использование минимально необходимых сил закрепления;

–увеличение жѐсткости заготовки при обработке (применение дополнительных опор).

41

7.3. Незапланированная смена баз (Wз3)

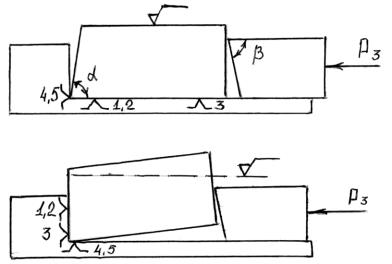

Характерный расчѐтный случай показан на рис.7.3.

Рис. 7.3. Схема отрыва технологических баз от опор

Для устранения этого явления силу Рз следует направлять перпендикулярно технологическим базам.

7.4. Погрешности положения (Wп)

Погрешности положения возникают по следующим причинам:

–погрешности изготовления приспособления;

–износ установочных элементов приспособления при эксплуатации. Для уменьшения первой составляющей допуски на размеры исполни-

тельных поверхностей приспособления (Тпр) назначают из условия

Тпр = (0,1…0,3)∙Тдет ,

где Тдет – допуск на размер детали.

Для уменьшения влияния второй составляющей опорные элементы приспособления изготавливают из стали 20Х, У8А с термообработкой, обеспечивающей HRC = 55…60.

Контрольные вопросы

1.При каких условиях в расчѐтах точности обработки учитывается погрешность положения?

2.Установите связь между принципом «надѐжности» базирования и погрешностью закрепления.

3.При каких условиях применение люнетов снижает погрешность закрепления вала в центрах токарного станка?

4.Как влияет усилие закрепления на величину погрешности закрепления?

42

5.Как обеспечить стабильность усилия закрепления в процессе механической обработки?

6.Назовите возможные источники усилия закрепления.

Т е м а 8. НАЛАДКА ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ

Рассмотрим основные методы выполнения этого этапа обработки для оценки погрешности наладки и возможностей управления еѐ величиной.

8.1. Наладка и методы еѐ выполнения

Наладка (настройка) системы СПИД (ГОСТ 3.1109–82) – процесс подготовки оборудования и оснастки для выполнения технологической операции, включая установление режимов обработки. При выполнении наладки обеспечивается определѐнное положение режущего инструмента относительно обрабатываемой поверхности. Регулируемый параметр –

установочный размер (Ан).

Используют методы индивидуальной и партионной наладки.

При использовании метода пробных ходов (индивидуальная наладка) на поверхности заготовки специальными инструментами (чертилками, штангенрейсмусом и др.) наносят тонкие линии контура будущей детали. При наладке стараются совместить траекторию перемещения лезвия режущего инструмента с линией разметки. Установочным является размер, находящийся в границах поля допуска. Рабочий стремится придерживаться безопасной границы поля допуска, смещая размер к середине поля.

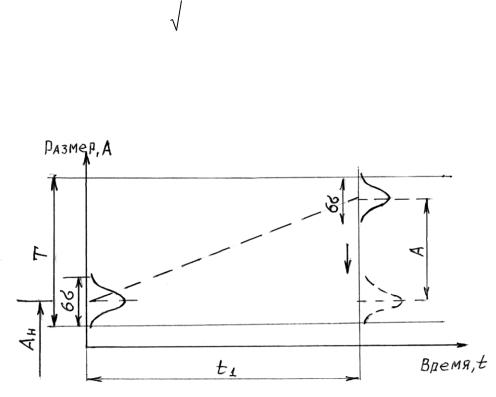

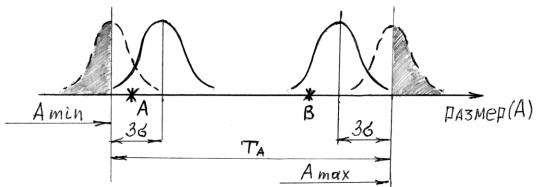

При обработке партии заготовок (партионная наладка) методом работы на настроенных станках, размером наладки является начальное значение среднего текущего размера на диаграмме точности, при котором исключается возможность перехода размера за границу поля допуска и достигается наибольшая продолжительность работы до подналадки (см. рис. 8.1).

Границы поля рассеивания установочного размера должны учитывать погрешность наладки станка (Wн). Величина погрешности наладки может быть установлена по таблицам справочника технолога или определена расчѐтом. Значение (Wн) зависит от погрешности регулирования положения режущего инструмента (Wр) (по лимбу, эталону, жѐсткому упору, и т. п.) и погрешности измерения размера (Wизм).

|

|

|

|

|

|

|

|

Wн Wp Wизм . |

(8.1) |

||||||

Для поверхностей вращения

|

|

|

2 |

|

|

|

W |

2 |

|

W |

К |

р |

W |

К |

и |

|

изм |

. |

(8.2) |

|

|||||||||

н |

|

p |

|

|

2 |

|

|

||

|

|

|

|

|

|

|

43

Для плоских поверхностей

Wн |

Кр Wp 2 Ки Wизм 2 . |

(8.3) |

Коэффициенты Кр и Ки учитывают отклонение формы кривой распределения составляющей погрешности от формы кривой Гаусса

(Кр = 1,14…1,73; Ки = 1).

(6σ) поле рассеивания установочного размера; (А) поле изменения размера, обусловленное действием систематических переменных факторов;

(Т) допуск размера

Рис. 8.1. Схема формирования размера наладки

Наладка на размер выполняется статическим и динамическим методами.

1. Статическая наладка

Сущность метода заключается в установке режущего инструмента по эталонным деталям на неработающем станке (т. е. при отсутствии отжатий). При обработке заготовок сложного профиля, больших габаритных размеров и массы для наладки используют специально изготовленные габариты. Габарит представляет собой профиль детали, который изготавливают в виде отливки или сварной конструкции, небольшой толщины. При изготовлении деталей простых форм иногда для наладки используют плоскопараллельные меры, которые устанавливают на специальные площадки приспособлений. Для защиты поверхностей используются щупы или папиросная бумага.

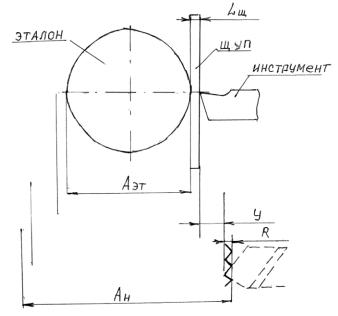

Схема наладки показана на рис. 8.2.

Размер эталонной детали при обработке цилиндрической поверхности определяют по формуле

Аэт = Ан ±2(Y + R + ∆шп + Lщ), |

(8.4) |

44

– диаметр эталонной детали; Y – поправка, учитывающая упругие деформации; R – поправка, учитывающая влияние шероховатости на точность настройки; ∆шп – поправка, учитывающая зазоры в подшипниках шпинделя (для токарных станков нормальной точности 0,04 мм); Lщ – толщина щупа.

В формуле (8.4) знак минус используют для охватываемых поверхностей (вал), знак плюс – для охватывающих (отверстие).

Установочный размер рассчитывают по формуле (8.5).

Ан = (Аmax + Аmin)/2. |

(8.5) |

Lщ – толщина щупа; Аэт – размер эталона

Рис. 8.2. Схема наладки статическим методом

Погрешность определения поправок достигает 50 % их значения. Точность наладки по эталонам и габаритам невысока (0,05–0,10 мм). Для повышения точности станки снабжают специальными средствами измерений.

Метод широко применяется в крупносерийном и массовом производстве (многорезцовая обработка, станки с ЧПУ, обрабатывающие центры). Процедура сравнительно проста. Недостаточная точность статической наладки приводит к необходимости проведения дополнительной динамической наладки (наладка по результатам обработки некоторого количества пробных деталей).

2. Динамическая наладка

Динамическая наладка выполняется следующими методами.

Метод пробных промеров.

45

Метод распространѐн в единичном и мелкосерийном производстве. Сущность метода рассмотрена ранее (см. тему 5).

Наладка с помощью универсальных измерительных средств.

Выполняется статическая наладка для обработки одной заготовки

(Ан = Аmin + 0,5Т). Затем обрабатывают (m) пробных заготовок (от 2 до 8). Детали измеряют, используя измерительные средства повышенной точности

Wизм = (0,1 – 0,05)Т.

Определяют положение центра группирования размеров (Агр.ср). Положение инструмента регулируют, если (Агр.ср) отличается от (Ан). Затем обрабатывается вся партия. Область применения – серийное производство деталей со сравнительно небольшой площадью обработки (влияние износа инструмента незначительно).

Пример – алмазная обработка цветных сплавов. Допуск (Т), при использовании метода, незначительно превышает поле рассеивания (ω).

Наладка с помощью универсальных измерительных средств с учѐтом переменных систематических погрешностей.

Установочный размер (Ан) смещают к одному из предельных значений размера в поле допуска, если (Т) значительно больше поля рассеивания (ω). Центр группирования размеров должен отстоять от предельного значения не менее чем на (3σ).

Наладка по предельным калибрам.

Широко используется в массовом и крупносерийном производстве. После наладки станка, обрабатывают одну или несколько заготовок. Проверка проводится с помощью предельных калибров. Наладка считается правильной, если размеры находятся в поле допуска. Положение поля рассеивания относительно границ поля допуска неизвестно, что может привести к браку или скорой подналадке (см. рис. 8.3).

Рис. 8.3. Схема наладки по предельным калибрам

Наладка по суженным предельным калибрам для наладчика.

Специально для наладчика изготавливают калибры с более жѐсткими допусками. В остальном по предыдущему пункту.

46

Наладка по наблюдению за знаками отклонений.

Наладка проводится по эталону (Ан = Аmin + 0,5Т). Обрабатывают пять пробных заготовок. Наладку ведут до тех пор, пока не будут получены отклонения от номинального значения в пределах поля допуска со знаками «– – – + +» или «– – + + +». Метод используется при изготовлении простых и дешевых деталей, так как требуется большой расход заготовок при наладке.

8.2. Подналадка и методы еѐ выполнения

Подналадка – дополнительная регулировка технологического оборудования для восстановления достигнутых при наладке значений параметров (восстановление требуемого положения режущей кромки инструмента относительно системы координат станка).

Самым сложным является определение момента подналадки. При изготовлении деталей в больших количествах, периодически берут выборку, состоящую из нескольких деталей. Определяют групповой средний Агр.ср и отображают Агр.ср на точечной диаграмме (см. рис. 4.8).

На диаграмме нанесены границы поля допуска выдерживаемого размера и контрольные границы, за которые не должны попадать значения размеров. Достижение значения одной из контрольных границ служит сигналом для подналадки.

Технологические системы подналаживают с использованием различных методов. Наиболее часто используют методы полной и неполной вза-

имозаменяемости, регулирования и пригонки.

Методами полной и неполной взаимозаменяемости осуществляется подналадка при обработке мерным инструментом (сверлом, разверткой, протяжкой и т. п.). Весь мерный инструмент взаимозаменяемый. Подналадка сводится к замене износившегося инструмента новым. К этому методу также относится замена режущего инструмента, настроенного вне станка (блоки резцов при многоинструментальной обработке).

Широко применяем метод регулирования с использованием подвижных компенсаторов. Роль подвижных компенсаторов выполняют различные устройства (подвижные суппорты, бабки и т. п). Сущность метода заключается в том, что требуемая точность замыкающего звена размерной цепи достигается изменением величины одного из составлявших звеньев без съема с него материала. Теоретически метод аналогичен пригонке, отличается лишь техника изменения величины компенсирующего звена. Не снимая слоя материала, можно изменять размер звена дискретно или непрерывно.

Характерным примером метода пригонки является метод пробных проходов. Припуск, в этом случае, является компенсатором.

47

8.3.Методы активного контроля

Всовременном производстве для подналадки системы может использоваться активный контроль (автоматизация контрольных измерений и самого процесса подналадки) по следующим схемам.

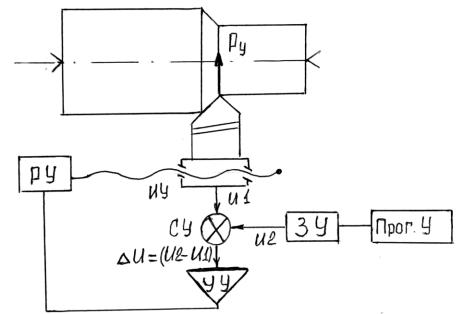

1. Контроль по входным параметрам (параметры заготовки, обо-

рудования, инструмента), влияющим на упругую деформацию системы (Y).

Y = Рy / J, |

(8.6) |

где Ру – нормальная составляющая силы резания; J – коэффициент жѐсткости системы СПИД.

Для обеспечения постоянства величины (Y), при J = const, необходимо обеспечить Ру = const.

Из известной формулы

Ру = Ку ∙ Ср ∙ tXy ∙ SYy ∙ VZy |

(8.7) |

следует, что наиболее значимо влияние параметра (S – подача). Схема регулирования показана на рис. 8.5. Погрешность от упругих деформаций, при использовании метода, снижается в 2…5 раз.

U1 – сигнал о значении Ру; U2 – сигнал о заданном значении Ру; ИУ – измерительное устройство; СУ – сравнивающее устройство; ЗУ – задающее устройство; УУ – усиливающее устройство;

РУ – регулирующее устройство; ∆U – рассогласование сигнала

Рис. 8.5. Схема контроля по входным параметрам (адаптивное управление)

48

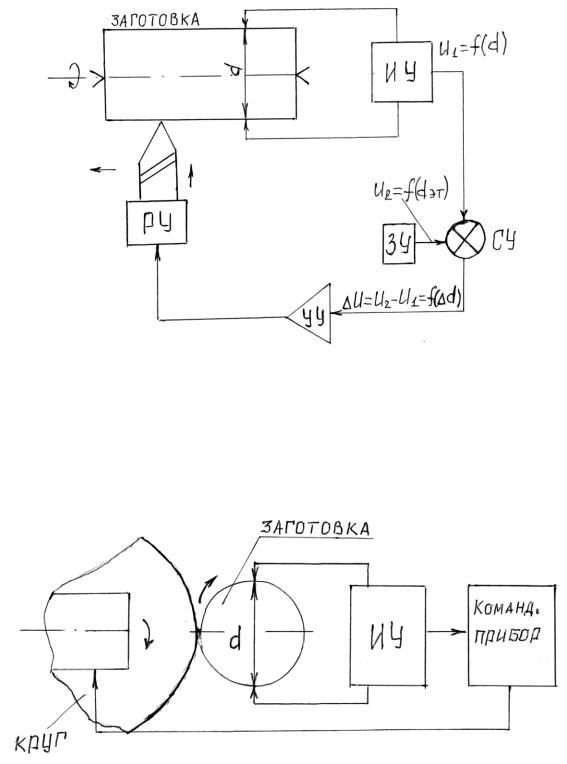

2. Контроль по выходным параметрам (контролируемый размер).

В качестве выходного параметра используется контролируемый размер (d). Схема регулирования представлена на рис. 8.6.

Рис. 8.6. Схема контроля по выходным параметрам: f(d) – функция контролируемого размера

В практике также используются упрощѐнные варианты (см. рис. 8.7). Станок отключается при достижении требуемой точности размера. Дополнительно могут устанавливаться команды: «предварительное шлифование», «остановка».

Рис. 8.7. Схема «активного» контроля при шлифовании

Основная трудность в реализации адаптивных схем – необходимость обеспечения малых перемещений в момент подналадки (микроны).

49

Контрольные вопросы

1.Чем вызвана необходимость применения динамической настройки после статической?

2.Опишите методику контроля точности обработки по входным параметрам.

3.Предложите способы измерения составляющих силы резания при механической обработке.

4.Чем отличается наладка от подналадки?

5.Чем отличается «эталонная» деталь от детали (изделия)?

6.Как определить размер эталонной детали?

7.Назовите недостаток применения метода предельных калибров при динамической наладке технологической системы.

8.Назовите область применения метода динамической наладки по знакам отклонений.

Т е м а 9. ПОГРЕШНОСТИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Общая погрешность механической обработки (Wд) формируется под действием следующих групп факторов

Wд = Wу + Wи + Wт + Wв + Wо , |

(9.1) |

где Wд – общая погрешность механической обработки; Wу – погрешности, вызванные упругими деформациями системы; Wи – погрешности, обусловленные износом режущего инструмента; Wт – погрешности, вызванные тепловыми деформациями системы; Wв – погрешности, обусловленные вибрациями элементов системы; Wо – погрешности, вызванные остаточными напряжениями в материале изделия.

9.1.Упругие перемещения элементов системы СПИД (Wу)

Впроцессе обработки, под действием сил, звенья системы СПИД перемещаются. Режущие кромки инструмента, формирующие обрабатываемую поверхность, отклоняются от исходного статического положения. В результате фактический размер детали будет отличаться от установочного размера.

Величина упругих перемещений зависит от жесткости системы и сил, действующих на нее.

Жѐсткость – это способность системы оказывать сопротивление перемещению выбранной точки в направлении действия силы, вызывающей это перемещение.

J = ∆Р/∆y, |

(9.2) |

где J – жѐсткость технологической системы; ∆Р – приращение силы; ∆у – приращение перемещения (деформация системы).

50