Лекции,часть1

.pdf

В обычных условиях обработки на настроенных станках, при отсутствии заметного влияния износа инструмента, распределение большинства составляющих подчиняется закону Гаусса, следовательно можно принять К = 1,0. Для создания некоторой гарантии точности в формулу (4.5) вводят коэффициент запаса Кз = 1,2.

W 1,2 W 2 |

W 2 |

... W 2 . |

(4.6) |

1 |

2 |

n |

|

Рассмотрим примеры практического применения законов распределения.

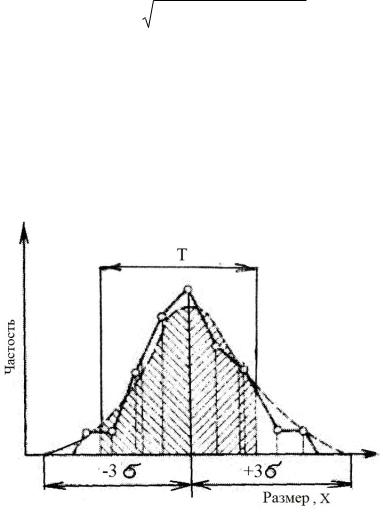

1. Анализ погрешности обработки партии деталей методом выборок. Обрабатывается партия заготовок с одной настройки. Проводится ста-

тистическая обработка результатов измерений контролируемого размера по методике, изложенной в п. 4.2. Полученные значения (ω) сравниваются с величиной допуска (Т) контролируемого размера (см. рис. 4 .7).

Рис. 4.7. Схема анализа погрешности обработки

2. Определение вероятного процента брака.

В производстве встречаются ситуации, когда имеющееся оборудование не обеспечивает требуемой точности обработки. Такой случай показан на рис. 4.7, где ω > Т. При рассеивании размеров по закону Гаусса вероятный процент брака вычисляют, как площадь незаштрихованных участков кривой. Процент годных деталей подсчитывают, как площадь заштрихованного участка под кривой (удвоенная функция Лапласа). Вычитая полученную цифру из 100%, получают ожидаемый процент брака.

3.Получение данных для расчѐта размерных цепей методом теории вероятностей.

4.Разработка методов настройки станков на размер и т. д.

21

4.4.Точечные диаграммы

Вмассовом производстве применяют статистический контроль за ходом технологического процесса с помощью точечных диаграмм.

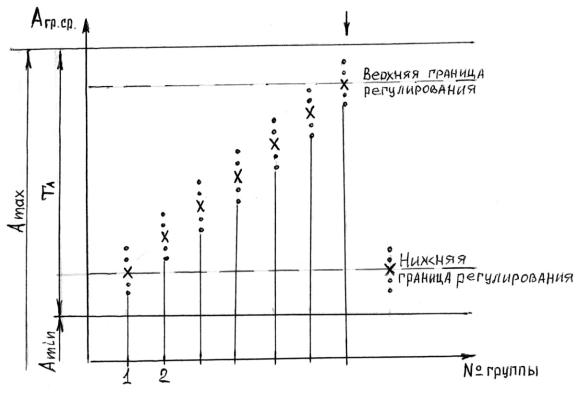

Систему СПИД настраивают так, чтобы размеры обрабатываемых заготовок были возможно ближе к одной из границ регулирования (ВГР или НГР) (рис. 4.8). Периодически (практически через 1–2 часа) проводят измерения размеров выборки деталей (обычно объѐм выборки составляет от 2 до 10 деталей) и подсчитывают групповое среднее значение размера (Агр. ср)

n

Ai

А |

|

i 1 |

, |

|

|||

гр. ср |

|

n |

|

|

|

|

где Аi – размер i-й детали в выборке; n – количество деталей в выборке. Наносят точку, соответствующую Агр. ср , на диаграмму (рис. 4.8).

Рис. 4.8. Точечная диаграмма

В ходе выполнения технологической операции в связи с действием систематических факторов групповой средний параметр постепенно приближается к одной из границ регулирования. Когда он еѐ достигает, производят подналадку системы СПИД. Момент подналадки на диаграмме показан стрелкой.

22

Применение статистического контроля предупреждает брак, при этом контролируется не вся совокупность уже обработанных деталей, а их небольшая часть.

Современное компьютерное обеспечение (программы Statgraphics, Windows Excel и др.) позволяет:

–быстро и надѐжно проводить расчѐты параметров распределения;

–эффективно применять рассмотренные методы в машиностроении. Статистические методы контроля не отражают физическую природу

влияния отдельных факторов на образование суммарной погрешности и, следовательно, не дают необходимой информации для управления точностью обработки. Этот недостаток в значительной мере устраняется при использовании расчетно-аналитического метода определения суммарной погрешности.

Контрольные вопросы

1.Укажите область применения метода кривых распределения и метода точечных диаграмм.

2.Чем вызвана необходимость применения статистических методов при оценке точности изготовления продукции машиностроения?

3.Назовите основные параметры, характеризующие распределение случайной величины.

4.Каким образом можно оценить качественно и количественно наличие брака по гистограмме распределения контролируемого параметра?

5.Назовите вероятные причины многовершинности кривой распределения контролируемого параметра.

6.Предложите варианты совмещения методов «активного» контроля и применения точечных диаграмм (см. тему 5).

Те м а 5. ТОЧНОСТЬ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

Вмашиностроении показатели качества продукции тесно связаны с точностью обработки. Под точностью понимают степень соответствия контролируемого параметра его номинальному (теоретическому) значению.

Обеспечение точности обработки выражается неравенством

Wх < Tx, |

(5.1) |

где Тх – допуск параметра Х; Wх – суммарные погрешности при обеспечении параметра Х.

Нормируемые отклонения размеров (допуски) регламентируются ГОСТ 25346–82, допуски формы и расположения – ГОСТ 24643–81. При отсутствии указаний о допускаемых отклонениях формы и расположения поверхностей эти параметры ограничиваются полем допуска на размер.

23

5.1. Методы обеспечения точности

Заданные чертежом допуски параметров детали могут быть обеспечены двумя методами.

А. Метод пробных ходов и промеров (пробной стружки).

Сущность метода заключается в том, что к обрабатываемой поверхности заготовки, установленной на станке, подводят режущий инструмент и с короткого участка снимают пробную стружку. Станок останавливают, делают пробный замер параметра, определяют величину его отклонения от заданного чертежом и вносят поправку в положение инструмента. Поправку отсчитывают по делениям лимба станка. Затем вновь производят пробную обработку («ход») участка заготовки, новый пробный замер и при необходимости вносят поправку в положение инструмента. Пробными ходами и промерами устанавливают правильное положение инструмента относительно заготовки. После этого выполняют обработку поверхности по всей длине. При обработке следующей заготовки всю процедуру установки инструмента повторяют.

В методе пробных ходов и промеров часто применяют разметку. В этом случае на поверхность исходной заготовки специальными инструментами (чертилками, штангенрейсмусом и др.) наносят тонкие линии, показывающие контур будущей детали, положение центров будущих отверстий или контуры выемок и окон. При последующей обработке рабочий стремится совместить траекторию перемещения режущего лезвия инструмента с линией разметки заготовки и обеспечить тем самым требуемую форму обрабатываемой поверхности.

Д о с т о и н с т в а м е т о д а :

1.На изношенном оборудовании позволяет получить высокую точность обработки. Рабочий высокой квалификации может определить и устранить погрешность заготовки, возникшую при ее обработке на станке.

2.При обработке партии мелких заготовок исключает влияние износа режущего инструмента на точность выдерживаемых размеров. При пробных промерах и ходах определяют и вносят необходимую поправку в положение инструмента, требуемую в связи с его износом.

3.Метод освобождает рабочего от необходимости изготовления сложных и дорогостоящих приспособлений, например – кондукторов, поворотных

иделительных устройств. Положение центров отверстий и взаимное расположение обрабатываемых поверхностей предопределяется разметкой.

Н е д о с т а т к и м е т о д а :

1. Зависимость достигаемой точности обработки от минимальной толщины снимаемой стружки. При токарной обработке доведенными резцами эта толщина не меньше 0,005 мм, а при точении обычно заточенными резцами она составляет 0,02 мм (при некотором затуплении резца даже 0,05 мм). Очевидно, что рабочий не сможет внести в размер заготовки по-

24

правку менее толщины снимаемой стружки, а следовательно, и гарантировать получение размера с погрешностью, меньшей этой величины.

2. Низкая производительность обработки из-за больших затрат времени на пробные ходы, промеры и разметку. Высокая себестоимость детали, вследствие низкой производительности обработки, в сочетании с высокой квалификацией рабочего, требующей повышенной оплаты труда.

В связи с перечисленными недостатками метод используется, как правило, при единичном или мелкосерийном производстве изделий, в опытном производстве, а также в ремонтных и инструментальных цехах. Часто метод применяется в тяжелом машиностроении. В серийном производстве метод находит применение для получения годных деталей из неполноценных исходных заготовок («спасение» брака по литью и штамповке). В условиях крупносерийного и массового производства метод используется главным образом при шлифовании, так как позволяет без труда компенсировать износ абразивных инструментов.

Б. Метод автоматического получения размеров на предварительно настроенных станках.

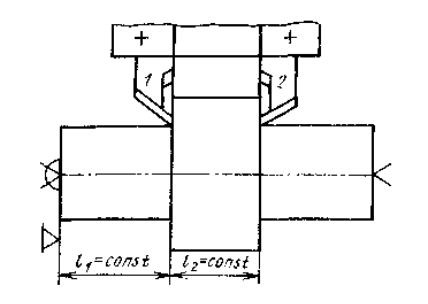

Метод используют в условиях серийного и массового производства. Установка заготовок осуществляется в специальных приспособлениях. Размер обеспечивается установкой режущего инструмента (рис. 5.1).

Рис. 5.1. Схема обработки заготовки по методу автоматического получения размеров

Метод позволяет обеспечить высокую производительность обработки, использовать рабочих средней квалификации, обеспечить точность обработки, дает возможность осуществлять механизацию и автоматизацию процессов изготовления деталей, применять многостаночное обслуживание.

25

Использование метода в условиях мелкосерийного производства ограничивается экономическими соображениями:

–потери времени на предварительную настройку станков могут превзойти выигрыш времени от автоматического получения размеров;

–затраты на изготовление однородных и точных исходных заготовок, требуемых для работы на настроенных станках, могут не окупиться при малых количествах выпускаемой продукции;

–тщательная технологическая подготовка с подробной разработкой технологических процессов и схем наладки станков неосуществима в условиях мелкосерийного и многономенклатурного производства.

5.2.Суммарная и элементарные погрешности обработки

Независимо от метода обеспечения точности обработки необходимо знать причины возникновения погрешностей. Полный учѐт факторов влияния невозможен. Поэтому стараются выделить наиболее значимые.

Любая операция технологического процесса изготовления деталей состоит из трех этапов:

–установка заготовки;

–статическая настройка системы;

–обработка заготовки.

Выполнение этапов сопровождается возникновением погрешностей. Суммарная погрешность равна сумме элементарных погрешностей

Wсум = Wу + Wн + Wд, |

(5.2) |

где Wcум – суммарная (общая) погрешность обработки; Wу – погрешность установки (базирование и закрепление); Wн – погрешность настройки; Wд – погрешность обработки (динамическая).

Составляющие формулы (5.2) подробно рассматриваются в следующих разделах.

Допускаемый уровень суммарной погрешности ориентирован на показатель экономически целесообразной точности обработки, характеризующий технический и технологический уровень производства.

5.3. Экономическая точность обработки

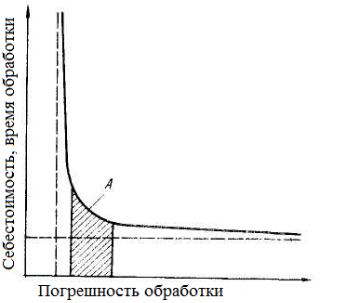

Экспериментальными исследованиями установлено, что трудоемкость и себестоимость изготовления деталей связаны с точностью определенными зависимостями (рис. 5.2).

Точность, соответствующую участку А, принято считать экономически целесообразной точностью обработки. Когда говорят о точности ка- кого-либо метода обработки, то имеют в виду значение точности, соответствующее некоторой точке на участке А.

26

Экономической точностью какого-либо метода обработки на дан-

ном этапе развития техники называют точность, обеспечиваемую в нормальных условиях работы, при использовании исправного оборудования, инструментов стандартного качества, персонала средней квалификации и при затрате времени и средств, не превышающих затрат для других методов, сопоставимых с рассматриваемым.

Таблицы экономической точности обработки приводятся в различных справочниках по вопросам технологии машиностроения.

Рис. 5.2. Зависимость трудоемкости и себестоимости от погрешности обработки детали

Контрольные вопросы

1.Назовите определение точности механической обработки.

2.При каком методе обеспечения точности применяется разметка обрабатываемой поверхности?

3.Как связаны шероховатость поверхности и точность обработки?

4.Назовите область применения метода пробных ходов в различных типах производственных условий.

5.Чем ограничена область применения метода работы на настроенных станках в единичном производстве?

6.Сравните термины «погрешность» и «отклонение». Есть ли отличия?

7.Как определяется суммарная погрешность обработки при действии нескольких групп случайных факторов?

27

Т е м а 6. БАЗИРОВАНИЕ И БАЗЫ В МАШИНОСТРОЕНИИ

Погрешность установки [см. формулу (5.2)] складывается из двух составляющих

Wу = Wб + Wз, |

(6.1) |

где Wу – погрешность установки; Wб – погрешность базирования; Wз – погрешность закрепления.

6.1. Понятия о базах

Базированием называют процесс придания заготовке или изделию требуемого положения относительно выбранной системы координат

(ГОСТ 21495–76).

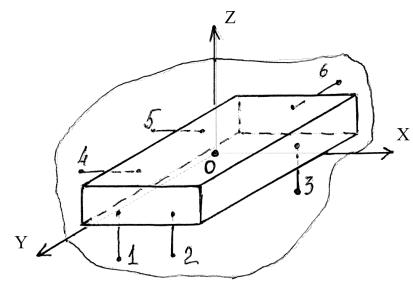

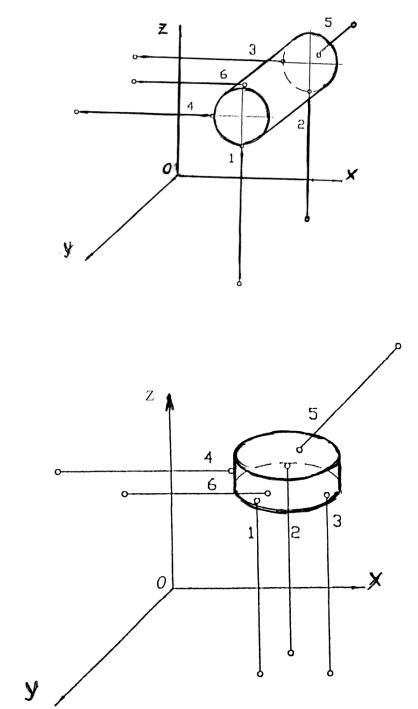

Определѐнное положение твердого тела, согласно теоретической механике, достигается наложением геометрических или кинематических связей. При наложении геометрических связей тело лишается трех перемещений вдоль осей и трех поворотов вокруг этих осей, т. е. тело становится неподвижным в системе координат ОХYZ. На рис. 6.1 показаны схемы наложения двухсторонних геометрических связей на заготовки различной формы.

а)

28

б)

в)

Рис.6.1. Схемы наложения геометрических связей:

а) заготовка призматической формы; б) заготовка цилиндрической формы; в) заготовка – короткий цилиндр, диск. 1–6 – двухсторонние связи

Для обеспечения неподвижности заготовки на неѐ необходимо наложить шесть связей. Если изделие должно иметь определенное число степеней свободы, то соответствующее число связей снимается.

Наложение двухсторонних связей достигается соприкосновением поверхностей тела с поверхностями других тел, к которым оно присоединя-

29

ется. Поверхность или выполняющие ту же функцию линия, точка, принадлежащие заготовке и используемые для базирования, называют базой.

Комплект баз – совокупность баз, образующих систему координат заготовки.

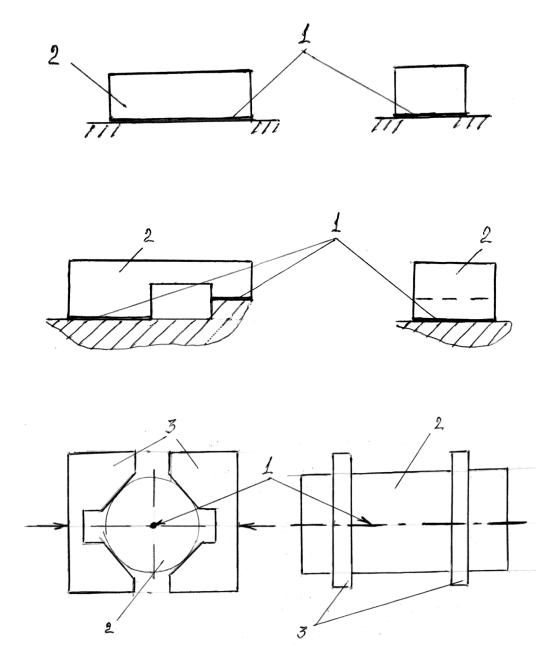

Варианты конструктивного выполнения баз изображены на рис. 6.2.

а) База – поверхность: 1 – база, 2 – заготовка

б) База – сочетание поверхностей: 1 – база, 2 – заготовка

в) База – ось: 1 – база, 2 – заготовка, 3 – губки самоцентрирующих тисков

30