Лекции,часть1

.pdfТ е м а 3. КАЧЕСТВО ПРОДУКЦИИ

Качество продукции (ГОСТ 15467–79) – совокупность свойств, обусловливающих еѐ пригодность удовлетворять определѐнные потребности в соответствии с назначением. Вопросы качества продукции изучает научное направление – квалиметрия.

Изделие машиностроения может состоять из сборочных единиц (узлов, подузлов и т. п.). Сборочная единица состоит из деталей, детали – из комбинаций различных поверхностей. Уместно говорить как о качестве изделия в целом, так и качестве отдельных его элементов.

Качество каждого изделия определяется, как правило, не одним показателем, а их совокупностью. Например, качество автомобиля оценивается его грузоподъемностью, вместимостью, маневренностью, экономичностью, технологичностью и т. д. Качество отдельной поверхности – шероховатостью, волнистостью, отклонением формы, твѐрдостью, износостойкостью и др.

В рамках изучаемой дисциплины показатели качества можно разделить на две группы.

3.1.Эксплуатационные показатели

Кэтой группе относятся показатели, характеризующие продукцию машиностроения по выходным (эксплуатационным) свойствам. Пример – КПД, мощность, скорость, моторесурс, износостойкость и др. Набор эксплуатационных показателей зависит от специфики конкретного изделия. Одним из важнейших представителей этой группы является комплексное свойство – надѐжность (ГОСТ 27.002–89).

Совокупность эксплуатационных показателей закладывается конструктором на этапе проектирования. Технолог обеспечивает эксплуатационные свойства выполнением технических требований при изготовлении элементов конструкции и изделия в целом.

3.2.Показатели качества механической обработки

Для деталей и отдельных поверхностей обычно нормируют следующие показатели:

–размеры;

–взаимное расположение поверхностей;

–форма поверхности;

–свойства поверхностного слоя.

В некоторых нетиповых ситуациях назначают дополнительные показатели. Для изделия в целом добавляют отклонения взаимных перемещений деталей и узлов. Например – отклонения траектории движения от геометрического прототипа.

11

Размеры, расположение и форма поверхностей, правила назначения

иобозначения, подробно рассматриваются в дисциплине «Метрология, стандартизация и сертификация». Задача технолога заключается, в основном, в обеспечении выполнения требований конструкторской документации наиболее рациональным, с точки зрения затрат, способом. Трудности возникают вследствие того, что конструктор, как правило, не знает условий и особенностей изготовления изделия. Часто возникает необходимость анализа и корректировки документации.

Отдельный интерес представляют показатели свойств поверхностного слоя изделия. В поверхностном слое выделяют две составляющие.

Граничный слой – тонкий слой материала, имеющий контакт с внешней средой. Толщина слоя 10–6…10–7 мм. Граничный слой проявляет повышенную химическую активность вследствие неустойчивого состояния, вызывает адсорбцию элементов из окружающей среды (слои газов, пары воды, жиры), что приводит к образованию на поверхности химических соединений (в т. ч. окислов).

Слой деформированного металла (нижележащий), отличающийся от материала сердцевины своим строением, механическими, физическими

ихимическими свойствами. Появление слоя вызвано действием сил резания и высоких температур. Кристаллическая решѐтка материала искажается и происходит деформационное упрочнение (наклѐп). Наклѐп сопровождается увеличением прочностных характеристик материала (твѐрдость, предел текучести и др.). Показатели пластичности (относительное удлинение, ударная вязкость и др.) обычно уменьшаются.

При форсированных режимах обработки может происходить перенаклѐп с разрушением кристаллической решѐтки. Слой металла становится неработоспособным, его следует удалить.

Вповерхностном слое, с переходом к сердцевине изделия, при изго-

товлении формируются также остаточные (технологические) напряже-

ния, остающиеся в материале после прекращения обработки. Металл поверхностного слоя, таким образом, находится в метастабильном (структурно неустойчивом) состоянии. Стремление вернуться в исходное состояние (разупрочнение) сопровождается релаксацией (уменьшением) и перераспределением остаточных напряжений, что может привести к короблению детали (нарушению правильной геометрической формы).

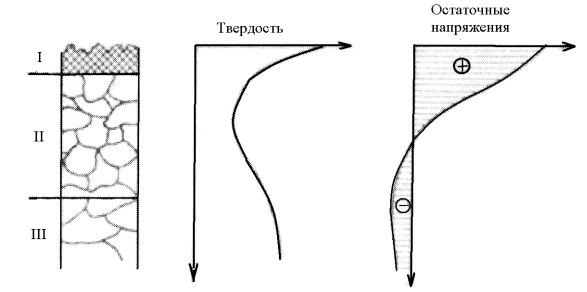

На рис. 3.1 представлена схема, характеризующая состояние материала поверхностного слоя.

На рабочих чертежах обычно указывают твѐрдость поверхности, глубину слоя с повышенной твѐрдостью. Иногда указывают способ обработки, обеспечивающий формирование в поверхностном слое остаточного напряжения сжатия.

12

I – зона интенсивной деформации

II – зона основной деформации

III – переход к материалу сердцевины

Рис. 3.1. Структура поверхностного слоя (материал – конструкционная сталь)

Профиль поверхности оценивается размерами неровностей на участке базовой длины (шероховатость и волнистость). Оценочными показателями являются параметры шероховатости (Rа, Rz и др.), регламентируемые ГОСТом.

Вопросам управления, обеспечения и повышения качества изделий во всѐм мире уделяют пристальное внимание, так как продукция низкого качества неконкурентоспособна.

Контрольные вопросы

1.Что такое «квалиметрия»? Установите происхождение этого слова.

2.Почему при изучении дисциплины основными показателями качества рассматриваются параметры, характеризующие обрабатываемые поверхности и их комплексы?

3.Какое влияние оказывают экономические показатели (производительность, себестоимость и др.) на выбор вариантов технологических решений?

4.Как связаны параметры качества обработки поверхности и еѐ служебное назначение (на примере шейки ступенчатого вала под внутреннее кольцо подшипника качения или другие поверхности)?

5.Приведите примеры обозначения (для ступени вала):

–размера поверхности;

–требований к форме поверхности;

–требований к взаимному расположению поверхностей;

–требований к свойствам поверхностного слоя.

13

Т е м а 4. СТАТИСТИЧЕСКИЕ МЕТОДЫ ИССЛЕДОВАНИЯ ТОЧНОСТИ ОБРАБОТКИ

4.1. Виды погрешностей

Параметры поверхностей деталей в партии отличаются друг от друга вследствие рассеивания значений под действием различных причин.

Совокупное действие этих причин порождает погрешности. Под погрешностью обработки понимают отклонение значения параметра, полученного при обработке, от заданного. Погрешности формируются на различных этапах технологического процесса вследствие добавочных относительных смещений заготовки и инструмента от расчѐтной (номинальной) траектории. Причина дополнительных смещений связана с тепловым, силовым и другими видами воздействий на систему. В результате поверхность будет иметь размер, форму и расположение, отличающиеся от заданных.

Абсолютную погрешность выражают в единицах рассматриваемого параметра по формуле (4.1).

Wx = Хд – Хн, |

(4.1) |

где Wx – абсолютная погрешность параметра; Хд и Хн – соответственно действительное (полученное) и номинальное значение параметра.

Отношение абсолютной погрешности к номинальному значению па-

раметра называют относительной погрешностью [см. ф-лу (4.2)]. |

|

Wотн = Wx/Хн или (Wx/Хн)∙100%, |

(4.2) |

где Wотн – относительная погрешность параметра.

Погрешности, по характеру проявления, можно разделить на три группы.

1.Систематические постоянные погрешности – не изменяются при обработке нескольких деталей. Они возникают под влиянием постоянно действующего фактора, например: неперпендикулярность оси шпинделя к рабочей поверхности стола расточного станка, погрешности межцентровых расстояний в кондукторных плитах и т. п. Указанную погрешность можно выявить контрольными замерами и уменьшить соответствующими мероприятиями.

2.Систематические закономерно изменяющиеся погрешности возни-

кают в результате действия причин, изменяющихся по определѐнному закону. Они могут действовать непрерывно (например, размерный износ режущего инструмента) или периодически (например, тепловые деформации станка в период пуска). Зная законы действия этих причин, можно принять меры по уменьшению их влияния на погрешность обработки.

3.Случайные погрешности возникают в результате совокупного действия большого количества независимых друг от друга причин. Определить заранее величину случайной погрешности для каждой детали невозможно.

14

Все три группы причин, как правило, действуют одновременно. Случайные погрешности, суммируясь с систематическими, приводят к рассеиванию суммарной погрешности, а следовательно – к рассеиванию действительных значений параметров обработки.

Таким образом, размер (параметр) каждой детали (поверхности) по своей сути является случайной величиной.

Из полученного вывода следует, что для изучения закономерностей формирования параметров обработки необходимо пользоваться математическим аппаратом теории вероятностей, в частности статистическими методами.

4.2. Метод кривых распределения

Суть метода заключается в построении и анализе кривой распределения изучаемого параметра. Рекомендуется следующая последовательность.

1.После обработки деталей на настроенном станке проводят измерение контролируемого параметра. Рекомендуемый объѐм выборки – не менее 50 деталей.

2.Определяют поле рассеивания (ω) (или размах) параметра

ω = Amax – Amin ,

где ω – поле рассеивания параметра; Amax– максимальное действительное значение параметра детали в выборке; Amin – минимальное действительное значение параметра детали в выборке.

3. Поле рассеивания делят на 6–15 интервалов (предпочтительно нечѐтное количество). Подсчитывают частоту mi (количество деталей, попавших в i-й интервал) для каждого интервала.

Определяют частость Рi в процентах или долях единицы.

Pi = mi / n,

где n – число деталей в выборке.

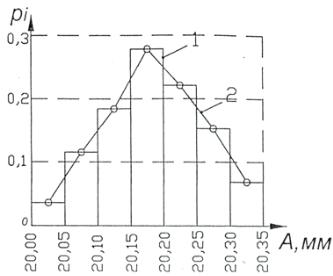

По результатам расчѐтов заполняют таблицу и строят график. На графике по оси абсцисс откладывают границы интервалов, по оси ординат – частость (см. рис. 4.1). Получают ступенчатую линию 1 – гистограмму распределения . Соединяют отрезками прямой середины ступеней, получают ломаную линию 2 – полигон распределения, или эмпирическую (практическую) кривую распределения.

Статистические параметры и методы их расчѐта подробно рассмотрены в других дисциплинах учебного плана (при изложении материала эти вопросы подробно не раскрываются).

От греческого «гистос» – столб.

15

Рис. 4.1. Гистограмма распределения

4. Рассчитывают основные статистические параметры поля рассеивания:

–среднее арифметическое значение параметра (А);

–среднее квадратичное отклонение (σ).

При бесконечно большом количестве деталей в выборке и бесконечно малом размере интервалов ломаная практическая кривая распределения превращается в плавную кривую – теоретическую кривую распределения [y = f(А)], которая соответствует какому-либо теоретическому закону.

4.3.Законы распределения и практика их применения

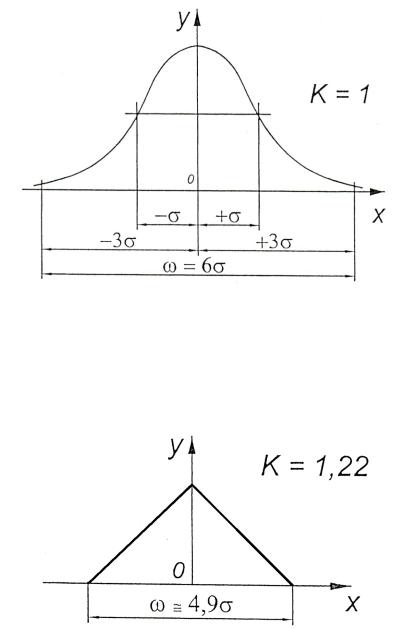

1.Закон нормального распределения (закон Гаусса) (см. рис. 4.2)

Из теории вероятностей известно, что распределение суммы большого количества взаимно независимых случайных величин подчиняется закону Гаусса при соблюдении следующих условий: влияние каждого слагаемого на сумму ничтожно мало и примерно одинаково по величине (т. е. среди слагаемых нет доминирующих). При механической обработке условия соблюдаются, в большинстве случаев, для 8-го, 9-го квалитетов точности и грубее.

Кривая Гаусса симметрична и на расстояниях (±σ) от оси симметрии имеет две точки перегиба. Кривая асимптотически приближается к оси абсцисс. На расстоянии (±3σ) от вершины заключено 99,73 % всей площади под кривой. Принимают, что поле рассеивания (ω) равно

ω = 6σ.

Так как закону Гаусса подчиняется множество явлений и в природе и в технике, он принят за норму. Коэффициент формы кривой распределения (Кi), для закона Гаусса, равен единице.

16

Рис. 4.2. Форма кривой нормального распределения

2. Закон равнобедренного треугольника (закон Симпсона)

Закону Симпсона (рис. 4.3) подчиняются размеры заготовок при обработке по 7-му, 8-му квалитетам точности (иногда – по 6-му).

Рис. 4.3. Форма кривой закона Симпсона

3. Закон равной вероятности

Распределение размеров партии обработанных заготовок подчиняется закону равной вероятности (см. рис. 4.4), если рассеивание зависит только от переменных систематических погрешностей (например, от износа режущего инструмента).

Закон равной вероятности распространяется на распределение размеров заготовок повышенной точности (5-й, 6-й квалитет и точнее) при их обработке по методу пробных проходов.

17

Рис. 4.4. Форма кривой закона равной вероятности

4.Закон эксцентриситета (закон Релея)

Закону Релея подчиняются распределения таких положительных величин, как эксцентриситет, биение, разностенность, непараллельность, неперпендикулярность, овальность, конусообразность и некоторых других. Распределение формируется, когда случайная величина (R) является геометрической суммой двух случайных величин (X) и (Y), каждая из которых подчиняется закону Гаусса (рис. 4.5).

R

X 2 Y 2 .

X 2 Y 2 .

Рис. 4.5. Распределение эксцентриситета втулки 1 при ее обработке на цилиндрической оправке 2 при наличии зазора

между оправкой и посадочным отверстием втулки

18

Начало кривой распределения эксцентриситета совпадает с началом координат. Правая ветвь кривой асимптотически приближается к оси абсцисс. Как видно из рис. 4.5, для кривой распределения Релея характерны крутой подъем восходящей ветви и более пологий спуск нисходящей ветви. Вершина кривой более заострена, чем у кривой нормального распределения, и смещена от среднего значения переменной величины (R) в сторону начала координат.

4.4. Композиции законов распределения

При обработке заготовок часто одновременно действуют факторы, вызывающие появление случайных и систематических погрешностей (в том числе доминирующих). Закон распределения, в таких случаях, представляет собой композицию нескольких законов. Для оценки распределения суммарной погрешности пользуются следующими правилами.

А) Систематические погрешности складываются между собой ал-

гебраически, т. е. с учетом их знаков. Результат суммирования может показать не только увеличение, но и снижение общей погрешности в связи с взаимной компенсацией влияния составляющих. Например, удлинение резца в связи с его нагревом, уменьшающее диаметр обтачиваемого вала, может компенсировать влияние износа резца, вызывающего увеличение диаметра.

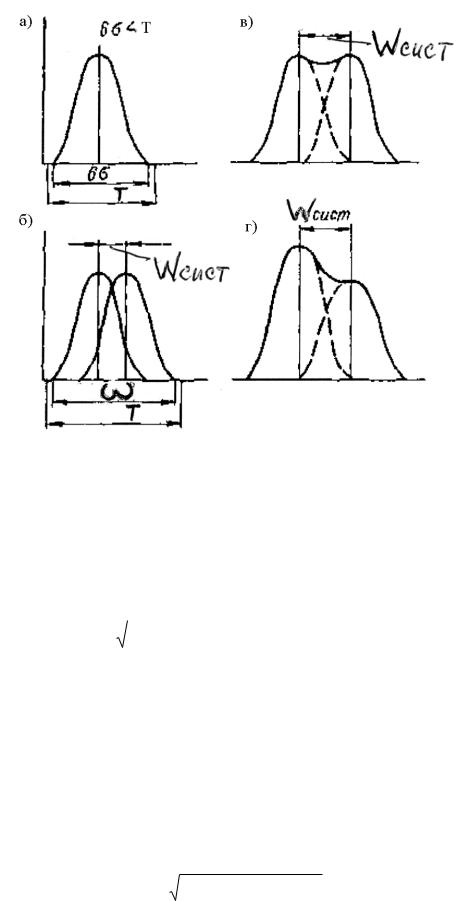

Б) Систематические погрешности со случайными складываются арифметически. При одновременном действии кривая Гаусса (рис. 4.6, а) смещается на величину систематической погрешности, сохраняя свою форму (рис. 4.6, б).

В этом случае поле суммарного рассеивания параметра обрабатываемой поверхности определяется по формуле (4.3).

ω = 6σ + Wсист . |

(4.3) |

Например, при развертывании отверстий в партии заготовок распределение диаметров подчиняется закону нормального распределения с полем рассеивания (6 ). При смене развертки характер рассеивания не меняется (так как все условия обработки остаются неизменными), однако вершина кривой рассеивания смещается на величину разности диаметров старой и новой разверток. Поле суммарного рассеивания размеров партии заготовок, обработанных обеими развертками, также расширяется на величину этой разности. Форма общей кривой рассеивания для партии заготовок, обработанных с нескольких настроек, искажается и отличается от формы кривой Гаусса (кривая может иметь несколько вершин разной высоты соответственно числу настроек и количеству заготовок, обработанных с каждой настройки – рис. 4.6, в, г).

19

Рис. 4.6. Изменение формы суммарной кривой рассеивания под влиянием Wсист при обработке нескольких партий деталей с поднастройкой станка

В) Случайные погрешности складываются между собой вероят-

ностным методом. Случайные погрешности, не подчиняющиеся закону Гаусса, при отсутствии доминирующей погрешности, суммируются по формуле (4.4).

|

|

|

|

|

|

W (К W )2 |

(К W )2 |

... К W 2 |

, |

(4.4) |

|

1 1 |

2 2 |

n n |

|

|

|

где К1, К2, Кn – коэффициенты относительного рассеивания, зависящие от вида кривых распределения составляющих погрешностей; W1, W2, …, Wn – случайные погрешности.

Из теории вероятностей известно, что, при отсутствии доминирующих погрешностей, суммарная погрешность (W) подчиняется закону Гаусса независимо от законов распределения составляющих погрешностей.

В случае, если все суммируемые погрешности подчиняются закону Гаусса (К1 = К2 = … = Кn = 1,0), суммарная погрешность определяется по формуле (4.5).

W W 2 |

W 2 |

... W 2 . |

(4.5) |

1 |

2 |

n |

|

20