- •Содержание

- •Неисправности подшипников скольжения

- •Классификация подшипников скольжения

- •4. Разъемные.

- •5. Самоустанавливающиеся цельные.

- •Классификация подшипников качения

- •Смазка подшипников качения

- •Смазка подшипников качения и скольжения Смазки → Смазка подшипников качения и скольжения

- •Подшипниковые материалы скольжения

- •Материалы подшипников качения

- •2. Условное обозначение подшипников качения, регламентированное гост 3189-89

- •2.1. Структура полного условного обозначения подшипников (пуо)

- •Структура полного условного обозначения подшипников

- •2.2. Основное условное обозначение подшипника (оуо)

- •Структура оуо подшипников с 20 £ d £ 495 мм

- •Структура оуо подшипников с d ³ 496 мм

- •Обозначение типов подшипников

- •Соответствие кодов серий ширин (высот) подшипников кодам серий наружных диаметров

- •2.3. Дополнительное условное обозначение слева от основного (дуол)

- •Структура дуол подшипников

- •Гост 520-2002 8; 7; 0; n; 6х; 6; 5; 4; т; 2.

- •Соотношение между старой буквенной и современной цифровой (гост 520-2002) системами обозначения классов точности подшипников

- •Предусмотренные группы радиальных зазоров у различных типов подшипников

- •2.4. Дополнительное условное обозначение справа от основного (дуоп)

- •Структура дуоп подшипников

- •Условные знаки дуоп подшипников, кольца и тела качения которых изготовлены не из обычных подшипниковых сталей

- •Условные знаки дуоп подшипников, сепараторы которых изготовлены не из обычных сталей

- •Значение знака конструктивных изменений у различных типов подшипников

- •Требования к температуре отпуска деталей подшипников, изготовленных из сталей марки шх-15 или аналогичных

- •Условные обозначения марок пластических смазок

- •Маркировка подшипников

- •Маркировка подшипников — основные сведения

- •Маркировка подшипников российского производства

- •Маркировка подшипников импортного производства

- •Маркировка на подшипниках фирмы skf (Швеция)

- •Расшифровка подшипников

- •Расшифровка подшипников по отечественной системе обозначений

- •Расшифровка основного условного обозначения (типа подшипника)

- •Расшифровка серии ширин и диаметров

- •Маркировка подшипников: условные обозначения и классификация

- •Подшипники качения

- •Первый знак маркировки подшипника: обозначение диаметра отверстия

- •Третий знак маркировки подшипника: «0» Четвертый знак маркировки подшипника: обозначение типа подшипника

- •Пятый и шестой знак маркировки подшипника: обозначение конструктивной разновидности

- •Дополнительные знаки условного обозначения

- •Требования по уровню вибрации (шумность).

- •Подшипник повышенной грузоподъёмности.

- •Структура оуо шарнирных подшипников

- •Дополнительные обозначения, проставляемые в дуоп шарнирных подшипников

Смазка подшипников качения и скольжения Смазки → Смазка подшипников качения и скольжения

Важность применение правильного смазочного материала для подшипников нельзя переоценить.

Неправильное смазывание является причиной более 70% всех отказов подшипников.

Любой подшипник при отсутствии хорошего смазывания выйдет из строя.

|

|

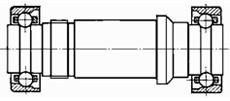

Подшипник качения, опора вращающейся части механизма или машины, работающая в условиях преобладающего трения качения, обычно состоящая из внутреннего и наружного колец, тел качения и сепаратора, разделяющего тела качения и направляющего их движение (рис. 1). По форме тел качения подшипники качения могут быть шариковыми и роликовыми с различной формой роликов. На наружной поверхности внутреннего кольца и внутренней поверхности наружного выполняются дорожки качения, геометрическая форма которых зависит от применяемых в данном подшипнике тел качения. |

|

|

Иногда в целях уменьшения радиальных габаритов применяют подшипники качения без одного из колец, дорожка качения при этом выполняется непосредственно на валу или на поверхности корпусной детали (рис. 2). |

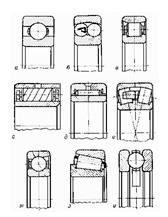

Некоторые подшипники качения (например, игольчатые) могут не иметь сепаратора. Такие подшипники качения отличаются большим числом тел качения, а следовательно, и большей грузоподъёмностью. Предельная частота вращения бессепараторных подшипников ниже из-за повышенных моментов трения. По направлению действия воспринимаемой нагрузки подшипники качения разделяют на четыре группы: радиальные - предназначены для восприятия только радиальных (например, роликоподшипники с игольчатыми роликами) или радиальных и ограниченных осевых нагрузок (например, шарикоподшипники радиальные однорядные); радиально-упорные - для восприятия комбинированных, т. е. радиальных и осевых, нагрузок (например, подшипники с коническими роликами); упорно-радиальные - для восприятия в основном осевых и незначительных радиальных нагрузок (имеют ограниченное применение); упорные - для восприятия только осевых нагрузок. Подшипники качения могут иметь один или несколько рядов тел качения и различную конструкцию.

|

По комплексу признаков подшипники качения разделяются на типы (рис. 3). |

|

|

|

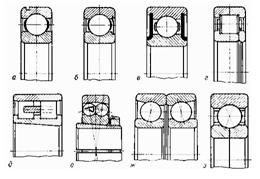

Кроме подшипников качения основных типов, существуют их конструктивные разновидности (некоторые из них показаны на рис. 4). |

|

|

Радиально-упорные шарикоподшипники изготавливают с различными номинальными углами контакта. С увеличением угла контакта возрастают осевая жёсткость и способность воспринимать осевые нагрузки, но снижаются радиальная жёсткость и быстроходность. При установке радиально-упорных сдвоенных подшипников качения повышаются грузоподъёмность и жёсткость опоры, а также точность вращения вала. Шарикоподшипники с разъёмным внутренним или наружным кольцом воспринимают осевые нагрузки любого направления и точно фиксируют осевое положение валов. Конструкция подшипника качения может отличаться в зависимости от способа крепления (на валу или в корпусе). Так, подшипники качения предназначенные для крепления на конических шейках валов, имеют конусное отверстие. Сферические подшипники качения на закрепительных втулках устанавливают на гладких (без бортов) участках валов. Наружные кольца радиальных шарикоподшипников иногда выполняют с канавкой под установочную шайбу, применение которой упрощает осевое крепление в корпусе.

Точность изготовления подшипника качения регламентирована классами: 0 (нормальный); 6; 5; 4; 2 (в порядке повышения точности). Во всех странах принят единый стандарт на габариты подшипника качения. Для маркировки подшипника качения применяют цифровые обозначения, 1-я и 2-я цифры (считая справа) для подшипника качения с внутренним диаметром от 20 до 495 мм соответствуют этому диаметру, деленному на 5. 3-я и 7-я цифры для диаметров выше 9 мм обозначают серию наружных диаметров и ширин. Стандартами предусмотрены сверхлёгкие, особолёгкие, лёгкие, средние и тяжёлые серии подшипников по диаметрам; узкие, нормальные, широкие и особоширокие серии - по ширинам. Основное распространение имеют лёгкие узкие (обозначаются цифрой 2 на 3-м месте и 0 на 7-м месте) и средние узкие серии (3 на 3-м месте и 0 на 7-м). 4-я цифра обозначает тип подшипника (0 - радиальный шариковый; 1 - радиальный шариковый двухрядный сферический; 2- радиальный с короткими цилиндрическими роликами; 3 - радиальный роликовый двухрядный сферический; 4 - радиальный роликовый с длинными цилиндрическими роликами или игольчатый; 5 - радиальный роликовый с витыми роликами; 6 - радиально-упорный шариковый; 7 - роликовый конический; 8 - упорный шариковый; 9 - упорный роликовый), 5-я и 6-я цифры обозначают конструктивные особенности подшипника. В условном обозначении П. к. нули левее последней значащей цифры не указываются. Класс точности маркируется слева от условного обозначения через тире. подшипника качения, отличающиеся от стандартных конструкцией, материалами, технологией, термообработкой, отмечаются дополнительными знаками.

Широкое применение подшипников качения обусловлено рядом их преимуществ по сравнению с подшипниками скольжения:

меньшим моментом сопротивления вращению, особенно в начале движения, а также при малых и средних частотах вращения; большей несущей способностью на единицу ширины подшипника;

полной взаимозаменяемостью;

простотой эксплуатации;

меньшим расходом смазочных материалов и цветных металлов;

более низкими требованиями к материалам и термообработке валов.

Для смазки подшипника качения применяют различные смазочные материалы:

жидкие масла,

пластичные смазки,

твёрдые материалы.

Наиболее благоприятные условия для работы подшипника качения обеспечивают жидкие масла, для которых характерны такие признаки, как стабильность при работе, сравнительно небольшое сопротивление вращению, способность хорошо отводить тепло, очищать подшипники от продуктов износа. Пластичные смазки лучше, чем жидкие масла, защищают поверхности от коррозии, для удержания их в узле не требуется сложных уплотнений.

Подшипник скольжения, опора или направляющая механизма или машины, в которой трение происходит при скольжении сопряжённых поверхностей. По направлению восприятия нагрузки различают радиальные и осевые (упорные) подшипник скольжения. В зависимости от режима смазки подшипники скольжения делятся на гидродинамические и гидростатические, газодинамические и газостатические (роль смазки выполняет воздух или нейтральный газ), с твёрдой смазкой. Существует множество конструктивных типов подшипников скольжения: самоустанавливающиеся, сегментные, самосмазывающиеся и др.

Радиальные подшипники скольжения обычно выполняются в виде втулки, двух или более вкладышей, полностью или частично охватывающих вал. Такие подшипники скольжения работают главным образом в режиме жидкостного или полужидкостного трения. Смазка подводится через отверстия во вкладышах: кольцевые или местные винтовые канавки и карманы, находящиеся в зоне разъёма. Радиальные подшипники скольжения применяются в буксовых узлах вагонов, в опорах двигателей внутреннего сгорания, турбогенераторов и др. подшипников скольжения тяжело нагруженных опор (например, валков прокатных станов) имеют диаметры от 140 до 1200 мм, относительный зазор, т. е. отношение разности диаметров отверстия втулки и шейки вала к диаметру отверстия втулки.

Осевыми подшипниками скольжения являются простые подпятники, сегментные упорные подшипники по характеру работы к ним относят также торцовые уплотнения, ползуны и крейцкопфы. Сегментный упорный подшипник скольжения состоит из неподвижных или качающихся опорных подушек, образованных набором секторов, и упорного диска или кольца на вращающемся валу. Подушки имеют небольшой наклон к плоскости упорного диска. Способность самоустанавливаться обеспечивается пружинами, качающимися опорами, гидравлической системой или упругим деформированием. Упорные подшипники скольжения широко используются в опорах турбо- и гидрогенераторов. В подшипниках скольжения крупных гидрогенераторов диаметр диска может достигать 4,5 м и нести нагрузку до 4000 тс.

Гидро- и газодинамические подшипники работают в режиме, при котором поверхности трения разделяются слоем жидкости или газа в результате действия давления, возникающего в вязком смазочном слое вследствие относительного движения поверхностей. В гидро- и газостатическом подшипник скольжения полное разделение поверхностей трения деталей, находящихся в относительном движении или покое, осуществляется смазочным материалом, поступающим под внешним давлением в зазор между поверхностями. Существуют также подшипник скольжения, называемые гидростатодинамическими, которые часть времени, например при пуске, работают как гидростатические, а в основном режиме - как гидродинамические.

Расчёт подшипник скольжения, работающих в режиме разделения поверхностей трения смазочным слоем, производится на основе гидродинамической теории смазки. При расчёте определяются минимальная толщина смазочного слоя (обычно измеряемая в мкм), давление в смазочном слое, температура и расход смазочных материалов. Изготовляют подшипник скольжения из металлических и неметаллических подшипниковых антифрикционных материалов.

Масла, смазки Molykote для подшипников скольжения, втулок и гильз

|

Применение |

Материалы |

Температурный диапазон [°C] |

Другие соображения |

Решение Molykote® |

|

Предварительная обработка |

Металл по металлу |

от -25 до +450 |

Приработочная смазка |

G-Rapid Plus |

|

|

|

от -25 до +250 |

«Чистая» приработочная смазка |

D-321 R |

|

|

|

от -70 до +200 |

Приработочная смазка без растворителя |

7400 |

|

|

|

от -180 до +450 |

Запыленная среда |

D-321 R |

|

Эксплуатация |

Металл по металлу |

30 до +130 |

Смазка общего назначения |

BR-2 Plus |

|

|

|

от -45 до +180 |

Смазка общего назначения синтетическая |

BG-20 |

|

|

|

от -30 до +150 |

«Чистая» белая смазка/пищевых кондиций |

G-0052FG |

|

|

|

от -40 до +230 |

Липкая паста/широкий температурный диапазон/водостойкость |

P-40 |

|

|

|

от -25 до +250 |

«Чистая» белая паста/пищевых кондиций |

P-1900 |

|

|

|

от -25 до +250 |

Предотвращение фрикционной коррозии |

TP-42 |

|

|

|

от -40 до +150 |

Универсальная синтетическая/пищевых кондиций |

G-4500 |

|

|

|

от -40 до +177 |

Синтетическая смазка/высокие нагрузки |

G-4700 |

|

|

|

от -40 до +230 |

Стойкость к химикатам/растворителям |

3451 |

|

|

Пластиковые/ резиновые поверхности |

от -40 до +130 |

Универсальная полусинтетическая |

PG-75 |

|

|

|

от -50 до +140 |

Универсальная синтетическая |

G-2003 |

|

|

|

от -45 до +130 |

Универсальная синтетическая/высокие нагрузки/усиленная волокнами |

EM-30L |

|

|

|

от -45 до +150 |

Универсальная синтетическая/ высокие нагрузки/хорошая адгезия |

YM-103 |

|

|

|

от -73 до +180 |

Широкий температурный диапазон |

33 Light, 33 Medium |

|

|

|

от -40 до +230 |

Стойкость к растворителям |

3451 |

|

|

|

от -40 до +200 |

Стойкость к смыванию водой/низкие скорости |

111 Compound |

|

|

|

от -35 до +250 |

Очень высокие температуры/очень хорошая совместимость/стойкость к химикатам |

HP-870 |

|

Защита во время хранения |

Металлические детали |

|

Защита от коррозии/сухая пленка |

Metal Protector Plus |