- •1 Общие сведения о районе

- •2 Горная часть

- •2.1 Горный отвод

- •2.2 Существующее положение горных работ

- •2.3 Потери и разубоживание

- •2.4 Границы карьера

- •2.5 Обоснование выемочной единицы

- •2.6 Режим работы и производительность

- •Или 8588915т

- •2.9 Выбор системы разработки и основного

- •2.9.1 Выбор системы разработки

- •2.9.2 Выбор типа основного технологического оборудования

- •2.9.3 Параметры системы разработки и показатели по карьеру

- •2.9.4 Технология ведения работ

- •2.9.5 Вскрышные работы и отвалообразование

- •2.9.6 Добычные работы

- •2.9.8 Вспомогательные работы

- •2.9.9 Технологическая схема горных работ в приконтурной

- •2.9.10 Технология механизированной очистки берм карьера

- •2.9.11 Определение безопасных расстояний и допустимого веса заряда при взрывных работах

- •2.9.11.1 Определение зон опасных по разлету отдельных кусков породы (грунта)

- •2.9.11.2 Определение допустимого веса заряда вв по сейсмическому действию взрыва на инженерные сооружения

- •2.9.11.3 Определение расстояний, безопасных по действию ударной воздушной волны (увв) при взрывах

- •2.10 Расчет производительности и количества оборудования

- •2.11 Состав технологического оборудования

- •2.12 Календарный план ведения горных работ

- •2.13 Вентиляция

- •2.14 Способы снижения пылегазовыделения при буровых работах

- •2.15 Способы снижения пылегазовыделения при массовых взрывах

- •Организационные мероприятия

- •2.16 Способы снижения пылегазовыделения при выемочно-погрузочных работах

- •2.17 Способы снижения пылегазовыделения при

- •2.18 Техника безопасности и промсанитария

- •2.19 Охрана недр

- •2.20 Задачи нир

- •3. Механическая часть

- •3.1 Назначение и область применения комплекса цпт

- •3.2 Состав комплекса

- •3.3 Конвейерный транспорт.

- •3.4 Расчёт ленточных конвейеров

- •3. 4.1 Данные для расчёта:

- •3.4.2 Определение производительности конвейеров:

- •3.5 Определение мощности привода конвейеров.

- •3.6 Системы управления и безопасности.

- •3.7.1 Порядок запуска дробилок в карьере.

- •3.8 Меры безопасности при монтаже и эксплуатации.

- •3.9 Карьерный водоотлив.

2.6 Режим работы и производительность

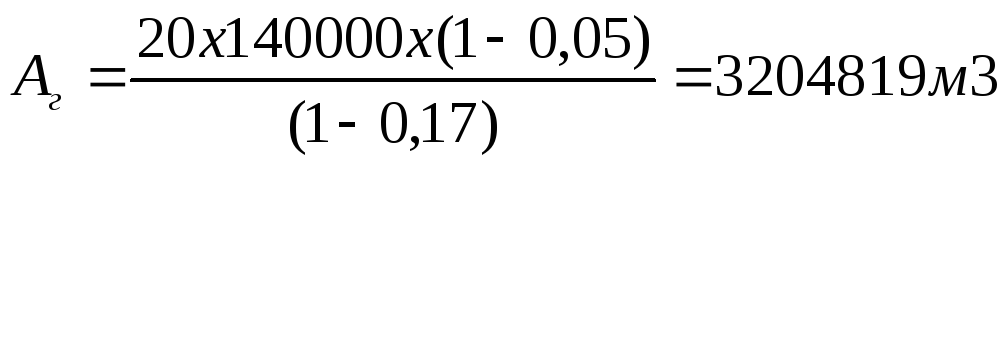

В соответствии с «Нормами технологического проектирования горнорудных предприятий цветной металлургии с открытым способом разработки» (ВНТП 35-86) и горнотехническими условиями, годовую производственную мощность рудника по горным возможностям определяем исходя из величины годового понижения уровня выемки на месторождении по формуле:

Аг

=

![]() ,

м3

,

м3

где: hг – среднегодовое понижение добычных работ, м, hг = 15м

S – средняя площадь рудного тела, м2,

ηо=(1-П) – коэффициент извлечения руды в долях единицы,

ηо = (1-0,05)= 0,95

rо = (1-Р) – коэффициент разубоживания руды в долях единицы,

rо = (1-0.17)=0,83

Или 8588915т

В соответствии с Заданием на проектирование (Приложение 1) принимаем годовую производительность рудника 8000тыс.т.

Для достижения принятой производительности по руде, максимальная производительность карьера по горной массе принимается 13 000 тыс.м3/год.

В соответствии с Заданием на проектирование (Приложение А) на руднике принят круглогодичный режим работы:

- число рабочих дней в году – 365дн

- число рабочих смен в сутки – 2 см

- продолжительность смены – 12 часов.

Срок существования рудника в зависимости от обеспеченности запасами определяется по формуле:

Тр

=

![]() ,

год

,

год

где: Q – эксплутационные запасы руды, тыс.т

Q =122309.6 тыс.т

А – производственная мощность рудника, тыс.т/год

А =8000.0 тыс.т/год

Тр =122309.6/8000=15.28год

С учетом сроков на строительство и времени на затухание срок существования рудника составит 17лет.

2.7. Выбор способа разработки месторождения

Учитывая особенности залегания рудных тел, морфологию и горно-геологические условия, близость рудных тел к поверхности, большую их мощность, персперспективы повышения производительности труда и существующее положение горных работ, для разработки Васильковского месторождения принят открытый способ.

Вскрытие месторождения

В настоящее время месторождения вскрыто наклонными траншеями. При данном способе вскрытия с вышележащего горизонта проводят въездную траншею до отметки нижележащего уступа, затем проводят горизонтальную разрезную траншею, подготавливающую горизонт к очистной выемке. По мере развития горных работ на вышележащих горизонтах проходят въездную траншею на нижние горизонты, при этом проходимая траншея служит продолжением лежащей выше при наличии между частями траншеи горизонтальной площадки.

2.9 Выбор системы разработки и основного

технологического оборудования

2.9.1 Выбор системы разработки

Выбор системы разработки и комплекта основного горного и транспортного оборудования в значительной степени влияет на уровень технико-экономических показателей, достигаемых в карьере.

В современных условиях развитие комплексной механизации вскрышных, добычных и вспомогательных работ на карьерах идет по линии внедрения поточных технологических процессов и применения высокопроизводительного оборудования.

Ведение вскрышных и добычных работ возможно по технологическим схемам с непрерывной выемкой и непрерывным транспортом, с цикличной выемкой и цикличным транспортом, с комбинацией цикличных и непрерывных средств выемки и транспорта.

Цикличная выемка и непрерывный транспорт – характерная черта перспективных схем циклично-поточной технологии, отличающихся применением в составе транспортного звена конвейеров. Для подготовки горной массы к транспортированию конвейерами используются дробильные установки.

В качестве альтернативных для отработки Васильковского месторождения были рассмотрены следующие системы разработки:

- бестранспортная;

- транспортная.

Бестранспортная система применяется при возможности перемещать вскрышные породы во внутренние отвалы непосредственно экскаваторами. При разработке Васильковского месторождения такой возможности не будет, так как не образуется свободных площадей под внутренние отвалы. Следовательно, потребуется перемещать породы вскрыши во внешние отвалы. По степени применения наиболее широкое распространение имеет транспортная система разработки, которая используется на месторождениях, практически с любым залеганием полезного ископаемого при мягких и крепких породах, в различных климатических условиях. Для отработки принимается транспортная система разработки с вывозом пород вскрыши во внешние отвалы.

Доставка пород вскрыши во внешние отвалы, а также руды на перегрузочные площадки или непосредственно на обогатительную фабрику, возможна различными видами транспорта: автомобильным, железнодорожным, конвейерным, комбинированным.

Основным достоинством применения автомобильного транспорта при отработке карьера является его большая оперативность, отсутствие в карьере и на отвалах перегрузочных пунктов.

Большая производительность карьера по горной массе, значительные размеры карьера в плане, позволяющие вписать большие радиусы кривых, довольно спокойный рельеф поверхности дают возможность применения в карьере, на верхних горизонтах, железнодорожного транспорта.

В связи с тем, что железнодорожный транспорт предполагает устройство транспортных путей с относительно малыми уклонами значительно возрастает объем вскрышных работ при отработке карьера. Также требуется устройство передвижных железнодорожных путей, перегрузочных площадок и станций.

Железнодорожный транспорт неприменим до дна проектируемого карьера из-за невозможности вписать круговые кривые железнодорожных путей ниже горизонта +175м.

При применении только конвейерного транспорта потребуется сложная схема транспортирования пород, состоящая из нескольких видов конвейеров (забойных, передвижных, магистральных, подъемных). Для транспортирования горной массы конвейером, необходимо предварительное дробление, что повлечет большие затраты на дробление вскрышных пород. Передвижные дробилки имеют производительность 1,0-1,5 тыс.т/час. Для требуемой производительности карьера по горной массе потребуется 4-6 передвижных дробилок и не меньшее количество экскаваторов.

От каждой дробилки горная масса транспортируется забойным конвейером на передвижной конвейер, затем по передвижному на стационарный подъемный конвейер.

Рыхление пород предусматривается буровзрывным способом. При ведении БВР потребуется частая передвижка экскаваторов, дробилок и конвейеров, что значительно осложняет горные работы в карьере и уменьшает производительность.

Применение одного вида транспорта в карьере будет нерационально с точки зрения развития требуемой производительности, необходимой гибкости и оперативности, что предопределяет применение комбинированного вида транспорта.

Применение железнодорожного транспорта в сочетании с автомобильным не исключает увеличение вскрышных работ, устройства передвижных рельсовых путей и станций перегрузки, а в сочетании с конвейерным – не обеспечивает достаточной оперативности горных работ и применяется очень редко.

Перспективным является переход от цикличных схем горного производства к циклично-поточной технологии при разработке скальных пород и руд.

В структуре схем ЦПТ конвейерный транспорт, как обязательный элемент, является непрерывным процессом горного производства. Звеном цикличного действия остается процесс погрузки горной массы, осуществляемый одноковшовыми экскаваторами.

Цикличным также является автомобильный транспорт.

Применение автомобильного транспорта придает схеме ЦПТ значительную гибкость, что важно при планировании добычи руды определенного качества и оптимального соотношения добываемой руды и вскрышных пород. Комбинация автомобильного и конвейерного транспорта является в настоящее время преобладающей в мировой практике при открытой разработке полезных ископаемых. ЦПТ позволяет существенно сократить дальность транспортирования горной массы благодаря применению ленточных конвейеров с углами наклона 14-16°.

Применение ЦПТ в условиях постоянного увеличения глубины горных работ позволяет достичь высокой концентрации производства, улучшить показатели использования горнотранспортного оборудования, обеспечить высокую степень автоматизации технологических процессов и повысить эффективность работы предприятия в целом.

Одним из недостатков применяемых схем ЦПТ является устройство дробильно-перегрузочных пунктов (ДПП), использование которых не соответствует динамике развития горных работ.

При подготовке для размещения ДПП в карьере требуется выполнить значительные дополнительные объемы вскрышных работ. При формировании площадки под ДПП с предварительным разносом постоянного борта карьера объемы выемки вскрышных пород будут значительно выше, чем при применении только автотранспорта.

При понижении горных работ возникают значительные дополнительные затраты, связанные с ликвидацией ранее эксплуатировавшегося ДПП.

На основании вышеизложенного для отработки Васильковского карьера были рассмотрены три варианта транспортировки руды:

Доставка руды до ЗИФ автосамосвалами;

Доставка руды автосамосвалами до перегрузочной площадки на отм.205м и далее конвейерами до ЗИФ;

Доставка руды до перегрузочной площадки на отм. 25м и далее конвейерами до ЗИФ;

Первый вариант доставки предусматривает только автомобильный транспорт, во втором и третьем варианте применяется комбинированная доставка руды автотранспортом и конвейерным транспортом. Вариант 2 предусматривает установку стационарного дробильно-перегрузочного пункта (ДПП) на отм.205м, в варианте 3 предусматривается устройство дробильно-перегрузочных пунктов в карьере последовательно на отметках 205м, 25м и наращивание конвейеров по мере углубления карьера.

Показатели по вариантам отработки приведены в таблице 5:

Таблица 5 - Показатели по вариантам отработки карьера

|

Показатели |

Ед.изм. |

Количество | ||

|

Вар. 1 |

Вар. 2 |

Вар. 3 | ||

|

Объем горной массы |

тыс.м3 |

162000 |

162000 |

173900 |

|

Балансовая руда |

тыс.т |

106860 |

106860 |

106860 |

|

Золото |

г/т |

2.52 |

2.52 |

2.52 |

|

кг |

269729 |

269729 |

269729 | |

|

Товарная руда |

тыс.т |

122309.6 |

122309.6 |

122309.6 |

|

Золото |

г/т |

2.1 |

2.1 |

2.1 |

|

кг |

256243 |

256243 |

256243 | |

|

Вскрыша |

тыс.м3 |

116362.1 |

116362.1 |

128262 |

|

Коэф. вскрыши |

м3/т |

0.95 |

0.95 |

1.05 |

Сводные таблицы основных технико-экономических показателей по вариантам приведены в таблице 6. Сравнение себестоимости добычи 1 т руды по вариантам приведены на рис. 2. Сравнение себестоимости добычи 1 м. куб. горной массы приведен на рисунке 3.

Расчет эксплутационных затрат, капитальные затраты и календарные планы работ по вариантам приведены в приложении В.

По результатам технико-экономических расчетов для отработки Васильковского карьера окончательно принимается транспортная система разработки с применением циклично-поточной технологии с установкой дробилок на отм.205м.

Рыхление пород производится с применением БВР.

Погрузка взорванной горной массы в автосамосвалы одноковшовыми экскаваторами и ковшовыми погрузчиками.

Доставка вскрышных пород до отвала и руды до дробильных установок – автосамосвалами.

Транспортирование дробленной руды от дробильных установок на поверхность и далее на золотоизвлекательную фабрику выполняется конвейерным транспортом.